水下近距和接触爆炸载荷作用下板架结构动态响应机理

2023-05-23沈超张磊周章涛刘建湖

沈超, 张磊, 周章涛, 刘建湖

(1.中国船舶科学研究中心, 江苏 无锡 214082; 2.军事科学院国防工程研究院 工程防护研究所, 河南 洛阳 471023)

0 引言

当水面舰船防护结构遭到水中兵器近距离或接触爆炸攻击时,爆炸冲击波、爆轰产物、结构物之间强烈耦合,存在着复杂的液体-固体气相互作用过程[1-2]。特别是在接触爆炸时,冲击波压力峰值从药包表面的10 GPa量级迅速衰减到300 MPa量级,物理参数变化剧烈,流体和结构受到剧烈压缩产生强非线性耦合效应[3-5];舰船外板在强冲击作用下破损形成飞片毁伤内部结构;爆轰产物通过破口随进扩散演化加剧舱内结构的破坏。针对水下近距和接触爆炸引起的这一系列复杂作用过程,目前尚没有准确可靠的机理分析和载荷评估计算方法,严重制约了舰船防护结构设计与评估能力的提高。

在水下爆炸冲击波与结构流体-固体(以下简称流-固)耦合作用研究方面,Taylor平板理论[6]是该方向的开创性理论工作。Taylor平板理论忽略板内应力波的传播过程,假定入射波全部反射,仅考虑平板的惯性效应,得到结构湿表面的流-固耦合作用载荷及结构运动时程。国内外学者基于该理论发展了多种水下爆炸的计算方法。唐廷等[7]、代利辉等[8]分别研究了背气板和固支方板在水下爆炸载荷作用下的动态响应。李海涛等[9]以Taylor平板理论为基础推导了平板在全入射角度下的冲击波壁压载荷计算公式,并结合试验结果对壁压载荷进行修正,提出了计算有限尺度平板壁压的经验公式。这些研究大多以冲击波的声学假设为基础,尚未考虑近距及接触爆炸时水介质剧烈压缩的情况。

在爆炸载荷作用下板架结构的动态响应方面,Kambouchev等[10-11]研究了空爆载荷作用下的流-固耦合问题,考虑空气的可压缩性,得到了极重板和极轻板受任意强度爆炸冲击载荷下的响应。Ghoshal等[12]针对水下近场爆炸作用下的自由刚性平板问题,考虑平板前后介质的可压缩性,对不同冲击强度、平板厚度以及板后边界情况开展理论及数值研究,发现冲量传递比、最大动量以及空化的形成均与流-固耦合参数及板后状态有关。苏标等[13]、崔雄伟等[14]开展了水下爆炸试验,测量得到了结构物壁压响应,定性描述了双层加筋板架结构在小药量(10 g TNT)爆炸载荷作用下的损伤结果和损伤模式。刘聪等[15]、张梁[16]基于有限元方法分别计算了板架结构和舷侧防护结构在不同药量爆炸载荷下的载荷分布以及响应,获得了爆炸载荷的流-固耦合作用对板架类结构爆炸毁伤特性的影响规律。彭依云等[17]建立了板架结构在近场水下爆炸冲击载荷作用下动力学分析模型,获得了不同加筋形式对板架变形响应的影响规律。虽然国内外学者开展了大量研究工作,但当前理论研究工作仍大多以声学假设的流-固耦合为主,在水下近距和接触爆炸载荷与板架结构的流-固研究方面还存在以下问题:1)由于试验实施难度较大,板架结构在水下近距乃至接触爆炸载荷作用下动态响应的试验研究还很少;2)已有的水下试验研究大多是小药量(10 g TNT左右)试验,且主要是对试验现象的描述,总结的规律也以定性为主,同时由于试验测试手段有限,无法对板架结构的动态响应机理开展更为深入的研究;3)由于相关试验研究工作的缺失,已有的理论分析及数值仿真结果缺少充足的试验数据验证,分析得到的结论可靠性和说服力均不足。

水下近距和接触爆炸飞片载荷方面,公开报道的文献很少,现有的研究主要以试验为主。吴林杰等[18]、侯海量等[19]开展了舷侧多舱结构的模型试验,对试验后的不同结构构件形成的飞片进行了统计。李茂等[20]基于圆柱装药TNT爆炸试验研究了装药驱动下预置飞片的飞散特性。水下近距及接触爆炸载荷作用下飞片形成机理以及飞片载荷定量描述方面的研究工作亟待展开。

舰船防护结构一般为板架结构,开展板架结构在水下近距和接触爆炸载荷作用下的动态响应规律的研究是评估现有防护结构防护能力以及优化防护结构设计的基础。本文以某水面船防护结构的膨胀舱为原型进行板架模型缩比设计,设计的板架结构能够还原膨胀舱的主要特征,包括外板、横隔板及水平隔板的布局、外板上加强筋等。依药量和爆距不同进行7个工况的水下接触或接触爆炸试验。采用光子多普勒测速(PDV)系统测量模型不同位置处的速度时程,收集试验产生的飞片,并对试验后板架的破口形态进行记录。试验后结合数值方法对试验结果进行分析,对水下近距和接触爆炸载荷作用下板架结构形成飞片的机理、结构上不同位置处的速度分布规律及不同药量下的加载效应等开展研究,以获得板架结构在水下近距和接触爆炸载荷作用下的动态响应规律。

1 近距水下爆炸试验模型及试验布置

1.1 试验模型的设计原则

对于大多数水面舰船而言,鱼雷的攻击距离处于6倍装药半径之外。某水面船的船侧具有防护结构,只有采用近距或接触爆炸的方式才有可取得较大毁伤,因此以某水面船防护结构为原型开展试验模型设计,并遵循以下设计原则:

1)以某水面船防护结构的膨胀舱为原型;

2)反映舷侧膨胀舱的主要特征:外板、横隔板及水平隔板的布局、外板上加强筋。

1.2 试验布置

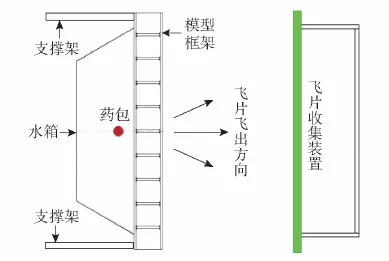

试验装置由模型安装框架、板架模型试件、水箱和飞片收集装置等组成。试验时,首先将模型试件焊接到安装框架上,然后在模型试件的迎爆面焊接一铁质薄壳水箱,待水箱焊接完成后注满水即可开展爆炸试验。试验布置俯视图及现场照片分别如图1、图2所示。

图1 试验布置俯视图Fig.1 Vertical view of tentative layout

图2 试验布置现场照片Fig.2 Test setup

1.3 试验模型设计

1.3.1 试验模型

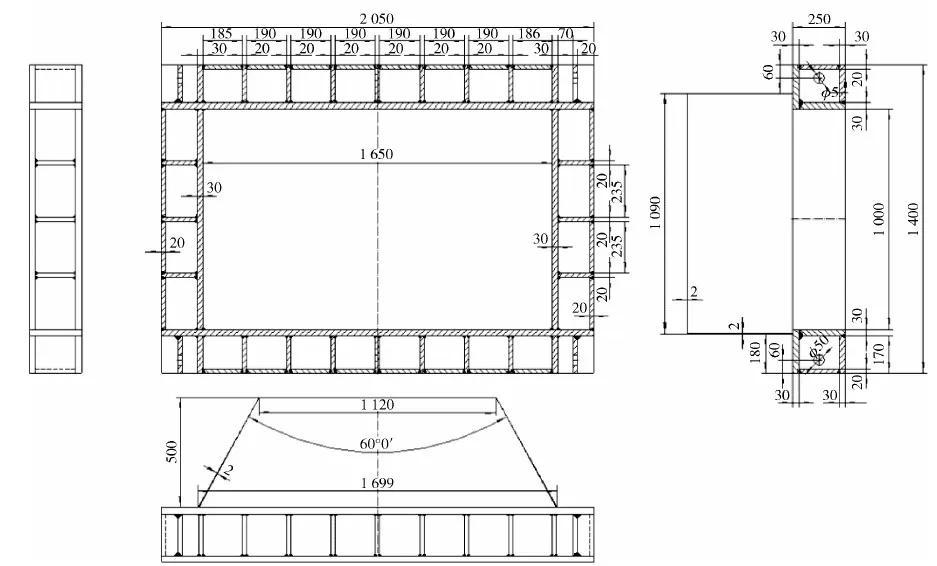

试验模型的设计高度为1.0 m,由于本文试验主要关注的是板架结构在水下爆炸载荷下的动态响应,模型的边界区域允许发生塑性变形,依次长度方向取11跨,即长度为1 650 m,模型及支撑板格的总厚度为157 mm,则板架模型的有效试验范围(长×宽)为1 650 mm×1 000 mm。试验过程中,考虑到模型需要焊接到试验框架上,模型面板边界预留 30 mm的焊接区域,因此模型的整体尺寸(长×宽)为1 710 mm×1 060 mm。

板架模型仅模拟舷侧的膨胀舱外板及隔板组成的结构,不模拟膨胀舱内板的情况,模型加工时采用满焊方式,材料为Q235钢。设计的模型示意图如图3和图4所示,板架模型的具体尺寸参数如下:

1)模型总尺寸为1 710 mm×1 060 mm×157 mm,其中面板有效受载面积1 650×1 000 mm,面板四边各预留30 mm焊接区。

2)横隔板之间的间距为150 mm;

3)竖隔板之间的间距为250 mm;

4)膨胀舱外板厚度为3 mm;

5)竖隔板、横隔板的厚度均为2 mm;

1.3.2 安装框架及水箱

板架模型试验过程中需要采用PDV测量板架结构典型测点的速度,因此整个模型试验在陆地上进行,必须设计板架模型的安装框架装置及水箱。

图3 试验板架模型工程图(尺寸单位:mm)Fig.3 Engineering drawing of experimental grillage (dimensional unit: mm)

1.3.2.1 安装框架

综合考虑试验药量、安装框架强度等参数,框架模型外观总体尺寸(长×宽×厚)为2 050 mm×1 400 mm×250 mm,内部试件安装尺寸(长×宽×厚)为1 650 mm×1 000 mm×250 mm。边框宽度 200 mm,直接承受爆炸载荷的板材厚度为30 mm,其余板材厚度为20 mm,框架材料为16Mn钢。安装框架工程图以及板架模型与安装框架的配合分别如 图5和图6所示。

图4 试验板架实物背爆面照片Fig.4 Back of the test grillage

1.3.2.2 水箱

水箱宽度应满足从水箱壁面上发射回来的冲击波到达板架模型表面时,入射冲击波的指数阶段应已经在模型表面作用完成。经计算水箱宽度为 500 mm,板材厚度为2 mm,材料为Q235钢。试验模型、水箱及安装框架焊接完成的状态如图7所示,试验时水箱内注满水,水深1 m。

1.3.2.3 飞片收集装置

飞片收集装置包括飞片收集层和支架,由PE泡沫板、大芯板(杨木芯)及钢板3层结构组成。

2 试验工况及测量方案

2.1 试验工况

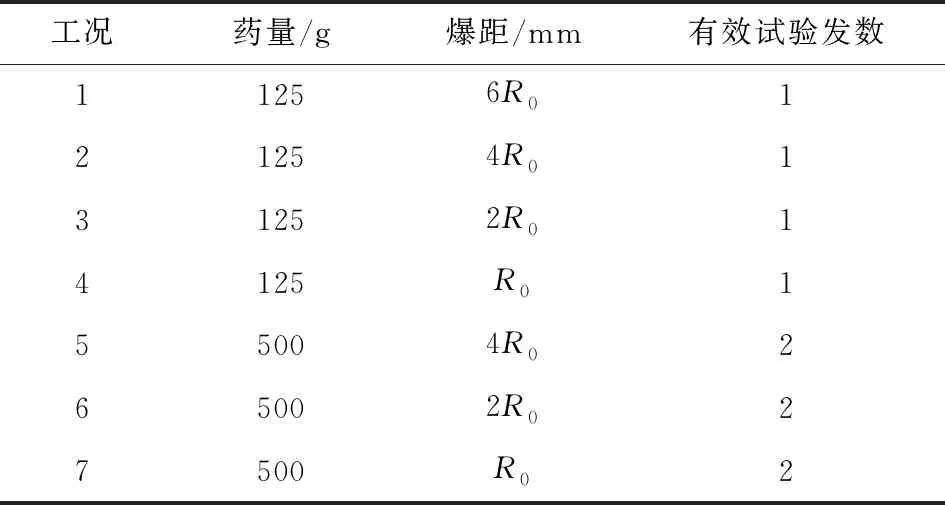

板架模型试验按照爆距(药包中心距板架迎爆面的垂直距离)和药量(装药均为TNT)的差异,共进行7个工况的水下近距和接触爆炸试验,试验工况如表1所示。

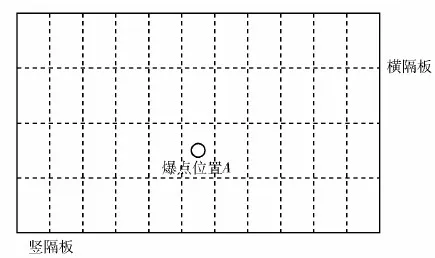

试验药包爆投影位置均处于加筋钢板外板小板格中心,即对应于图8中A点。

2.2 试验测试内容及测点布置

2.2.1 板架结构速度测点

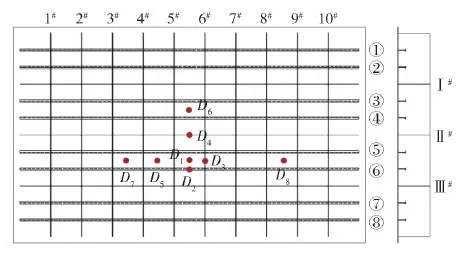

为获得近距和接触爆炸载荷作用下板架模型结构面板、竖隔板、横隔板、T形加强筋等典型构件的速度分布,设置8个PDV测点。正对药包的面板上设置1个测点(D1),离药包最近的横隔板、竖隔板、T形加强筋上各设置1个测点(D2,D3,D4),其余分别以药包为中心在面板上由近及远设置4个测点(D5,D6,D7,D8),测点位置如图9所示。图9中1#~9#表示竖隔板,①~⑧表示横隔板,I#~III#表示T形加强筋。

2.2.2 飞片收集及破口勘验

各工况试验结束后对收集的飞片进行统计,确定飞片的数量及质量等参数。各工况试验后,勘验模型的破口形状及尺寸,拍照记录试验结果。

2.2.3 主要测试仪器及测试原理

试验需采用的主要测试仪器为PDV测速仪。物体每运动775 nm(探测光波长的一半),会产生一个干涉信号,示波器采集干涉信号在时域上的分布。通过数据处理软件对干涉信号的时域分布进行一定的处理即可得到物体的速度时程,特别适合用于测量物体在强冲击载荷作用下的速度响应。试验采用的PDV测速仪测速范围为0~2 200 m/s。

3 试验结果

3.1 试验结果概况

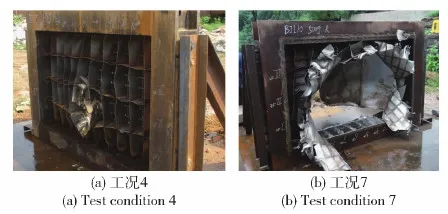

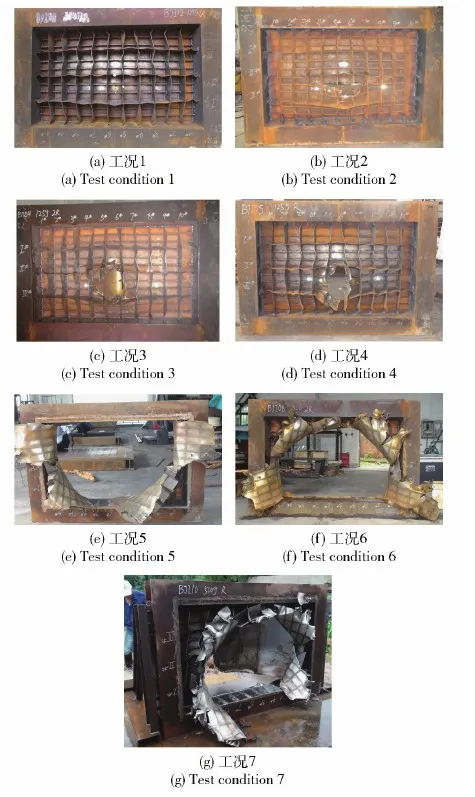

本次试验共进行7个工况的水下近距和接触爆炸试验。得到板架结典型测点处速度时程曲线 80条,收集到飞片总计65块。125 g药包及500 g药包作用下板架模型典型的破坏状态如图10所示。对于125 g药量的工况,板架模型以爆心投影点为中心产生了破口,板架与安装框的之间连接完好,未发生明显撕裂破坏,模型的横、竖隔板均发生了屈曲。500 g药量工况时,板架模型破坏严重,在安装框架的下边缘出现了严重的撕裂。以500 g药包、爆距为一倍药包半径(工况7)为例,板架模型在下框架边界处的撕裂达到7跨的范围。

图5 试验模型安装框架(尺寸单位:mm)Fig.5 Installation frame of test model (dimensional unit: mm)

图6 板架模型与安装框架的配合图Fig.6 Assembly drawing of grillage and installation frame

图7 板架模型、水箱及框架装配图Fig.7 Assembly drawing of grillage, water tank, and installation frame

表1 试验工况

图8 炸药在板架模型上投影位置Fig.8 Explosive projection position on the grillage

图9 板架模型PDV测点位置示意图Fig.9 Schematic diagram of PDV measuring points on the grillage

图10 不同药量板架模型典型破坏情况Fig.10 Typical damage conditions of the grillage with different charges

试验后收集各工况板架形成的飞片,飞片在数量、形状、质量方面均存在较大的随机性。板架破口范围内的结构并不一定都形成了飞片,很大一部处于类似花瓣开裂的形状仍连接在模型上。工况72次试验结束后收集到的飞片如图11所示。

图11 工况7试验后收集到的飞片Fig.11 Fragments collected under test condition 7

3.2 板架变形及破损状态

板架结构在各工况爆炸载荷作用后的结构变形及破损状态如图12所示,其中部分进行2次试验的工况由于2次试验后板架结构变形基本相同,这里以其中一次试验为例。

图12 各工况下板架变形及破损状态Fig.12 Deformation and damage conditions of the grillage with different test conditions

除工况1外,模型均出现了破口,破口首先出现在靠近药包投影点的T形筋根部,随爆距减小和药量增大而逐渐扩大。125 g药量,爆距小于2R0时,会形成飞片;500 g药量的所有工况均会形成飞片。

3.3 板架结构速度响应

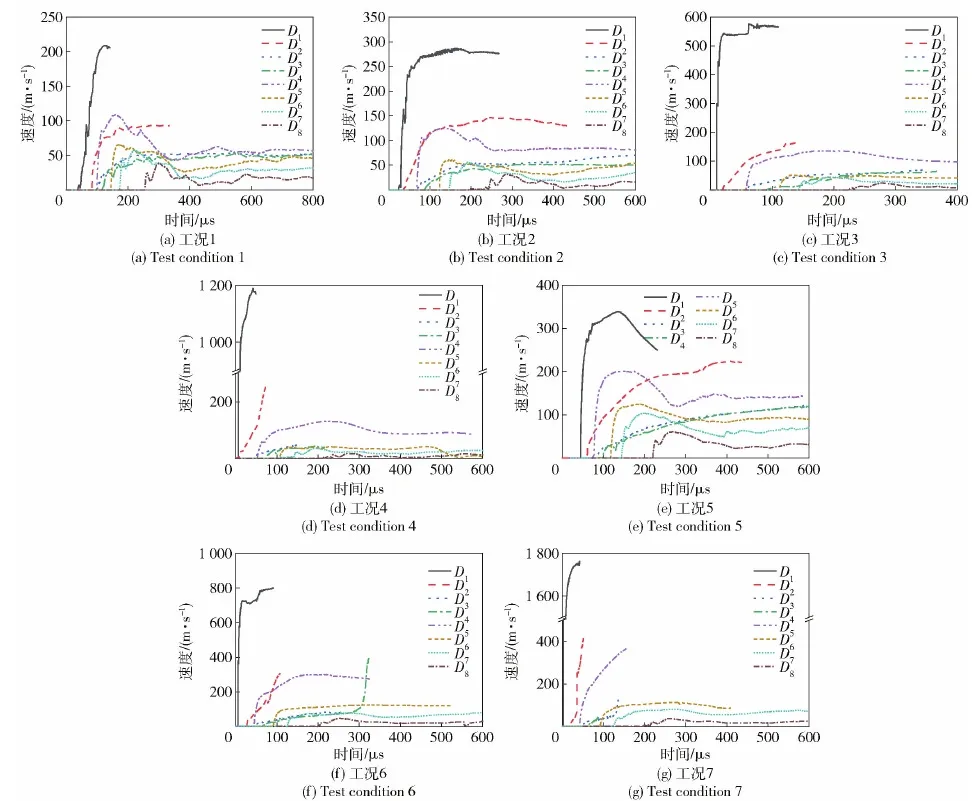

7个工况下板架结构各8个测点在近距或接触爆炸载荷下的速度响应时程曲线如图13所示。如2.2.1节所述:D1、D5、D6、D7、D8测点位于板架结构面板上,距药包投影点距离分别为0 mm、150 mm、250 mm、300 mm以及450 mm;D2、D3、D4分别位于离药包最近的横隔板、竖隔板、T形加强筋上。

图13 各工况下板架8个测点速度时程曲线Fig.13 Velocity curve versus time of 8 points on grillages under each test condition

由图13可以看出,除个别工况的个别测点外,各速度测点均出现了速度平台或峰值,说明测试记录的时长内基本完整记录了水下爆炸加载的过程。通过对比面板和非面板上的测点速度时程可以发现,加强筋和横、竖隔板上测点的加速度明显小于面板上的测点。此外,在药量相同而爆距由远及近时,药包投影点对应的D1测点速度峰值有显著增加,而面板上其他测点(D5~D8)的速度峰值增大却不会如此明显,表明随着爆距的减小,爆炸载荷的局部加载效应会越加明显。

4 试验结果分析

4.1 板架模型试验结果的数值辅助分析

4.1.1 板架试验的数值模型

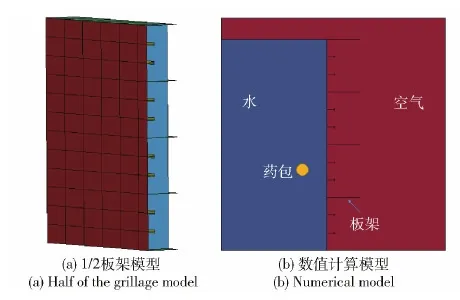

考虑到板架模型试验的对称性,建立1/2流-固耦合数值计算模型如图14所示,计算域尺寸为1 000 mm×1 100 mm×1 000 mm,水域和空气域采用欧拉网格,结构采用拉格朗日网格,流体单元在药包附近及流-固耦合界面处进行加密,网格尺寸为毫米级。模型中结构单元数为32.8万,流体域单元数为138万,流体域外边界采用无反射边界。设置与试验对应的速度测点,用于记录该点处速度时程。水介质采用Gruneisen状态方程,空气采用Linear Polynomial状态方程,炸药(TNT)采用JWL状态方程,钢板采用Johnson-Cook材料模型。

图14 板架试验的数值计算模型Fig.14 Numerical model of grillage test

4.1.2 试验与数值计算结果的对比

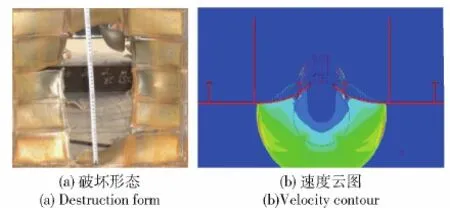

采用4.1.1节的数值计算模型,对各试验工况进行数值计算,通过试验结合数值计算结果来阐述水下近距和接触爆炸载荷作用下板架模型的动态响应规律。以下以工况4为例对比试验与数值计算结果。典型破口的数值计算与试验的对比结果如图15所示。

图15 工况4试验与数值计算结果对比Fig.15 Comparison between test and numerical results under test condition 4

从图15中可以看出,二者破口的形态基本相似,主要破坏形式均是出现在横、竖隔板围成区域内的面板和T形加强筋的剪切破坏。

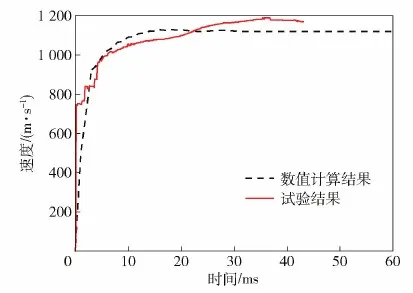

图16 工况4测点D1速度时程试验与数值计算结果对比Fig.16 Comparison of velocity curves of test and numerical results under test condition 4

工况4D1测点的速度时程试验与数值计算结果对比如图16所示,从图16中可以看出,速度时程曲线趋势一致。表2给出了该工况各速度峰值的试验与数值结果对比,其中,D1、D5、D6、D7为板架面板上的测点,D2、D3、D4为T形加强筋和横、竖隔板上的测点。从表2中可以看出,面板上的测点偏差在9%以内,但T形加强筋和隔板上测点的偏差较大。

表2 工况4各测点速度峰值试验与数值对比

通过对比相应测点的速度试验曲线(见图13(d))可以发现,对于隔板上的D3、D4点,主要是试验测点测试时间太短,没有测量到隔板速度的最大值,而对于T形加强筋上的D2点,分析该速度测点的试验曲线可以发现速度在60 μs左右出现加速拐点,可能是因为T形筋在加速运动过程中发生偏转,PDV的激光测点发生偏移导致后续数据缺失的缘故。

为进一步验证上述结论,表3给出了板架试验工况2~工况7测点D1速度峰值的数值计算与试验结果的对比,从表中可以看出,除工况2和工况7的速度峰值相对偏差为11%,其余各工况的偏差均在10%以内。综上,通过对比分析可以发现,试验所得结果基本具有一般性,可用于分析板架结构在近距和接触爆炸载荷下的动态响应规律,同时采用本文的数值计算模型也可以辅助研究水下爆炸的流-固耦合作用过程。

表3 各工况D1测点速度峰值试验与数值对比

4.2 飞片的形成机理

图17和图18给出了两种典型工况的模型破坏形态及模型上不同构件的速度分布云图。从模型的破坏结果可以发现,无论是撕裂破坏还是剪切破坏,均出现在加强筋处或横、竖隔板等强构件处。为分析形成这种破坏的原因,给出了在流-固耦合过程中板架上不同构件处的速度分布,可以发现:近距和接触爆炸条件下,板架面板的运动速度极其不均匀,速度在爆心投影点处最大,以爆心投影点为中心沿着板面向外迅速衰减,加强筋及隔板的存在使得面板运动速度存在间断,容易首先在加强筋、隔板处形成撕裂或剪切破坏形成飞片。

图17 工况2破口出现区域及模型速度分布Fig.17 Damage area and velocity distribution under test condition 2

图18 工况3破口出现区域及模型速度分布Fig.18 Damage area and velocity distribution under test condition 3

4.3 爆距对结构破坏及飞片特性的影响

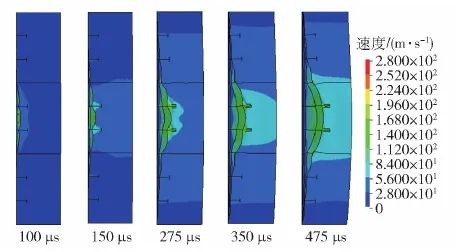

通过数值计算,对比分析125 g药量3种爆距工况下板架变形及结构间速度的传递演化过程。工况2的模型破坏及各结构件的速度云图如图19所示,从图19中可以看出,冲击波作用到板架上后,板件上各构件的运动速度并不一致,初始阶段(0~275 μs)面板的速度明显大于加强筋及隔板的速度,加强筋及隔板对面板运动的阻碍作用明显,面板出现局部的变形,后续随着T形加强筋、横竖隔板的加速运动,板架上各构件的运动速度趋于一致。此时板架整体表现为拉伸破坏状态,这与模型试验该工况最终的沿加强筋处撕裂破坏结果一致。

图19 工况2模型破坏过程及各结构件速度分布云图Fig.19 Damage process and velocity contours under test condition 2

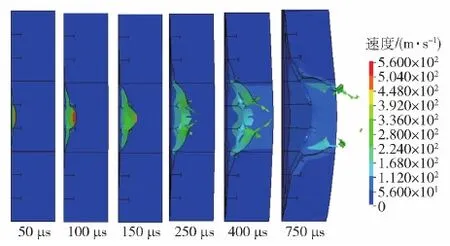

工况3模型破坏及各结构件的速度云图如 图20所示。由图20可见,由于爆距较小,初始阶段水下爆炸载荷的作用及板架的变形破坏局部效应明显,结构面板在爆心投影点附近的区域发生大变形而后沿加强筋处出现破坏,破口外围的结构的运动类似于花瓣开裂的运动过程。

图20 工况3模型破坏过程及各结构件速度分布云图Fig.20 Damage process and velocity contours under test condition 3

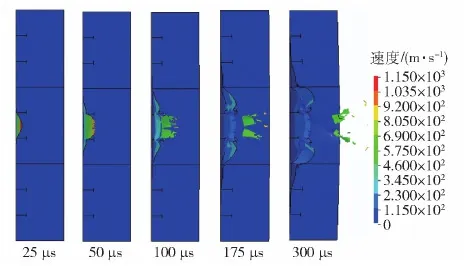

图21 工况4破口出现区域及模型速度分布Fig.21 Damage process and velocity contours under test condition 4

工况4的模型破坏及各结构件的速度云图如 图21所示,由于药包与结构直接接触,起爆后爆心投影点附近的面板发生了局部剪切破坏形成飞片,剪切区外围的结构以隔板处为固定端呈花瓣开裂运动,且在运动的过程中有拉伸撕裂飞出的趋势。

4.4 不同爆距下板架结构的速度分布规律

对于水下近距和接触爆炸条件下的流-固耦合作用加载导致结构动响应的问题,探明板面上距爆心投影点不同距离处的速度分布是后续结构变形运动的基础,因此对不同爆距下板面上的速度分布进行分析。

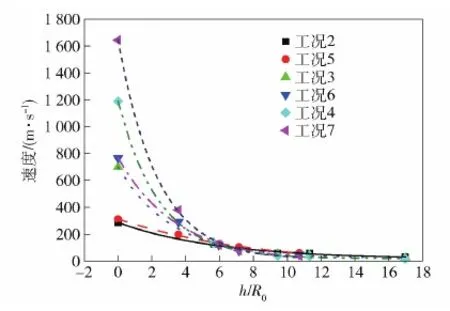

图22给出了板架模型在125 g药量下各试验工况面板上的速度分布,速度测点距爆心投影点的距离h以药包半径R0进行无量纲化。从图22中可以看出,不同爆距下结构速度的差异主要在h/R0≤6的范围内,爆距越小,结构速度分布的局部效应越明显,说明爆炸载荷的局部加载效应也越明显。

图22 板架模型距爆心投影点不同距离处速度分布Fig.22 Velocity distribution of points on the grillage versus the relative distance from the projection point

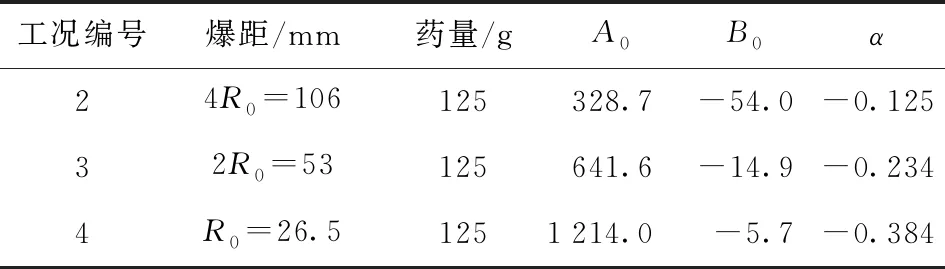

(1)

式中:v为板上不同位置处的速度;A0、B0、α为拟合参数。

拟合参数见表4,拟合效果见图22中拟合曲线,从图表中可以看出,在药量不变时,板架表面的速度分布均满足以爆心投影点为中心向外呈指数衰减的规律。

表4 板架模型试验速度拟合参数

4.5 不同药量下的加载特性

图23给出了板架模型在125 g药量及500 g药量爆炸作用下的速度分布对比,距爆心投影的距离h以药包半径R0进行了无量纲化。从图23中可以看出,在爆距4R0工况下,125 g药包和500 g药包爆炸载荷导致的正入射点处结构速度峰值基本相当。这主要是因为对冲击波载荷而言在相同的距径比(爆距/药包半径)下,入射冲击波的峰值基本相当,差异主要体现在时间衰减常数不同。但是由于冲击波在结构及气泡(爆轰产物)之间发生了来回反射导致结构与气泡之间水域的空化,截断了后续冲击波衰减段的继续加载,因此导致不同药量下结构速度的差异不大。对于爆距为2R0的工况,有着类似的结果。但对于爆距为R0工况,不同药量下结构速度差异比较明显,主要是结构与药包之间的水域空化不充分,药量越大、加载效应越明显。

图23 不同药量下板架模型距爆心投影点不同相对距离处速度分布对比Fig.23 Velocity distribution of points versus the relative distance from the projection point with different charges

5 结论

为获得水下近距和接触爆炸载荷作用下板架结构的动态响应规律,本文以XX舰侧防护结构的膨胀舱为原型设计了板架试验模型。依药量和爆距不同共进行了7个工况的水下近距和接触爆炸试验。采用PDV测量得到了模型不同位置处的速度时程,收集了试验产生的飞片,并对试验后板架的破口形态进行了记录。之后结合数值仿真对试验结果进行了分析,揭示了水下近距和接触爆炸载荷作用下板架结构形成飞片的机理,对结构上不同位置处的速度分布规律及不同药量下的加载效应进行了讨论。得到以下主要结论:

1)通过试验与数值计算的相互校验,速度计算结果与试验结果的偏差可基本保持在10%以内,验证了建立的数值计算模型的有效性以及试验结果的一般性。

2)飞片的形成机理:近距和接触爆炸条件下,板架面板的运动速度极其不均匀,速度在爆心投影点处最大,以爆心投影点为中心沿着板面向外迅速衰减,加强筋及隔板的存在使得面板运动速度在该处存在间断,容易首先在加强筋、隔板处剪切或撕裂破坏形成飞片。飞片的形成与药量、爆距、结构形式(面板、加强筋及隔板的强弱、分布)均有密切关系。

3)试验获得了水下近距和接触爆炸载荷下板架模型面板上的速度分布,其速度在板面以爆心投影点为中心沿板面向外呈指数衰减趋势。不同爆距下结构速度的差异主要在h/R0≤6的范围内,爆距越小,结构速度分布的局部效应越明显。

4)对比不同药量对结构的加载效应发现:当爆距大于2倍装药半径后,不同药量在相同的距径比下,板架结构上正入射点处速度峰值基本相当。