大气等离子体处理对三元乙丙绝热层表面性能的影响①

2023-05-23梁夏敏李东峰李华兴刘征哲罗国勤桑丽鹏尹华丽

梁夏敏,李东峰,杨 洁,李华兴,刘征哲,罗国勤,桑丽鹏,王 玉 ,尹华丽,2

(1.湖北航天化学技术研究所,襄阳 441003;2.航天化学动力重点实验室,襄阳 441003)

0 引言

三元乙丙(EPDM)绝热层以其低密度、良好的耐候性、耐老化性、高绝热性和耐烧蚀性,广泛用于固体火箭发动机燃烧室的内绝热层[1-2]。然而,EPDM主链分子处于饱和状态,极性低,导致EPDM绝热层表面能低,与衬层的粘接强度低。在传统工艺中,采用人工砂纸打磨或喷砂处理可提高其与衬层的界面粘接性能,但机械打磨的处理方式存在效率低、噪音大、粉尘多,以及溶剂清洗带来的安全、操作人员的健康等问题。

自20世纪80年代发展起来的等离子体处理技术具有快速、高效、清洁以及不伤害基体本身性能等优点[3],因而广泛应用于航空航天等聚合物表面处理领域[4-5]。等离子体处理技术能够不改变材料整体性能,只改变基体材料的表面形貌与表面成分,改善材料表面润湿性,增大其表面能,优化材料的性能[6-10]。绝热层材料表面等离子体处理方面已有较多研究,尤其针对目前应用最广泛的EPDM绝热层。相关研究表明,使用N2、H2、Ar混合气体的微波等离子体对EPDM橡胶表面修饰,EPDM橡胶表面接触角从101°降为34°,表面能由59 mJ/m2提高到133 mJ/m2,表面粗糙度增加,而且研究发现表面性能改变与等离子体所用气体种类有关:O2等离子体处理后的表面最粗糙,N2等离子体处理后的表面则相对平滑,主要为羟基,也存在部分羰基和羧基[11-14],这些表面物理和化学性质的改变有利于提高绝热层与衬层的粘接性能[15-16]。因此,应用等离子体技术提升绝热层表面性能在理论上具有可行性。

本文采用大气等离子体技术处理EPDM绝热层表面,考察等离子体处理对绝热层表面接触角、表面能以及绝热层/衬层界面粘接强度的影响,为等离子体安全、清洁、高效处理EPDM绝热层表面的应用可行性提供有价值的参考依据。

1 实验

1.1 材料及试剂

EPDM绝热层,湖北航天化学技术研究所;端羟基聚丁二烯(HTPB,Ⅲ型),羟值为0.678 mmol/g,黎明化工研究设计院有限责任公司;甲苯二异氰酸酯(TDI),甘肃银光化学工业集团有限公司;乙酸乙酯,国药集团化学试剂有限公司,其他材料均为市售。φ25 mm钢制粘接试件,自制。

1.2 试样制备

1.2.1 表面处理

(1)预处理

准备片状EPDM绝热层及带有EPDM绝热层的φ25 mm钢制粘接试件,使用乙酸乙酯擦拭绝热层表面,于80 ℃烘箱中烘3 h。

(2)大气等离子体处理

调节大气等离子体处理仪(型号SPA-2600)仪器参数处理速度、功率、气体压力、处理次数,气体使用高纯氮气,通过改变功率、速度参数(单位%,100%时速度为200 mm/s)对EPDM绝热层表面进行不同的循环扫描处理。

大气等离子体处理仪的工作原理:如图1所示,在高压电源的激励下,使氮气等工艺气体在大气环境下电离产生等离子体,并直接作用在待处理样品表面,仪器结构主要分为高压激励电源、等离子体发生装置喷枪、控制系统三部分,控制系统用于整个仪器的参数控制,设置仪器参数(处理速度、功率、气体压力、处理次数)后开始运行,激励电源对进入的气体进行电离产生等离子体,通过管道从喷枪喷出作用于材料表面。

图1 大气等离子体处理仪工作原理Fig.1 Working principle of atmospheric plasma processor

(3)砂纸打磨

使用60号砂纸打磨EPDM绝热层,然后使用带有乙酸乙酯的纱布擦拭表面,于80 ℃烘箱中烘3 h待用。

1.2.2 粘接试件制备

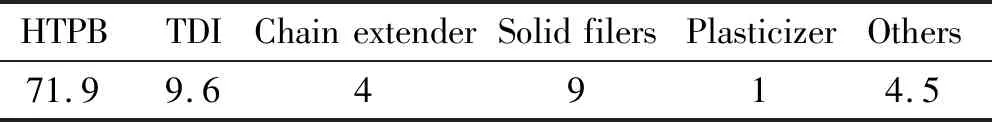

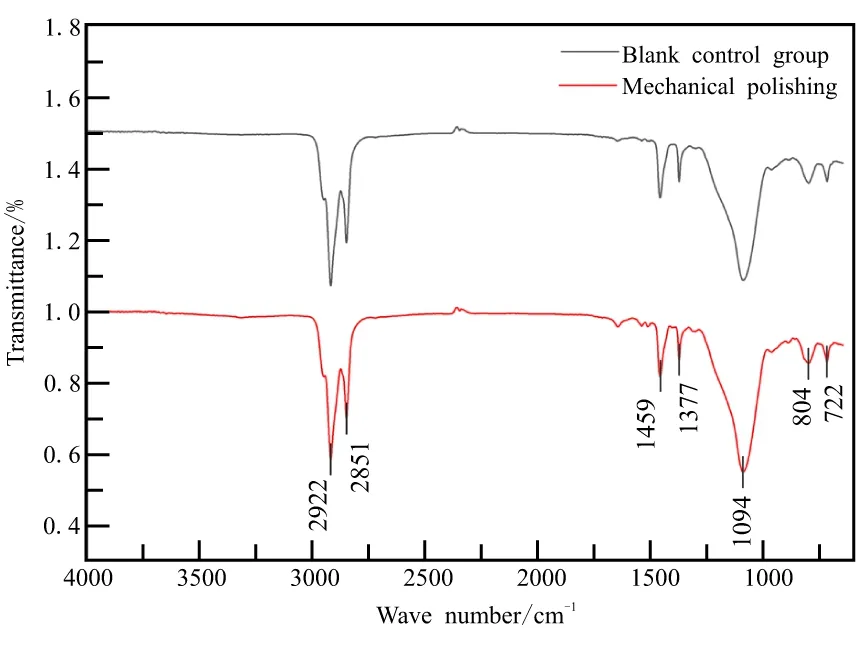

将等离子体处理、未经过处理、手工打磨的φ25 mm钢制粘接试件上涂覆HTPB/TDI衬层,固化参数R=1.38,配方组成见表1,按标准Q/G 173—2008要求制作粘接试件,步骤如下:

表1 衬层组成

(1)按配方比例配置HTPB/TDI衬层料浆,固化参数R=1.36,80 ℃预反应30 min;

(2)在φ25 mm钢制粘接试件上刷涂衬层料浆0.2 g,φ25 mm钢制粘接试件如图2中a所示;

图2 φ25 mm钢制粘接试件Fig.2 Steel bonding specimen with φ25 mm

(3)刷有衬层的φ25 mm钢制粘接试件置于80 ℃烘箱中预固化一段时间后,将两片带有衬层的φ25 mm钢制粘接试件对粘,用涂有脱模剂的铝箔固定,如图2中b、c所示;

(4)φ25 mm钢制粘接试件于50 ℃烘箱中固化7 d,取出,除去铝箔,进行力学性能测试。

1.3 测试分析

(1)采用德国Bruker公司的Equinox55型傅里叶变换红外光谱测试仪,表征EPDM绝热层处理前后表面化学基团变化;

(2)采用FEI公司Quanta650型扫描电子显微镜(SEM)和QUANTAX型X射线能谱仪(EDS),表征EPDM绝热层处理前后表面形貌和元素组成;

(3)采用XG-CAME型表面能测量仪,测试处理前后EPDM绝热层表面接触角及表面能,表面能测试所用液体为水、乙二醇、二碘甲烷;

(4)力学性能测试,采用CMT4254万能试验机,执行Q/G 173—2008固体火箭发动机燃烧室界面粘接强度测试方法φ25 mm试样拉伸法,测试温度20 ℃,拉伸速度20 mm/min。

2 分析与讨论

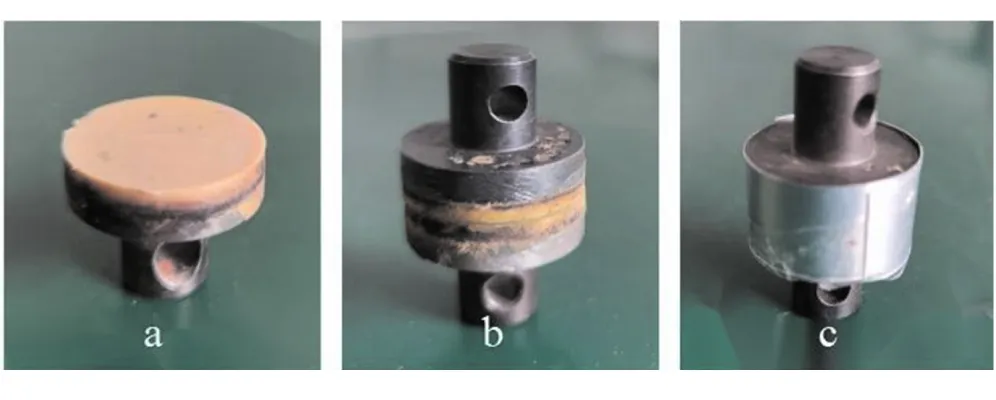

2.1 红外分析

未经任何处理和手工机械打磨的EPDM绝热层表面化学组成基本不变,红外光谱图如图3所示。图中,2922 cm-1为—CH2—的C—H伸缩振动峰,2851 cm-1为—CH3的C—H伸缩振动峰,1377 cm-1为—CH3的C—H的变形振动吸收峰,1459 cm-1为CH2的剪式振动吸收峰,722 cm-1为(CH2)n(n>4)的吸收峰。因此,机械打磨未改变EPDM绝热层表面化学基团。

图3 未经处理和机械打磨的EPDM绝热层表面红外光谱Fig.3 IR spectras of untreated and mechanical polished EPDM insulation

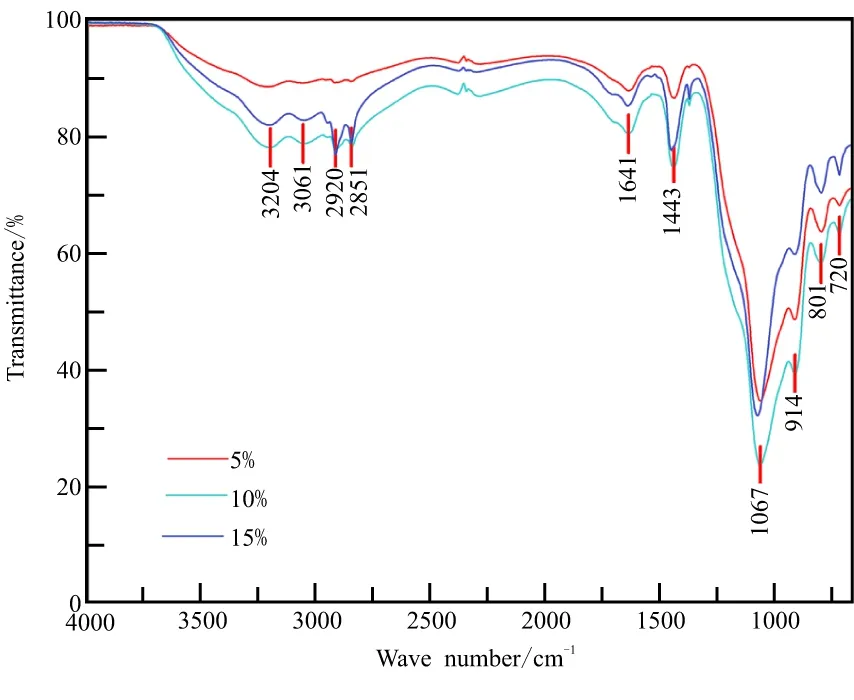

图4为不同等离子体处理速度时EPDM绝热层表面红外光谱图,处理参数分别对应表2中a、b、c三组实验。对比图3可知,2922、2853 cm-1处的C—H振动吸收峰减弱,生成1个新峰3204 cm-1,且在3200~3600 cm-1之间形成宽峰,这是氢键缔合的—OH吸收峰,处理速度越慢,由15%降低为10%(100%时速度为200 mm/s),此峰强度明显提高,这与表2中O元素含量结果一致,继续降低到5%时,3200~3600 cm-1处红外吸收峰变弱,而且2922、2853 cm-1处的C—H振动吸收峰明显弱化,很难区分,这是因为在低处理速度时,绝热层表面长时间受到等离子体冲击,表面逐渐被烧蚀碳化,这与图6(a)图的扫描电镜图一致,表面出现烧蚀孔洞。

图4 不同等离子体处理速度时EPDM绝热层表面红外光谱图Fig.4 IR spectras of EPDM insulation at different plasma processing rates

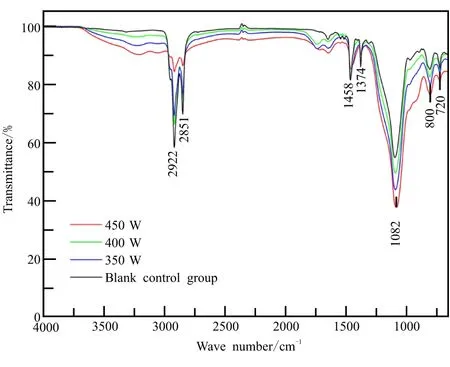

图5 不同等离子体功率条件下EPDM绝热层表面红外光谱图Fig.5 IR spectras of EPDM insulation under different lasma powers

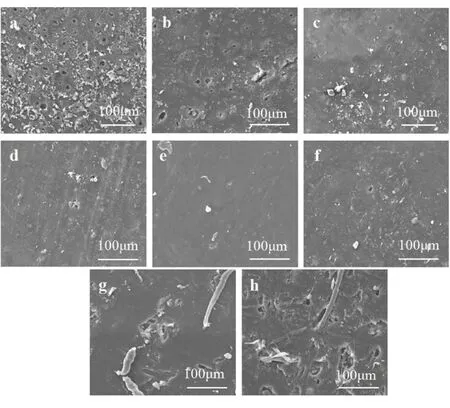

图6 等离子体处理前后EPDM绝热层表面形貌Fig.6 Surface morphology of EPDM insulation before and after plasma treatment

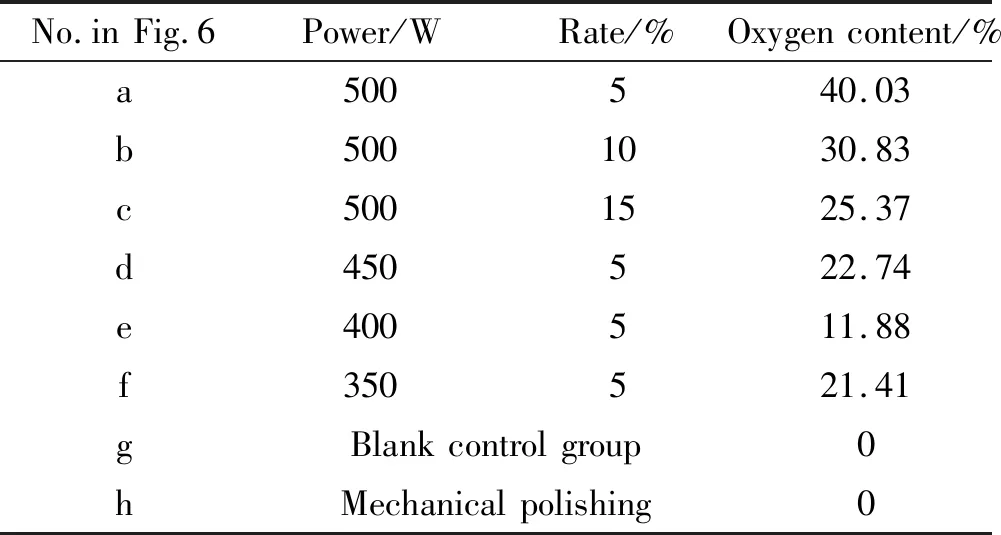

表2 等离子体处理参数及表面氧元素含量Table 2 Plasma treatment parameters and surface oxygen content

图5为不同功率的等离子体处理时EPDM绝热层表面红外光谱图,处理参数分别对应表2中d、e、f三组实验,与空白样的红外谱图比较,形成3200~3600 cm-1之间形成—OH宽峰,且吸收峰逐渐加强,对应的2922、2853 cm-1处的C—H振动吸收峰随功率提高而减弱,同时随着功率提高1082 cm-1处的Si—O键吸收峰增强,这是因为等离子体处理后表面碳氢化合物被氧化、烧蚀,O元素含量增加,导致Si—O吸收峰增强。

综合上述红外谱图分析可以认为,处理速度越低,功率越高,EPDM绝热层表面—OH吸收峰强度越高,含氧基团数量增加。

2.2 SEM-EDS

考察了EPDM绝热层在不同处理速度、功率条件下等离子体处理后表面形貌和元素变化,并与空白样、机械打磨样进行比较,等离子体处理参数如表2所示。

图6中g、h的分别为未经任何处理和机械打磨的EPDM绝热层表面SEM图,表面具有不规整的纤维,微观上粗糙度不一。对比图a、b、c可知,经过等离子体处理的绝热层表面形貌较均匀,纤维较短,相比空白样,表面粗糙度有所提升,且处理速度越慢(处理时间越长)表面形貌越粗糙。如表2所示,序号g、h为未经任何处理和经过机械打磨的EPDM绝热层,表面基本不含O元素,对比表2中序号a、b、c的测试结果可知,处理速度越慢,处理后表面O元素含量越高,最高达到40.03%,由非极性表面转变为极性表面。

对比图6中d、e、f可知,随着处理功率的提升,表面形貌无明显变化,但相比空白样表面变得光滑均匀,纤维较少,即处理功率的提升对表面形貌无明显影响。表面O元素含量如表2中序号d、e、f所示,随着功率提升,表面O元素含量相比空白样提升,但并未呈现线性规律。

综合SEM-EDS分析可以认为,等离子体处理后的EPDM绝热层表面氧元素含量提高,且处理速度越慢(时间越长),氧元素含量越高,这与前文FT-IR分析结果一致。

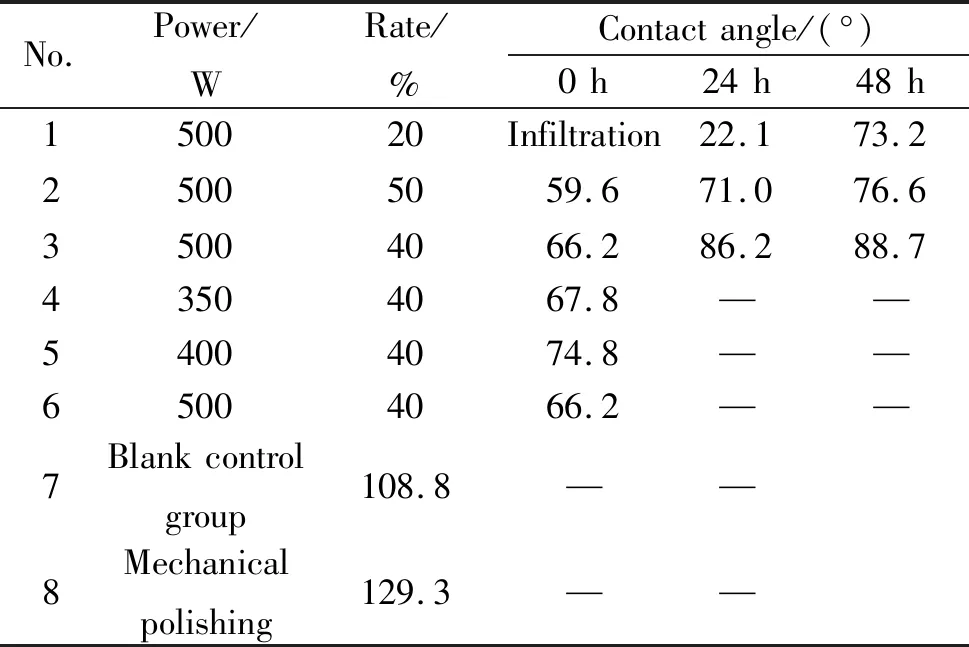

2.3 接触角和表面能

表3为不同功率、速度等离子体处理及不同存放时间后EPDM绝热层表面接触角变化。由表3可知,速度越低,与水的接触角越小,甚至能达到完全润湿效果,不同功率处理条件下,接触角虽明显降低,但随功率变化,接触角无明显变化规律。又考察了等离子体处理表面的时效性,发现24、48 h后,绝热层表面与水的接触角升高,但仍明显小于空白样的106°,这种现象是由高分子材料表面动态重组过程引起的,等离子体处理后,材料表面被引入大量极性基团处于非常不稳定的高能状态,由于物质系统能量越低越稳定,所以材料表面又将能量降至最低点,以保持最稳定结构的趋势,为了降低表面能量,等离子体处理后表面被引入的极性基团向材料内部发生翻转,同时内部未被处理的分子链段向表面迁移,这种过程一直持续到动态平衡状态为止[17]。因此,等离子体处理后的EPDM绝热层表面接触角随着时间的延长,表面极性基团减少,接触角增大,直至达到平衡。

表3 不同处理条件下EPDM绝热层表面接触角Table 3 Surface contact angle of EPDM insulations under different treatment conditions

等离子体处理后,EPDM绝热层表面能如表4所示,在表中处理条件下,处理后绝热层的表面能由未处理的25.43 mJ/m2上升为43.06 mJ/m2,明显提升绝热层的表面能,更有利于衬层在绝热层表面的润湿,有利于粘接性能的提升。然而,打磨后的绝热层表面能反而下降至11.69 mJ/m2,这可以用Wenzel方程进行解释,Wenzel方程认为粗糙表面的固-液界面的真实接触面积大于表观接触面积,且液体始终能填满粗糙表面上的凹槽。所以,粗糙表面的表观接触角θ与平坦表面的本征接触角(杨氏接触角)θe有如下关系[18-19]:

表4 等离子体处理前后绝热层的表面能Table 4 Surface energy of insulations before and after plasma treatment

cosθ=r(γSG-γSL)/γLG=r·cosθe

(1)

式中r为粗糙因子(等于固-液界面实际接触面积与假想接触面积之比,r≥1)。

由式(1)可知,对于原本亲水的表面(θe<90°),r值越大,则θ越小;原本疏水的表面(θe>90°),r值越大,则θ越大。即表面粗糙化能使亲水的表面更亲水,疏水的表面更疏水。未处理的EPDM绝热层表面为非极性,水接触角为108.8°。因此,经过机械打磨后,粗糙度增加,接触角增大,而表面能下降。

综合红外分析、SEM-EDS分析和表面接触角分析,等离子体处理后的EPDM绝热层表面新增含氧基团、表面氧元素含量增加,表现在宏观上的性能,导致等离子体处理后绝热层表面接触角下降、表面能上升。

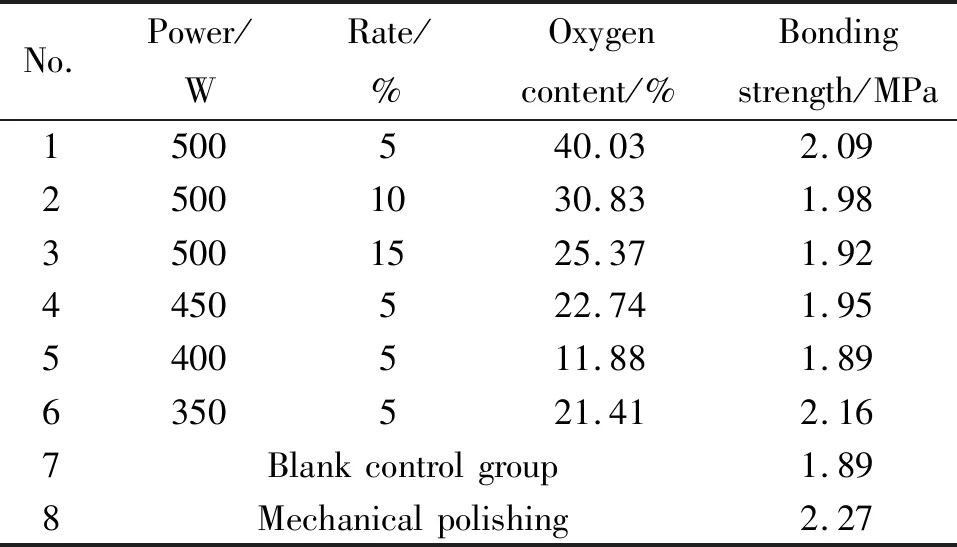

2.4 粘接性能

表5为不同速度、功率等离子体处理后的EPDM绝热层/丁羟衬层的界面粘接强度。与未经任何处理相比,等离子体处理后的EPDM绝热层/丁羟衬层的界面粘接强度均有所提升,且随着处理速度越慢,处理后的EPDM绝热层/丁羟衬层的界面粘接强度越高,可达到2.09 MPa,明显高于未处理1.89 MPa,在随着处理功率升高,处理后的EPDM绝热层/丁羟衬层的界面粘接强度无较明显的变化规律,但均高于未处理的粘接强度,仍低于机械打磨的粘接强度。

表5 等离子体处理前后绝热层/衬层界面粘接强度Table 5 Bonding strength of insulations/liner interface before and after plasma treatment

结合EPDM绝热层/丁羟衬层的界面粘接强度和前文的表征分析,可认为等离子体处理后的EPDM绝热层表面含氧基团增加,与衬层组分间的分子作用力增加,衬层在绝热层表面更易附着,等离子体处理后,绝热层表面形成更多的—OH基团,与衬层中异氰酸酯基团反应,因此导致界面强度提升。之所以仍低于机械打磨的强度,是因为机械打磨后表面粗糙度提升,衬层与绝热层的实际接触面积增大,而且SEM图证明,机械打磨后,更多的EPDM绝热层内部的纤维会伸出到界面上,这些纤维会嵌入衬层内部,上述两点都会提高界面粘接强度。

因此,机械打磨是通过提高物理作用提升粘接性能,而等离子体处理是提高界面间的化学作用来提升粘接性能,在本试验条件下,等离子体处理后,EPDM绝热层/丁羟衬层的界面粘接强度略低于机械打磨的粘接强度,但明显高于未经任何处理的EPDM绝热层/丁羟衬层的界面粘接强。在综合考虑机械打磨存在污染、噪音大、粉尘多的缺点和溶剂清洗的健康问题,若等离子体处理的绝热层/衬层界面粘接强度符合指标要求,大气等离子体技术在EPDM绝热层表面处理上的应用是具有可行性的。

3 结论

(1)大气等离子体处理后的绝热层表面水接触角有明显下降,随着处理次数与功率的增加,接触角下降,最低可达润湿表面,表面能提高;

(2)大气等离子体处理后的EPDM绝热层表面O元素含量提高,表面含氧基团增加,表面由非极性转变为极性,有利于提高绝热层与衬层的界面粘接性能;

(3)大气等离子体处理后的EPDM绝热层/衬层粘接强度提高,最高可达到2.16 MPa,略低于机械打磨的粘接强度,在综合考虑两者的优缺点后,认为等离子体处理在EPDM绝热层表面处理上的应用具有可行性。