BDNPF/A含能增塑剂迁移对丁腈橡胶类绝热层性能的影响①

2023-05-23沈肖胤李京修时志权姜洪伟陈建发张秀艳

沈肖胤,李京修,时志权,姜洪伟,陈建发,张秀艳

(上海航天动力技术研究所,上海 201100)

0 引言

固体火箭发动机一旦工作,其燃烧室将面临高温、高压的工作环境,加装绝热层可有效抵抗发动机工作产生的高温高压燃气,保护发动机结构的完整性[1];丁腈橡胶具有粘接性能好、强度高、技术及工艺成熟等特点而被广泛应用于固体火箭发动机绝热层的研制和生产[2-3]。而随着导弹技术的高速发展,对固体推进剂的能量性能提出了更高的要求。目前,在复合固体推进剂配方中使用含能粘合剂和含能增塑剂已成为提高推进剂能量性能的主要途径之一,在众多含能增塑剂中,BDNPF/A(2,2-二硝基丙醇缩甲醛(BDNPF)和2,2-二硝基丙醇缩乙醛(BDNPA)等质量比混合物)由于能量较高,稳定性突出等优点而被广泛使用[4]。但小分子增塑剂存在明显的迁移现象,组分迁移的研究也一直都是推进剂老化研究的重点,黄志萍等[5-6]定性、定量研究了NEPE推进剂粘接界面间几种主要的迁移组分,并对迁移机理及迁移动力学进行了深入分析;吴丰军等[7]利用XPS表征NEPE推进剂/衬层界面组成,测试结果表明界面存在NPBA富集。尹华丽等[8-9]利用液相色谱分析NEPE推进剂组分迁移,并考察迁移对界面粘接性能的影响,结果表明,采用极性的PET衬层和丁腈类绝热层时,NEPE推进剂中硝酸酯的迁移量可以达到总量的50%;刘戎等[10]采取浸渍法研究了BDNPF/A与不同配方衬层、绝热层的互溶性及时间与BDNPF/A迁移量的关系,并对迁移后试样的玻璃化温度等性能进行了对比。目前,国内外对小组分迁移的研究主要集中于迁移原理、固体推进剂组分迁移规律、以及对界面粘接的影响[11-17],而针对组分迁移后对绝热层性能影响的研究相对较少。

本文采用浸渍法模拟BDNPF/A在丁腈橡胶基体绝热层内的迁移,并定期检测绝热层内BDNPF/A含量,待BDNPF/A在丁腈橡胶基体绝热层内的迁移量与自然贮存12 a试验件内绝热层含量一致时,取出进行测试,利用热重-差热联用仪对迁移前后丁腈橡胶基体绝热层的热分解性能进行了对比分析,同时采用拉伸机、马弗炉、烧蚀仪等仪器对迁移前后的绝热层性能开展研究,为该类增塑剂在推进剂中应用提供参考。

1 实验

1.1 原材料及试样制备

BDNPF/A增塑剂,自制;绝热层胶片,自制,配方见表1。

表1 绝热层胶片组分配比Table 1 Component proportion of insulation layer

试验件:绝热层采用表1配方,推进剂药柱内增塑剂选用BDNPF/A,自然贮存12 a。

模拟试验件:采用表1配方,将绝热层置于BDNPF/A浸渍,并定期取出测试。

将自然贮存12 a的试验件解剖,分离获得绝热层,将绝热层裁剪为小颗粒状;称取50 mg的纯BDNPF/A标准样品和500 mg绝热层试样,分别放入100 ml磨口锥形瓶中,加入50 ml丙酮,加入内标物,摇匀,密封放置24 h;分别将样品溶液注入液相色谱系统,同时记录样品色谱图,并进行计算。

f=mrAs/(msAr)

(1)

wi=fms1Ai/(mAs1)

(2)

式中f为校正因子;mr为标准样品质量;ms为标准样品中内标物质量;As为标准样品中内标物峰面积;Ar为标准样品(BDNPF/A)峰面积;Ai为试样中BDNPF/A的峰面积;m为试样质量;ms1为试样中加入的内标物质量;As1为试样中内标物峰面积;wi为试样中BDNPF/A质量分数。

取出浸渍于BDNPF/A内的模拟试验件,并将表面残留的BDNPF/A擦拭干净,采用相同的方法测试模拟试验件内BDNPF/A质量分数。

1.2 性能测试

液相色谱分析:LC-10ADVP液相色谱仪,日本岛津,执行标准GJB 770B—2005。试验条件:色谱柱Eelipse XDB反相柱(4.6 mm×150 mm i.d);流动相为甲醇和水(体积比70∶30);检测波长215 nm;流速1 ml/min,柱温25 ℃。

热分析:EXSTAR6200 TG/DTA热-重联用仪,日本精工,敞口铝制坩埚,氮气流量50 ml/min。

红外光谱分析:AVATAR360型(尼高力)傅里叶变换红外光谱仪。

力学性能测试:WDW-5J型电子万能试验机,上海华龙测试仪器厂,拉伸速度(100±10)mm/min,测试温度(20±2)℃。

烧蚀性能测试:氧-乙炔线烧蚀率测试仪,自制,氧乙炔枪口至试样烧蚀表面中心距离10 mm,喷嘴直径2 mm,氧气压强0.4 MPa,流量15.12 L/h,乙炔压强0.095 MPa,流量11.61 L/h;SX2-5-12马弗炉,上海亿华达实验仪器有限公司,测试温度为300、800 ℃。

2 结果与讨论

2.1 BDNPF/A迁移量的测试

以自然条件贮存12 a的试验件内丁腈橡胶基体绝热层为研究对象,采用高效液相色谱仪,对迁移至绝热层内的BDNPF/A含量进行测试,测试获得BDNPF/A在绝热层内质量占比为25.87%,为研究BDNPF/A迁移后对该类绝热层性能的影响,选用同配方丁腈橡胶基体绝热层,采用浸渍法,并定期测定绝热层内BDNPF/A的迁移量,结果见图1。由图1可知,绝热层内BDNPF/A的迁移量与浸渍时间成正比,浸渍30 d后,BDNPF/A在绝热层内质量占比为26.01%,与自然条件贮存12 a试验件绝热层内BDNPF/A的含量基本一致,以浸渍30 d的绝热层试样为模拟试验件,测试分析自然条件贮存12 a后,BDNPF/A的迁移对丁腈橡胶基体绝热层性能的影响。

图1 不同浸渍时间下绝热层BDNPF/A含量测试图Fig.1 Test of BDNPF/A content in insulation layer after soaking for different time

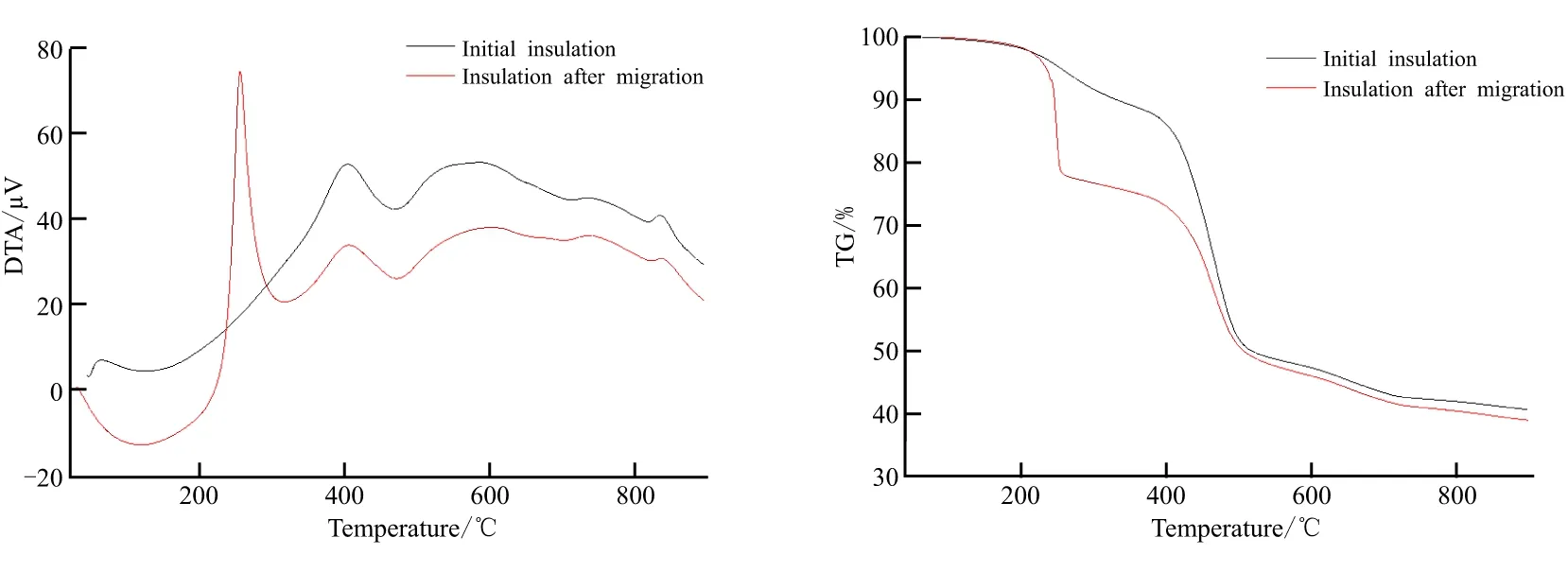

(a)DTA curves (b)TG curves图2 BDNPF/A迁移对绝热层热分解的影响Fig.2 Effect of BDNPF/A migration on thermal decomposition of insulation layer

2.2 BDNPF/A迁移后对绝热层热分解性能影响测试

对BDNPF/A迁移前后的绝热层试样进行热分解性能测试,结果见图2。

图2(a)可知,BDNPF/A迁移至绝热层后,由于BDNPF/A分解,试样在分解过程中有更多的能量释放。

图2(b)可知,BDNPF/A迁移至绝热层后,对试样的热失重过程影响较大,主要集中于200~400 ℃,各温度点下残余含量详见表2。

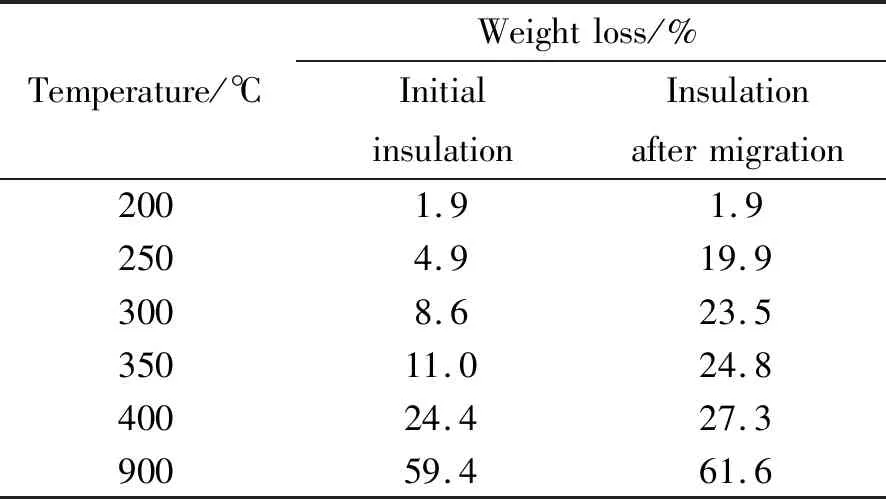

表2 不同温度点下试样失重对比Table 2 Comparison of weight loss of samples at different temperatures

由图2(b)与表2可知,250~300 ℃范围内,BDNPF/A迁移,导致绝热层在该温度段的热失重率增加;而300~900 ℃范围内,则相反;900 ℃时,两种试样的热失重仅相差1.7%。由2.1节可知,迁移后绝热层试样内BDNPF/A质量占比为26.01%,而BDNPF/A的分解温度为230~300 ℃之间,且分解后产生气体产物,无残渣剩余,对比表2可确定,BDNPF/A迁移后对绝热层试样的热失重过程有较大的影响,使试样的残渣含量明显增加。对绝热层的主要组分丁氰橡胶、酚醛清漆与BDNPF/A按1∶1的质量比混合后,进行热分解测试,结果见图3。

由于BDNPF/A与丁腈橡胶的极性相同,混合静置后,丁腈橡胶发生明显的溶胀现象;图3(a)可知,BDNPF/A对丁腈橡胶的热分解影响明显;结合图3(b),在300 ℃时,丁腈橡胶试样失重2.4%,而BDNPF/A与丁腈橡胶混合试样在该温度下失重48.0%,即该温度段内,丁腈橡胶在BDNPF/A分解的影响下,有新的反应发生,且反应产物的重量要高于丁腈橡胶。在350~550 ℃范围内,混合试样的失重过程与丁腈橡胶也存在较大差异;失重规律与表2相一致。两试样各温度点下,残余含量详见表3。

(a)DTA curves (b)TG curves图3 BDNPF/A对丁腈橡胶热分解影响曲线图Fig.3 Thermal decomposition effect of BDNPF/A on nitrile rubber

表3 不同温度点下试样失重对比Table 3 Comparison of weight loss of samples at different temperatures

分解产物见图4,丁腈橡胶分解后,会形成黑色的碳化物,并沿着坩埚内壁均匀的分布;而BDNPF/A+丁腈橡胶混合试样分解后,碳化物呈膨胀、马蜂窝状态分布。

极性作用假说认为,物质的极性越相近,互相作用越强,相容性越好,则互相向对方迁移越容易;分析认为,由于BDNPF/A与丁腈橡胶都属于极性材料,BDNPF/A与丁腈橡胶互溶,BDNPF/A迁移至丁腈橡胶内,丁腈橡胶体积明显膨胀,当BDNPF/A分解时,产生大量的热和酸性气体,导致丁腈橡胶提前分解,而产生的酸性气体导致丁腈橡胶内部压力增加,体积膨胀,甚至破坏其原有的结构。

(a)Nitrile rubber (b)BONPF/A and nitrilerubber图4 试样残渣形态对比Fig.4 Comparison of sample residue morphology

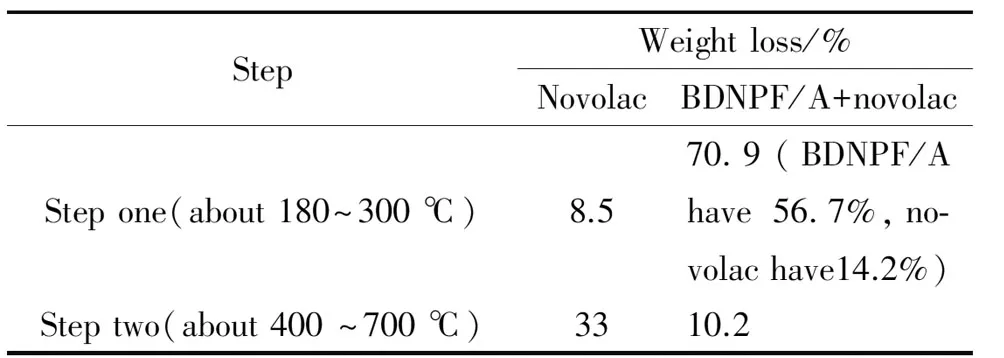

由于酚醛清漆本身不属于含能材料,分解时无明显的吸放热现象(图5(a)),对比热失重曲线图5(b)可知,BDNPF/A对酚醛清漆的热失重影响显著,各分解阶段内失重率见表4(酚醛清漆内溶剂含量占试样总重量的11.8%,试验开始前,将试样置于100 ℃下恒温1 h,待溶剂完全挥发后测试,即试样真实比例为BDNPF/A∶酚醛清漆:56.7%∶43.3%)。

表4 BDNPF/A+酚醛清漆1∶1混合试样与酚醛清漆单组分各步骤下的失重对比Table 4 Comparison of weight loss of 1∶1 mixture of(BDNPF/A +novolac)and novolac at different stages

表4可知,BDNPF/A分解对酚醛清漆的热失重过程具有直接的影响,导致其在低温阶段内(约180~300 ℃)失重加剧,而酚醛清漆在绝热层中,作为一种增粘剂,起到增加绝热层结构强度的作用;低温段过多的酚醛清漆消耗,可直接影响到绝热层的结构完整性,导致高温下失效。

2.3 BDNPF/A迁移后对绝热层高温绝热性能的影响

将试样置于800 ℃的马弗炉内测试,见图6。BDNPF/A迁移导致绝热层试样放入马弗炉后发生燃烧现象,有明显的火焰;而初始试样正常,并未出现燃烧、火焰、烟雾等现象。将试样在马弗炉内放置0.5 h后取出后对比,见图7。

(a)DTA curves (b)TG curves图5 酚醛清漆热分解曲线图Fig.5 Thermal decomposition effect of BDNPF/A on Novolac

图6 BDNPF/A迁移对绝热层抗高温性能的影响Fig.6 Effect of BDNPF/A migration on high temperature resistance performance of insulation layer

(a)Migration sample (b)Initial sample图7 BDNPF/A迁移前后绝热层高温后形态对比Fig.7 Comparison of high temperturebaking(800 ℃)morphology of insulation before and after BDNPF/A migration

由图7可知,BDNPF/A迁移后绝热层试样表面呈现米白色,并有大量的裂纹产生;而初始试样的表面较为光滑,结构完整,表面有黑色的积碳层;两者差异较大。观察内部结构,BDNPF/A迁移的绝热层试样质地稀疏,内部出现大量的气孔,呈马蜂窝状;而初始试样质地紧密,内部呈片状层层叠加的状态,并未出现气孔,结果与图4相似;分析认为,绝热层在高温环境下,通过热辐射将热量逐渐从表面传递至内部,而BDNPF/A迁移后,BDNPF/A通过溶胀的方式分布与绝热层内部,且分解温度相对较低,在高温炙烤下,BDNPF/A急剧分解,产生大量的热与气体,绝热层内部结构被破坏并产生气泡、鼓包等现象,绝热性能严重下降,直至绝热层失效,引起火焰。

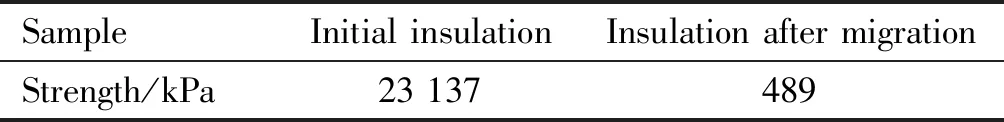

2.4 BDNPF/A迁移后在绝热层内发生热分解对绝热层力学性能的影响

将试样置于300 ℃的马弗炉内,并恒温0.5 h后取出,测试过程中试样均未出现火焰、燃烧、烟雾等现象;取出试样测试,见图8、表5。

(a)Migration sample

表5 300 ℃恒温后不同状态绝热层力学性能对比Table 5 Comparison of mechanical properties of different states insulation after constant temperature of 300 ℃

由图8和表5可知,BDNPF/A迁移后绝热层试样明显膨胀,扭曲变形,表面充满气孔;初始试样表面光滑,结构完整,和试验前并未出现大的差异;将试样进行力学性能测试,BDNPF/A迁移后绝热层试样已基本失去力学性能,两者力学性能差异显著。

2.5 BDNPF/A迁移后对绝热层抗烧蚀性能的影响

将试样制成φ30 mm的小圆片,叠成4个后,进行氧乙炔烧蚀试验,烧蚀时间7 s,结果见图9。氧乙炔烧蚀后,初始绝热层试样表面完整,正常积碳,并未被烧穿;而BDNPF/A迁移后绝热层试样表面明显膨胀鼓包,被火焰烧穿;两者抗烧蚀性能差异显著。

(a)Soaked (b)Not soaked图9 BDNPF/A迁移对绝热层抗烧蚀性能的影响Fig.9 Influence of BDNPF/A migration on ablation resistance of insulation

在实际发动机燃烧过程中,燃烧气体与绝热层接触期间,绝热层可划分为三层:(1)炭化层(绝热层已完全炭化);(2)分解层(产生高温分解和化学变化);(3)本体层(保护发动机壳体)。由上述试验结果可知,BDNPF/A迁移至绝热层后,最有可能影响到的是分解层,BDNPF/A分解后,导致绝热层产生气孔,直接致使该区域的力学性能下降,在燃气压力的作用下,该区域可能引发生塌陷,进而影响到本体层,使本体层厚度下降,严重的情况下,存在本体层消失,失去保护发动机壳体作用的可能。

2.6 BDNPF/A在三元乙丙橡胶基体绝热层内的迁移对比试验

选择非极性的三元乙丙橡胶基体绝热层,将绝热层置于BDNPF/A浸渍,并定期取出测试,将测试结果与丁腈橡胶基体绝热层进行了对比,结果见表6。

表6 不同浸渍时间下绝热层内BDNPF/A含量对比Table 6 Comparison of BDNPF/A content indifferent insulation layer under different soaking times

由表6可知,在相同浸渍条件下,BDNPF/A在三元乙丙橡胶基体绝热层内并未发生明显的迁移现象。

3 结论

对自然贮存12 a试验件进行解剖,获取绝热层并对其进行BDNPF/A含量测试,结果证实推进剂内组分BDNPF/A会向丁腈橡胶基体绝热层发生迁移现象,自然贮存12 a后,绝热层内BDNPF/A的质量分数为25.87%;利用浸渍法制备了与自然贮存12 a绝热层内BDNPF/A质量分数相近的模拟试验件,并开展了BDNPF/A迁移后对绝热层性能的影响研究。热分析研究结果表明,BDNPF/A分解后,会导致丁腈橡胶基体绝热层的提前分解,分解产物残渣含量增加;高温性能测试表明,高温作用下,BDNPF/A迁移后绝热层绝热性能严重下降,试验中发现绝热层失效,并引起火焰;同时,BDNPF/A分解后会对绝热层原有结构造成严重破坏,使绝热层力学性能显著下降;烧蚀测试结果显示,BDNPF/A迁移后绝热层试样的抗烧蚀能力明显下降。同时,采用三元乙丙橡胶基体绝热层作为对比,在相同条件下开展BDNPF/A迁移实验。结果显示,BDNPF/A在三元乙丙橡胶基体绝热层内不发生迁移;在固体发动机设计时,应考虑增塑剂与绝热层的极性,选择的增塑剂与绝热层基体两者间具有不同的极性或在推进剂与绝热层之间增加极性不同的衬层进行阻挡,阻止迁移现象的发生。