钢管环形淬火设备分析

2023-05-23吴量高璐杜学斌马辉马海宽李永辉王建国

吴量,高璐,杜学斌,马辉,马海宽,李永辉,王建国

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.西北工业大学,陕西 西安 710072;3.金属挤压锻造装备技术国家重点实验室,陕西 西安 710018)

0 引言

无缝钢管在国民经济建设中具有重要作用,广泛应用于石油开采、钻探、油气输送等领域。21 世纪以来,我国经济的快速增长带动了能源需求的快速上涨,使得无缝钢管需求量大增,极大地带动了整个行业的发展。高压燃气、海洋石油等特殊用途钢管的开发利用,对无缝钢管的力学性能、质量、精度等提出更高层次的要求,即高强度、高硬度、高冲击韧性等。基于此,无缝钢管的热处理工艺要求越来越高。

此外,随着钢铁材料性能的提高和新钢种开发的需要,高附加值特殊钢产品的在线生产等需求,促使热处理工艺技术的不断发展进步。由于无缝钢管的使用量不断增加,对产品的性能要求不断提升,无缝钢管热处理工艺还需要继续探索发展及完善。

1 钢管热处理工艺

为了使钢管能满足使用性能要求,通常有两种办法来解决:一是调整钢的化学成分,即创造新合金;二是热处理及热处理和塑性变形相结合的方法,提高其使用性能。

钢管的生产执行的是美国石油协会的API 标准,该标准规定了钢管化学成分要求、制造和热处理工艺,还规定了各种性能指标。

热处理是指把钢加热到预定的温度,并在这一温度保温一定的时间,然后以预定的速度冷却下来的一种综合工艺。

钢管热处理工艺包括:正火、正火+回火、淬火+回火。钢管正火是将钢管加热到奥氏体化以上温度,并保温一段时间后,在空气中以缓慢的冷却速度冷却下来,从而得到稳定组织的工艺过程;淬火是将钢管加热到临界温度AC1或AC3以上,保温一段时间后,使钢管快速冷却而得到马氏体组织的热处理工艺;回火是将淬火后或正火后的钢管加热到临界温度AC1 以下某一温度,保温一段时间,然后以一定的方式使钢管冷却到室温的热处理工艺。由于钢管淬火后得到的马氏体硬度高、强度高,但脆性大、残余应力很高、组织不稳定,所以淬火后的钢管必须及时回火,得到回火索氏体,提高塑性和韧性,才能获得较好综合力学性能[1]。

钢管热处理工艺的主要设备包括加热炉和淬火装置。

加热炉有三种:“步进式”加热炉,“辊底式”加热炉,中频感应加热炉。

淬火装置有四种:“内喷+外淋”式淬火装置[2]、槽内淬火装置[3]、半浸淬火装置[4]和环形淬火装置。其中,“内喷+外淋”式淬火装置适用于壁厚小于32mm的钢管,一般与步进式淬火炉配套;槽内淬火装置适合厚壁钢管,壁厚可达50mm,一般与步进式淬火炉配套;半浸淬火装置适合管径范围较大,结合了以上两种设备的优点。但以上三种设备占地面积与投资成本大,对于薄壁钢管来说,更适合采用环形淬火装置,设备简单,投资成本较低。

2 环形淬火装置

环形淬火装置主要由水控制系统、淬火环、机架、升降装置、机罩和输送辊道组成,如图1 所示。

图1 环形淬火装置

水控制系统由一级管道、二级管道、流量计、压力传感器、温度传感器和电动闸阀等组成,通过调节各冷却区的一级管道与二级管道之间的闸阀,适应不同直径的钢管对冷却水量的需求,尽可能使二级管道内形成均压系统,使所有喷射管按设计流量喷出,满足钢管淬火工艺要求[5][6]。

淬火环安装在机架上,上面由机罩罩住,机架下方留排水孔,在淬火过程中,淬火水全部由机架下方排水孔统一排到排水沟中,防止水飞溅到设备外,影响现场工作环境。

升降装置安装在机架下方,可调整淬火环的高度,保证淬火环与不同规格的钢管的同心度。

输送辊道由电机驱动,与钢管运行方向呈一定角度,使钢管实现边旋转边向前输送,保证钢管淬火冷却均匀性,防止钢管弯曲变形,保证钢管直度。输送辊道为变频控制,可根据不同规格钢管,调整输送速度,满足淬火工艺要求。

淬火环结构形式较多,主要有以下几种:内壁开孔式,斜缝式及喷嘴式。下面分别介绍以上三种淬火环结构。

2.1 内壁开孔式淬火环

淬火环为圆筒形结构,在圆筒内壁上加工若干小孔,淬火水从孔隙流出喷射到钢管上。对钢管进行淬火。喷水孔径、孔中心线倾斜角度、孔的数量及形状等参数均可根据工艺进行计算设计。

内壁开孔式淬火环结构简单,便于制作,成本较低,应用比较广泛。但对冷却水参数的控制精度不高,无法精准调节,并且由于孔径尺寸较小,一旦被杂质堵住,则无法清理阻塞物,使喷射到钢管外壁的淬火水不均匀,导致钢管冷却不均匀,影响淬火钢管直线度。

2.2 斜缝式淬火环

斜缝式淬火环主要通过两块喷淋板以一定距离和角度固定形成斜缝,淬火水从斜缝中流出喷射到钢管外表面。具体结构形式多样,以下选择两个典型结构探讨。

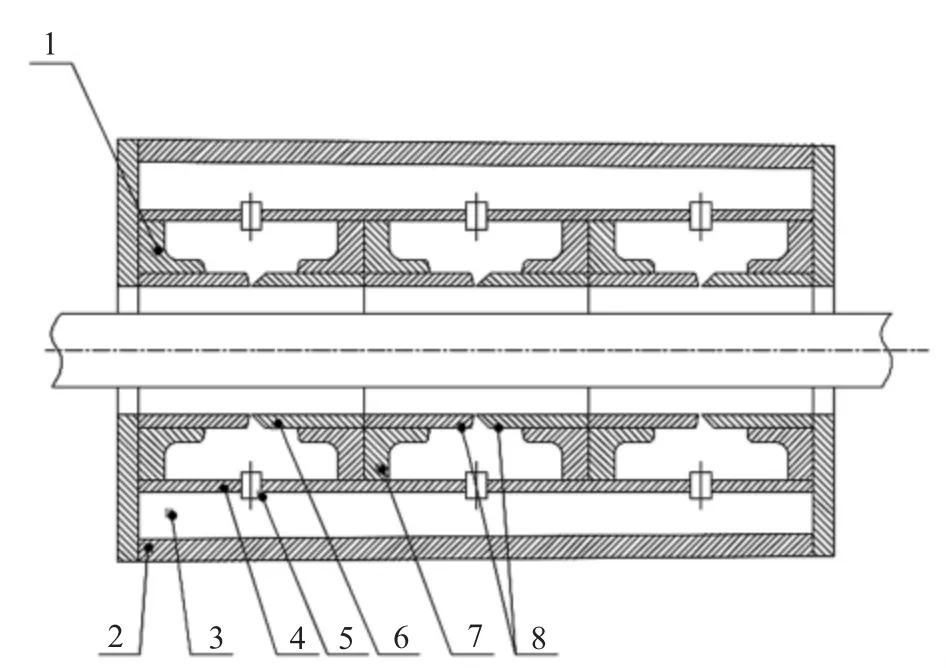

简单的斜缝式淬火环如图2 所示,外环件和内环件通过螺纹紧固件固定在一起,中间形成冷却水填充室,端部形成喷淋水斜缝通道,可将斜缝通道设计成不同的开口尺寸和形状,来控制喷淋水喷射角度、流速、压力等参数,也可通过调整外环件和内环件的相对位置关系,改变斜缝通道的尺寸,对喷射角度、流速、压力等参数进行调节。

图2 简易斜缝式淬火环

另一种较为复杂的斜缝式淬火环如图3 所示。喷嘴斜缝单元由外向内依次由导水板、稳流层壁板和喷嘴调节套板组成,导水板的圆周上均匀分布有若干空心导水柱,每个导水柱的中心线与导水柱中心和圆环形导水板中心的连线成一定角度,角度大小相等,且每个导水柱的倾斜方向相同,保证了所有导水柱喷水方向的延长线相交成一个内切圆,并且该内切圆的直径小于或等于冷却钢管的直径。稳流层壁板形成的内腔为外宽内窄的漏斗形,可以延长水流在该内腔的停留时间,并且辅助高速旋转的紊流向稳流状态过渡。喷嘴调节套板为圆环形,喷嘴调节套板的中间间隙为斜缝喷嘴即出水口,其为周向的斜缝形状,入口具有倾斜缝隙,其由外向内宽度逐渐变小,倾斜缝隙的延长线与斜缝喷嘴单元的圆形内腔的轴线成一定角度,使喷射的水流具有与冷却钢管运行方向相同的向前或向后的趋势[7][8]。

图3 复杂斜缝式淬火环

以上所述斜缝式淬火环,可以使喷射出的淬火水更加均匀致密,但对斜缝通道的设计较为复杂,并且不易实现对不同规格钢管淬火时淬火水角度的调节功能。

2.3 喷嘴式淬火环

喷嘴式淬火环是在淬火环内壁连接若干喷嘴,外淋水通过喷嘴均匀喷射到钢管外表面上,对钢管进行淬火。喷嘴式淬火环又分为固定喷嘴式淬火环及喷嘴整体可调式淬火环。

固定喷嘴式淬火环采用喷嘴喷射淬火水,喷水压力和流量均匀,喷嘴可拆卸,如有堵塞可以及时方便拆卸进行更换或清洗,保证淬火水均匀的喷射到钢管外表面上。喷嘴也可设计为可调角度的球形喷嘴,可以调整喷嘴的喷射角度,但由于喷嘴数量较多,很难保证所有喷嘴角度一致,导致喷射的冷却水不均匀,影响淬火质量。

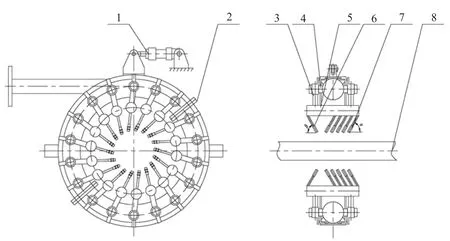

喷嘴整体可调式淬火环结构如图4 所示,供水管为环形钢管,两侧均布安装数个分支管,分支管连接摆臂,摆臂一端由动力装置驱动,另一端连接喷嘴总管,喷嘴总管另一端接数个喷嘴,动力装置带动摆臂绕分支管中心线旋转一定角度,实现喷嘴整体旋转一定角度。保证喷嘴喷出的水以切线方向喷射到钢管外表面上,打散钢管淬火时表面产生的蒸汽膜,改善钢管表面换热条件,提高钢管冷却速度,确保获得淬火马氏体组织。并且在更换钢管规格时,对于不同管径的钢管,只需调整动力装置即可实现全部喷嘴角度的调整,减少喷嘴装置规格,省去更换喷嘴规格的时间,减少调整喷嘴角度的时间,节约成本及劳动力,提高生产效率。

图4 喷嘴整体可调式淬火环

喷嘴方向与钢管运行方向呈α 角,90°≤α≤180°,出料端头喷嘴方向与钢管运行方向呈β角,0°≤β≤90°。端头喷嘴与其他喷嘴相对喷射,形成水封,加上外侧有保护罩挡水,防止淬火水喷射到环淬装置以外,保护现场环境。

喷嘴整体可调式环形淬火装置对钢管淬火质量更有保证,并且可以适应钢管的规格范围广,减少劳动力,提高生产效率[9]。

3 结论

通过以上对环淬装置的介绍以及不同形式淬火环结构和优缺点的分析,用户可以根据工艺、占地、资金等方面因素进行选择。