新型矿用组合折纹柱构件防冲吸能特性分析

2023-05-23许海亮宋义敏

许海亮 ,郭 旭 ,宋义敏 ,安 栋

(北方工业大学 土木工程学院, 北京 100144)

0 引 言

近年来,随着煤炭开采逐渐转变为深部开采,冲击地压所导致的灾害愈发严重,造成大量人员伤亡和财产损失[1-4]。在面对冲击地压灾害时一般是通过对巷道加设支护来进行防治[5-6]。但目前支护形式大都属于刚性支护,在受到较强冲击时支护系统易发生失稳破坏。尤其是在深部开采时地震、矿震、或坚硬顶板断裂等情况均会产生较强冲击,使巷道围岩剧烈震荡或突发性失稳破坏[7-9],使支护系统瞬间承受巨大冲击,导致支护大量损坏[10-11]。通过现场实践研究发现,如果在巷道液压支架中把防冲吸能构件作为关键部分应用于支护系统,可以大幅提高支架的防冲性能[12-14]。因此如何设计一个即可提供恒定承载力又有大变形的构件是现在研究所面临的主要问题。

近几十年来科研人员对不同形状、材料与填充物的吸能模型做了大量研究。如张涛等[15]、桂良进等[16]将泡沫填充进薄壁构件中,研究了不同形状、材料参数对吸能特性的影响。近几年矿用防冲吸能构件与支架结合研究与使用开始出现。潘一山等[17]通过对现场分析提出防冲支护设计6 项原则。王博等[18]、唐治等[19]、郝志勇等[20]根据六项原则提出一种矿用防冲吸能方形预折纹构件,对承载力变化情况与屈曲变形形态的关系进行研究。

目前与支架结合使用的方形预折纹构件仍然存在不足,如承载力会在某个变形阶段突减至峰值承载力的1/2。在面对冲击地压灾害时承载力突发性降低可能会使巷道支护系统受损。由于承载力波动过大,方形预折纹构件防冲吸能特性未达到最优。针对以上问题,依据塑性应变面积最大化原则,设计出1 种新型矿用组合折纹柱构件构件。采用数值模拟方法对新型矿用组合折纹柱构件与方形预折纹构件进行对比分析,同时对构件不同薄壁坡度和不同薄壁厚度2 个方面进行分析;使物件结构设计达到最优,从而在形变过程中为支架提供稳定的承载力。

1 新型弧形薄壁防冲吸能构件设计

1.1 防冲吸能构件工作原理

防冲吸能构件起到的防冲吸能作用主要体现在以下3 个方面:①从空间位移方面,吸能构件达到承载极限后被压缩变形为液压柱提供一定的移动空间,同时变形过程中可以吸收部分围岩的冲击能;②从冲击荷载角度,吸能构件变形过程中承载力近乎恒阻,可有效避免支架受强冲击承载力作用,为液压柱安全阀开启提供了时间[21];③从支架与围岩协调方面,防冲吸能构件变形过程中,巷道围岩与吸能防冲支架不断调整建立新的平衡支护体系,使围岩自身承载能力得以充分发挥,有利于巷道和围岩稳定[22-23]。

1.2 新型矿用组合折纹柱构件结构设计

从方形预折纹构件工作原理可以看出变形过程中塑性变形能力是其发挥作用的关键。考虑到圆形受力更均匀,通过在圆管内引入预折纹,设计了一种新型矿用防冲吸能折纹桶(以下简称新型防冲吸能构件)。新型防冲吸能构件分为上、下2 个模块,模块顶、底边缘形状为8 个由r=32 mm 圆弧连接的圆弧组成如图1a 所示;模块中部由凹凸交错完全对称半径r=70 mm 圆弧连接而成,模块中部外突弧与顶部内凹弧水平差b=23 mm,其中侧壁坡度 α=h/b如图1b 所示;构件是由2 个模块组成,u= 31 mm、l=28 mm、高度h=42 mm、其中锥形角θ由h和l决定,满足t,如图1c 所示,u、l含义为建模数据。

图1 新型防冲吸能构件示意Fig.1 Schematic of new anti-impact energy absorbing component

2 新型防冲吸能构件与方形预折纹构件防冲吸能特性对比分析

2.1 防冲吸能性能评价指标

评价防冲吸能构件性能主要指标有[19]:压溃峰值承载力Fmax、平均压溃承载力Fmean、承载力波动系数 Δ、总吸能E和比吸能ESA。

压溃峰值承载力Fmax是反应构件在吸能变形过程中初始过载情况,可以通过构件承载力曲线得到。

平均压溃承载力Fmean是体现构件在整个变形过程中所提供承载力的整体水平,其定义为

式中:δ为构件压溃距离,mm;F(s)为构件在压溃距离为s时的力,N。

承载力波动系数 Δ为对构件在变形过程中压溃承载力稳定性的直观反映,承载力波动系数越大表明承载力的波动越剧烈,其定义为

总吸能E 为构件整个变形过程吸收的能量,可以通过承载力曲线得到,其定义为

比吸能ESA为指防冲吸能构件在让位过程中单位质量所吸收的能量,J/kg,其定义为

式中:m为吸能构件的质量,kg。

2.2 新型防冲吸能构件与方形预折纹构件有限元模型

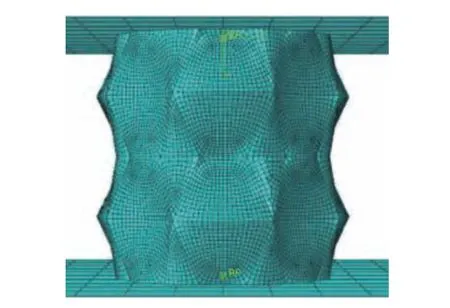

采用有限元软件ABAQUS 对新型防冲吸能构件建立有限元模型,新型防冲吸能构件模型密度为7.85×103kg/m³、弹性模量为203 GPa、泊松比为0.3、屈服强度为785 MPa。采用Dynamic-Explicit 算法,在新型防冲吸能构件底部与顶部分别设置刚性板,顶部为可移动刚性板,底部为固定刚性板,其质量为500 kg,顶部刚性板冲击速度为8 m/s,冲击距离为100 mm,构件与刚性板接触关系为通用接触,摩擦因数为0.3。沿壳单元厚度方向取11 个积分点,网格为四边形如图2 所示。

图2 新型防冲吸能构件模型Fig.2 Model of a new anti-impact and energy-absorbing device

2.3 防冲吸能特性对比分析

有限元模型壁厚取8 mm,新型防冲吸能构件尺寸如图1 所示,方形预折纹构件尺寸如图3 所示。

图3 方形预折纹构件Fig.3 Square pre-folding device

数值模拟计算新型防冲吸能构件与方形预折纹构件变形过程如图4 所示,a为构件压溃距离,承载力曲线如图5 所示,防冲吸能特性见表1。

图4 新型防冲吸能构件与方形预折纹构件变形过程Fig.4 Deformation process of new anti-impact and energy-absorbing device and square pre-folding device

图5 新型防冲构件与方形预折纹构件承载力曲线Fig.5 Bearing capacity curve of new anti-impact member and square prefolding member

表1 新型防冲吸能构件与方形预折纹构件防冲吸能特性Table 1 Anti-impact and energy-absorbing characteristics of new type anti-impact and energy-absorbing device and square pre-folding device

从图4a 中可以看出:方形预折纹构件在压溃距离为0~25 mm 时首先是中间预折纹部分发生塑性变形;压溃距离为25~50 mm 时上半部预折纹部分发生变形,同时顶部与刚性板接触部分发生轻微变形;压溃距离为50~75 mm 时上半部预折纹与顶部和刚性板接触部分变形结束,同时下半部预折纹部分已经发生变形;压溃距离为75~100 mm 时下半部预折纹变形结束,中部预折纹进一步变形。

从图4b 中可以看出:新型防冲吸能构件在压溃距离为0~25 mm 时首先是顶部与刚性板接触部分发生变形;压溃距离为25~50 mm 时顶部变形结束,上部预折纹发生变形,下部预折纹发生轻微变形;压溃距离为50~75 mm 时上部预折纹变形结束,下部预折纹部分发生变形;压溃距离为75~100 mm 时上部预折纹进一步变形,下部预折纹部分发生变形。

从图5 可以看出:在壁厚与材料强度相同情况下新型防冲吸能构件与方形预折纹构件相比压溃峰值承载力Fmax、平均压溃承载力Fmean、总吸能E均增加。承载力下降幅度大致相同,承载力曲线无突增点,曲线起伏较为平滑。结合图4 分析,方形预折纹构件产生突增的原因是由于在压溃距离为60 mm 时方形预折纹构件上半部预折纹变形结束,下半部分预折纹开始变形所导致。当2 个构件顶部与刚性板接触部分发生变形时,承载力曲线均产生了波动,形成不同程度的小型波谷。

从表1 中可得出:新型防冲吸能构件相比方形预折纹构件,压溃峰值承载力Fmax增加34%、平均压溃承载力Fmean增加34.2%、承载力波动系数 Δ未发生变化、总吸能E增加33.6%、比吸能ESA增加127.4%。

新型防冲吸能构件通过对结构改变提高了压溃峰值承载力Fmax、平均压溃承载力Fmean,同时比吸能大幅增加表明新型防冲吸能构件防冲吸能特性得到很大提升。综合上述分析新型防冲吸能构件防冲性能要优于方形预折纹构件。但新型防冲吸能构件仍存在压溃峰值过高和达到峰值承载力后承载力曲线波动过大2 个问题。

3 新型防冲吸能构件优化及分析

3.1 不同侧壁坡度防冲吸能特性分析

通过查阅文献[17]与数值模拟计算发现,当侧壁坡度α越大时构件压溃峰值承载力越大,且当压溃承载力达到压溃峰值承载力后压溃承载力下降速率越快。为此通过改变堆叠层数来改变模块高度h,最终改变侧壁坡度α。

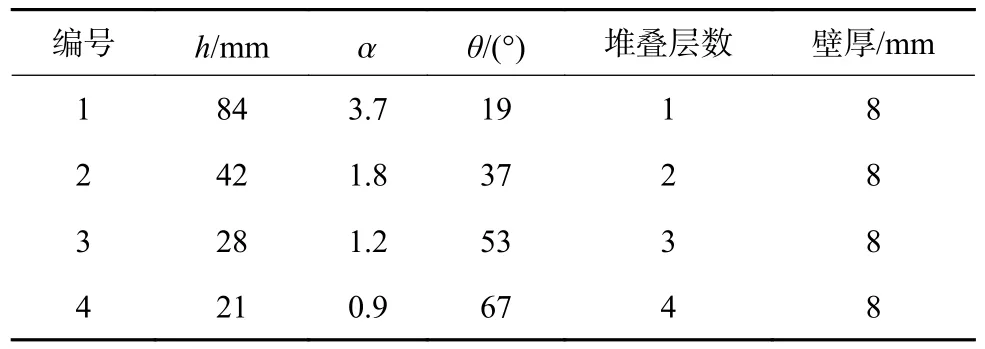

对壁厚为8 mm、模型高度168 mm,侧壁坡度α分别为3.7、1.8、1.2、0.9 的新型防冲吸能构件进行数值模拟,具体尺寸见表2。

表2 新型防冲吸能构件的几何尺寸Table 2 Geometric dimensions of the device

图6 为不同侧壁坡度新型吸能防冲构件在压溃距离a为0、25、50、75 mm 时4 个时刻变形图。从图6 中可以看出,编号1(坡度3.7)新型防冲吸能构件在压缩距离为0~75 mm 期间主要是中间预折纹变形,预计顶部与刚性板接触部分将要发生变形。编号2(坡度1.8)新型防冲吸能构件上半部分模块预折纹部分首先发生轻微变形后,构件顶部与刚性版接触部分随后发生变形;编号3(坡度1.2)新型防冲吸能构件在压缩距离为0~25 mm 时顶部模块预折纹发生变形,在压缩高度为25~75 mm 时顶部模块进一步压缩变形,构件中、下部模块整体发生轻微变形;编号4(坡度0.9)新型防冲吸能构件在压缩距离为0~25 mm 时顶部模块预折纹和顶部与刚性板接触部分完成变形,在压缩距离为25~50 mm 时底部模块预折纹和底部与刚性板接触部分完成变形。在压缩高度为50~75 mm 时中间模块预折纹部分发生变形。

图6 不同侧壁坡度新型防冲吸能构件变形过程Fig.6 Deformation process of new anti-impact and energy-absorbing components with different side wall slopes

结合图7 不同模块新型防冲吸能构件承载力曲线可以发现,随着模块数增加α不断减小,新型防冲吸能构件压溃峰值不断降低,达到压溃峰值后承载力下降程度减小。同时编号1(坡度3.7)在压溃距离77 mm 处存在一个波谷;编号2(坡度1.8)在压溃距离39.5 mm 处存在一个波谷;编号3(坡度1.2)在压溃距离37.4 mm 处存在一个波谷;编号4(坡度0.9)在压溃距离27.2 mm 处存在一个波谷,在压溃距离55.6 mm 存在第2 个波谷。图7 中产生波谷时的压溃距离与图6 中新型防冲吸能构件顶、底部与刚性板接触部分变形时的压溃距离大致相同。

图7 不同侧壁坡度新型防冲吸能构件承载力曲线Fig.7 Bearing capacity curve of new anti-impact and energyabsorbing components with different side wall slopes

分析发现产生波谷的原因是当构件顶、底部与刚性板接触关系从静止转变为滑动时,摩擦从极限静摩擦转变为滑动摩擦,会使承载力曲线产生波动。可以通过平衡侧壁厚度和构件与刚性板接触部分摩擦系数来减小曲线波动。

从表3 可得出,与编号2(坡度1.8)新型防冲吸能构件相比,编号1(坡度3.7)新型防冲吸能构件压溃峰值承载力Fmax、承载力波动系数 Δ分别增加了24.8%、32.1%,平均压溃承载力Fmean、总吸能E、比吸能ESA分别降低了5.4%、5.8%、5.9%;编号3(坡度1.2)新型防冲吸能构件压溃峰值承载力Fmax、承载力波动系数 Δ分别降低了6.4%、9.5%,平均压溃承载力Fmean、总吸能E、比吸能ESA分别增加3.6%、3.4%、3.6%;编号4(坡度0.9)新型防冲吸能构件压溃峰值承载力Fmax、承载力波动系数 Δ分别降低了10.3%、14.6%,平均压溃承载力Fmean、总吸能E、比吸能ESA分别增加5.6%、5.3%、5.2%。

表3 不同侧壁坡度新型防冲吸能构件防冲吸能特性Table 3 Anti-impact and energy-absorbing characteristics of new anti-impact and energy-absorbing components with different side wall slopes

编号1(坡度3.7)承载力最小值约为压溃峰值承载力的1/4;编号2(坡度1.8)承载力最小值约为峰值承载力的3/5。因此侧壁坡度为3.7、1.8 的新型防冲吸能构件防冲吸能特性均未达到最优。当新型防冲吸能构件侧壁坡度为1.2、0.9 时承载力曲线和防冲吸能特性十分接近。考虑坡度过小时模具制作与钢板折压成型困难,所以新型防冲吸能构件侧壁坡度为1.2 是新型防冲吸能构件的最优坡度。

3.2 不同壁厚构件防冲吸能特性分析

采用通过对侧壁厚度进行调整来减小曲线波动。对新型防冲吸能构件模块高度为56 mm、α=1.2、θ=53°、高度168 mm,壁厚分别5、6、7、8、9 mm 吸能构件进行数值模拟分析,新型防冲吸能构件具体尺寸见表4。

表4 新型防冲吸能构件几何尺寸Table 4 Geometric dimensions of device

图8 从左到右依次为壁厚5~9 mm 新型防冲吸能构件在压溃距离a为0、25、50、75 mm 时4 个时刻变形图。从图8 可以看出,编号1(壁厚5 mm)主要是中间预折纹部分发生变形,顶、底部未发生变形;编号2(壁厚6 mm)在压溃距离为0~50 mm 时上半部预折纹部分首先发生变形,在压溃距离为50~75 mm时顶部与刚性板接触部分发生变形;编号3(壁厚7 mm)在压溃距离为0~25 mm 时顶部模块预折纹轻微变形,在压溃距离为25~50 mm 时顶部模块和顶部与刚性板接触部分发生,在压溃距离为50~75 mm 时中部模块预折纹部分发生变形;编号4(壁厚8 mm)在压溃距离为0~50 mm 时上部模块预折纹和顶部与刚性板接触部分发生同时发生变形,在压溃距离为50~75 mm 时变形部分进一步压缩,同时中部预折纹开始发生变形;编号5(壁厚9 mm)在压溃距离为0~50 mm 时顶部模块和顶部与刚性板接触部分发生,在压溃距离为50~75 mm 时底部模块和底部与刚性板接触部分发生变形。

图8 不同壁厚新型防冲吸能构件变形过程Fig.8 Deformation process of energy absorbing device with different wall thickness

从图9 可以看出:侧壁厚度为5 mm 时承载力曲线存在一个波峰;侧壁厚度为6 mm 时在压溃距离52 mm 存在一个波谷;侧壁厚度为7 mm 时在压溃距离55 mm 存在一个波谷;侧壁厚度为8 mm 时在压溃距离为38 mm 时存在一个波谷;侧壁厚度为9 mm时在压溃距离为33 mm 和95 mm 存在两个波谷。产生波谷时压溃距离与图8 中顶、底部与刚性板接触部分变形的压溃距离大致相同。

图9 不同壁厚构件的承载力曲线Fig.9 Axial crushing force-axial crushing distance curves of devices with different wall thicknesses

由于厚度的增加,使新型防冲吸能构件侧壁变形时提供的承载力越早超过顶部与刚性板接触部分的极限静摩擦。因此随着薄壁厚度增加顶部与刚性板接触部分发生变形时的压溃距离降低,承载力下降程度增加。

从表5 可以得出:随壁厚增加承载力波动系数Δ先增加后减小;压溃峰值承载力Fmax、平均压溃承载力Fmean、总吸能E与比吸能均随壁厚增加均不断增加。

表5 不同壁厚新型防冲吸能构件防冲吸能特性Table 5 Energy absorption characteristics of devices with different wall thicknesses

侧壁厚度为8、9 mm 时承载力曲线均存在2 个较大波谷,新型防冲吸能构件防冲吸能特性并未达到最优。同时考虑厚度过厚会导致冲压困难。因此模块高度为56 mm、α= 1.2、θ=50°、高度168 mm 时,新型防冲吸构件厚度为7 mm 时为最优厚度。

4 结 论

1)新型防冲吸能构件侧壁坡度为1.2 时与方形预折纹构件相比压溃峰值承载力、平均压溃承载力、总吸能、比吸能均有增长,其中总吸能、比吸能增长33.6%、127.4%,新型矿用组合折纹柱构件防冲吸能特性优势明显。

2)随侧壁坡度降低可以有效降低承载力达到峰值后下程度和承载力波动系数;平均压溃承载力、总吸能、比吸能均增加。侧壁坡度是影响压溃峰值承载力、承载力波动系数的主要因素之一。综合考虑各项因素:侧壁坡度为1.2 时为最优构件。

3)随壁厚增加,溃峰值承载力、压溃平均承载力、总吸能和比吸能均发生不同程度增加;承载力波动系数先减小后增大;同时构件变形区域上移。综合考虑各项因素:薄壁厚度为7 mm 时为最优厚度。

4)顶、底部与刚性板接触部分的摩擦系数是承载力曲线产生波动的原因,可以通过平衡新型防冲吸能构件薄壁厚度和摩擦因数进行调整来进一步减小承载力曲线波动。