机械法联络通道施工关键技术

2023-05-23党龙龙

党龙龙

(中铁十六局集团有限公司,北京 101100)

0 引言

目前,地下空间的开发逐步形成空间化、网络化的趋势,在地面空间日益匮乏的形势下,地下空间的开发已成为实现城市功能的必要补充。为实现地下空间网络的互通及既有空间之间的衔接,需通过连接通道将空间网络加以连接。本文以轨道交通联络通道为例,传统联络通道的施工普遍采用矿山法开挖,通过冷冻法、地面加固等形式对开挖范围进行加固,该工法存在风险高、地面沉降大、工期长及造价较高等多个缺点,由此创新提出了机械法联络通道施工的新工法,该工法有效避免了传统工法的不足。

国外在该领域的研究起步较早,德国汉堡易北河隧道救援通道以及中国香港的屯门隧道横通道均采用机械顶管法施工,国内机械法联络通道施工首次是在宁波地铁中投入使用,近些年来已在上海、南京等多个城市轨道交通领域推广,并取得了一定的应用成果。姚燕明等[1]认为机械法代替矿山法施工可完全解决地层加固效果不理想带来的施工风险。刘凤华等[2]根据管片拟合排版与管片选型的研究内容,提出了隧道轴线与管片动态选型的目标函数表达式。蔡伟阳等[3]在基于椭圆形式的隧道纵向等效连续化模型分析的基础上,发现了横向刚度和环缝作用范围系数对隧道等效抗弯刚度的影响规律。本文在此基础上,总结了管片拟合排版跟隧道轴线的动态调整关系以及影响成型隧道的椭圆度和收敛值的核心要素,提出了管片动态拟合排版、测量定位、钢管片接缝处理及同步注浆的饱和度是决定机械法联络通道施工质量的关键环节。

1 工程概况

1.1 工程概述

黄河南路站-西周站区间设置两座联络通道,线间距14.715m,埋深约28.80m,开挖范围内主要以细砂层为主。区间联络通道首次采用盾构机机械施工,管片设计参数:内径2.760m、外径3.260m、壁厚0.25m,管片宽0.9m。

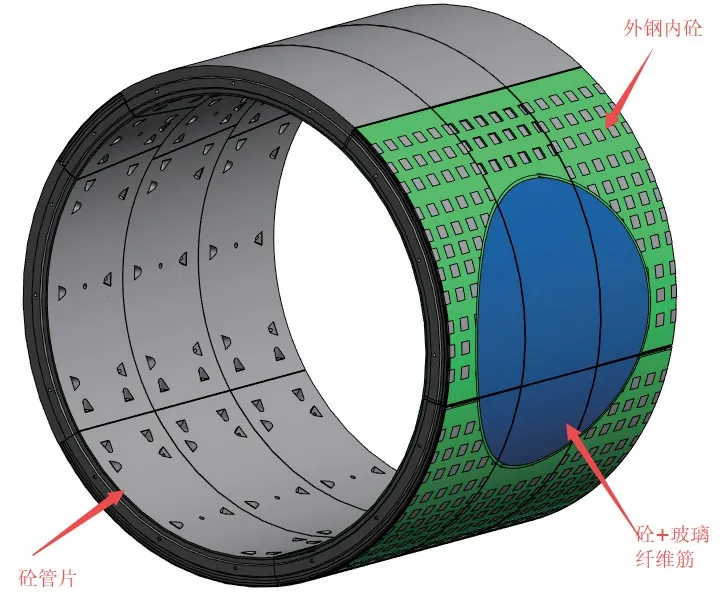

1.2 结构设计

线路主隧道需要为联络通道的机械法施工预留施工条件,故此处联络通道的管片采用钢-混凝土复合管片,连续三环通缝拼装,待切削区域范围内为混凝土管片,周边预埋钢环止水装置。

图1 机械法联络通道管片接口设计图

联络通道机械法施工衬砌设计为钢筋混凝土管片,混凝土抗渗等级为P10,混凝土强度C50,楔形量为0mm,采用螺栓连接方式;始发、接收处预埋钢环。

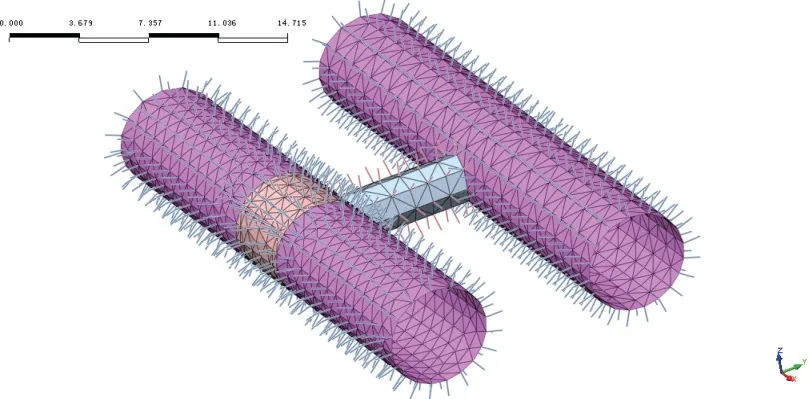

1.3 结构受力分析

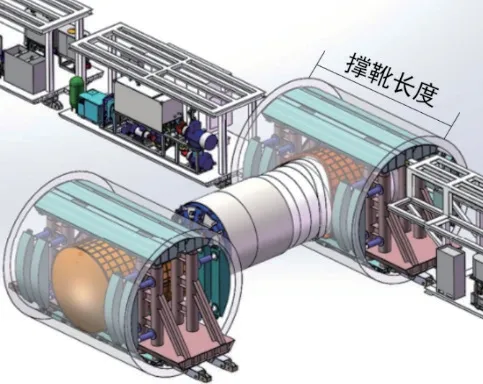

施工过程中,在主隧道内建立临时支撑结构,予以均匀支撑。本次分析采用岩土、隧道结构专用有限元分析软件MIDAS/GTS 进行有限元计算,模拟内部临时支撑结构的刚度及施工过程中时隧道的整体变形情况。

图2 隧道结构有限元模型

通过计算,后靠背受力满足要求,主隧道管片变形满足要求。

2 设备技术原理

机械法联络通道施工基于传统盾构土压平衡的原理,通过刀盘刀具的旋转切削土体并填充土仓,形成土仓压力,通过调整土仓压力实现与掌子面水土压力和的平衡稳定,同时通过控制螺旋机出土量和掘进速度,达到保持开挖掌子面土体稳定的需要,有效预防了地面沉降较大或掌子面地下水喷涌。同时在管片上预留预埋止水密封装置,实现顶管机全封闭状态的始发和接收,保证联络通道施工过程中掌子面全过程处于密闭状态,确保了整个施工过程的安全。

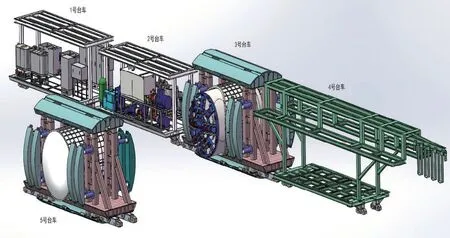

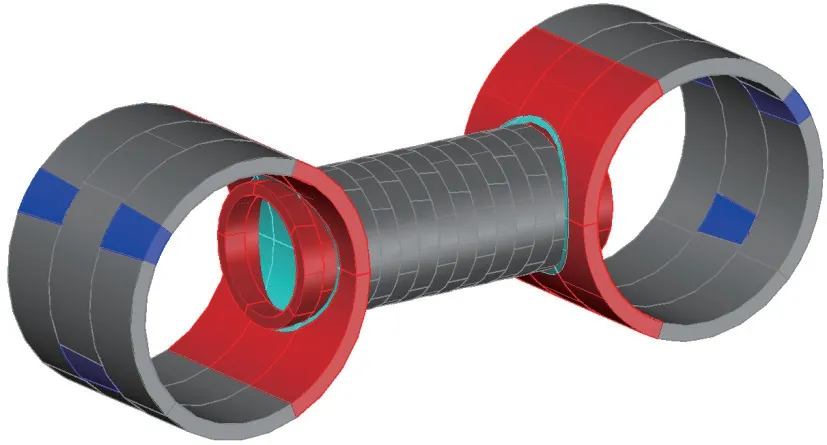

顶管机设备主要由两部分组成,盾体和后配套台车,盾体由刀盘、前体、中体、螺机、主驱动5 大件组成,后置配套台车由1~5 号台车组成,其中5 号台车做接收使用。

图3 顶管设备示意图

3 施工技术要点

3.1 施工前准备

通过实测联络通道左右线洞门圆周上不少于10 个坐标点,拟合的洞门中心坐标,计算左右线的平面偏差,通过拟合洞门中心高程与设计洞门中心高程对比,计算主隧道管片旋转角度。只有洞门中心平面和高程在允许范围内,才可进行机械法施工。

实测左右线洞门平面偏差和高程偏差,计算计划线,根据以上数据调试刚套筒及导向系统姿态,为防止顶管机磕头,应抬头1cm 始发。

3.1.1 洞门处加固注浆

在联络通道洞门周边设置10 个注浆孔并在其前、后6 环范围内进行二次补浆,对同步注浆形成的地层不均匀空隙或凝固注浆收缩等缺陷进行弥补,以提高此管片位置壁后注浆层的防水性能。

3.1.2 焊接钢管片

联络通道位置两侧管片完成注浆补强后,需对复合管片的缝隙进行处理,采用封堵灌浆的方式将洞门处6 块复合管片的钢结构接缝部位进行处理,采用跳焊法焊接为一个整体,分多层跳焊法焊接,以减少变形,单层焊接厚度为3~5mm,焊接完成后进行探测。

3.1.3 始发平台验算

为确保始发轴线的精度,需对始发平台的受力变形进行验算。盾体重量约50t,作用在始发平台两个弧形板上面,盾体与调整支架摩擦系数取0.2。

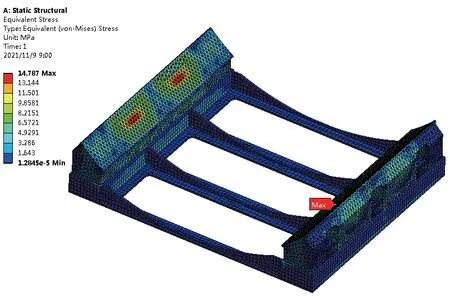

图4 始发平台模型受力分析

由有限元静力分析结果可知,始发平台结构强度、刚度可满足要求。

3.2 顶管机吊装及调试

本工程施工采用中铁装备1104#、1062#顶管机,各5 节台车,整机长约50m,主机存放于3 号台车内部,总重约390t,拟采用徐工400t 履带式起重机进行吊装。

主机随台车一同运输,将主机置于钢套筒内同时运输至联络通道始发端,顶管始发姿态的调整通过托架微调系统进行操纵,始发时将顶管轴线比设计轴线提高10mm,防止设备进洞后磕头;调整始发姿态后,将钢套筒焊接在预埋钢管片上,局部塞填钢板进行全密封焊接。主体就位后,将后配套台车设备运输至工作面,通过连接管线与主机进行连接调试,并将油缸支撑系统伸出与管片内弧面密贴,支撑体系每隔5min 间隔分级加载。设备连接完成后进行整机调试。

3.3 洞门与套筒焊接

钢套筒结构材料选用3cm 厚的Q235 钢板,其筋板高45mm,板厚20mm,布置间隔350mm,结合面均采用法兰连接,法兰材料与主体结构相同,在每节钢套筒的外围焊接纵横向筋板,以保证钢套筒的强度和刚度,每节套筒法兰处采用规格为M20-10.9 级的高强螺栓连接,法兰处加装0 型密封条。

钢套筒与洞门焊接完成并检查合格后,对钢套筒进行填仓处理,填仓材料采用袋装膨润土,填仓接近完成后,要打开钢套筒上预留的泄压口进行泄压,最后将注浆管路接入顶部泄压口,注入膨润土浆液填满筒体内空隙。

3.4 始发参数

刀盘扭矩、转速、贯入度、推力、推进速度等施工参数实时采集,施工阶段参考此参数控制,并根据不同工况进行差异微调,掘进过程中向开挖仓内注入泡沫剂或膨润土润滑,同时做好掘进机防旋转措施。刀盘切削特殊管片时注入泡沫剂进行渣土改良,固定速度持续注入,螺旋机出渣过程中指派专人盯控出土量。

3.5 掘进施工

3.5.1 掘进程序

土仓压力P 应能与地层静止水压力和土压力相抗衡,在刀盘掘进过程中根据隧道轴线埋深和水文地质情况进行反馈和调整优化,通过调整出渣量和控制掘进速度两条途径来达到。一般将刀盘开挖仓中部土压力、静水压力之和设定为P0,则P =K×P0,K 一般取值1.1~1.3。

3.5.2 渣土管理

在土压平衡工况模式下渣土应具有良好的塑流状态,当渣土满足不了这些要求时,可通过向螺旋输送机内或刀盘、混合仓注入泡沫材料对渣土进行改良处理。

3.5.3 施工参数控制

3.5.3.1 顶进出土

每环理论出土约7.7m2,螺旋机出口处放置0.7m×0.7m×1m 小土斗,4 号台车上的吊装设备将小土斗运至4 号台车后方渣土车。顶进过程中保证顶进速度与出土量匹配,严格监控土压力变化。

3.5.3.2 纠偏处理

管片拼装前需验收合格方可下井,管节拼装质量符合规范要求,所有机械调试运转正常后,即可进行顶进作业,顶管顶进轴线最大允许偏差量为不超过±50mm,

3.5.3.3 止退杆安装

顶进900mm 后,安装止退杆。需要将止退杆牛腿焊接于复合管片上,插入销子,盾体的止退需要将销子焊接于盾体上。

3.5.3.4 管片拼装

整环管节分为两个部分,分别为下部210°和上部150°范围,油缸行程满足拼装要求后,先收起下部油缸,拼装下部管片,将下部油缸顶紧后拼装上部管片。

管片分块进行吊装,通过导轨运输到拼装机下方,吊装过程应缓慢防止冲击管片角部,以防破坏止水条。在导轨上利用吊机对管片进行角度调整。

待安装管片与成型隧道管片螺栓孔对齐后,将主千斤顶向前推进至管片侧面,再安装管片螺栓,拼装过程中应安排专人进行检查,防止螺栓孔错位。

3.6 注浆润滑减阻

为减小土体与管节间摩擦力的作用,在管片外侧及时进行润滑减阻注浆,注浆材料采用钠基膨润土,注浆配合比:膨润土:水=1:9(质量比),注浆前需搅拌均匀,并静置12h 以上方可使用。

注浆压力:严格控制注浆压力,将其压力控制在0.2~0.5MPa 之间,压力过高会击穿土层冒浆,不易形成止水环,单环注浆量为管片外理论空隙的1.3~1.5 倍。

3.7 顶管机到达

接收前将设备轴线高程姿态调整至±5mm 以内,千斤顶行程精确计算,中心刀抵达接收复合管片前,保持缓慢掘进,速度控制在5mm/min 以内。

接收时刀盘处于土体中切削管片,切削过程中贯入度及推进速度较小,应当减少出土量,保持土压平衡,切削管片须一次性贯穿管片,切不可中途中断油缸压力,防止主机下沉。

图5 顶管机到达接收示意图

3.8 顶管机拆除

洞口加固完成后→逐级撤销水平顶撑力→逐级撤销上下顶撑力→横撑油缸全部缩回→顶撑油缸全部缩回→拆除右侧前部支撑环→拆除油缸管路和电缆→直至具备运输条件。

因左侧前部支撑环收回后尚与管片及套筒干扰,需要在隧道内拆除。右侧前部支撑环共1 个,单重约2t,使用1 个5t、两个2t 手拉葫芦拆除。拆除油缸管路及电缆前,必须确认具备5 号台车运出空间。

3.9 后浇洞门施工

已成型隧道与联络通道间的接口需要进行专项施工,顶管机掘进完成后,将设备分体拆除退场,为后浇洞门接口施工提供工作面。为防止拆除管片后漏水,施工前需对洞门管片周边进行注浆处理,打设探孔,确保接口无渗漏水后开始拆除管片作业。

后浇洞门为现浇钢筋混凝土结构,抗渗等级P12,强度等级为C40,钢板采用Q235B 型钢,钢筋采用HPB300,HRB400级钢,钢筋保护层厚度内侧35mm,外侧45mm。

3.10 防火门设计

防火门墙体通过在联络通道管片植筋连接,钢筋应先焊后植,若困难而必须后焊,其焊点距管片表面应大于15d,且应采用湿毛巾包裹植筋外露部分的钢筋根部。防火门顶部与管节内壁连接,门框宽度为200mm。

图6 联络通道机械法施工整体效果图

3.11 施工测量与监测

3.11.1 施工测量

需提前对成型洞门进行复测。其中包括里程复测、所在主隧道管片自转复测、洞门净空复测、洞门中心复测。

3.11.2 施工监测

综合本工程周围环境特点,主要对区间隧道左、右线轴线地表点进行沉降监测,隧道拱顶、拱底进行收敛监测,区间隧道两侧2 倍埋深内建(构)筑物、沉降、倾斜监测、裂缝观测,地下管线监测。

4 结论

通过此次研究,成型隧道的横向扩张值和竖向收敛值均大大减小,结构椭圆度降低17.5%,施工总工期缩短30d,取得了较好的经济价值和社会价值。