新型可折叠式轻型钢结构施工临时支撑体系的研制

2023-05-23张月楼刘祥张良兰宋生志冯国军

张月楼,刘祥,张良兰,宋生志,冯国军

(中建八局新型建造工程有限公司,上海 200125)

0 引言

目前,在钢结构建筑安装施工过程中,上部结构未整体成型之前,需要采用临时支撑体系对单构件进行支撑,使得未成型结构与临时支撑结构形成一个临时稳定结构。现阶段,应用最为广泛的是重型格构式、实腹式或组合式钢结构临时支撑[1]。

对于大型公共场馆建筑,其结构构件一般较重,在安装施工过程中,重型临时支撑会表现出较为优越的性能[2]。但针对网壳、网架、小跨度桁架等轻型结构,其构件质量较轻,重型临时支撑体系就有些大材小用,进而在工程应用中呈现出较为明显的缺憾和不足:(1)质量重,用钢量大,加工及应用成本高;(2)体积大,仓储及运输不便;(3)质量重,现场吊装不便,施工效率低;(4)现场布置及移动不灵活;(5)现场拼装需要占用较多的大型机具和人力;(6)占用较多关键路线,影响工期。

为弥补重型支撑在轻型钢结构工程中应用的缺憾和不足,业界开发了可折叠式轻型钢结构临时支撑,该新型支撑可以实现折叠安装和拆卸,更加集成高效;折叠后形成平面,更加便于运输和仓储;单节整体质量较轻,可以免用吊装机械,双人即可完成拼装和拆卸,有效提高施工效率,大大节省造价和施工工期[3]。

1 可折叠式轻型钢支撑的构造设计

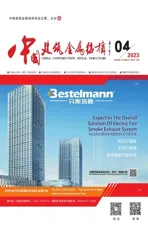

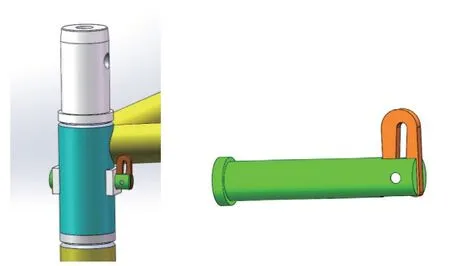

可折叠式轻型钢支撑主体构造型式为三角型,中间通过转动节点将腹杆与主杆连接在一起,上下构造单元节通过阴阳拼接头和三角平面箍撑连接在一起[4]。其基本构造详图如图1 所示。

图1 可折叠式钢结构临时支撑

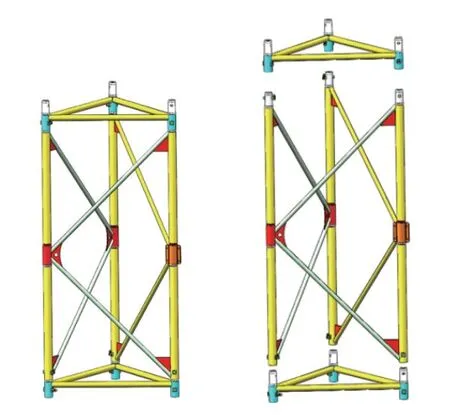

可折叠式轻型钢支撑是一种高效集成的新型支撑体系,支撑架主杆采用Φ63.5×4,斜腹杆采用Φ30×3 的成品钢管,单节总重控制在70kg 左右,可在无任何吊具的情况下,双人轻松整体折叠成为一个平面,真正实现轻型化。折叠成平面后减少运输及仓储空间,现场施工效率大幅提高,折叠成平面后效果图如图2 所示。

图2 可折叠式钢结构临时支撑(折叠后)

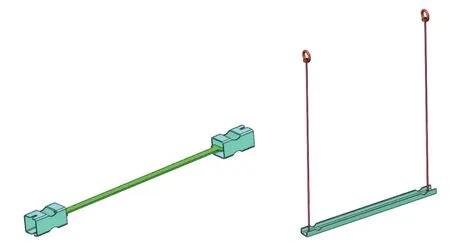

可折叠式轻型钢支撑上下单元节间根据设计要求,设置合理数量三角箍撑架(图3),三角箍撑架配套与支撑架两端配套的阴阳头,可以通过销孔与主体架稳固地连接在一起,同时可以有效提升支撑架的整体性。

图3 三角箍撑架

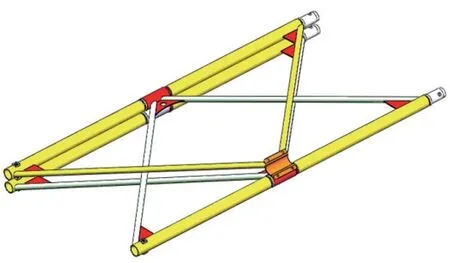

上下单元节采用阴阳连接头连接,阴阳连接头及中间旋转轴均为空心钢棒机加工制造,连接性能高效安全。阴阳头部位采用新型卡销连接,如图4 所示。新型卡销采用创新构造,可以实现自锁紧功能,现场施工便捷高效,如图5 所示。

图4 旋转节点及闭口节点构造

图5 阴阳接头及卡销构造

2 可折叠式轻型钢支撑的应用方法

可折叠式轻型钢支撑的应用技术优势主要体现在打包运输、仓储和现场安装等工序环节中。基于新型支撑的折叠式和轻型两个优势特点,达到创新的集成高效打包运输和仓储,现场高效快速拼装。

2.1 打包运输

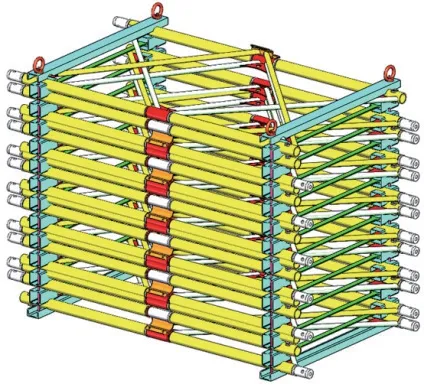

为了实现高效运输和仓储,创新开发了集成式打包方法,该打包方法是将折叠后的轻型支撑竖向层叠放置,采用横隔枕梁和竖向拉杆将其紧固,形成一个整体,便于吊装、运输和仓储。

折叠后的三角支撑采用隔层交错的方式放置,目的在于使得折叠后支撑层叠放置后为一平面,横隔枕梁如图6 所示,其尺寸经过设计,以确保交错折叠后支撑斜后为一平面。

图6 集成打包示意图

横隔枕梁如图7 所示,其尺寸经过设计,以确保交错折叠后支撑斜腹杆不与横隔枕梁碰撞。竖向拉杆采用圆钢制成,长度根据支撑的叠放层数确定,一般叠放层数为5~ 12 层,叠放过高会导致打包整体的稳定性较差,容易发生倾覆事故。

图7 横隔枕梁及拉杆示意图

2.2 现场安装

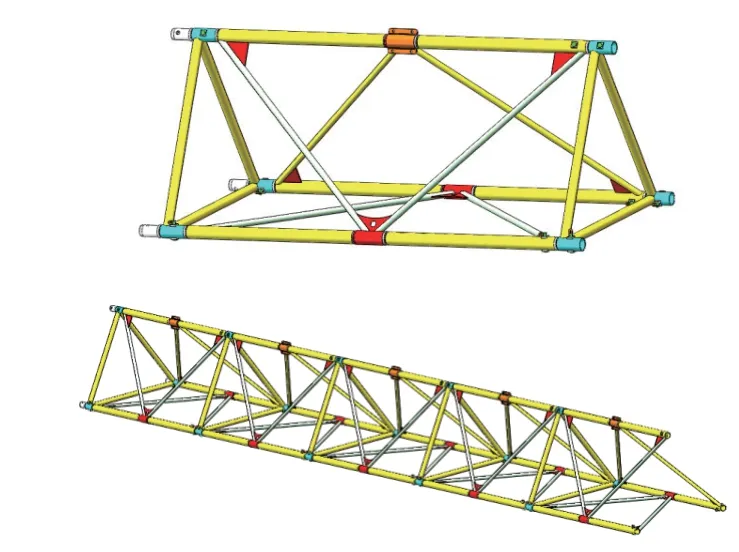

集成打包件运送到现场后,拆掉四个吊环及顶部横隔梁,逐层将折叠式支撑架取下。该支撑单节质量较轻仅70kg,两人可搬动拼装。首先将单节支撑横向放置在地面上,然后展开将闭口节点朝上,闭口节点采用四个U 型卡连接,如图8 所示。

图8 闭口节点U 型卡连接示意图

U 型卡一端插入抱箍孔中,一端卡在抱箍边缘,该连接形式牢固可靠,且仅采用锤头可轻松实现装配和拆卸。然后将三角箍撑架安装上,并将卡销分别插入每一个连接孔中,按照同样方式组装完成其他单节支撑,在现场地面上将单节支撑组合连接在一起,单次拼接单节支撑的数量不宜多于6 个[5],可折叠式轻型钢支撑单节及多节拼装效果图如图9 所示。

图9 可折叠式轻型钢支撑单节及多节拼装效果图

3 可折叠式轻型钢支撑的受力性能分析

采用ABAQUS 有限元软件对可折叠式轻型钢支撑的安全性能进行分析,分别进行双节拼装单元支撑结构轴心压弯、上偏心压弯及下偏心压弯承载性能分析。

3.1 有限元模型

有限元模型中,管材均采用理想弹塑性模型,符合Von Mises 屈服准则,弹性模量E=200 000 N/mm2,泊松比v=0.3。网格划分均采用C3D8R 减缩积分单元。支撑底端采用固接约束方式,在顶端撑顶工装上施加集中力[6-7],如图10 所示。

图10 有限元分析模型及网格划分

加载模式采用位移控制加载,分三种加载工况:(1)在支撑顶工装的几何中心施加轴心荷载;(2)在支撑顶工装几何中心向上偏移866mm;(3)在支撑顶工装几何中心向下偏移866mm[8]。

3.2 应力及变形对比

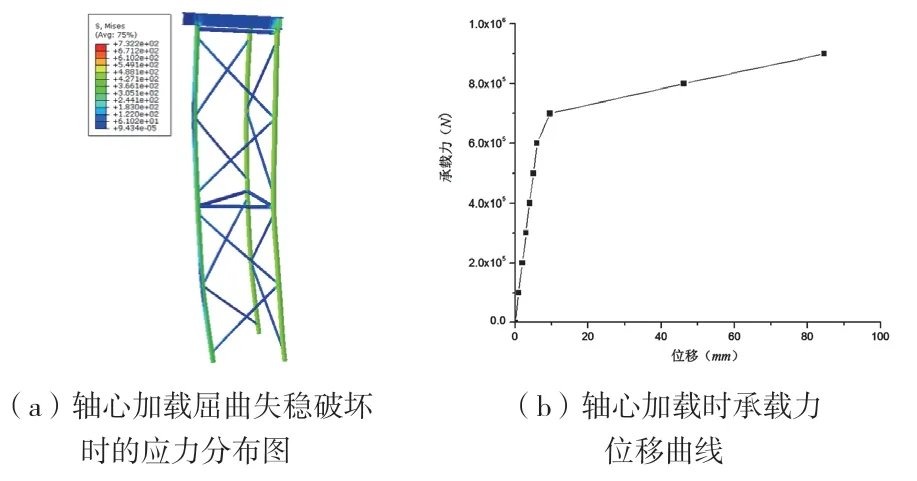

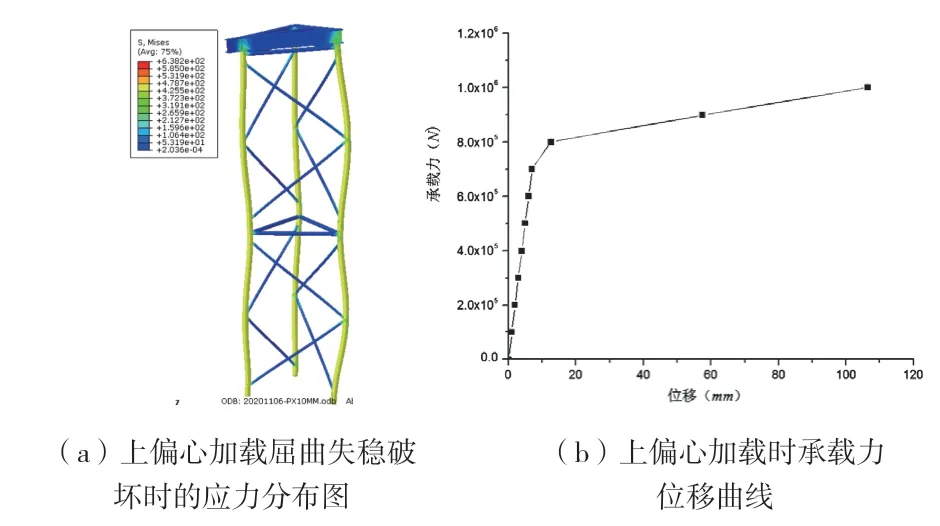

通过模拟计算得到了轻型钢支撑分别在轴心、上偏心及下偏心荷载作用下屈曲失稳破坏的应力分布及变形云图,如图11~13 所示。

图11 轴心加载屈曲失稳破坏时的应力及变形图

从图中可以看出,支撑主杆轴力较大,斜拉腹杆轴力较小,单节主杆均发生了整体屈曲失稳破坏。

支撑在轴心荷载作用下,如图11 所示。三根主杆分别发生了整体屈曲失稳破坏,变形主要为主杆中间部位向外鼓曲,由于斜腹杆和中间三角箍撑的约束作用,主管整体竖向变形呈现波浪形。

支撑在上偏心荷载作用下,如图12 所示。邻近上偏心荷载施加点的两主杆内部轴力较大,支撑整体发生失稳破坏,向偏心方向整体倾覆。

图12 上偏心加载屈曲失稳破坏时的应力及变形图

支撑在下偏心荷载作用下,如图13 所示。邻近下偏心荷载施加点的主杆内部轴力较大,支撑整体发生失稳破坏,向偏心方向整体倾覆。

图13 下偏心加载屈曲失稳破坏时的应力及变形图

3.3 受力性能试验

试验在上海应用技术大学城市建设与安全工程学院的结构与安全工程试验室1 000t 多功能试验机上进行。分别进行轴心受压、上偏心受压、下偏心受压三组实验,三组构件试验过程中,弹性阶段构件未出现可直接观测到的明显变形,且无异常声音出现。超过极限荷载后,三根钢管柱逐渐出现屈曲现象,轴心受压构件试验南侧钢管屈曲现象最为明显,上偏心受压构件试验破坏更为明显的是东北侧钢管柱,下偏心受压构件试验南侧(靠近加载点)钢管柱逐渐出现屈曲现象,主要屈曲变形集中在上节段,详见图14。钢管的主要变形发生在上部节段,这说明横杆能够有效提供支承,降低钢管的无约束段长度,从而提高轻型支撑的承载力。试验过程中,节点板、连接销钉等节点位置未出现失效现象。

图14 轴心受压、上偏心受压、下偏心受压三组实验加载屈曲失稳破坏时的试件变形图

4 结论

(1)新型可折叠式轻型钢结构支撑体系采用标准化及模数化,可标准化施工,模块化组合,实现多领域、广范围使用。

(2)通过对轻型支撑的承载性能试验,可发现轻型支撑的承载能力满足设计要求,随着荷载中心点偏向肢背,承载力逐渐上升。由于杆件比较细长,构件均为弹性失稳破坏。从试验结果可以看出,考虑为使轻型支撑适用项目范围更广,使用周期更长,轻型支撑结构设计时考虑了必要的安全储备。

(3)新型可折叠式轻型钢结构支撑体系,节点均为标准化的转向套管,闭合配套接头采用抱箍式连接,与主管实现干式连接,体系安全可靠、可高效装配施工、便于存储运输,免于机械安装,节省人工及施工造价。