钢混组合梁下穿高速公路低净空新型架桥机的应用研究

2023-05-22蔡强

蔡强

(甘肃博睿交通重型装备制造有限公司,甘肃兰州 730300)

0 引言

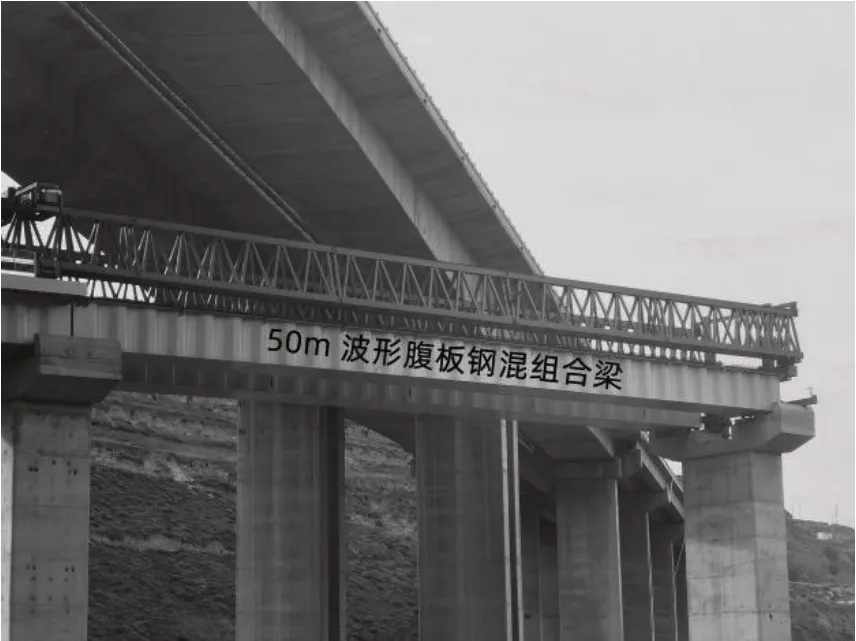

随着我国交通运输行业的飞速发展,立体交通井喷式出现,特别是钢结构桥梁得到大量推广应用。在确保既有线安全稳定的前提下,进行下穿既有线架设桥梁或穿越高压输电线路架设桥梁,是目前高速公路施工面临的一大难题之一。依托兰临高速公路长下坡路段改造处治工程(新建路段LLGZSG-1 合同段)西沟特大桥第八跨下穿原兰海高速,低净空50m 连续波形腹板钢混组合梁架设工程(见图1),通过改造架桥机的方式安全、高效地完成该项工程。改造架桥机关键技术为国内首创,架设工艺方法先进,值得在桥梁施工领域(大跨径和净空低的吊装)中广泛推广应用。

图1 钢混组合梁架设照片

1 工程概况

兰临高速公路长下坡路段改造处治工程(新建路段LLGZSG-1 合同段)西沟特大桥,采用50m 连续波形腹板钢混组合梁,曲线半径710m,桥梁主要受地形控制,桥梁墩柱均较高,最高墩柱高70m,单片梁重210t,采用50m-300t 步履式架桥机架设,第八跨下穿原兰海高速。由于原兰海高速连续刚构桥梁底部距新建西沟特大桥桥面净空只有5.3m,传统的高位架桥机无法采取正常的工艺架设施工,且限高路段地貌形态为黄土山梁沟谷,沟壑纵横,址区地面起伏变化较大,桥梁主要受地形控制,桥梁墩高均较高,达62m之高,不能用大吨位汽车吊架设,唯一可行的方案是对架桥机相关部件进行改造,新设计生产相关部件,将架桥机整体高度降至5.3m 以下。最终通过方案优化,提出了对原架桥机极限改造的方案,将原8.5m 高的架桥机改造为4.9m,并采用新型宽轮距下沉结构轮胎式运梁车,最终安全、可靠、顺利地完成特殊条件下架设任务,解决了净空不足情况下的50m 波形腹板钢混组合梁架设施工难题。

2 架桥机介绍

2.1 架桥机改造方案

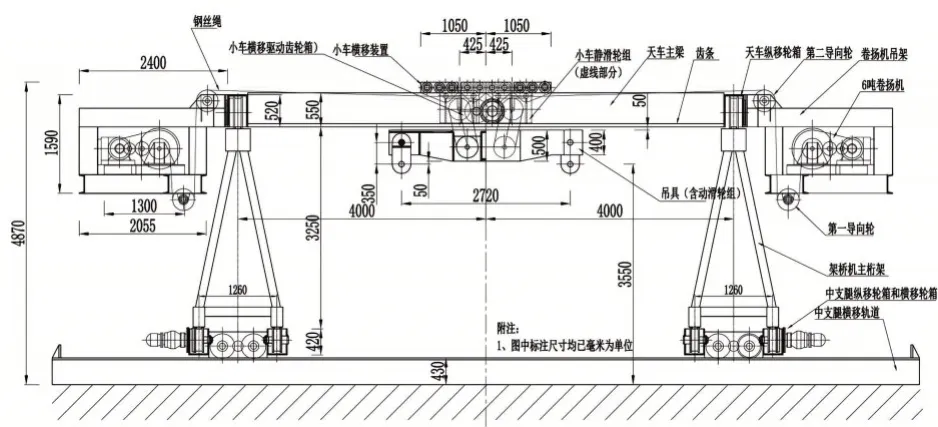

50m-300t 架桥机总图(中支腿位置)见图2。从图2 中可知,普通架桥机整体高度8.5m,这个高度在限高5.3m 路段架设施工是完全不可能的,唯一可行的方案是对架桥机相关部件进行改造,重新设计生产相关部件,将架桥机整体高度降至5.3m 以下。为了满足第八跨的限高架设工作,通过对普通架桥机整体结构进行分析发现,除主桁架不能降低、前支腿不需要降低外,其余相关构件可以通过更改结构形式,或在保证满足设计要求前提下减小相关部件的高度尺寸,实现降低架桥机整体高度。需要改造的部件有天车部分(含天车主梁和纵移轮箱、小车)、后支腿部分、反托部分、中支腿部分、吊具(含动滑轮组)。改造后的反托部分、后支腿部分,其结构形式和普通架桥机相关部件相同,只是高度尺寸减小以满足限高施工。剩下的天车部分(含天车主梁和纵移轮箱、小车)、中支腿部分、吊具(含动滑轮组)都需要改造。改造后的架桥机结构如图3 所示(仅给出中支腿位置剖视图,其他部分视图省略)[1]。

图2 普通架桥机结构(中支腿位置剖视图)

图3 改造后架桥机结构(中支腿位置剖视图)

第一,天车主梁和天车纵移轮箱。

架桥机天车主梁和纵移轮箱之间的连接形式,常规架桥机天车横梁和走行轮箱之间有平移座和旋转座,整体高度为1610mm,为最大限度地降低整机高度,改造后架桥机将天车主梁和纵移轮箱直接连接,省去了平移座和旋转座,改造后高度550mm,减小了1060mm。改造前后对比,如图4 所示。

图4 架桥机天车主梁和纵移轮箱改造前后对比

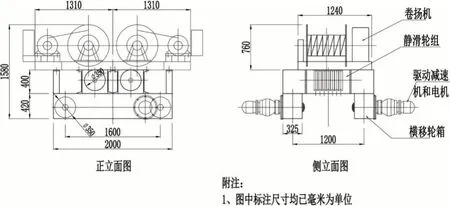

第二,小车静滑轮组及横移装置。

从图5 中可知,普通架桥机2 套静滑轮组是固定在横移轮箱上,其上再固定2 台卷扬机,组成一套小车部件,通过横移轮箱、静滑轮组、卷扬机3 个构件,上下叠加组装起来的小车部件高度尺寸很高,如图5中标出的高度尺寸1580mm,根本无法满足限高5.3m路段架设的需要。因此,设计了由静滑轮组、卷扬机、横移装置组成的新型小车系统,如图6 所示,用来完成小车的横移和起吊工作[2]。

图5 普通架桥机的小车静滑轮组和横移装置

图6 改造后架桥机的小车静滑轮组和横移装置

从图6 可知,改进后的结构,小车总高度(天车主梁以上高度)由1580mm,减小到170mm,高度大大降低。改进后,每个天车上的静滑轮组仍然由2 套静滑轮组组成,滑轮直径350mm,每个静滑轮组由7 片滑轮,比普通架桥机多1 片,多出的这1 片用于钢丝绳的导向作用(称之为第3 导向轮)。每套静滑轮组最大承载是84t,2 套滑轮组承载84×2=168t,整套架桥有2套天车,最大承载为168×2=336t。由图3 可知,2 台卷扬机在天车的两端对称布置,挂在天车主梁两端下部,位于主桁架外侧,分别对应1 套静滑轮组。卷扬机仍然选用普通架桥机使用的6t 卷扬机,钢丝绳通过第1 导向轮至第2 导向轮后,引向静滑轮组中的第3导向轮,然后引向吊具上的动滑轮组,其余与普通滑轮组绕绳技术相同。如图2 所示,2 套静滑轮组通过销轴、连接板与横移滚轴连接,横移滚轴两端装有滚轮,滚轮在天车的2 个主梁平面上滚动。由于滚轮直径较小,为170mm,为保证滚轮与天车主梁之间的接触应力不大于许用应力,采用了多数量结构,每套滑轮组设计有5 根横移滚轴,即有10 个滚轮、20 个轴承。静滑轮组在天车上横向移动,是由电机、摆线针轮减速机、小齿轮、大齿轮、箱体等组装成的齿轮箱完成的(注:电机、摆线针轮减速机、小齿轮、大齿轮均借用原架桥机的零部件),齿轮箱与2 套静滑轮组上的滚轴连接在一起,天车主梁的外侧装有齿条,与大齿轮啮合从而带动2 套静滑轮组实现左右横移[3]。

第三,中支腿纵移轮箱和横移轮箱。

中支腿纵移轮箱和横移轮箱结构,改造前后对比如图7 所示。

从图7 改造前后对比,高度由1500mm 减少到470mm,高度减少了1030mm,且改造后的结构完全满足架桥机过跨、架梁等施工要求。

第四,吊具和动滑轮组。

吊具和动滑轮组改造前后对比,见图8。

图8 吊具和动滑轮组改造前后对比

改造前的普通吊具和动滑轮组中,动滑轮组是外购的,由动滑轮组和连接板组成,连接板上有销轴孔,通过销轴与自制的吊具相连,从而组成一个总成,再通过2 根钢丝绳与箱梁上的吊耳连接。该结构高度方向尺寸非常高,不适合限高路段的架梁工作。

改造后的新型吊具和动滑轮组中,动滑轮也是外购的,仅将动滑轮组装配在了自制吊具内部(注:外购静滑轮组,当动滑轮组用),吊具上的8 字形吊耳直接与钢混箱梁上的吊耳连接。该新型结构的吊具总高度,大大减小了高度方向上的结构尺寸,为架桥机整体降低贡献了较大空间,且在吊装施工过程中,仍具备受力均匀、自动找平衡功能,完全可替代普通吊具和动滑轮组组成的吊具总成。

3 结语

采用改进后的50m-300t 架桥机顺利完成了第八跨限高5.3m 钢混组合梁的架设任务,由此可以证明,改造后的架桥机结构,完全满足设计和施工要求,安全可靠,施工效率也达到了普通架桥机相同的指标。改造架桥机关键技术为国内首创,架设工艺方法先进,值得在桥梁施工领域(大跨径和净空低的吊装)中广泛推广应用。