钻孔桩施工技术在道路路基施工中的应用研究

2023-05-22王毅

王毅

(四川公路桥梁建设集团有限公司机械化施工分公司,四川成都 610000)

0 引言

近年来,道路路基施工质量受到广泛关注,采取何种方式优化项目建设成果成为热议话题。钻孔桩施工技术凭借可积极应对多种地质情况、保障相应的建设成果等优势而广受关注。作为一种基础形式,钻孔灌注桩对地质条件的适应性较强,且整个施工过程相对简单、极易操作,需要应用的设备投入较小,因此备受青睐。

1 钻孔桩施工准备

因直接影响通行效果,道路路基对施工有一定的要求。在道路路基工程中,若采取的方式不当将会降低效益,干扰整体工程进展[1]。充分应用钻孔桩施工技术能够保证项目质量,以便更好地开展各项施工活动,稳步提升质量水平。在钻孔桩施工前期,应将各项准备工作落实到位。

第一,通过科学合理的领导,构建质量管理体系,成立以项目经理为首、专职质量员为骨干的质量检查小组。

第二,在施工前期,应对工人进行技术交底和操作安全交底,保证项目进展顺畅。

第三,依照设计图纸和相关规范落实施工活动,施工过程中还应对隐蔽工程进行中间验收,在未经监理验收合格的情况下,不可开展下一工序。

2 钻孔桩施工要点

2.1 测量放线桩位

在道路路基施工前期,应该根据设计图纸判断区域情况,交由专业测量人员构建施工平面控制网,确定基准点等,测量轴线和桩的位置以及桩的地面标高。利用全站仪,借助直线坐标法对每根桩放样分析,打入标志桩,使其距离地面5~10cm。定位之后,交由相关部门和人员对轴线、装备等进行复核,做好相应的记录,若相关结果符合设计标准,可以安排后续的施工活动[2]。

图1 钻孔桩施工技术示意图

2.2 制备泥浆

钻孔桩施工技术在道路路基中扮演了重要角色,为了达到更加理想的效果,制备泥浆的环节需重视相关的设施设备的使用。旋挖钻机的护壁泥浆主要采用了膨润土造浆,护壁泥浆可以重复利用,主要经过泥浆净化装置实现相应目标。泥浆材料的选定及配合比:7%~10%膨润土;0.5%~1%工业用碱;0.1%羟甲基纤维素(CMC);拌和用水为自来水。针对泥浆材料的选定,必须按照项目情况加以判断。还需控制好相应的配合比,使项目建设过程整体质量得以保障。

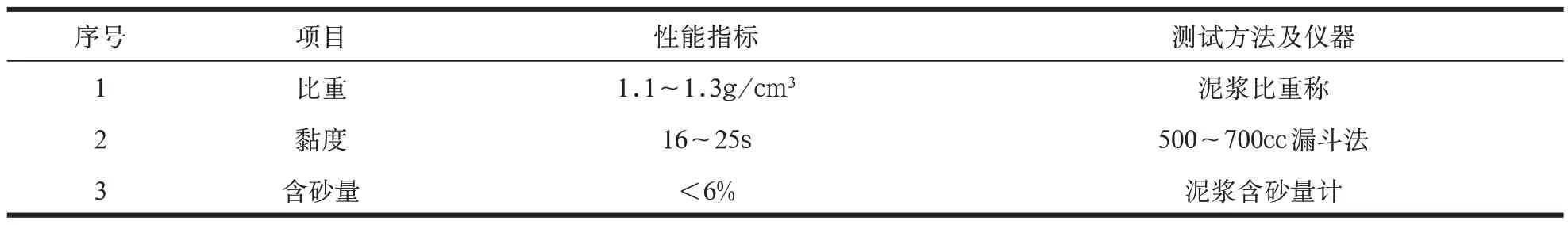

表1 泥浆制备技术指标

2.3 埋设护筒

护筒的内径应大于桩径20~30cm,顶端要距离地面0.3~0.5m,护筒平面位置和倾斜度的偏差应在5cm 和1% 以内。为隔离地面水和孔内泥浆水位,应将护筒0.5~1.0m 的范围及时挖除,夯填黏土至护筒底0.5m 以下。

3 钻孔桩施工技术在道路路基施工中的应用

3.1 工艺流程

测量桩位—钻机就位—埋设护筒—钻孔—清孔以及检孔—钢筋笼制作、安装—安装导管—混凝土灌注—钻渣清理—质量检测。施工中应明确相关工艺流程,保证钻孔桩施工技术的成果,为道路路基投入使用创造理想条件。

3.2 钻进施工

旋挖钻机就位后,需分析钻头直径,明确其与桩径是否相符,如果发现偏差较大时应修补钻头,确保成孔后的桩径符合预期,然后报请监理工程师批准开钻[3]。开钻过程中,应先用低挡慢速钻进,钻到护筒以下1m 的位置,调整为正常速度。钻进环节还需抽取渣样,并与设计地质详细核对,关注土层的实际变化,针对不同地层及时调整钻速和钻进压力。粉质黏性土钻进环节需应用中等转速,大泵量稀泥浆进尺不可太快。钻进砂土时应控制进尺,保持低挡慢速。大泵量稠泥浆钻进时应关注泥浆排量,防止泥浆排量不足,若钻渣来不及排除极易引发埋钻事故。若发现孔内泥浆不足,必须启动后备泥浆补给,避免出现孔壁坍塌。钻进环节还需分析地质状态,对比相应的资料信息,如发现地质软硬不均的交界区域,应及时落实检测分析工作。针对不同的地质采取可靠的钻进方案,保证钻进效果达到预期。为确保钻进的垂直度,应密切关注钻机平台是否平稳,并考虑转盘情况,避免出现斜孔。如钻进环节出现斜孔或塌孔等问题,应立即停止钻进,采取可靠的处理措施。钻进过程应注重工序的连续性,明确地质变化趋势,调整泥浆指标。特别是在砂土层中,必须关注泥浆的稠度,降低泥浆砂率,做好相应的记录表登记。详细分析钻出的渣样,便于后续核对,若发现与实际情况不符,必须上报至监理等部门,通过研究判断地质状态,做好相关记录,采取应对措施。钻进深度与设计孔底标高相接近时,应调整钻进进尺或加水调节泥浆比重,以达到相对理想的效果。钻进过程中,还需针对地层选择相应的钻具,选用不同焊接角度的齿座和不同的钻齿,保证实际的效果达到最佳,给道路路基的投入使用奠定坚实基础。

3.3 检孔清孔

钻孔过程中及成孔后,均应检查孔的情况,详细分析实际的问题,采取对应处理方案,使最终孔形和孔径满足基本要求[4]。第一,检查孔深与孔底沉渣厚度。在对相关指标进行分析时,可以应用标准测锤检查,分析实际情况,若发现存在明显偏差,应采取可靠的调整方案。第二,检查孔形及竖直度。对孔形和竖直度进行分析时,应依照设计桩径制作检孔器入孔检查。检测环节还需将检孔器吊起,使其中心和孔的中心保持一致。若检孔器能顺利到达孔底,则表明孔形和竖直度符合要求;如中途受阻则证明存在着斜孔与缩孔问题,应采取可靠措施进行处理。

3.4 钢筋笼制作安装

道路路基施工环节,将钻孔桩技术应用到的钢筋笼,在制作与安装过程中需利用可靠措施加以完善。其一,钢筋笼应依照设计标准在现场完成制作,并分析主筋净保护层的实际情况不小于50mm,允许偏差在±20mm,制作允许偏差须符合钢筋笼制作允许偏差表的相关规定。其二,钢筋笼吊装环节应明确使用的吊车情况。当钢筋笼入孔时,应对准孔位缓缓轻放,避免碰触孔壁。下放环节若遇到阻力,不可强行下入,待查明原因后再继续下放钢筋笼。当下沉到设计位置后及时固定,避免出现移动的情形。钢筋笼安装完毕,应联合监理工程师对钻孔桩进行隐蔽工程验收,合格后可以灌注混凝土[5]。

3.5 灌注混凝土

道路路基施工有严格的要求,为了保证基本质量,需根据孔深确定灌注混凝土导管总长度。混凝土坍落度为180~220mm,集料最大粒径低于导管内径的1/8~1/6 和钢筋最小间距的1/4,且不可超出40mm,应用水下灌注混凝土的方法进行施工。灌注混凝土过程中,还要分析导管下口与孔底的距离,应在0.25~0.4m 处。导管上口应接好,漏斗接口处还需设置相应的隔水栓,首批混凝土量应详细分析并计算,使灌注混凝土可以埋住导管下口1~2m。在混凝土逐步灌入过程中,详细分析其上升面,并提升导管直至灌注完成。期间,在提升导管的过程中应控制好速度,避免速度过快。水下灌注混凝土应考虑混凝土的容重,保持流动性与和易性等,在运输与灌注环节避免泌水与离析问题。水下灌注混凝土时应选用适宜的设备,考虑运输问题,可采用混凝土搅拌运输车运至孔口灌注。若在灌注过程中出现任何问题,需详细分析具体原因,确定最佳的处理方案,保证实际效果达到标准。灌注至桩顶标高后要及时设计出特定高度,一般为0.5~1.0m,由此使桩顶混凝土强度得以保障。

4 钻孔桩施工技术在道路路基施工中的质量控制措施

4.1 防范塌孔问题

为了防范塌孔问题,在钻孔机挖掘大厚度卵石土层时,应该重视钻孔速度,将其控制在合理范围内,不能使用较快的速度。钢筋笼吊装环节,要避免接触桩孔四壁,以免钢筋笼接触而影响到钻孔桩孔径稳定度。钻孔和开挖完成后,施工人员应控制好施工时间,争取在6 小时内完成混凝土浇筑工作,防范孔径坍塌问题。

4.2 钻孔的科学把控

钻井环节,应监控钻杆情况,若发现不良偏差,要对其适当的调整。钢筋应借助起重机直接放入钻孔内,还要重视钢筋笼标准高度,选择可靠的途径固定组件,避免出现钢筋笼骨架偏移的问题。当钻孔施工合格,要落实好混凝土浇筑任务,要保证整个过程的连续性。需要注意成品混凝土完全凝固前将直径为16mm 的短钢筋插入成品混凝土中,这样可以保证其质量,满足具体的需要。

4.3 混凝土浇筑质量控制

混凝土浇筑时要应用到管道浇筑方案,质检人员要详细分析管道情况,保证其无任何裂缝。浇筑导管投入使用前,应分析抗拉强度和水密性等指标,确保整体质量达标。施工人员应控制浇筑时间,最佳时间为混凝土初凝时间的1.5 倍。

5 钻孔桩施工技术在道路路基施工中的应用事项

开工前期,应详细分析实际要求,落实好复测工作,将护桩安设到位,放置水准基点。施工环节还应及时测量孔位和孔深等,调整好钻机位置。钻机需保持平稳状态,展示出优良性能,避免出现移动和晃动的情况。护筒埋设保证稳固,孔口处用黏土夯实[6]。

钻孔阶段应做好进尺记录,严格控制孔内泥浆,安排专业人员落实好检测细节。对不同地层进行分析时,应了解取样与设计核对的要点,若发现与设计不符应及时与监理单位、设计单位联系,采取可靠的应对方案。

孔桩水下混凝土浇筑过程中,需安排专业人员测量孔深与浇筑深度,填写好相应的信息,计算导管埋入混凝土的深度,便于按照实际需求拆除导管。钻孔环节还需使用冲击钻,不可影响邻近已浇筑混凝土的质量。对临近孔桩已浇筑混凝土抗压强度进行分析,只有达到2.5MPa 以上才可钻进施工。成桩后需对每根桩的桩身质量和桩底沉渣厚度等进行详细分析,将桩的沉降控制在合理范围内,避免出现严重后果。

6 结语

道路路基施工因直接关系到人们的通行质量而受到广泛关注。在应用钻孔桩施工技术时,应注重相关的细节,采取可靠措施加以规范,保证各工序得到妥善控制,避免出现干扰因素,降低工程质量。通过分析明确了钻孔桩技术在道路路基施工中的应用要点,旨在为广大同行业者提供参考,使其在开展相应的施工活动时掌握钻孔桩技术要领,保证项目质量。