CRH3C型动车组转向架承载件结构强度分析

2023-05-22李睿钊

李睿钊

(中国铁路南宁局集团有限公司南宁车辆段,广西南宁 530000)

0 引言

转向架是动车组的关键部件之一,它用来传递各种载荷,支撑车体,并牵引着轮对在轨道上运动使车体运行。其中,构架是转向架的骨架,是动车组的主要承载部件。随着动车组的轻量化要求,构架自重不断减轻,导致动车组运行时线路的激扰令构架恰好处于低阶弹性振型范围,易使转向架承载件部位产生形变,当疲劳损伤累积达到一定程度,就会出现疲劳破坏,对行车安全构成威胁。为查找分析构架的薄弱部位,以达到明确检修导向、精准检修的目的,所以对转向架结构强度分析是现阶段迫切需完成的工作。

1 构架结构及有限元模型的建立

CRH3C 动车组动力转向架为SF500CN 型号,其构架采用“双H”形钢板压型焊接结构,以采用德标材料S355J2G3WC 和S355J2G3C 低合金高强度耐候钢为主,关键零部件全部为锻件,侧梁由若干块低合金钢板焊接而成,转向架各设备安装座焊接在构架侧梁上。但由于三维软件的局限性以及为使有限元仿真分析方便进行,模型采用造型法建模,将整个构架以一个零件的形式导入ANSYS 分析。完善好构架结构的实体模型后,对其进行网格离散化操作,单元数为59240,节点数为116504。

2 构架的边界条件和载荷计算

本文参照国际铁路联盟《动力单元-转向架和走行装置-转向架构架的结构强度试验》(UIC 615-4—2003)的规定标准,将车辆在实际运行情况下,构架的各种载荷如蛇行运动、晃车、不平顺等工况进行组合,施加载荷和约束,分析后评定构架的静强度及其疲劳强度。

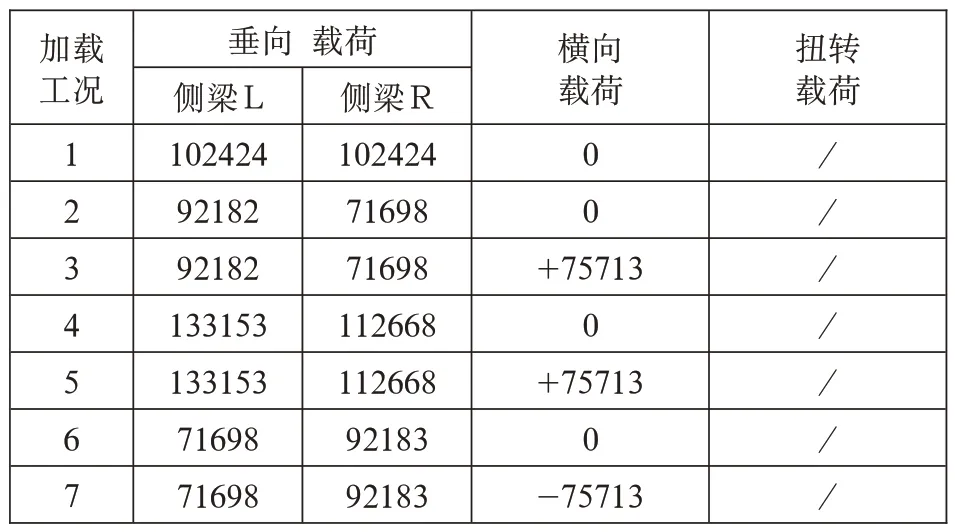

超常载荷是指在动车组运行过程中鲜有出现,是数值比较大的载荷。CRH3C 型动车组动力转向架构架超常载荷工况下的载荷计算值如表1 所示。

表1 超常工况载荷计算值 单位:N

动车组在行驶过程中出现振动频率较高,并对车体各承载部件的疲劳强度有较大影响的载荷被称为模拟运营载荷。CRH3C 型动车组转向架构架模拟运营载荷工况下的载荷计算值如表2 所示。

表2 模拟运营工况载荷计算值 单位:N

表2 (续)

3 构架的强度分析

3.1 静强度评定

应用ANSYS workbench 模块,按照表3 中超常载荷工况数值计算表中的工况组合对构架添加约束条件并进行加载计算,形变结果如图1 所示。

图1 超常载荷工况2 下构架形变图

表3 超常载荷工况2 下构受力情况

根据国际铁路联盟《动力单元-转向架和走行装置-转向架构架的结构强度试验》(UIC 615-4—2003)标准规定的载荷施加方式及测试标准,使用三种超常载荷工况对CRH3C SF500CN 构架进行静强度分析。模拟测试结果表明在三种不同超常载荷工况下,最大应力主要集中在构架帽筒与侧梁上下盖板连接处、转臂定位座与侧梁下盖板连接处、空气弹簧导柱与侧梁上下盖板连接处。三种超常载荷工况相比较,最大应力发生在超常载荷工况二下,帽筒与侧梁上盖板连接处,最大应力的值为267.32MPa。已知构架材料的许用应力为345.0MPa,大于上述最大应力267.32MPa。因此,构架在现有结构下可以满足静强度要求,故SF500CN 型号构架永久变形的风险在超常载荷工况作用下不会产生。

3.2 疲劳强度评定

应用ANSYS workbench 模块,将上文所述的边界条件与运行载荷工况模拟数值计算表(见表2)进行组合,对SF500CN 构架添加约束条件并进行加载计算。得出十三种动车组运行时载荷模拟工况下SF500CN 转向架构架的应力分布特点与数值大小。由于《动力单元-转向架和走行装置-转向架构架的结构强度试验》(UIC 615-4—2003)标准对构架进行疲劳强度评价的方法是采用Goodman-smith 疲劳极限图,需对各工况下的动应力进行校核,所以在模拟运营载荷工况下的应力分布图中,对重点测试区域应力值进行依次测量,得出应力平均大小与应力幅值,根据各测试重点区域的平均应力数值与应力幅值,找到其在Goodman-smith 疲劳极限图的对应点,若得到的每个点都在构架材料的疲劳极限图范围内,则在运营模拟工况时构架不会产生疲劳裂纹的风险。但如在疲劳极限图的包络线之外存在数值点,则允许范围不能超过许用应力值的20%。平均应力和应力幅值通过以下公式计算:

式(1)~式(2)中:σave为平均应力;Δσ为应力幅值。

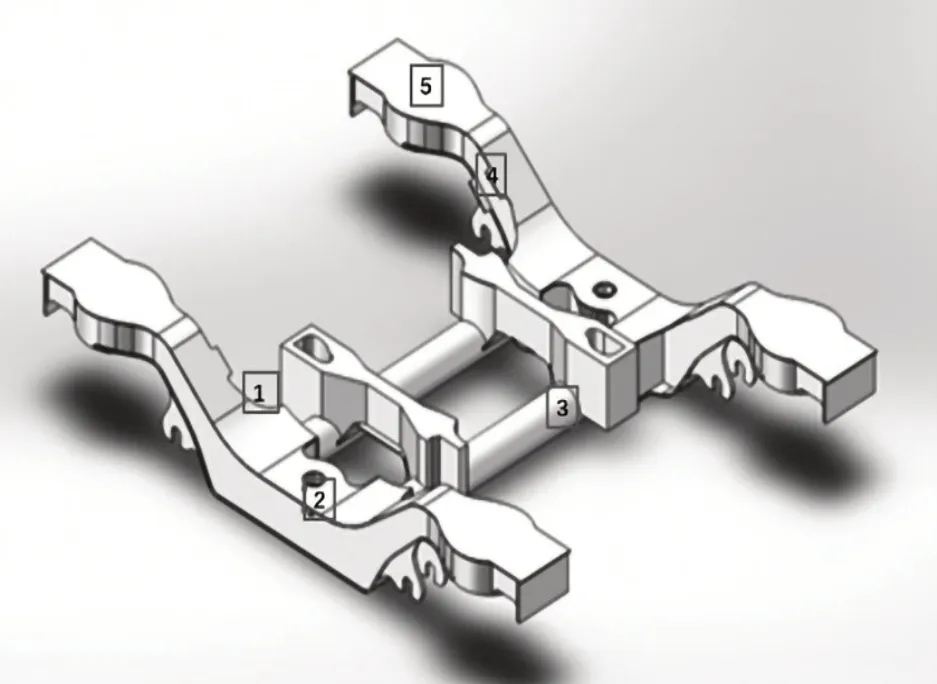

通过对构架应力分布图及变形云图的分析,结合构架的结构特性和以上几点准则,总结出五类重点测试区域。具体位置如图2 所示。

图2 构架疲劳强度评定重点测试区域

构架疲劳强度评估五类重点测试区域的平均应力及应力幅值计算结果如表4 所示。

表4 构架重点测试区域应力计算表 单位:MPa

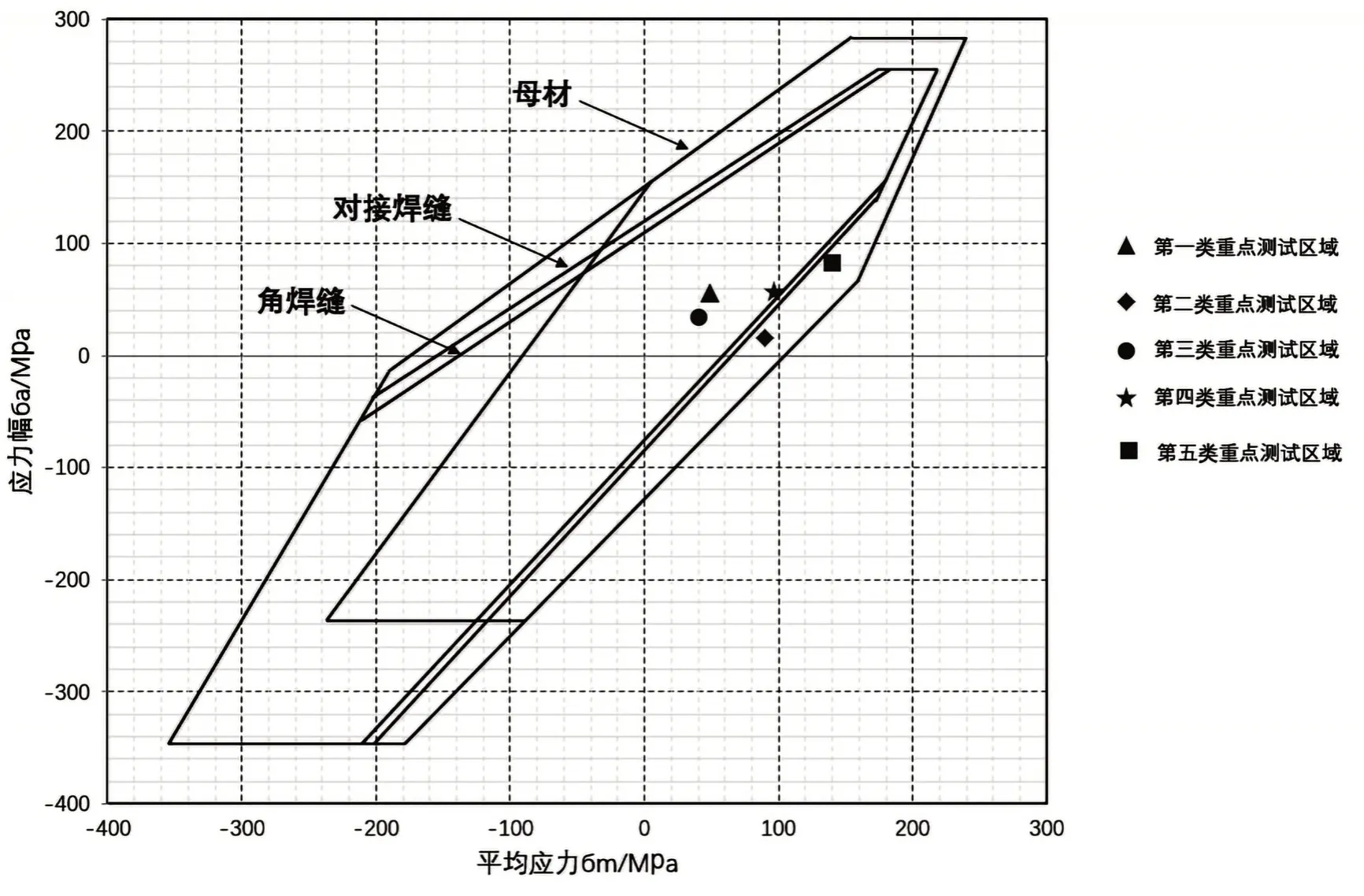

将表4 所示构架疲劳强度评估五类重点测试区域的平均应力与应力幅值的对应点标绘在Goodmansmith 疲劳极限图中,最终结果如图3 所示。

图3 Goodman-smith 疲劳极限图

由图3 可知,第一类、第三类、第四类重点测试区域所对应的应力点落在Goodman-smith 疲劳极限图母材以及焊缝的疲劳极限范围之内,第二类重点测试区域和第五类重点测试区域所对应的应力点分布在Goodman-smith 疲劳极限图焊缝的疲劳极限范围之外,但允许范围未超出焊缝疲劳许用应力值的20%。因而SF500CN 构架结构满足动车组在各类运行载荷工况下的疲劳强度要求。第二类重点测试区域(空气弹簧导柱与侧梁上、下盖板连接区域)和第五类重点测试区域(帽筒与侧梁上、下盖板连接处)为构架疲劳强度的危险区域。

4 结论

本论文以CRH3C 型动车组SF500CN 转向架的构架为分析对象,依据国际铁路联盟UIC 标准的《动力单元-转向架和走行装置-转向架构架的结构强度试验》(UIC 615-4—2003)对构架进行强度分析,最终得出如下结论:

第一,在超常载荷工况下,最大应力发生在超常载荷工况二,帽筒与侧梁上盖板连接处,最大应力的值为267.32MPa。已知构架材料的许用应力为345.0MPa,大于上述最大应力267.32MPa。因此,SF500CN 型构架满足静强度结构要求。

第二,根据构架在十三种模拟运营工况下的应力分布图,选取了五类重点测试区域,通过Goodmansmith 疲劳极限图,对SF500CN 转向架进行疲劳强度分析。结果表明,SF500CN 型构架结构满足动车组运行疲劳强度要求。第二类重点测试区域(空气弹簧导柱与侧梁上、下盖板连接区域)和第五类重点测试区域(帽筒与侧梁上、下盖板连接处)为构架疲劳强度的危险区域。