基于CFD的电池散热模型仿真和分析

2023-05-22张小帆

张小帆,王 粤

(广东技术师范大学 汽车与交通工程学院,广东 广州 510450)

电动汽车安全问题的研究离不开其使用的动力源电池包。电池包在运作的时候会产生大量的热,热会在电池包内积累,随着车辆的使用,电池包内的部件会老化损伤,安全隐患极高,如何给电池包散热就显得非常重要。

风冷散热根据通风的方式可以分为串行通风和并行通风。串行通风所占的面积相对并行较小,但是在空气经过上游时已被电池加热,当空气流动到下游时其冷却效果不如上游。而并行通风能够解决串行通风散热不均匀的问题。

在锂离子电池组风冷热管理这一项研究上,已有众多国内外学者针对风冷结构的优化进行过研究,MAHAMUD等[1]设计了循环冷却结构,通过左右两个阀门的开闭,来控制气流的流向,以此形成往返气流,避免了气体温度较大温差。王世学等[2]使用 Fluent软件研究了翅片对于强制风冷系统散热效果的影响,研究表明加入翅片后电池的最高温度明显降低,该结构的散热效果好。马强[3]通过增加辅助散热孔和气体引流板使电池包内的单体最大温差可以控制在9.8 K以内。许超等[4]对电池组实施了轴向送风策略,他们对电池组的中间挡板的结构进行改造,增大了通风面积,降低了最高温度。LIU等[5]建立压力损失方程,研究了风道结构、电池单体间距对散热效果的影响,在风道外形上做出改进形成了波浪形电池组等。

通过对以上文献的研究发现,增强散热结构的散热能力多是改变散热结构的本体或者增加散热辅助部件,但在改变散热结构和增添辅助件的时候不仅要考虑散热的性能,也要考虑散热结构的体积,体积越大,耗材也越多,重量也越大,不利于整车减重,所以本次散热结构的优化不仅会改变散热结构增加辅助件,还会考虑到整个散热机构的体积大小。

1 锂离子电池各项参数的选定

1.1 锂离子电池物理参数

仿真选用某品牌的磷酸铁锂方形软包锂离子电池,具体参数如表1所示。

表1 锂离子电池参数

1.2 锂离子电池热物性参数以及生热速率

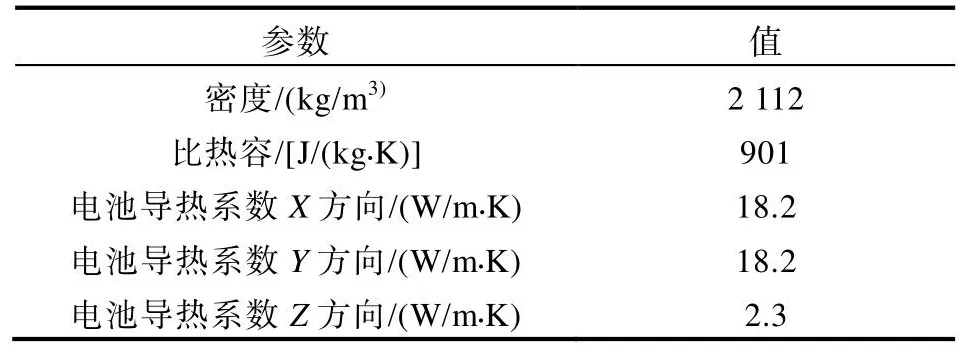

使用 Fluent仿真必须要知道锂离子电池的各项热物性参数和它的生热速率热物性参数,计算结果如表2所示。

表2 锂离子热物性参数

1)密度ρ:锂离子电池的密度等于其总质量与总体积之比,可由以下公式得出:

2)比热容Cp:锂离子电池比热容可由以下公式计算得出:

式中,m为单体电池质量;Ci和mi为电池内部材料比热容和质量。

3)电池导热系数:电池每个方向的导热系数可以通过电路的等效电阻法计算出来[6]。X、Y、Z三个方向上的导热系数可由以下公式计算出:

式中,dxp、dxn、dxs分别为X方向上正极、负极以及隔膜的厚度;λp、λn、λs分别为电池正负极和隔膜的导热系数;l、b、h分别为电池在X、Y、Z方向的长度。

4)生热速率计算可由以下公式[6]计算得出

式中,q为电池生热功率;I为充充电时的电流大小;E0为电池开路电压;Et为负载电压;T为电池平均温度;Vb为电池核心生热部分体积,本文取(0.369 36×10-3)m3;Rt为电池内阻,本文取0.7 mΩ;(dU0)/dT为电池电压随温度变化速率的温度系数,取 0.5 V/K。根据式(6)计算的锂离子电池在不同充电倍率下的生热速率如表3所示。

表3 不同充电倍率下锂离子电池生热速率

2 散热结构优化与仿真

2.1 锂离子电池模组模型

由表1的电池尺寸建立仿真所使用的电池模组为五个串联的方形软包电池,每个电池间的间隔为10 mm,电池模组三视图和电池模组各结构组成如图1所示,电池从左到右分别编号电池1、电池 2、电池 3、电池 4、电池 5。电池模组由电池本体,正极耳,负极耳和连接母排组成,在以下仿真中,电池1始终最接近进风口。

图1 电池模组结构以及三视图

2.2 仿真环境以及仿真设置

本文对串行风道及并行风道进行散热分析,并与结构改进后的风道散热性能进行对比。仿真实验所设置的环境:初始环境温度25 ℃,来流温度25 ℃,进风口速度2 m/s,电池充电倍率皆为1 C。仿真时所使用的湍流模型为sst k-omega,由于本次仿真研究的是自然对流下的换热,所以电池表面的换热系数设置为h=5 W/m2·K。

2.3 串行通风散热结构

串行通风下的散热结构如图2所示。为了节省空间,散热结构尽量贴近电池模组,串行散热结构X方向总长为298 mm,Y方向总长为150 mm,Z方向总长为186 mm,电池模组本体各面与散热结构面的间距为30 mm,图中箭头方向为进风方向,箭头所指为进风口。

图2 串行散热结构

图3为在Fluent进行设置仿真后,串行散热结构中锂离子电池的温度云图,最低温度为30.9 ℃,最高温度为35.2 ℃,各电池温度情况如图3所示。由温度云图可以看出,电池的温度越靠近进风口处的越低,且电池组中部的温度即电池2、电池3、电池4的温度是最高的,在出风口处电池5的温度反而相对较低,经过分析得出,由于在出口处会形成回流,所以电池 5作为最后一块电池的温度会有所下降。

图3 串行散热的温度云图

2.4 并行通风散热结构

并行通风散热结构的设计可分为进口在下、出口在上和进口在上、出口在下两种情况,图4为并行通风进口在上出口在下和并行通风进风口在下出口在上的主视图。图4(a)箭头为进风方向,所指为进风口;图4(b)箭头为进风方向,所指为进风口。进出口的尺寸一致:长度为186 mm,宽度为100 mm,厚度为50 mm。

图4 并行通风两种情况的主视图

图5为对Fluent进行设置仿真后锂离子电池模组的生热情况,最低温度为30.7 ℃,最高温度为34.2 ℃。

图5 并行通风进口在下的温度云图

现在将进出口上下颠倒,建立并行通风进口在下出口在上的散热结构,并在 Fluent中设置仿真,其锂离子电池组的温度云图如图6所示。电池组的最高温度为34.2 ℃,最低温度为30.0 ℃。与串行通风下电池组的温度作比较可知并行通风的冷却效果比串行通风的冷却效果更优。

图6 并行通风进口在上的温度云图

将串行通风以及并行通风进口在下和进口在上的两种结构内锂离子电池温度分布列表比较,如表4所示。提取表4中电池组的最低温度和最高温度作图7对比后可得出,并行通风结构的散热效果比串行通风结构的散热效果好,最高温度的差值可达 1 ℃。在并行通风两种结构互相对比后,可以得出并行通风进口在下出口在上的散热效果比进口在上出口在下的散热效果好,虽然两者电池组的最低温度和最高温度相近,但对比每个电池的温度情况可以得出,并行通风进口在下出口在上中电池单体的温度要更低。根据本次比较,接下来将在散热结构为并行通风且进口在下,出口在上的形式基础上继续优化。

图7 串行与并行的电池组温度对比

表4 串行和并行通风两种散热结构内锂离子电池温度最低、最高温度对比 单位:℃

2.5 并行通风散热结构的优化

2.5.1 附加散热孔

通过增加散热结构的散热孔,可以增强散热能力,以下将做出仿真验证,增加散热孔的并行通风散热结构如图8所示。在散热结构的左右两侧各增加四个散热孔,散热孔的尺寸:宽15 mm,长175 mm,每个散热孔间的间隔为22.5 mm。

图8 散热孔结构

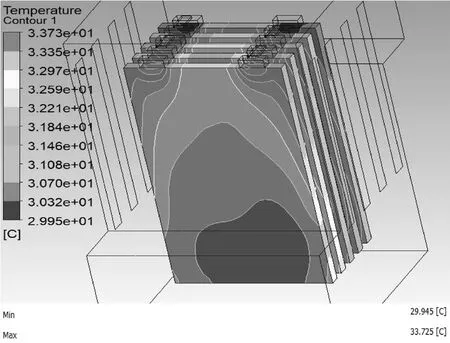

修改完散热结构后,在 Fluent中进行仿真,锂离子电池组的生热情况如图9所示。最高温度为29.9 ℃,最高温度为33.7 ℃,对比并行通风未附加散热孔的温度:最低温度30.0 ℃,最高温度34.2 ℃,可得出增加散热箜篌,散热结构的散热能力提高的结论。

图9 增加辅助散热孔后电池温度情况

2.5.2 改变进风口的角度

根据常国峰等[7]的研究,得知改变进风口的角度可以改变散热结构的散热能力,下文将在 4°~14°的区间中抽出角度α为 4°、6°、8°、10°、12°、14°六个读数的进风口倾角进行仿真,如图10所示,再对比散热效果以及结构体积后选用最佳的进风口倾角。

图10 改变倾斜角度进风口三视图

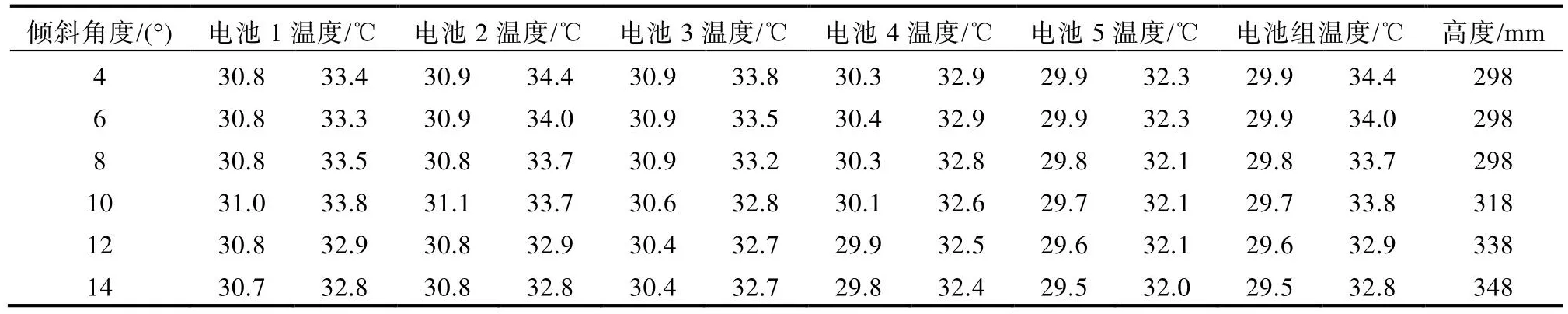

经过Fluent仿真设置,导入CFD-Post中得出结果后,提取单个电池和电池组的最低最高温度以及每个倾斜角度对应的结构高度如表5所示。

表5 不同进风口角度的锂离子电池最低、最高温度对比以及散热结构的高度

从表5中对比电池组的最高温度和最低温度,可以得出,进风口的倾斜度越大,散热结构的散热能力越好,但是随着倾斜度增大,散热结构的高度也会增加。对比高度可以得出高度在大于 8°后就开始增加,因为高度大于 8°之后散热结构右边的底端被抬高,散热结构不再能够将电池组包裹住,所以需要将散热结构的进风口底端向下延伸,这样就会使得散热结构的高度增加。高度增加会伴随着材料的消耗以及散热结构占用的体积和重量增加。所以综合考虑散热能力以及散热结构的体积,最终选择进风口角度为8°的散热结构。

3 结论

1)根据某品牌的方形软包电池建立电池的三维模型,构造了最基本的串行通风风道并在其基础上优化散热结构,再通过 Fluent仿真求得散热结构内电池的温度分布情况。

2)改变散热结构的通风方式从串行通风到并行通风,电池的温度明显下降,再在散热机构表面增加辅助散热孔,也能达到优化散热性能的目的。最后研究比较了各倾斜角度的进风口,综合散热效果和散热机构的体积占比选择了倾斜角度为 8°的进风口。最终优化得出的散热结构为并行通风,进风口在下出风口在上,带有辅助散热孔,进风口倾斜角度为 8°的散热结构。得到优化结构的电池组生热情况为在1 C充电倍率下电池组最大温差为3.9 ℃,最高温度为33.7 ℃,最低温度为29.8 ℃,比较最初的串行风道整体温度下降1.5 ℃左右。