Co掺杂对Ni/NiAlOx催化剂结构和菲加氢饱和性能的影响

2023-05-22荆洁颖李文英

陈 羽,李 泽,荆洁颖,李文英

(太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024)

煤炭经过高温干馏后可得到煤焦油,通过有机结合化学、物理方法可以用于制备高附加值化学品、高性能燃料,实现煤焦油深度加工利用[1-3]。煤焦油中富含稠环芳烃,具有毒性、致癌性的稠环芳烃会对环境造成污染,而且当燃料油中芳烃含量过高时会降低油品质量;加氢饱和后的环烷烃,由于具有高密度、高热值、高热稳定性、燃烧性能佳等特点是航空航天燃料的理想组分[4-10]。稠环芳烃加氢饱和制环烷烃的关键在于研制高性能催化剂。

在稠环芳烃加氢饱和方面,催化剂活性组分主要为过渡金属,过渡金属与稠环芳烃间的吸附为π络合吸附[11],该理论经常用于芳烃、烯烃分离、芳烃加氢饱和领域。当过渡金属原子与电负性较大的原子结合、或利用金属与载体间强相互作用力原则时,电子会朝向电负性较大的原子偏移,使得过渡金属呈现“缺电子”状态,当与带有π电子的芳烃分子接触时易于吸附在“缺电子”状态的过渡金属表面,形成σ键,过渡金属d电子会与芳烃分子间形成反馈π键,σ-π键的共同作用强化了π络合吸附效果[12-15]。NIU等[16]为了验证处于“缺电子”状态Pt有利于菲加氢反应进行,通过VASP理论计算软件验证。Pt处于“缺电子”状态时,与菲分子之间的吸附能明显高于Pt处于“富电子”状态时,有利于菲加氢反应进行。贵金属Pt、Pd催化剂[17]在低温条件下具有较高的加氢活性[18],但存在着价格昂贵、地壳中含量较少且对含硫含氮化合物较为敏感的劣势,而Ni基催化剂具有价格低廉、加氢能力强的优势。笔者所在课题组前期以溶胶凝胶法制备镍铝尖晶石催化剂[19],具有较强的菲加氢饱和能力,该催化剂主要利用了活性金属Ni与载体NiAl2O4之间的强相互作用使得活性组分Ni呈现出“缺电子”状态,有利于芳烃的吸附与活化。该催化剂初始活性较高,随着反应进行全氢菲选择性呈现出下降趋势,主要是由于在反应过程中催化剂活性组分Ni电子结构发生变化,“缺电子”程度逐渐增加,不利于芳烃的吸附。

为提高镍铝尖晶石催化剂的稳定性,如何优化催化剂活性组分的电子结构是关键。目前,调控催化剂电子结构的方法主要包含杂原子掺杂[17]、利用应力效应和配体效应[20]、制备特殊纳米限域结构[21]、异质结构设计[22]。其中杂原子掺杂是最简单、直接的调控催化剂电子结构的方法,常用于稠环芳烃加氢饱和[23-24]、电解水制氢反应[17,25-26]、二氧化碳还原[27-28]等相关领域。通过调控掺入杂原子的种类和含量可以对催化剂中电子偏移状态[29]、活性组分价态[30]、活性组分d带中心位置[31]进行设计,从而达到提高催化剂性能的目的[22,25,32-34]。常用金属杂原子有Fe、Co、镧系元素等[17]。其中,金属Ni与Co原子序数相邻,2者具有类似的几何和电子结构,Co具有提高催化剂活性、增强抗积炭能力等优势[35],经常被用于生物质转化[36]、电催化析氢反应[33]、甲烷干重整[37]、费托合成至高级醇[38]等领域,与单一金属Ni相比,金属Ni与Co形成合金后可极大提高催化剂性能,2者结合可以改变单一金属的表面性质[39],合金相形成后会进一步提升催化剂活性组分的分散度、稳定性、抗失活性[40]。AHMED等[41]通过掺杂金属Ni、Co和Mn改性Fe/MgO催化剂,探究不同金属掺杂对于甲烷分解、制氢产率的影响,结果表明3种金属掺杂后均提升了Fe/MgO催化剂性能,当金属Ni掺杂量为3%时催化剂性能最佳,适量金属掺入更利于活性金属分散。DEEPAK等[42]为了提升催化剂对愈创木酚的加氢脱氧能力,制备了NiCo/Al2O3催化剂,Co掺杂后提高了催化剂活性组分的分散度,有利于形成稳定性更强的Ni活性位点,而且NiCo合金形成后会产生独特的电子特性,有利于反应物的吸附与活化[36,38,42-44]。GAO等[35]为了制备高性能、稳定性强的甲烷干重整反应催化剂,制备了NiCo/SiO2催化剂,与单金属Ni催化剂相比,NiCo合金的形成有利于减小催化剂的晶粒尺寸,制备催化剂过程中油酸油胺的加入有利于形成高度分散、均匀的NiCo合金催化剂,均匀NiCo合金形成有利于原料的解离,减少积碳的形成,使得该催化剂具有较高的CO2、CH4转化率和稳定性。

为稳定催化剂活性金属Ni“缺电子”程度,本研究将通过掺杂Co对Ni/NiAlOx催化剂进行改性,调控活性组分Ni电子结构,优化催化剂稳定性。通过制备不同金属Co掺杂量的Ni-Co/NiAlOx催化剂,探究金属Co掺杂量对于催化剂结构及菲加氢性能的影响。

1 实 验

1.1 Ni-Co/NiAlOx催化剂的制备

采用溶胶凝胶法制备Ni/NiAlOx催化剂[19]:依次称取六水合硝酸镍(Ni(NO3)2·6H2O)、九水合硝酸铝(Al(NO3)3·9H2O)、一水合柠檬酸(C6H8O7·H2O)溶解于去离子水中,Ni/Al物质的量比为0.725∶1,去离子水∶柠檬酸∶(Ni2++Al3+)物质的量比为40∶1∶1。25 ℃条件下搅拌1 h后,在80 ℃水浴下缓慢蒸干水分得到湿凝胶,湿凝胶于室温下放置1 h后,采用两段式温度(100 ℃干燥12 h,120 ℃干燥12 h)干燥。将干燥后的样品焙烧,焙烧条件:1 ℃/min的升温速率,由室温升温至650 ℃,恒温2 h。催化剂命名为Ni/NiAlOx催化剂。

采用等体积浸渍法制备Ni-Co/NiAlOx催化剂。称取适量Ni/NiAlOx催化剂,以六水合硝酸钴(Co(NO3)2·6H2O)为前驱体盐,调控金属Co掺杂量(质量分数)分别为1%、2%、3%、4%,室温条件下搅拌24 h缓慢蒸发水分,催化剂在120 ℃温度下干燥12 h,再以2 ℃/min的升温速率,从室温升温至400 ℃恒温2 h焙烧。依据不同Co掺杂量分别命名为Ni-1Co/NiAlOx、Ni-2Co/NiAlOx、Ni-3Co/NiAlOx、Ni-4Co/NiAlOx。

1.2 Ni-Co/NiAlOx催化剂表征

催化剂的晶相结构使用日本理学株式会社生产的X射线衍射装置测试,装置中以单色Cu靶为辐射源(λ=0.154 nm)。将催化剂研磨成粉末后,制样、测量,扫描角度区间10°~90°,扫描速率为4(°)/min。

催化剂孔径结构、比表面积的测定在美国康塔仪器公司生产的Quantachrome Autosorb-iQ型物理吸附仪测试。采用BET、BJH方法分析样品数据。

催化剂的还原性能(H2-TPR)、还原度及分散度在美国麦克默瑞提克公司生产的全自动程序升温Autochem II 2920型化学吸附仪测试,采用CO脉冲对催化剂活性组分分散度进行测试,测试条件:称取80 mg左右催化剂,在520 ℃条件下,氢气气氛下原位还原5 h,降温至50 ℃后,采用CO连续脉冲吸附20次。

催化剂形貌、粒径以及晶格条纹在日本电子株式会社生产的高分辨透射电子显微镜JEM-2100F测试。

催化剂的X射线吸收近边吸收光谱(XANES)在新加坡同步辐射光源中心(SSLS)测试。通过XANES测试活性组分Nid带电子得失数,即d电荷密度,计算公式[45]为

(1)

(2)

其中,Δn为d电荷密度,e;Asample为催化剂L3边或L2边吸收峰峰面积;ANi/Al2O3为Ni/Al2O3催化剂L3边或L2边吸收峰峰面积;σ/n3d(Ni)为Ni 3d轨道每摩尔空位的吸收截面;σ(Ni)为Ni元素L2,3边峰面积;σ(Cu)为Cu元素L2,3边峰面积;n3d(Ni)为Ni 3d电子数;n3d(Cu)为Cu 3d电子数,参照文献中相关参数[46-49],计算得σ/n3d(Ni)为13.73。

1.3 催化剂活性评价

采用固定床反应器评价催化剂性能,催化剂用量为100 mg。反应前催化剂需先进行原位还原。催化剂还原条件为:以3 ℃/min的升温速率由室温升温至520 ℃,还原5 h,氢气流量为50 mL/min。反应条件为:温度300 ℃,压力为5.0 MPa,原料为含有1%菲/十氢萘溶剂或1%对称八氢菲/十氢萘溶剂,进料速率为6 mL/h,氢气流量为60 mL/min,氢油体积比为600,重时空速为52 h-1,每1 h接取产物进行分析。产物分析采用岛津GC-2010气相色谱,以十四烷作为内标对产物进行定量分析。

菲或对称八氢菲转化率公式为

(3)

式中,X为菲或对称八氢菲转化率,%;Nin为原料菲或对称八氢菲物质的量,mmol;Nout为产物中菲或对称八氢菲物质的量,mmol。

菲加氢中间产物及加氢饱和产物选择性公式为

(4)

式中,Si为菲加氢中间产物及加氢饱和产物选择性,%;Ni为菲加氢中间产物及加氢饱和产物物质的量,mmol;下角标i为不同的中间产物(二氢菲、四氢菲、不对称八氢菲、对称八氢菲、全氢菲);ΣNi为所有加氢产物物质的量,mmol。

菲或对称八氢菲转化量公式为

(5)

式中,Z为菲或对称八氢菲转化量(单位时间单位质量活性组分上原料菲或对称八氢菲的转化量),mmol/(g·h);m为催化剂质量,g;y为催化剂中活性组分质量分数,%;r为催化剂还原度,%。

在排除内外扩散的前提下,提高重时空速,将原料转化率控制在20%以下,采用转化频率探究催化剂的本征活性。转化频率计算公式为

(6)

式中,TOF为转化频率,s-1;F为原料菲摩尔流量,mmol/s;M为催化剂中活性组分Ni和Co物质的量,mmol;f为活性组分分散度,%,采用CO脉冲测得。

2 结果与讨论

2.1 不同Co负载量催化剂的结构表征

2.1.1 晶相结构

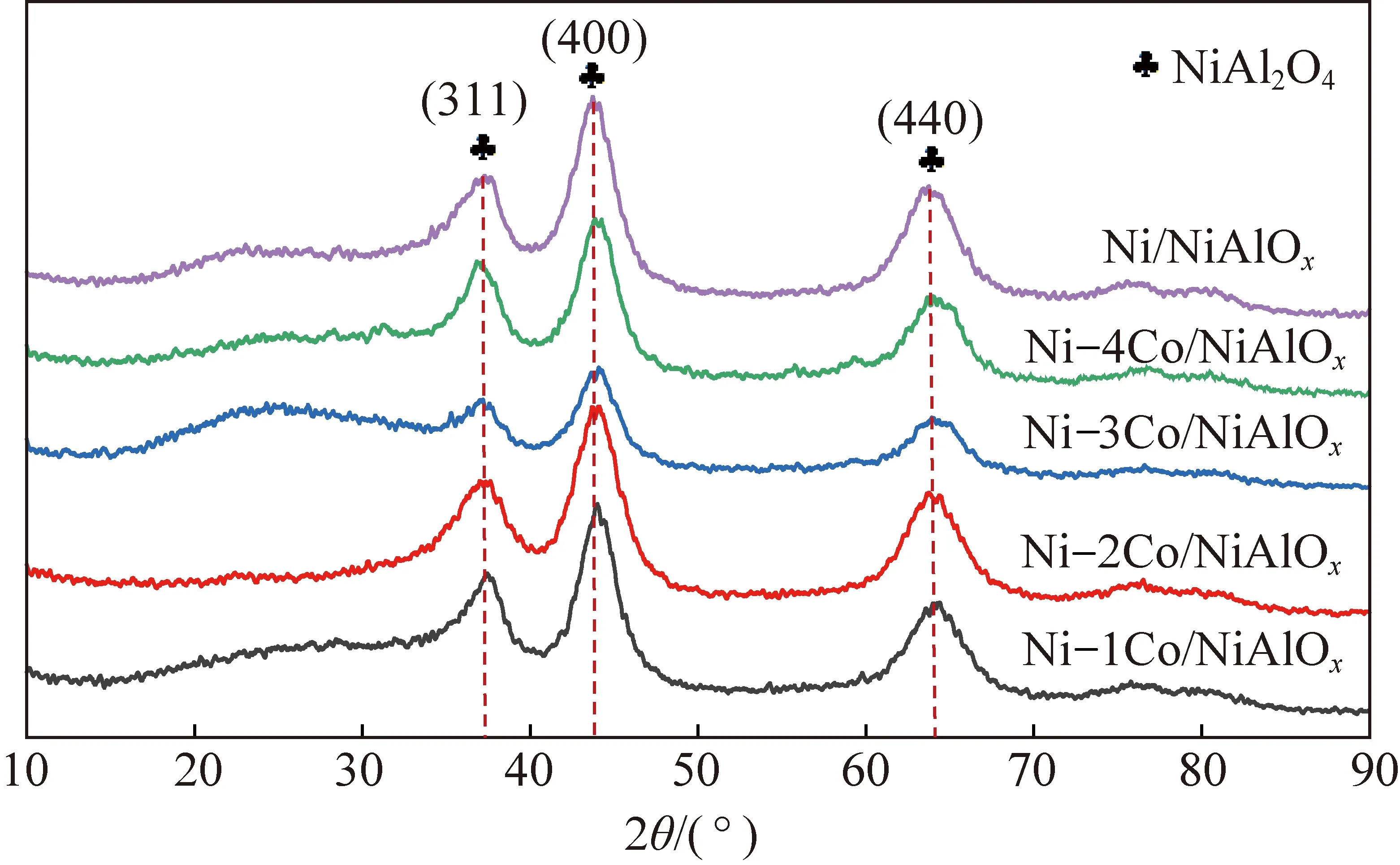

采用XRD分析催化剂晶相结构,探究Co掺杂量对Ni/NiAlOx催化剂晶相结构的影响。图1为不同Co掺杂量催化剂焙烧后的XRD谱图。5种催化剂主要包含3处衍射峰,分别对应NiAl2O4(PDF#78-1601)的(311)、(400)、(440)晶面。镍铝尖晶石具有一定的特殊性,会呈现出部分倒置现象,四面体位点会优先被Al3+占据,部分Ni2+与Al3+占据八面体位点,八面体位点的Ni2+相比于四面体位点的Ni2+更容易被还原成单质Ni,而且从镍铝尖晶石催化剂中被还原出的金属Ni粒径更小、分散程度更高[50-55]。进一步分析焙烧后催化剂晶相结构,31.4°和63.7°处的衍射峰分别对应镍铝尖晶石四面体位点和八面体位点,基本上未观察到四面体位点衍射峰,而八面体位点衍射峰较强,证明Ni2+主要位于八面体位点[15]。掺杂金属Co后催化剂晶相结构基本与未掺杂时一致,证明Co掺杂后没有改变Ni2+主要占据八面体位点的NiAl2O4结构,金属Co掺杂量较少,没有观察到氧化钴的衍射峰。

图1 不同Co掺杂量催化剂焙烧后XRD图Fig.1 XRD figure after calcination of catalysts with different Co doping content

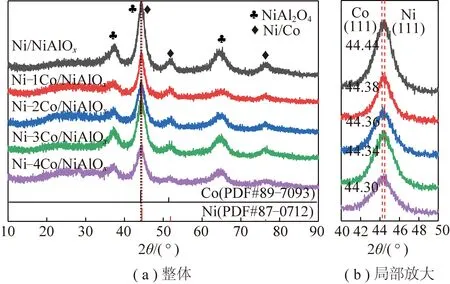

图2(a)为不同Co掺杂量催化剂还原后的XRD谱图,可以看到:Ni/NiAlOx催化剂在44.5°、51.8°、76.3°有3处衍射峰,对应Ni(PDF#87-0712)的(111)、(200)、(220)晶面。金属Ni和Co具有相似的原子半径、晶格常数以及相似的面心立方晶体结构[56],Co原子容易溶解到Ni晶格中,形成NiCo合金相,Co溶解至Ni晶格中可以直接干扰Ni的电子结构,优化催化剂性能[57]。Ni衍射峰与Co(PDF#89-7903)衍射峰位置接近,不同Co掺杂量催化剂与Ni/NiAlOx催化剂具有类似的XRD衍射峰。对2θ=40°~50°时衍射峰进行局部放大研究,结果如图2(b)所示,掺杂Co后催化剂衍射峰向低角度偏移,而且掺杂Co后催化剂衍射峰峰值均介于Ni(111)晶面和Co(111)晶面之间[35-36,58],可能形成了NiCo合金。NiCo合金主要是由于在还原过程中Co3+半径(0.063 nm)小于Ni2+(0.069 nm),还原过程中Co溶入并取代Ni,使得Ni晶格发生不同程度的收缩[56-57,59],形成NiCo合金。以51.8°衍射峰采用谢乐公式估算催化剂活性组分粒径,粒径为2.5~4.3 nm。

图2 不同Co掺杂量的催化剂还原后XRD图Fig.2 XRD figure of catalysts with different Co doping content after reduction

2.1.2 孔道结构分析

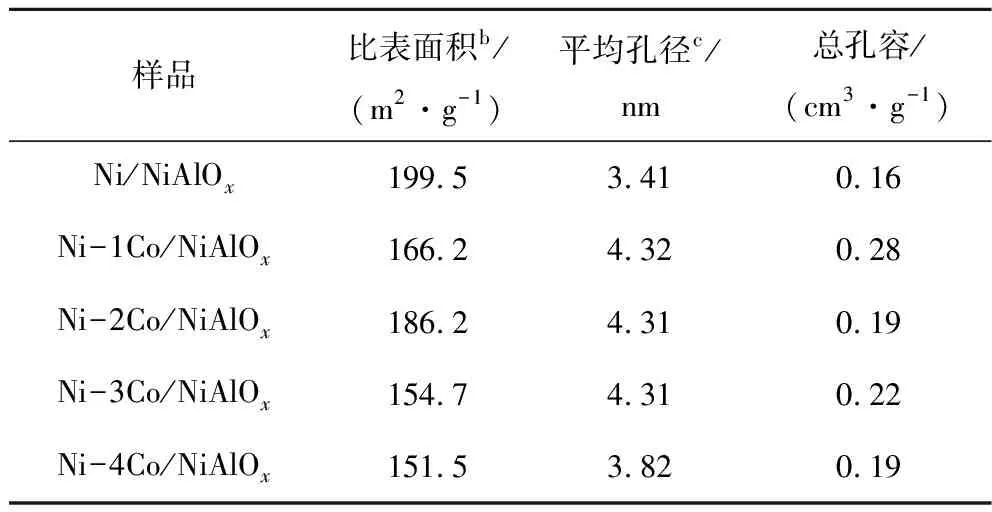

采用氮气等温吸脱附测试不同Co掺杂量还原后催化剂的孔径与比表面积,测试结果见表1。与Ni/NiAlOx催化剂相比,Co掺杂后催化剂随着Co掺杂量的增加,催化剂比表面积呈现先增大后减小的趋势,当Co掺杂量为2%时,Ni-2Co/NiAlOx催化剂比表面积为186.2 m2/g,较大的比表面积有利于活性组分的分散。Co掺杂后催化剂的平均孔径与总孔容均增大,平均孔径为3.82~4.32 nm,总孔容为0.19~0.28 cm3/g,表明Co掺杂并未对催化剂的结构产生较大的影响。当Co掺杂量为1%、2%、3%时催化剂的平均孔径大小基本一致为4.31 nm。能为菲分子提供适宜的加氢环境,有利于菲加氢饱和制备全氢菲。

表1 不同Co掺杂量催化剂孔径及比表面积(还原后a)

2.1.3 催化剂还原性能

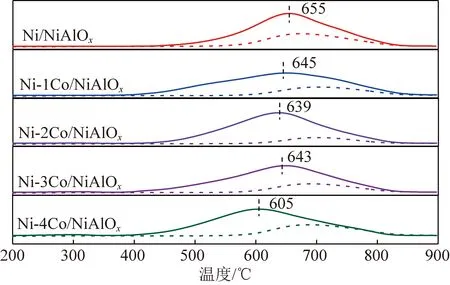

采用化学吸附仪测试不同Co掺杂量催化剂还原性能。图3为不同Co掺杂量催化剂的H2-TPR图。其中实线代表焙烧后催化剂还原峰,虚线代表着在520 ℃下还原5 h后催化剂还原峰。Ni/NiAlOx催化剂与不同Co掺杂量催化剂均含有一个还原峰,为氧化镍、氧化钴、镍铝尖晶石中氧化镍的还原峰[15]。Ni/NiAlOx催化剂的还原峰在655 ℃时还原峰对称性最好,Co掺杂后催化剂还原峰朝向低温方向偏移,还原峰面积大小侧面反映了氢耗量,Co掺杂后催化剂还原峰面积增大,耗氢量增大,证明更多活性组分被还原,Co掺杂可以降低催化剂还原难度,促进活性组分还原[55]。

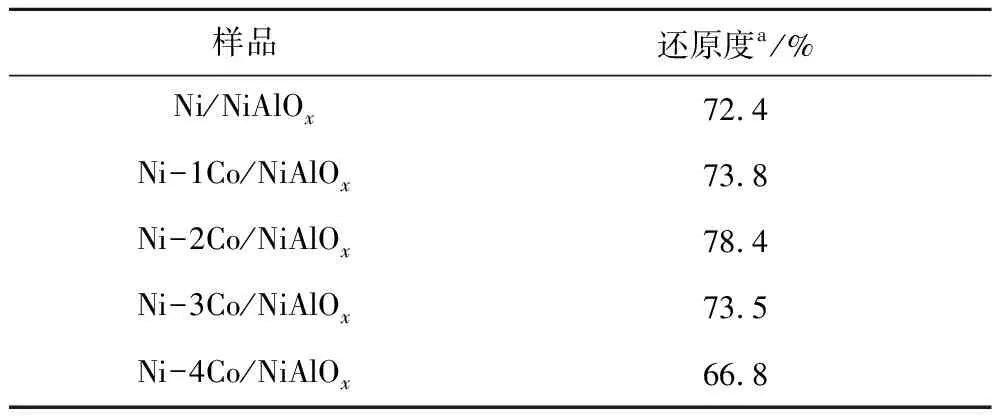

分别对催化剂(H2-TPR)还原峰面积以及原位还原后催化剂(H2-TPR)还原峰面积进行积分,用CuO进行标定,计算Ni/NiAlOx催化剂与不同Co掺杂量催化剂的还原度,结果见表2。Ni/NiAlOx催化剂还原度为72.4%,随着Co掺杂量增加,催化剂还原度呈现出先增大后减小的趋势,Co掺杂量为1%、3%时,2种催化剂还原度较为接近,分别为73.8%和73.5%,Co掺杂量为2%时,催化剂还原度提高6%,还原度为78.4%,Co掺杂量为4%时,催化剂还原度降低5.6%。与Ni/NiAlOx催化剂相比,双金属Ni-Co/NiAlOx催化剂,Co掺杂量为1%、2%、3%时,催化剂还原度均增大,说明适量Co掺杂可以降低催化剂还原难度,提高催化剂的还原能力,促进了活性组分的还原[60]。

图3 不同Co掺杂量催化剂还原前后H2-TPR图Fig.3 H2-TPR figure before and after reduction of catalysts with different Co doping amount

表2 不同Co掺杂量催化剂还原度

2.2 催化剂加氢性能评价及构效关系

2.2.1 菲及对称八氢菲加氢活性

在压力5.0 MPa、反应温度300 ℃、反应原料1%菲/十氢萘溶剂、进料速率为6 mL/h、氢气流量为60 mL/min、氢油体积比为600、重时空速为52 h-1条件下进行6 h活性评价,评估Ni/NiAlOx催化剂和不同Co掺杂量催化剂的加氢性能,结果如图4所示。为了排除催化剂活性组分含量对于原料菲转化影响,采用菲转化量描述催化剂的性能(菲转化量计算公式见式(3))。6 h内,Ni/NiAlOx催化剂的菲转化量(单位时间单位质量活性组分上原料菲的转化量)基本保持不变为9.95 mmol/(g·h),全氢菲选择性由81.9%下降至10.7%。

对比于Ni/NiAlOx催化剂,适量Co掺杂后,催化剂的活性和稳定性均得到了提升。掺杂Co后催化剂菲转化量在9.04 ~ 10.10 mmol/(g·h),Ni/NiAlOx催化剂与不同Co掺杂量催化剂均具有较好的菲转化能力,这与催化剂结构密不可分,5种催化剂的晶相结构中均显示出Ni2+主要占据易于被还原出的八面体位点且通过谢乐公式计算活性组分粒径为2.5~4.3 nm(图2(a)),可以提供更多的活性位点,而且催化剂的平均孔径平均孔径为3.82~4.32 nm(表1),均大于菲分子的动力学直径0.7 nm[16],有利于分子的扩散,所以几种催化剂均表现出优异的菲加氢能力。与未改性催化剂相比,Ni-1Co/NiAlOx、Ni-2Co/NiAlOx、Ni-3Co/NiAlOx催化剂全氢菲初始选择性均增大,Ni-3Co/NiAlOx催化剂全氢初始菲选择性最高为90.8%;反应第2小时,Ni-2Co/NiAlOx催化剂全氢菲选择性(91%)明显高于其他几种催化剂。由于菲加氢饱和至全氢菲是一个较为复杂的反应,在2.1.3节中通过H2-TPR表征并计算出不同Co掺杂量催化剂的还原度(表2),当Co掺杂量为1%、2%、3%时,3种催化剂还原度均高于Ni/NiAlOx催化剂(72.4%),可以提供更多的活性位点,有利于菲加氢饱和至全氢菲。随着反应进行,几种催化剂全氢菲选择性呈现出不同程度下降趋势,Ni-2Co/NiAlOx催化剂全氢菲选择性下降趋势缓慢,在反应第6小时,全氢菲选择性高出未改性催化剂43%。与Co掺杂量为1%、3%、4%催化剂相比,2%为最佳Co掺杂量。

由于空间位阻的影响,对称八氢菲是菲加氢至全氢菲的速控步骤,为了探究Ni-2Co/NiAlOx催化剂对速控步骤的影响。以对称八氢菲为模型化合物,进行加氢性能评价。评价条件如下所示:反应温度为300 ℃,反应压力为5.0 MPa,氢油比600,原料为1%对称八氢菲/十氢萘,进料速率为6 mL/h,重时空速52、104和520 h-1,固定床反应器,结果如图5所示。随着重时空速增大,对称八氢菲转化量逐渐增大,全氢菲选择性逐渐减小。菲加氢反应是可逆的,反应过程中会存在加氢、脱氢、异构过程,产物包括全氢菲、不对称八氢菲、四氢菲、二氢菲、菲,在52、104、520 h-1重时空速条件下,对称八氢菲主要加氢生成全氢菲,对称八氢菲也发生脱氢反应至菲,但菲的选择性均小于1.0%。当重时空速为52 h-1时,全氢菲选择性较高,为94.25%,脱氢及异构产物较少,进一步对比重时空速为52、104 h-1时催化剂对称八氢菲加氢反应情况,对称八氢菲转化量分别为8.76、16.77 mmol/(g·h),全氢菲选择性仅降低20%左右,进一步证明该催化剂有利于对称八氢菲加氢至全氢菲,有利于菲加氢至全氢菲的速控步骤进行。

图5 Ni-2Co/NiAlOx催化剂不同重时空速条件下 对称八氢菲加氢性能评价Fig.5 Performance evaluation figure of symmetric octahydro phenanthrene hydrogenation over Ni-2Co/NiAlOx catalyst at different weight hourly space velocity

2.2.2 构效关系分析

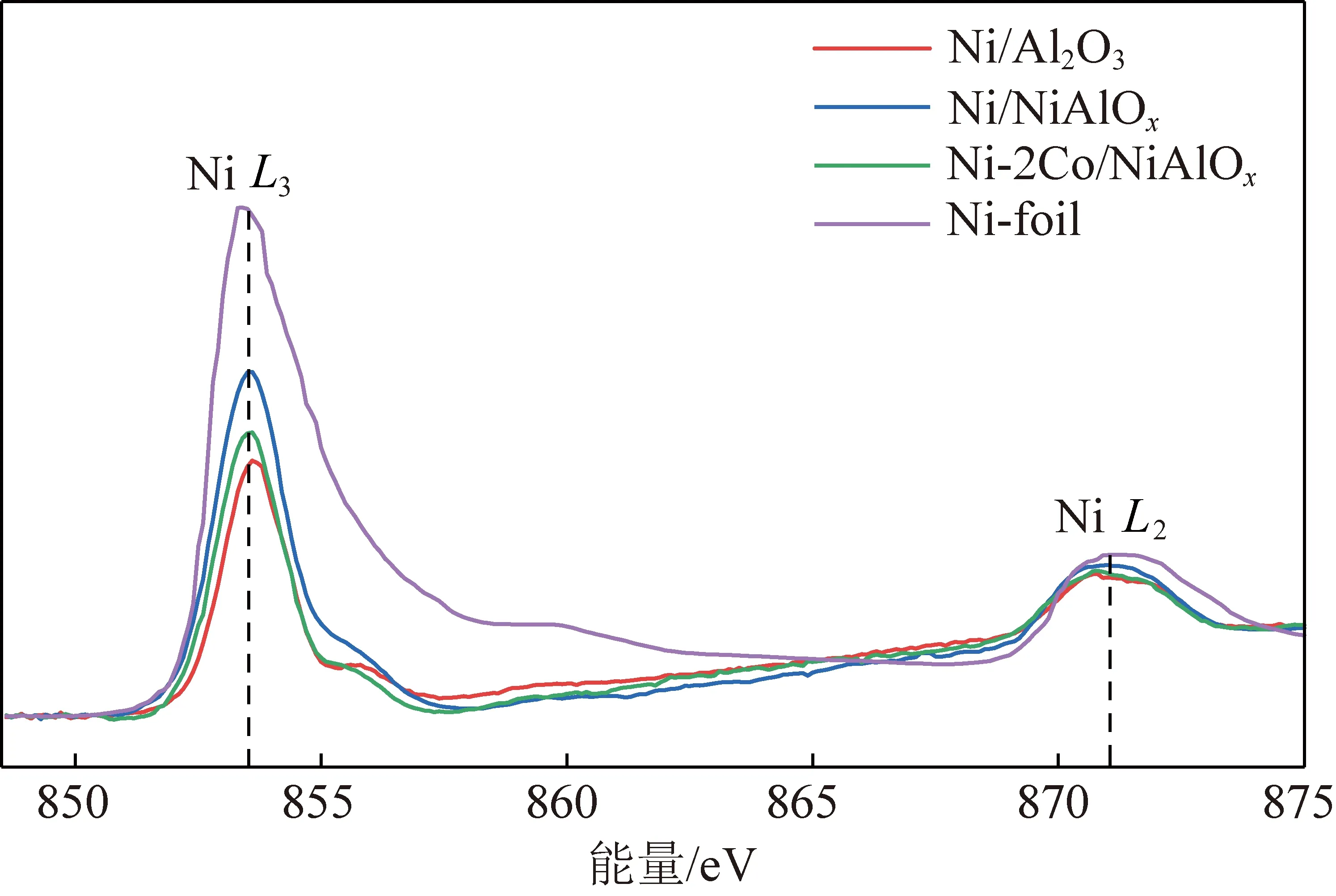

因催化剂的电子结构、粒径等均会影响催化剂的活性与稳定性。为了探究Co掺杂对未改性催化剂活性组分Ni电子结构的影响,通过X射线吸收近边结构(XANES)表征Ni/NiAlOx催化剂和Ni-2Co/NiAlOx催化剂的电子结构,XANES光谱如图5所示。该图谱代表Ni 2p电子跃迁到空的3d轨道,主要显示出2个跃迁吸收峰,NiL3边吸收峰范围在852~857 eV,代表Ni 2p3/2轨道跃迁至Ni 3d轨道,NiL2边吸收峰范围在869~873 eV间,代表Ni 2p1/2轨道跃迁至Ni 3d轨道[61-63]。与Ni-foil相比,Ni-2Co/NiAlOx催化剂的NiL3边吸收峰强度均降低,可能是由于Co掺杂填充了Ni的d带。

基于图6中Ni/NiAlOx、Ni-2Co/NiAlOx与Ni/Al2O3之间的L3边吸收峰面积之差,以及Ni/NiAlOx、Ni-2Co/NiAlOx与Ni/Al2O3之间的L2边吸收峰面积之差计算Ni的3d轨道的d电荷密度(电子得失情况)[64],采用式(1)计算d电荷密度,Ni/NiAlOx催化剂与Ni-2Co/NiAlOx催化剂的d电荷密度分别为0.30 e和0.14 e,芳烃与过渡金属间吸附遵循着π络合吸附原则,活性组分处于适宜的“缺电子”状态时有利于菲加氢反应进行。上述结果证明Co的掺杂降低并稳定活性组分Ni的“缺电子”程度,有利于芳烃与过渡金属间的吸附与活化,提升催化剂稳定性。

图6 还原后的Ni/NiAlOx与Ni-2Co/NiAlOx催化剂Ni L2,3 边X射线近边吸收光谱Fig.6 Ni/NiAlOx catalyst after reduction and Ni-2Co/NiAlOx catalyst after reduction Ni L2,3edge XANES figure

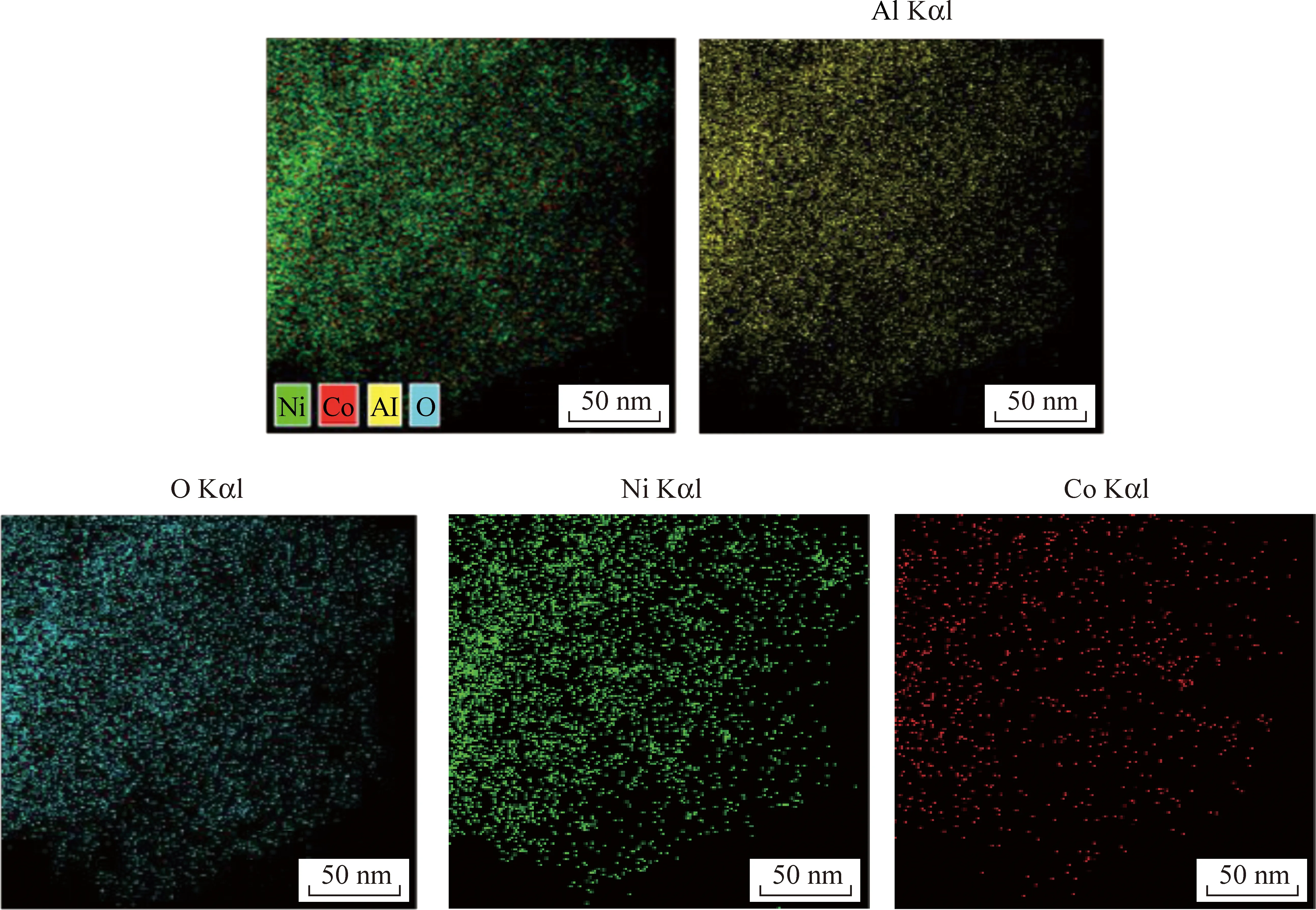

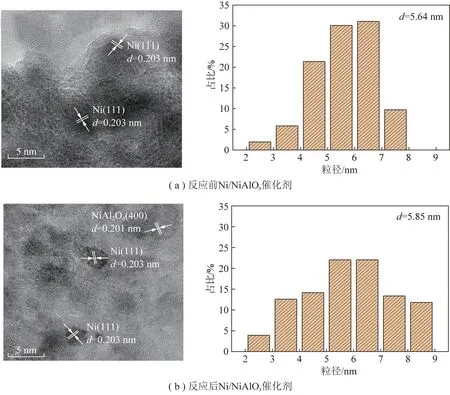

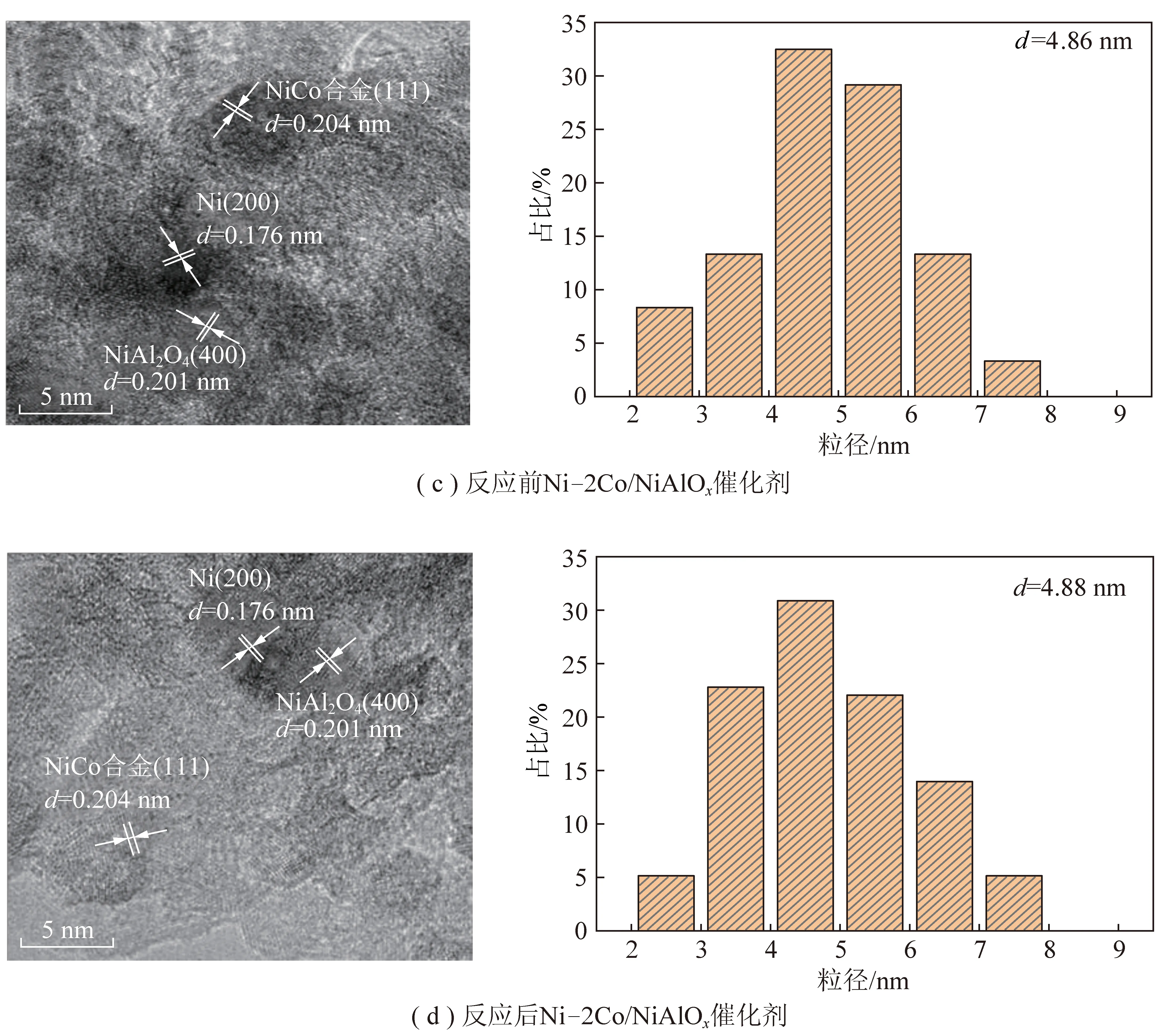

另一方面,催化剂性能与催化剂活性组分粒径有关[65-66]。为了获得Ni/NiAlOx、Ni-2Co/NiAlOx催化剂形貌,对还原后和反应后催化剂进行TEM表征。图7为Ni、Co、Al、O四种元素的X射线能谱分析,可以看出Ni-2Co/NiAlOx催化剂中Ni、Co分散均匀。通过测量晶格间距辨别出催化剂中含有Ni(111)、Ni(200)、NiAl2O4(400)、NiCo合金(111)晶面,进一步通过TEM证实NiCo合金形成,如图8所示。对比反应前后催化剂可知,活性组分Ni颗粒并未发生团聚现象,而且Co掺杂后催化剂粒径减小。

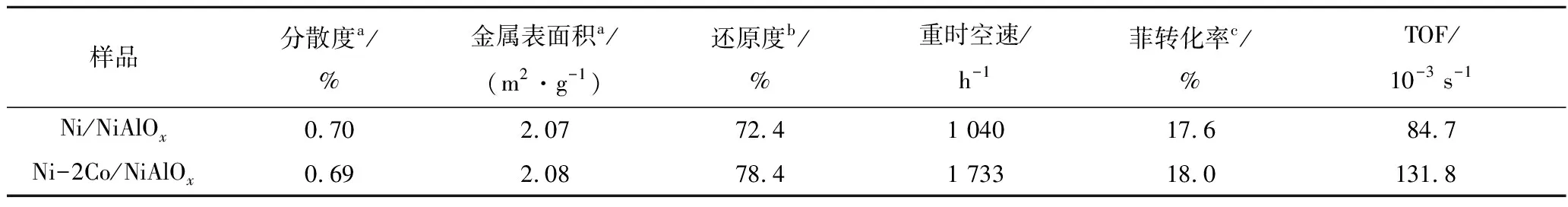

2.3 催化剂本征活性评价

在排除内外扩散的条件下,通过调整催化剂的质量或改变进料速率,提高空速,在菲转化率低于20%时,对Ni/NiAlOx与Ni-2Co/NiAlOx催化剂的本征加氢活性进行评价,结果见表3。对比2种催化剂在高空速下菲转化率,Ni/NiAlOx催化剂在1 040 h-1重时空速条件下,菲转化率为17.6%,Ni-2Co/NiAlOx催化剂在更加严苛空速(1 733 h-1)条件下,菲转化率为18.0%,高于未改性催化剂,而且Ni-2Co/NiAlOx催化剂的TOF为131.8×10-3s-1,Ni/NiAlOx催化剂的TOF为84.7×10-3s-1,Ni-2Co/NiAlOx催化剂本征活性明显高于Ni/NiAlOx催化剂,证明Ni-2Co/NiAlOx催化剂单个活性位点具有更强的菲加氢性能。此外,Ni/NiAlOx与Ni-2Co/NiAlOx催化剂的分散度和金属表面积基本一致,排除分散度对于加氢性能的影响,最终归因于适量Co掺杂可以优化活性组分的电子结构,降低Ni“缺电子”程度,有利于芳烃与过渡金属间的吸附与活化,提升催化剂性能。

图7 Ni-2Co/NiAlOx催化剂还原后TEM的X射线能谱分析图(EDS)Fig.7 TEM X-ray energy spectrum analysis figure (EDS) after reduction of Ni-2Co/NiAlOx catalyst

图8 Ni/NiAlOx、Ni-2Co/NiAlOx反应前后催化剂TEM图Fig.8 TEM figure of Ni/NiAlOx,Ni-2Co/NiAlOx catalyst before and after reaction

表3 Ni/NiAlOx与Ni-2Co/NiAlOx催化剂分散度及本征动力学

3 结 论

(1)为提升Ni/NiAlOx催化剂稳定性,选择金属Co作为杂原子掺杂剂,通过调控Co掺杂量优化催化剂性能。主要利用了在催化剂还原过程中,Co容易溶解入Ni晶格中形成NiCo合金,有利于活性组分还原,减小催化剂粒径,优化活性组分电子结构。

(2)在反应压力5.0 MPa、反应温度300 ℃、重时空速为52 h-1条件下,评价未改性催化剂与Co掺杂量为1%、2%、3%、4%催化剂菲加氢性能,所有催化剂均表现出较高的初始全氢菲选择性,但随着反应进行几种催化剂全氢菲选择性均呈现出下降趋势,Co掺杂量为2%时催化剂全氢菲选择性下降趋势最缓慢,在反应第6小时,全氢菲选择性高出未改性催化剂全氢菲选择性43%。此外,Ni-2Co/NiAlOx催化剂(131.8×10-3s-1)的TOF高于Ni/NiAlOx(84.7×10-3s-1)。

(3)通过XRD与TEM表征技术,证明了Ni-Co/NiAlOx催化剂形成NiCo合金相,减小催化剂粒径;进一步通过H2-TPR计算催化剂还原度,当Co掺杂量为2%时催化剂还原度最高,为78.4%,对比于其他催化剂可以提供较多的活性位点;结合X射线近边吸收光谱表征技术与d电荷密度计算,证明了Co掺杂优化了活性组分Ni电子结构,降低了活性组分Ni“缺电子”程度,有利于芳烃吸附与活化,提升催化剂性能。