预热解式煤粉工业锅炉大比例直燃耦合生物质的数值模拟研究

2023-05-22张瀚霖谭厚章张嘉烨胡中发程占军周月桂王学斌

董 琨,张瀚霖,谭厚章,张嘉烨,胡中发,程占军,周月桂,王学斌

(1. 天津大学 环境科学与工程学院,天津 300350;2. 国家能源集团新能源技术研究院有限公司,北京 102211;3. 西安交通大学 能源与动力工程学院,陕西 西安 710049;4. 上海交通大学 热能工程研究所,上海 200240)

生物质能源是一种可再生的零碳排放燃料,资源产量丰富,对其充分利用是实现我国“双碳”目标的重要途径。目前对生物质能源进行利用的方式主要有直燃、气化与热解3种,其中,直燃技术具有成本低、应用范围广等优势,是基于我国国情下的重点研究对象[1]。纯烧生物质往往会产生炉内结渣与腐蚀等问题,相比之下,煤与生物质耦合燃烧能够充分利用已有的燃煤设备,是实现燃煤过程CO2减排成本最低且最为成熟的技术。目前国内外关于煤与生物质耦合燃烧技术在燃煤电站锅炉上的应用研究已较为丰富,但受制于生物质收集成本高等约束,研究重点仍集中在低比例掺烧带来的各方面影响上。MUNIR等[2]在20 kW下行炉上进行生物质掺烧比例15%以内的实验研究,关注燃烧特性与污染物的排放情况,发现掺烧生物质有利于提高燃烧效率,并能降低NOx排放。HELMUT等[3]在0.5 MW燃烧炉上进行煤与生物质的耦合燃烧实验,重点关注了掺烧比例等因素对炉内燃烬率与NOx排放的影响,结果表明生物质掺烧比例在20%以下的工况均能实现99%的整体燃烬率,且生物质作为再燃燃料显著增强了NOx的还原。

不同于集中供能的电站锅炉,现有分布式供能的燃煤工业锅炉具备进行大比例耦合甚至全部改烧生物质燃料的条件。目前链条炉和流化床锅炉掺烧和全烧生物质在国内已得到较为广泛的应用。陈拓等[4]在60 MW循环流化床锅炉上开展大比例掺烧生物质实验,发现锅炉热效率升高,同时NOx排放有所降低。然而,相比之下更高效且自动化程度更高的煤粉工业锅炉大比例直燃耦合生物质的研究和工业应用案例较少。目前煤粉工业锅炉所面临的主要挑战是NOx排放控制,而预热解式燃烧技术已逐渐被认可为解决低氮难题的有效手段之一。朱书骏等[5]研究了难燃燃料在循环流化床内的预热解燃烧应用,其试验系统最终验证了预热解式燃烧技术的可行性与通用性,实现稳定燃烧的同时降低了NOx排放。许鑫伟等[6]设计了一种煤粉工业锅炉预热解式低氮燃烧器,实验结果表明,应用该燃烧器能够使得煤粉着火稳定,在最佳配风比下NOx排放可达到相应标准。陈隆等[7]以6 t/h、采用旋流预热解式燃烧器的锅壳式小容量煤粉工业锅炉作为研究对象,研究了生物质掺烧比例对锅炉热效率与污染物排放的影响,结果表明随着生物质掺混比例的提高,燃料中挥发分升高,NOx排放降低。由此可见,若能利用预热解式的煤粉燃烧技术实现大比例耦合甚至纯烧生物质,将有效解决低氮难题,实现生物质能源的充分利用。

笔者对25 t/h预热解式煤粉工业锅炉内耦合燃烧生物质进行数值模拟研究,讨论大比例耦合生物质对炉内温度场、壁面热流密度、气氛场与NOx排放的影响,以期对大比例直燃耦合生物质甚至全烧生物质在预热解式煤粉工业锅炉上的应用提供理论支撑。

1 模型与设置

1.1 模型验证与燃料特性

本文数值模拟依托某25 t/h预热解式煤粉工业锅炉展开。该锅炉炉膛呈L型布置,卧式炉为火焰燃烧的主要区域,立式炉为火焰燃烬区域。该煤粉工业锅炉的燃烧器为新型预热解式低氮燃烧器,由内到外包括中心风、一次风、旋流内二次风、预燃室、外二次风及燃烧区域等,一次风与内二次风之间设有分离套筒,使一次风射流与内二次风射流分离布置。内二次风出口与预燃室相连,预燃室上在圆周上均匀布置16个外二次风喷口,外二次风可通过风箱均匀布风送入炉膛。生物质将与煤质燃料耦合后经由一次风送入炉膛,通过改变2者的相对给粉量来调节生物质的掺烧比。锅炉的物理模型与燃烧器喷口的布置如图1所示。

数值模拟的网格模型采用ICEM软件进行划分,采用六面体结构化网格,并在预燃室内部、炉膛主燃区等重要计算区域进行网格加密。经网格独立性验证,最终选择网格数量为118.2万。同时,对典型煤粉燃烧工况进行模拟计算,将计算结果与实验测量温度场进行对比,验证了模拟的可靠性,可参照文献[8]。实验结果与模拟结果对比如图2所示,误差为±4.5%,小于工业常规要求的10%。因此,可认为该模型能较为准确地预测炉膛内的燃烧情况。

图2 测点实验结果与模拟结果对比[10]Fig.2 Temperature comparison between experiment and modleing[10]

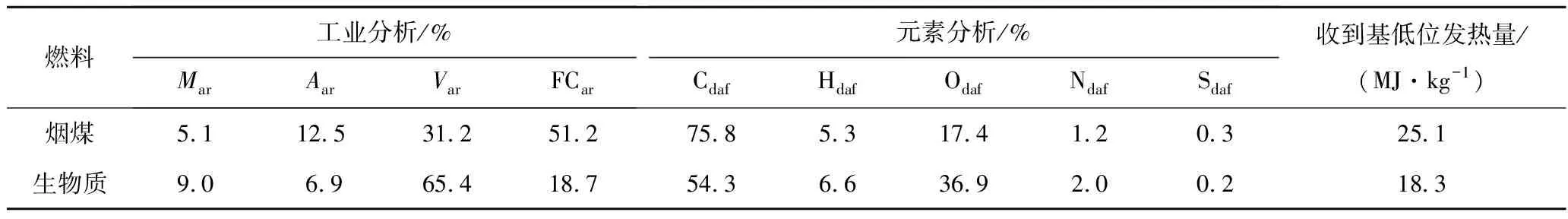

数值模拟研究选用烟煤作为煤质燃料,生物质燃料为一种典型的通用生物质[9]。2种燃料的工业分析与元素分析见表1。

表1 燃料的元素分析及工业分析Table 1 Ultimate and proximate analysis of fuels

1.2 计算方法与模型设置

固体燃料颗粒在锅炉内发生氧化、燃烧并释放热量的过程是一个复杂的物理化学过程,伴随着大量辐射、对流换热及热传导[12]。

煤粉工业锅炉运行时,炉膛内部高温烟气的流动认为处于湍流状态,为了考虑湍流对流动带来的影响,本文采用Realizablek-ε模型进行求解[10],该模型适用于模拟圆形旋转射流等带旋的湍流流动,与本文的燃烧器产生的流场十分贴合。对于固体燃料颗粒在炉膛内部的运动,采用离散相模型进行模拟,该模型分别采用欧拉法与拉格朗日法对连续相与离散相的运动过程进行求解。对于固体燃料颗粒内部的传热传质行为,结合实际工艺流程,煤、生物质燃料在进入煤粉工业锅炉前已进行磨制处理,粒径较小,能较好地符合颗粒内部温度均匀假说的成立条件;同时,前人研究[11]指出,当颗粒粒径在几百微米以下时,其内部的传热传质行为十分微弱,对燃烧过程的影响极小,因此,暂不考虑燃料颗粒内部的传热传质行为。

固体燃料颗粒在炉膛内部的燃烧过程是数值模拟的重点,包括热解、挥发分气相燃烧和焦炭燃烧3个过程。由于燃料特性差异,煤、生物质在燃烧过程中可能存在较大差别,在模型选择时需考虑。

对于烟煤燃烧过程,其热解过程采用两步竞争反应速率模型进行描述,考虑了挥发分析出速率受挥发分的影响。焦炭燃烧过程采用扩散/动力模型进行描述,该模型考虑了焦炭表面的反应速率和O2向颗粒表面的扩散速率对焦炭表面燃烧过程的影响,能够较好地模拟焦炭的实际燃烧状况[12]。

对于生物质燃烧过程,考虑到其挥发分高且更易挥发的特点,参考前人研究[13],采用单步反应速率模型对其热解过程进行描述,其中指前因子为4.310 6×107s-1,活化能为8.349 2×107J/kmol。同时,由于生物质焦炭更易着火与燃烧,直接采用煤焦炭的模型参数将无法对生物质焦炭燃烧过程进行准确描述,因此采用Intrinsic模型对该过程进行模拟,参数选择参考文献[14],参数包括控制质量扩散的系数为5×10-12,控制动力反应的指前因子和活化能分别为0.66 s-1和7.48×107J/kmol,焦炭的孔隙率为0.4,平均孔半径为1.6×10-6mm,比内表面积为4×105m2/kg。

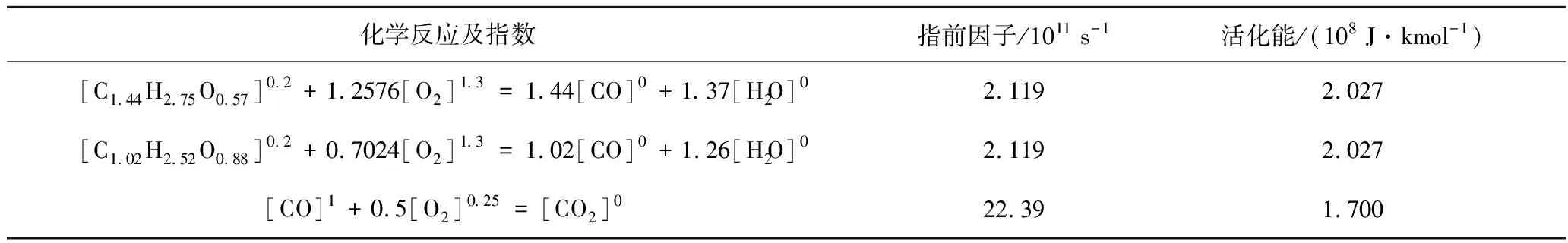

对于固体燃料颗粒的挥发分气相燃烧过程,参考文献[9],认为煤和生物质的挥发分为单一组分,并根据元素守恒假设其组成形式为CxHyOz,经计算,本文煤和生物质的挥发分组成分别为C1.44H2.75O0.57和C1.02H2.52O0.88。采用有限速率/涡耗散模型对该过程进行描述,对于挥发分气相燃烧过程发生的化学反应,假设其为生成中间产物CO的两步反应,反应的化学方程式与动力学参数见表2。对于炉膛内部的辐射作用,采用WSGGM模型计算三原子气体的吸收系数,并选择适用性更广的DO模型求解[15]。

基于收敛的热态场对炉膛内部的NOx生成进行计算,同时考虑热力型NOx和燃料型NOx的生成。针对煤和生物质不同的燃烧特性,参考YIN等[16]研究,认为煤的挥发分氮直接转化为HCN,生物质的挥发分氮转化为NH3,2者的焦炭氮均直接转化为NO。

表2 气相反应方程Table 2 Reaction of gas-phase

完成各模型设置后,根据耦合燃烧生物质的比例设计不同工况,对其边界条件进行相应调整后模拟计算。最终模拟结果采用TECPLOT进行后处理,以便后续分析讨论。

1.3 模拟工况与边界条件

L型煤粉工业锅炉中变比例耦合燃烧生物质的数值模拟研究,按照生物质掺烧比例分为了6个工况。模拟锅炉额定设计参数,并计算燃料的理论燃烧空气量,按照过量空气系数1.65送入过量空气,燃料经由燃烧器的一次风送入。为保证一定的炉膛输入热量与过量空气系数,在不同工况中根据掺烧比例计算得到生物质的需求量,并通过调节其质量流量实现掺烧比例的改变。

不同工况的编号与参数见表3。

表3 不同工况编号及参数Table 3 Numbers and conditions parameters of different cases

2 模拟结果及分析

2.1 温度场与壁面热流密度分布

2.1.1 温度场分布

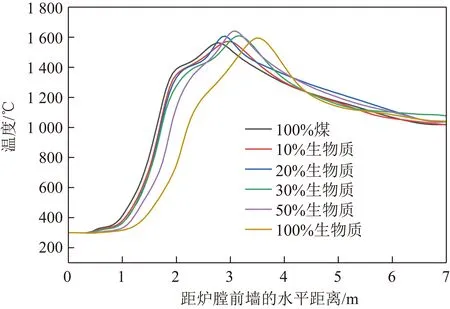

不同工况下锅炉内部的温度场分布云图如图3所示。从图3可以看出,各工况下炉膛内部火焰充满程度较好,且高温区域集中在预燃室与卧式炉的主燃区,而在立式炉燃尽区内,随着炉膛高度的增加,温度迅速降低。同时,随着耦合燃烧生物质比例的增加,卧式炉内的高温区域逐渐扩大,火焰呈变大的趋势。其原因在于:生物质的挥发分较高,初期受热后大量释放,而且生物质焦的着火特性优于烟煤,因此卧式炉主燃区内的燃烧随着耦合生物质比例的增加而得到强化。

图3 不同工况下炉膛温度分布云图Fig.3 Temperature distribution in furnace

结合图4可知,随着耦合生物质比例的增加,卧式炉中心的最高温度位置存在延后现象,纯生物质燃烧与纯煤粉燃烧相比,卧式炉中心最高温度位置后移约0.9 m,其主要原因为:所选生物质燃料含有更高的水分,当掺烧比例增大时会影响燃料的着火特性。

图4 不同工况下卧式炉中心温度的变化曲线Fig.4 Variation of temperature distribution in horizontal furnace center under different conditions

2.1.2 壁面热流密度分布

图5为不同工况下炉膛左墙的壁面热流密度分布对比。从图5可看出,不同工况下的炉膛左墙壁面热流密度呈基本相同的分布规律:在卧式炉内,沿着水平方向壁面热流密度呈先升高、后降低的分布,结合温度分布特点可知,这是由于卧式炉的主燃区处于炉膛前中段,在该区域内燃烧最为剧烈、烟气温度最高,同时随着内、外二次风的进入,烟气流动速度有所增加,因此辐射传热与对流传热均得到强化。而在立式炉燃烬区,随着炉膛高度的增加,燃烧已基本完全,烟气温度逐渐降低,因此壁面热流密度也逐渐减小。对比不同工况下炉膛左墙的壁面热流密度分布,随着耦合直燃生物质比例的增加,高传热量的区域延后,这与生物质的高含水量所造成的着火延迟有直接关系。

2.2 组分分布

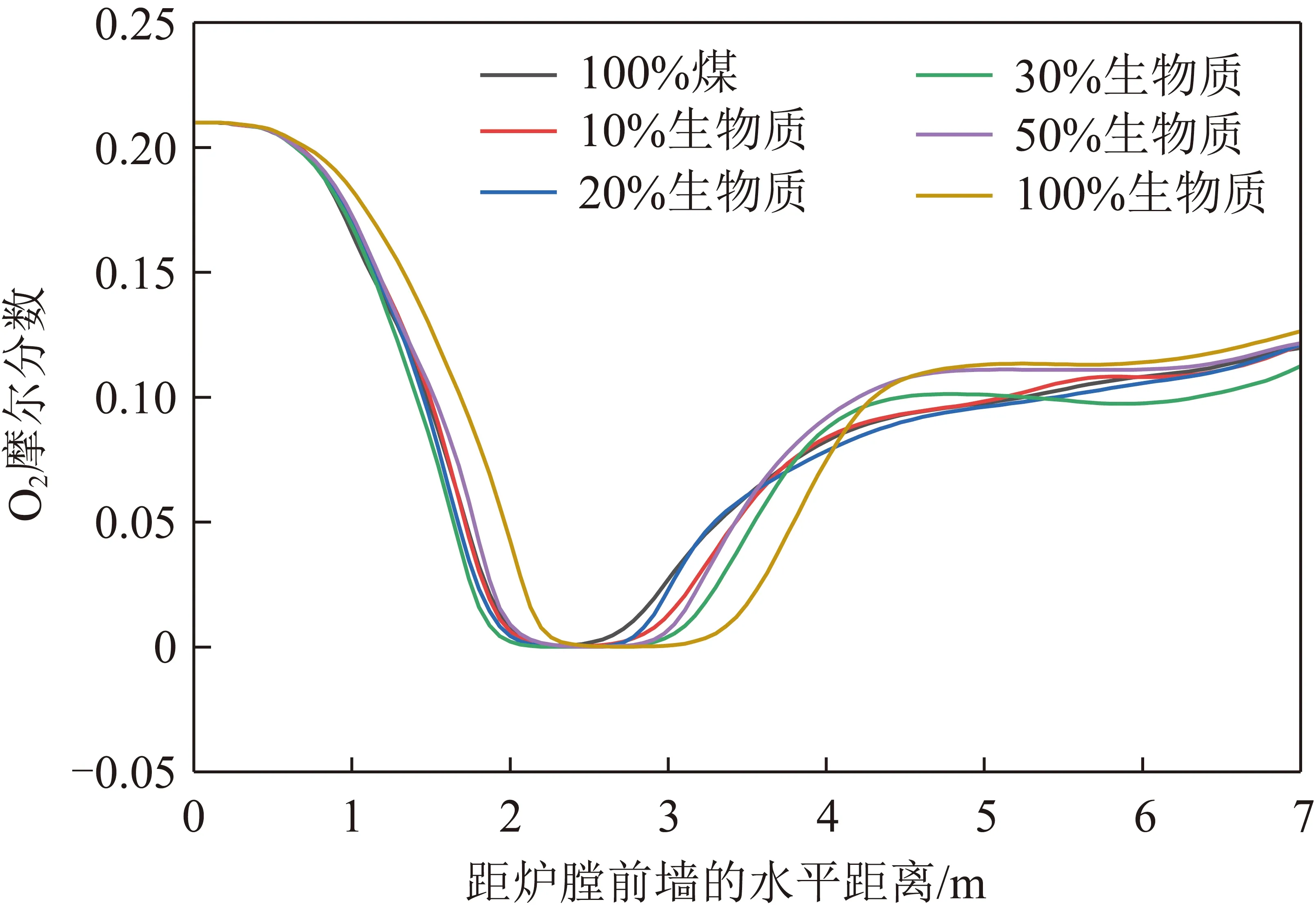

2.2.1 O2分布

炉膛内部O2体积分数可用以分析燃烧规律与烟气流动情况。不同工况下卧式炉中心O2摩尔分数的变化如图6所示。从图6可以发现,各工况下O2摩尔分数沿卧式炉中心具有相似的变化规律:在预燃室与卧式炉主燃区,燃料将发生剧烈燃烧,O2被迅速消耗,形成低氧区域;而在卧式炉后半段,随着内、外二次风的喷入,O2摩尔分数逐渐升高,使燃料完全燃烧。对比不同工况下的变化曲线,可以发现,随着生物质掺烧比例的增加,预燃室与卧式炉主燃区消耗O2的速率有减慢趋势,且所形成的低氧浓度区域也存在滞后现象。分析认为,这是因为生物质中的O元素质量分数高于烟煤,在各工况输入热量相同的条件下,其需氧量更低;同时,结合温度场分布规律,认为低氧浓度区域滞后与着火延迟相符,卧式炉内主燃区后移将使得低氧浓度区域形成滞后。

2.2.2 挥发分分布

图7为不同工况下的炉膛内部挥发分分布云图。从图7可以发现,随着生物质掺烧比例的增加,炉膛内部的挥发分摩尔分数明显增大,且在预燃室存在集中的趋势。因为生物质燃料的挥发分高,约为煤质燃料的2倍,因此,在耦合燃烧生物质时,生物质掺烧比例越大,混合燃料的挥发分越高。同时,相比于煤质燃料,生物质燃料由于挥发分高、热值低,在预燃室内更易脱除挥发分并参与燃烧,因此,随着生物质掺烧比例的增加,预燃室内挥发分沿一次风流道析出量不断增加,并在水平炉膛前段高温区呈集中的趋势。

图5 不同工况下炉膛左墙壁面热流密度分布云图Fig.5 Heat flux distribution on left wall of furnace

图6 不同工况下炉膛中心氧气摩尔分数分布Fig.6 Distribution of oxygen concentration along the central direction of furnace

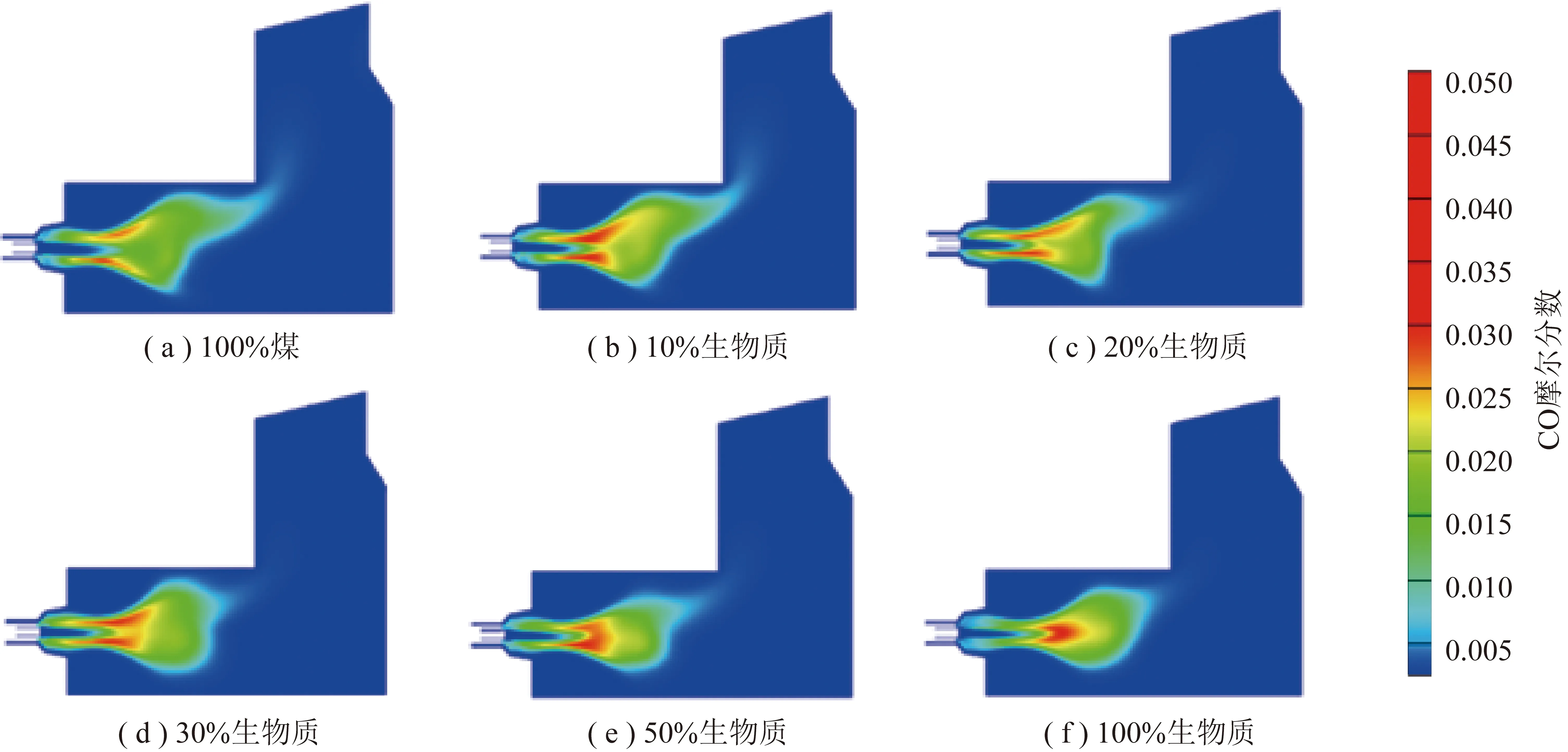

2.2.3 CO分布

图8为不同工况下炉膛内部的CO摩尔分数分布。由图8可知,炉膛内CO主要分布在预燃室与卧式炉主燃区,且在预燃室出口分布更为集中,而立式炉燃尽区的CO摩尔分数已基本降至0,其原因在于:部分燃料在预燃室内剧烈燃烧,使得O2摩尔分数迅速降低,导致该区域发生不完全燃烧,CO摩尔分数明显升高;部分预燃室出口的高温烟气与一次风混合后,将会迅速加热一次风所携燃料并与O2反应,促使燃料在低氧浓度的还原性气氛中生成大量CO;而随着外二次风的喷入,主燃区内将逐渐拥有充足的O2使得燃烧进行完全,CO摩尔分数逐渐降低。

图7 不同工况下炉膛内挥发分分布云图Fig.7 Volatile distribution of volatile in furnace at different conditions

图8 不同工况下下炉膛内CO浓度分布云图Fig.8 CO distribution in furnace at different conditions

结合图9发现,随着耦合燃烧生物质比例增加,上述分布规律更为明显,且预燃室出口CO摩尔分数逐渐增大,这是由于生物质的挥发分远高于烟煤,随着生物质掺烧比例的增加,混合燃料的挥发分逐渐升高,更易着火并燃烧,炉膛内O2被迅速消耗,低氧区域将会发生更多不完全燃烧,导致CO摩尔分数上升。

图9 不同工况下炉膛中心CO分布Fig.9 Distribution of CO concentration along the central direction of furnace at different conditions

2.3 氮氧化物排放

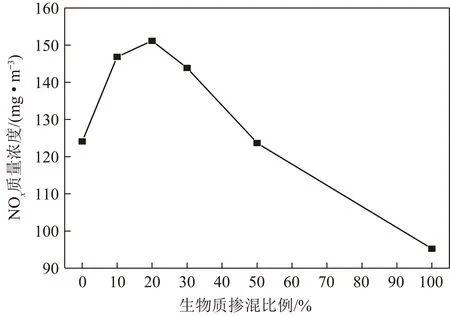

由于煤质燃料与生物质燃料的性质差异,在煤粉工业锅炉中大比例耦合燃烧生物质将会显著影响炉膛内部NOx的生成,造成最终污染物排放的差异。由于以往研究所选取生物质N元素含量较低,在燃烧过程中生成的燃料型NOx较少,因此最终NOx排放量下降。本文选取的生物质N元素含量高于烟煤,分析其不同掺混比例耦合燃烧工况下NOx排放的规律,将进一步完善耦合燃烧应用的理论支撑。

图10为6个不同掺烧比例工况下炉膛出口NOx的变化规律。在生物质掺烧比例从0增至20%时,炉膛出口NOx质量浓度呈上升趋势;而随着掺烧比例的进一步增加,炉膛出口NOx质量浓度逐渐下降,纯烧生物质工况较纯烧煤粉工况下降了23%。分析认为,生物质的掺烧对于NOx的生成主要产生2个影响:① 由于所选生物质N元素含量较高,随着其掺烧比例的增加,混合燃料中N元素含量相应提高,生成的燃料型NOx较多,在掺烧比例较低时导致最终NOx排放浓度上升;② 生物质燃料具有燃点低、挥发分高的特点,其受热分解后析出的碳氢化合物等与NOx发生还原反应,有效降低了NOx排放[17],而在本文新型预热解式低氮燃烧器中,在预燃室内易形成还原性氛围,更利于在燃烧初期反应,实现NOx的高效还原。

图10 NOx出口排放浓度Fig.10 NOx emissions at furnace outlet

从图10可以看出,随着生物质掺烧比例增加,生物质燃料热解产生的还原性气氛对NOx生成的影响强于N元素含量的影响,但在低比例掺烧条件下,生物质燃料N元素含量同样也会显著影响NOx生成。因此,在实际应用中,可通过对生物质燃料中N元素含量和燃烧气氛的控制实现较显著的NOx控制。

3 结 论

(1)针对分布式供热的工业锅炉,预热解式煤粉燃烧技术可实现煤粉工业锅炉大比例耦合生物质甚至全部改烧生物质,在适当控制生物质燃料含水量与收到基氮含量的条件下,大比例耦合生物质具备良好的炉内燃烧特性,同时可显著降低锅炉NOx排放。预热解式煤粉燃烧技术是实际工程上实现耦合生物质供能的有效技术手段之一。

(2)数值模拟结果表明,预热解式煤粉工业锅炉大比例耦合生物质后,炉内的温度场和壁面热流密度总体分布趋势与纯煤粉燃烧相似。随着生物质耦合比例增加,主燃区燃烧过程得到强化,但由于生物质水分较高,火焰总体存在火延迟现象,生物质燃烧与纯煤粉燃烧相比,炉膛中心最高温度推迟。预热解式煤粉工业锅炉大比例耦合生物质后,主燃区消耗O2的速率有所降低,挥发分与CO含量明显上升,且在预燃室内呈集中趋势。

(3)在生物质耦合比例低于20%时,受生物质燃料中氮含量高和火焰推迟的双重作用影响,NOx排放浓度随生物质耦合比例的增加逐渐上升;而当耦合比例进一步增大甚至全烧生物质时,还原性氛围的快速形成使NOx排放浓度逐渐降低,纯生物质燃烧相较于纯煤粉燃烧下降23%。