不同表面状态的6016 铝合金的结痂腐蚀及丝状腐蚀性能

2023-05-22冉凡青白永芳魏建国尹竹松

冉凡青,白永芳,魏建国,尹竹松

(天津忠旺铝业有限公司,天津 301700)

0 前 言

采用轻质材料是汽车轻量化的重要途径,而铝合金由于密度小、比强度和比刚度高、弹性好、抗冲击性能良好、耐腐蚀、耐磨、良好的加工成形性以及高的回收再生性等一系列优点,已成为各国汽车制造商减轻车重主要应用的材料[1-3]。

6016 铝合金在预处理状态下具有良好的成形性与优秀的表面质量,并具有烘烤硬化性,常应用于汽车外覆盖件产品。针对6016 合金的力学性能、成形性能、翻边性能等已有学者进行了大量的研究,但对于汽车外板极为重要的耐蚀性能的研究较少[4,5]。本工作对不同表面处理后的6016 合金进行了表面扫描电镜(SEM)观察,并进行了与汽车工业密切相关的结痂腐蚀(SCAB)及丝状腐蚀(FFC)试验,分析了材料不同表面形貌与耐蚀性能的对应关系,对工业生产具有一定的指导意义。

1 试 验

本试验材料均采用工业生产的6016 铝合金,以99.98%工业纯铝、纯Mg 以及Al-Cu、Al-Si、Al-Ti 等中间合金为原料,经60t 熔炼炉、精炼炉及铸造机,通过半连续铸造的方式,生产出630 mm×2 000 mm×6 000 mm的工业铸锭。然后经过均匀化、热轧、冷轧成1 mm 厚卷材,在连续退火炉进行固溶淬火。为研究不同表面对耐蚀性能的影响,设计了4 种不同表面的合金,分别为光板表面(MF)、光板+钛锆涂层(MF/TiZr)、毛化表面(EDT)、毛化+钛锆涂层(EDT/TiZr)。其中毛化需要预先制好毛化辊,毛化辊的制作流程包括:在光滑的辊面上通过电火花的方式加工出人为有序的凹坑,然后通过电镀喷涂的方式形成表面耐磨复合层,最后再进行表面削峰处理。6016 铝合金卷材完成冷轧后,最后进行一道次毛化辊轧制,压下率为0.3%,从而获得毛化表面。毛化板的粗糙度一般控制在(1.0±0.3) mm的范围,光板的粗糙度一般不作要求。钛锆涂层在连退线进行,包括酸洗和钝化2 个过程,其中酸洗在7%硫酸+1%氟化氢铵的配比溶液中进行,钝化在氟锆酸+氟钛酸+氟化氢铵的混合溶液中进行,需要控制氟离子浓度在300 mg/L,刻蚀时间6~12 s,从而获得上下表面均匀的钛锆膜,钛锆膜重的控制范围为2 ~8 mg/m2。上述光板+钛锆涂层(MF/TiZr)、毛化表面(EDT)、毛化+钛锆涂层(EDT/TiZr)的毛化和钛锆涂层工艺均一致。4 种材料的表面粗糙度和钛锆膜质量数据如表1。通过EVO18 扫描电镜对4 种不同处理的合金表面进行观察,然后进行结痂腐蚀(SCAB)及丝状腐蚀(FFC)试验。SCAB 试验和FFC 试验都是汽车工业常用的测试,用来模拟汽车在日常使用过程中的腐蚀情况。

表1 4 种材料的表面粗糙度和钛锆膜重Table 1 Surface roughness and TiZr film weight of four materials

SCAB 试验是先将2 个样片进行胶接,然后在一定湿度、NaCl 浓度和温度的环境中进行循环腐蚀,参照GB/T 20121 进行,完整循环周期为8 周。循环腐蚀完成后将试样在万能拉伸试验机上进行拉伸试验,记录试样剪切断裂的强度,并对比胶接断面的形貌。

FFC 试验需要在样片完成磷化和电泳之后进行,按GB/T 26323,先在表面预制划痕,然后进行标准规定的循环腐蚀过程,完整循环周期40 d。腐蚀完成后取出样片,然后对划线处的平均腐蚀长度和最大腐蚀长度进行统计,来表征材料FFC 腐蚀抗力。

2 结果与讨论

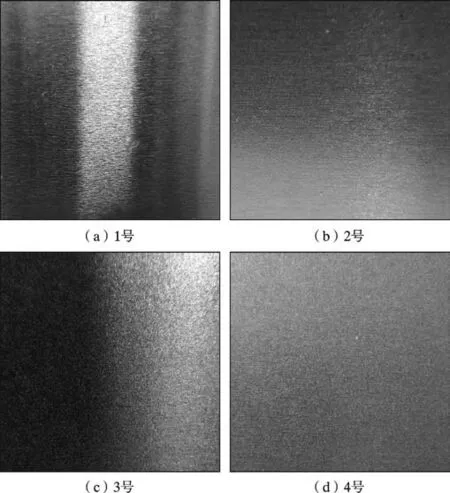

4 种不同表面的6016 合金的表面宏观形貌如图1所示。对比光板与毛化表面可以看出,光板表面有明显的轧制条纹,可以清晰分辨出轧制方向,而毛化表面不可见轧制条纹,表面均匀分布着毛化凹坑。对比钛锆与非钛锆表面可以看出,钛锆处理后表面形貌未有明显变化,但表面色泽发白,金属反光程度下降,这是由于表面形成的钛锆膜掩盖了原始金属表面所致。

图1 不同表面6016 合金宏观形貌Fig.1 Surface macro morphology of different 6016 alloys

4 种不同表面的6016 合金扫描结果如图2 所示。可以发现6016 合金经过钛锆处理后的表面均匀性要比未经钛锆处理的好,一些轧制和碱洗产生的细微裂纹会消失,表面更加均一;并且板材表面经放大后均有疏松现象产生,应该是在连退线经过碱洗和酸洗后造成的,但是钛锆处理后的表面疏松情况要轻一些。毛化处理可以减少冷轧产生的微裂纹,使表面更加平滑,尤其图2b 高倍图中长而深的冷轧裂纹,在毛化表面未有发现。

图2 6016 合金不同表面扫描结果Fig.2 SEM results of different 6016 alloy surface

1~4 号试样经过SCAB 腐蚀后的剪切强度分别为14.4,18.2,18.9,21.0 MPa。可以发现,毛化+钛锆处理(4 号)合金试样剪切强度最高,光板(1 号)合金表面的剪切强度最低,毛化(3 号)表面和光板+钛锆(2 号)的表面剪切强度相差不大,处于居中位置。

4 种不同表面的6016 合金经过SCAB 腐蚀后拉伸断开的胶接断面的形貌如图3 所示。可以发现毛化+钛锆处理合金(4 号)胶接断面是典型的胶层开裂,两边金属表面均覆盖有胶,未有脱胶部位。毛化处理(3号)和光板+钛锆处理(2 号)的合金表面大多数区域覆盖有胶,局部位置暴露出原始金属表面,如图3b,3c 中圈圈处,产生脱胶,其中光板+钛锆处理合金(2 号)脱胶区域大于毛化处理(3 号)表面。而光板(1 号)表面则产生了大面积脱胶,脱胶即指胶和金属从界面直接分离,说明金属与胶的结合比较差。4 种不同表面的合金胶接断面的形貌结果与拉伸测得的剪切强度结果一致,脱胶会导致剪切强度降低。

图3 不同6016 合金SCAB 腐蚀后的胶接断面Fig.3 The bonding sections of different 6016 alloys after SCAB corrosion

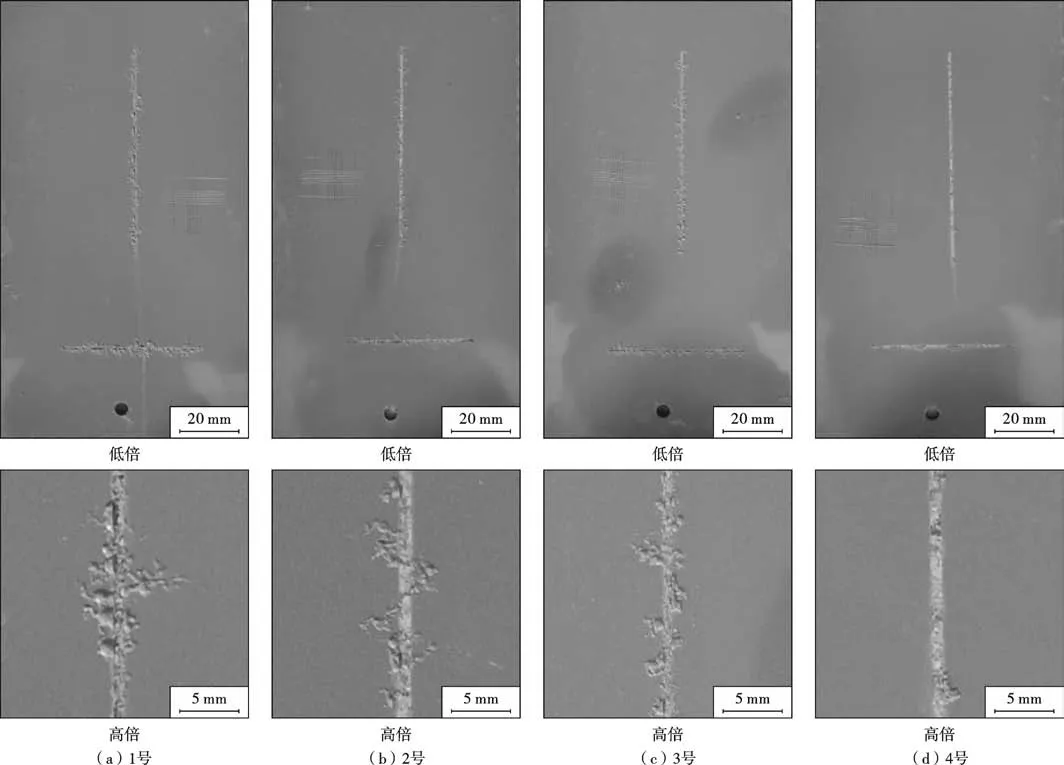

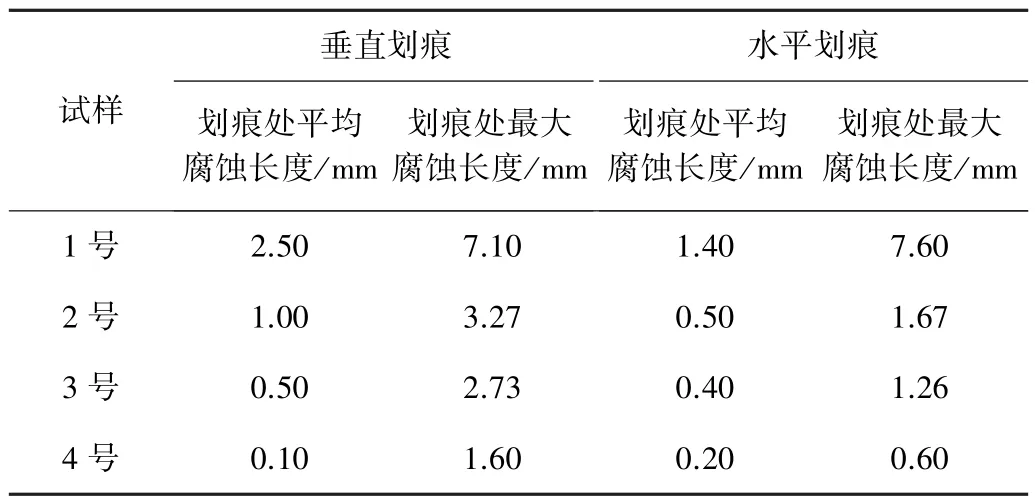

图4 为不同表面6016 合金FFC 腐蚀表面形貌,表 2 为FFC 腐蚀试验结果。

图4 不同表面6016 合金FFC 腐蚀表面形貌Fig.4 FFC corrosion surface morphology of 6016 alloy with different surfaces

从图4 与表2 可以看出,毛化+钛锆处理(4 号)的合金FFC 腐蚀的划线处平均腐蚀长度和最大腐蚀长度均为最小,光板(1 号)表面的合金划线处平均腐蚀长度和最大腐蚀长度均为最大。毛化处理(3 号)和光板+钛锆处理(2 号)的合金腐蚀长度处居中位置。此结果和SCAB 试验的结果一致。

表2 不同表面合金FFC 腐蚀试验结果Table 2 FFC corrosion test results of different surface alloys

从6016 合金SCAB 和FFC 的腐蚀结果可以得出结论,不同表面的耐蚀性由好到差的顺序为:毛化+钛锆处理(4 号)>毛化处理(3 号)≈光板+钛锆处理(2号)>光板处理(1 号)。由此可以得出结论,毛化处理和钛锆处理可以增强合金耐SCAB 和FFC 腐蚀的能力。结合合金表面微观形貌,仅经过冷轧后的6016合金表面具有大量的微裂纹和较多轧制条纹,这些微裂纹和轧制条纹在后续处理如胶接或磷化电泳时,会影响金属界面与胶层或磷化膜的结合。在后续循环腐蚀过程中,盐雾可以通过微裂纹轻易渗透入金属界面,在裂纹处形成原电池反应,造成材料的腐蚀或脱胶。而毛化处理可以显著减少冷轧表面长条纹的产生,钛锆处理则可以减少轧制和碱洗产生的细微裂纹,使合金表面更均匀,因此这2 种处理手段均可以提升材料的抗SCAB 和FFC 腐蚀的能力。而毛化与钛锆处理2 种手段相结合则更明显地提高了材料抗腐蚀能力。对于汽车板合金,进行毛化与钛锆处理是有必要的。

3 结 论

(1)毛化处理与钛锆处理可减少合金表面轧制和碱洗产生的细微裂纹,使合金表面更均匀。

(2)不同表面合金的耐SCAB 腐蚀和耐FFC 腐蚀能力由好到差的顺序为:毛化+钛锆处理>毛化处理≈光板+钛锆处理>光板处理。

(3)毛化处理与钛锆处理通过减少微裂纹,来减少腐蚀时产生的原电池位置,从而提升耐蚀性能。