搪瓷涂层改性技术及应用研究进展

2023-05-22孟国辉朱昌发王国强

杜 撰,陈 林,孟国辉,朱昌发,赵 鼎,王国强

(1.西安交通大学金属材料强度国家重点实验室,陕西 西安 710049;2.中国航天西安航空发动机有限公司,陕西 西安 710065)

0 前 言

在富氧条件(即氧含量大于21%的气体氛围)下,绝大多数金属会发生富氧燃烧现象,与木材、尼龙等材料的燃烧相似的是,富氧燃烧时,其特征表现为温度的急剧升高,产生火焰并伴随着热量的急剧释放[1]。美国在航天飞机氢氧发动机(SSEM)的研制过程中开展了粒子撞击燃烧试验,结果表明,所有的耐热钢和高温合金在氧含量为92%富氧、30 MPa 压力和500 ℃高温条件下均存在燃烧现象[2],为了防止金属出现富氧燃烧现象,并提高合金在各种腐蚀环境(如:高温氧化、熔融盐腐蚀、熔融金属腐蚀、水蒸气腐蚀和浓酸腐蚀等)下的使用性能,需在金属表面涂覆高温防护涂层。传统使用的高温防护涂层有金属涂层和陶瓷涂层。其中,金属涂层,如渗铝涂层、包覆MCrAlY 涂层(M 可为Ni、Co 元素),在高温服役过程中会因为与基体发生互扩散作用导致一些金属元素的富集和流失,并形成一些有害相,从而降低涂层的保护效果甚至导致涂层的失效[3]。例如,金属涂层中的Al 含量通常高于合金基体,由于高温下的互扩散作用,涂层中的Al 向金属基体扩散,并在金属基体内富集并与之反应,生成如Ti3Al、Ni3Al、TCP 的脆性相,与此同时,涂层表面Al 的流失使其不能维持表面Al2O3的生长,合金基体的元素便扩散迁移至涂层表面,影响表面氧化膜的致密性,减弱了涂层的防护性能,可能导致涂层的过早剥落[4]。陶瓷涂层通常采用物理沉积法制备,其硬度高、耐磨性好,然而其热膨胀系数较小,当陶瓷涂层与具有高热膨胀系数的金属基体烧结在一起时,在热循环条件下往往会因为热失配应力产生界面裂纹,导致涂层失效[5]。除了金属涂层和陶瓷涂层,搪瓷涂层凭借自身优异的高温强度、抗腐蚀性能和一定的抗氧化性能也在高温腐蚀防护领域吸引了人们的极大兴趣。

搪瓷涂层是在金属部件表面涂覆一层或多层无机非金属材料,通过特殊工艺,使金属和无机材料在高温下发生物理化学反应,于界面析出大量晶体,使得基体材料和无机非金属涂层之间形成化学键,以实现紧密的结合,最终得到耐高温腐蚀、耐磨、抗冲击、光滑绝缘的涂层[6]。在搪瓷涂层的制备过程中,初始阶段时,分布在基体表面的搪瓷釉并不致密,氧气可以通过其中的间隙到达基体,基体与氧气反应生成一层厚度约为几微米的氧化膜,随着温度上升,搪瓷釉熔融形成液相变得致密,同时切断了氧气的通道,氧化膜停止生长,搪瓷釉与氧化膜及基体发生化学反应,生成的合金沉淀形成锚点互锁,提供紧密的结合[7]。

目前,搪瓷涂层在航空、航天发动机热端部件防护领域获得了广泛应用。俄罗斯最早将搪瓷涂层应用在PД120 液氧/煤油高压补燃发动机的高温富氧燃气通道内壁,用以对高温合金基材进行阻燃抗氧化、防冲刷保护,但搪瓷涂层会出现不同程度的崩瓷现象,即搪瓷涂层的局部崩落[8]。在俄罗斯RD-170、RD-180、RD-191 等高性能液氧/煤油火箭发动机研制带动下,我国开发了新的阻燃涂层体系,即通过向搪瓷涂层中添加Al2O3、Cr2O3、CoO2或TiO2等耐火陶瓷氧化物来制备金属-陶瓷-搪瓷复合涂层,大幅度提高了搪瓷涂层的抗高温氧化性和抗热震性。该涂层已成功应用于飞行器发动机的热端部件[9],如我国现役液氧/煤油FDJ 发动机的富氧燃气通道内采用搪瓷基复合涂层进行阻燃。除此之外,航天科技集团第六研究院尝试对搪瓷涂层材料进行了纳米化改性,通过纳米化带来的小尺寸效应和界面/表面效应降低了涂层材料的烧结温度和烧结后的崩瓷现象[8],并应用到120 t/18 t 两型液氧煤油发动机涡轮氧泵零部组件中。据文献报道,由纳米氧化物改性的搪瓷涂层已在液体火箭发动机上实现应用,可对涡轮燃气通道材料进行阻燃防护,且各种试验数据表明涂层能够完全满足发动机的使用要求[10]。

1 搪瓷涂层的结构和种类

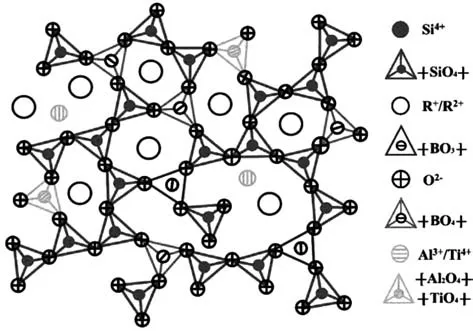

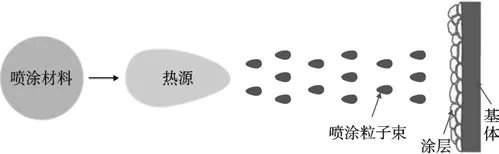

搪瓷釉的主要成分为氧化硅、氧化硼、氧化铝、氧化锆等惰性氧化物,其主要结构如图1 所示,是由稳定的硅氧(或硼氧、磷氧)多面体构成的无规则排列网络空间,其间外体空穴还按照一定配比关系存在Na+、Ka+、Zn2+、Ca2+等助溶剂离子,得益于稳定的硅氧网络结构,腐蚀气氛难以向合金基体扩散[12]。Schaeffer[13,14]指出,高温下氧在硅氧网络结构中的扩散是借由溶解在硅氧网络中的氧分子与非桥氧的交换来完成的。当搪烧温度达到900 ℃时,硅氧网络结构中氧的溶解度仅为10-15cm-3量级[15],稳定的硅氧网络结构使溶解氧与非桥氧的交换变得困难,因此搪瓷涂层有非常低的氧迁移速率,表现出优异的抗氧化和耐腐蚀性能。

图1 搪瓷涂层硅氧网络结构示意[11]Fig.1 Schematic diagram of silicon-oxygen network structure of enamel coating[11]

目前使用的搪瓷涂层主要有3 种:玻璃涂层、微晶玻璃涂层和玻璃基复合涂层[16]。玻璃涂层完全由玻璃组成,而不含其他填料或微晶。Chen 等[17]在Ti-6Al-4V 表面制备的玻璃涂层中会出现微孔,但在后续高温氧化过程中微孔消失。微晶玻璃涂层是在玻璃相的基础上,通过多级热处理,控制玻璃析出各种纳米或亚微米级晶体得到的一种玻璃相与细小微晶相复合形成的材料[18]。通过调整母体玻璃的组分和热处理制度,可以达到控制晶化的目的,进而调控微晶玻璃涂层的物理性能及力学性能,如热膨胀系数、强度、韧性和软化温度。但是,因热处理制度复杂,微晶玻璃涂层制备过程中极易形成粗大晶体或发生晶型转变导致涂层失效,所以经济价值和可操作性都较差[19]。玻璃基复合涂层是以玻璃相为基体,向其中添加耐高温的无机填料或金属填料等增强体制得的复合材料[20]。米丰毅等[21]在钛铝金属间化合物表面涂覆了一层添加了ZrSiO4陶瓷颗粒的玻璃基复合涂层,经过700 ℃条件下的1 000 h 高温氧化和600 h 热腐蚀试验,涂层与基体仍结合良好,未出现破损,避免了基体的高温腐蚀,说明玻璃基复合涂层有很强的高温稳定性。玻璃基复合涂层作为惰性氧化物的集合体,在高温氧化过程中,本身已不会再被氧化,致密的涂层可抑制外界的腐蚀介质向基体扩散。但在涂层制备过程和高温腐蚀过程中,涂层与基体间生成了一个界面反应层,主要成分是α-Al2O3、TiO2、Al2SiO5和Al2TiO5,高温腐蚀时,基体组元以微小的速率与氧反应,界面反应层变厚,基体被腐蚀且基体与搪瓷涂层结合力减弱。

2 搪瓷涂层的制备

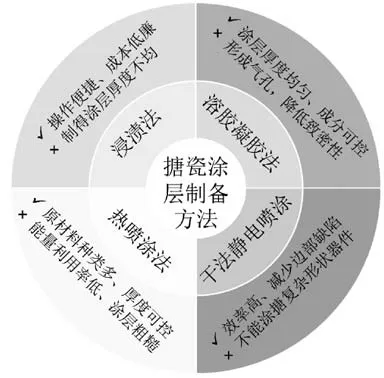

目前搪瓷涂层的制备工艺主要包括浸渍法、溶胶凝胶法、干法静电喷涂以及热喷涂法。

浸渍法[7]是一种较为传统的制备方法,将一定成分的原料球磨混合,在800 ~1 400 ℃下熔融处理后置于水中冷淬得到搪瓷釉料,将其湿磨成料浆,金属基体表面预处理(喷砂、预氧化、超声清洗、烘干)后浸没于一定浓度且搅拌均匀的搪瓷料浆中,停滞一段时间后取出,待充分干燥后于电阻炉内烧结即可得到搪瓷涂层。浸渍法操作简单,成本低廉,但得到的搪瓷涂层厚度不均匀,在热循环条件下易累积热应力,导致涂层开裂剥落。

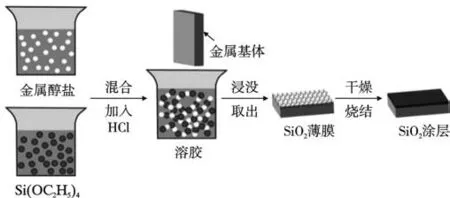

溶胶凝胶法[7]的原理如图2 所示(以SiO2搪瓷涂层为例),是将易水解的金属醇盐或无机盐溶解在有机溶剂中,利用催化剂加速溶质与水发生的水解、缩聚反应,形成溶胶(胶体粒子聚集构成网状并呈胶质状态),将金属基体浸没于溶胶中,取出后经凝胶化、干燥、烧结等处理后即得所需涂层。溶胶凝胶法与传统的制备工艺相比有一系列的优点,如涂层制备温度低、涂层厚度均匀、成分配比可控并且适用于复杂形状的金属基体,但是溶胶凝胶法的缺点是凝胶化过程中会形成大量细微气孔,降低了涂层的致密性。Vijayalakshmi等[22]采用溶胶凝胶法分别以Ca(NO3)2·4H2O 和P2O5作为Ca 和P 的前驱体,在316LSS 不锈钢表面制备了搪瓷涂层,其与金属基体结合强度可达30 MPa,若多层复合,其结合强度可达46 MPa。王婧姝等[23]采用溶胶凝胶法在Ni-Cr-Fe 合金基体表面制备了SiO2-Al2O3搪瓷涂层,制得涂层均匀致密,厚度约7.8 μm,经热冲击试验后脱落率小于10%,表现出较高的结合强度。

图2 溶胶凝胶法制备搪瓷涂层[7]Fig.2 Preparation of enamel coating by sol-gel method[7]

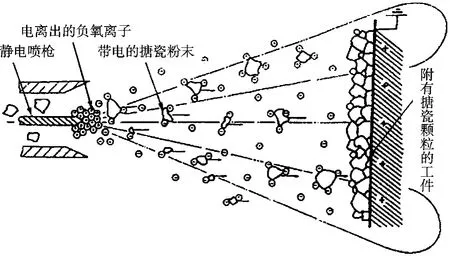

干法静电喷涂[7]是指利用有机硅烷使搪瓷粉末带有负电荷,采用高压在喷枪与金属基体间形成静电场,将带负电荷的粉末粒子喷出,沉积在经预处理后的带正电荷的金属基体表面,形成粉坯试样,再于马弗炉内,950~1 000 ℃下高温搪烧,得到搪瓷复合涂层包覆的合金样件成品,其原理如图3 所示[24]。干法静电喷涂操作简单、涂搪效率高、可减少边缘部位的缺陷。但其喷涂设备庞大、需在密闭环境中进行、不能对形状复杂的器件涂搪、对喷涂粉末粒径要求高、烧结后涂层孔隙率高、涂层厚度不超过200 μm。段久华等[25]采用干法静电喷涂在钢板表面制备搪瓷涂层用作热水器内胆,得到的涂层厚度均匀、耐冲击、耐酸碱、密着性好。

图3 干法静电喷涂机理图[24]Fig.3 Dry electrostatic spraying mechanism diagram[24]

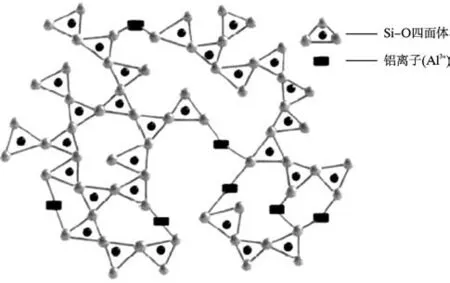

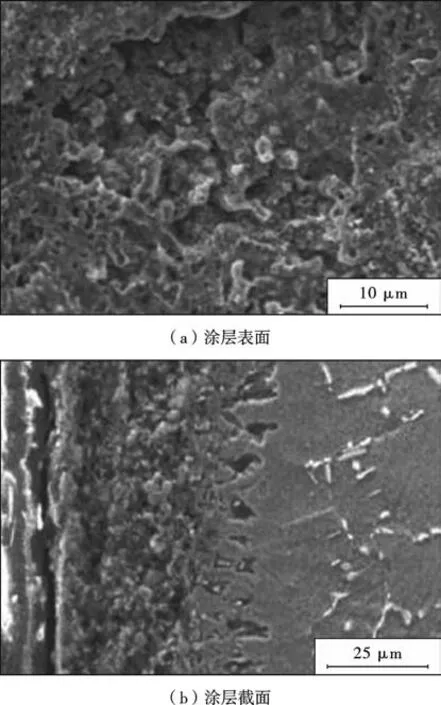

热喷涂[7]制备搪瓷涂层的原理如图4 所示,利用热源将搪瓷釉料加热熔化,依靠高速压缩气流,将熔化的釉料雾化、分散并推动釉料以一定速度喷射撞击至基体表面,喷涂粒子经历变形、冷凝、收缩等过程后,堆积在基体表面形成搪瓷涂层。热喷涂法具有操作灵活、喷涂效率高、成分可控、涂层厚度可控、基体温度低、热影响区小、可喷涂的材料种类多等优点,但其也存在热量利用率低、釉料利用率低、制备的涂层表面粗糙度大、与基材结合强度低、内部孔隙率大等缺陷。Choi 等[26]使用热喷涂法在Ti-6Al-4V 合金基体表面分别制备了Ni-18Cr-6Al、Ni-22Cr-10Al-1Y 和TiAlO 涂层,研究发现3 种涂层均可有效缓解钛合金基体的高温腐蚀速率,其中NiCrAlY 涂层的抗氧化效果尤为显著。Xie 等[27]采用热喷涂法在Ti60 合金表面制备了Co-Ni-Cr-Al-Y 搪瓷涂层,其组织致密、厚度均匀、与基体结合良好,经800 ℃、200 h 氧化后,搪瓷涂层表面依然平整,氧化速率显著降低。

图4 热喷涂原理示意[7]Fig.4 Schematic diagram of thermal spraying principle[7]

图5 是以上几种方法的优缺点汇总,可见搪瓷涂层制备方法简单、成本低,适用于不锈钢、钛合金及高温合金等多种合金基体,适合大规模生产,易于工业化,因而越来越受到人们的关注。

图5 搪瓷涂层制备方法及其优缺点Fig.5 Enamel coating preparation methods and their advantages and disadvantages

3 搪瓷涂层使用局限及改性技术

搪瓷涂层的高温软化和本征脆性限制了其在高温以及热冲击等苛刻环境下的服役[28,29]。搪烧过程中,为了保证搪瓷釉料的流动性,使其能均匀覆盖合金基体,一般选定的烧制温度较搪瓷釉的软化点高150 ℃。若搪瓷的软化点较高,为了保证搪瓷釉料的流动性就需要过高的搪烧温度,这极易损害合金基体的组织结构、力学性能,甚至造成合金构件的软化变形;软化点通常应高于服役温度100 ℃,若搪瓷软化点太低,其能够保持刚度的最高服役环境温度也会下降,这也就形成了服役温度、软化点、烧结温度三者之间的矛盾[19]。Sarkar 等[30]在γ-TiAl合金表面制备了MgO-SiO2-TiO2搪瓷涂层,在800℃下氧化100 h 后,对比合金氧化前后质量发现几乎没有发生变化,证明了涂层在800 ℃的工作温度下具有良好的保护效果,而在1 000 ℃下,由于服役温度高于涂层软化点,涂层被氧化仅25 h 后便从基体脱落。

搪瓷涂层的本征脆性使得涂层受到热应力时容易以裂纹的形式缓解应力集中,且搪瓷内部裂纹易失稳扩展,使得涂层以开裂、崩块、脱落、减薄等形式失效[29],因此在热冲击条件下使用寿命较低。陈明辉[28]在不锈钢基体上制备了含有片状NiCrAlY 合金颗粒的搪瓷涂层,通过一系列试验对比发现,NiCrAlY 添加量为30%时的搪瓷涂层的热膨胀系数比单相搪瓷涂层的提高了15%,其断裂韧性约为单相搪瓷涂层的2.1 倍,使搪瓷涂层的力学性能得到极大改善,能够更有效地抵抗热震条件下裂纹的扩展。

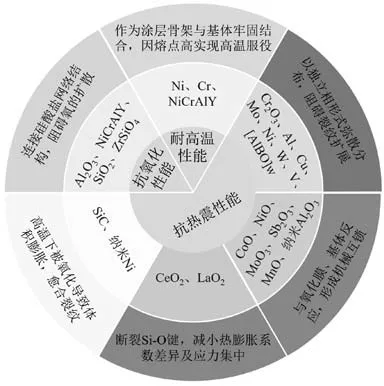

搪瓷涂层的氧迁移率低,制作成本低,适合作为金属基体的高温防护涂层,但搪瓷涂层的高温软化和本征脆性限制了搪瓷涂层的使用范围。当服役温度高于软化点时,搪瓷涂层将软化,减弱与基体的结合力,导致脱落失效;涂层的本征脆性使涂层内容易累积热应力,进而产生裂纹,导致涂层剥落失效。因此,需要对搪瓷涂层组织结构进行改性,在提高搪瓷涂层抗氧化能力的基础上,提高其耐高温性能和抗热震性能,国内外学者对此进行了许多研究,分析了影响搪瓷抗热循环性能的因素,如搪瓷涂层力学性能、热膨胀系数、涂层与基体的界面结合能力等,基于搪瓷涂层的硅氧网络结构,使用第二相改性解决相应问题,如图6 所示列举了一些常见第二相的改性机理,基于这些改性机理,国内外学者提出了颗粒增韧、调节热膨胀系数、调节界面稳定性、裂纹自修复这4 种改性方法。

图6 搪瓷涂层中常见第二相及其改性机理Fig.6 Common second phases in enamel coating and their modification mechanisms

3.1 颗粒增韧

颗粒增韧是目前使用最多的一种搪瓷涂层改性方法,是按照一定比例,将搪瓷釉与多种第二相颗粒混合制备复合涂料的方法,添加的第二相可以是陶瓷,如ZrSiO4[31]、Al2O3[32]、CeO2[33]、ZrO2,或是金属粉末,如NiCrAlY[34]、Ni[2],也可以是陶瓷加金属粉末,其作用不尽相同。

3.1.1 提高涂层抗氧化性能

Al 作为硅酸盐网络形成剂,加入含Al 元素的第二相可以提高搪瓷涂层的抗氧化能力。硅酸盐网络中按一定配位关系连接的助溶剂阳离子会打断网络结构中固有的连续性,Al2O3作为玻璃网络的形成剂,在服役时期可部分溶入搪瓷釉基体中,如图7 所示,Al3+可以取代部分助溶剂阳离子,以重新连接被破坏的网络结构,Al2O3还可以诱导搪瓷中Na、Zn 等助溶剂组分向界面偏聚,并与之反应,进一步减少搪瓷中助溶剂阳离子含量。所以Al2O3的加入可以降低非桥氧的数量,阻碍大气中氧与搪瓷中非桥氧的互换,另外,分散在搪瓷涂层中的Al2O3颗粒也可阻碍氧的扩散,增加氧的扩散难度,由此,Al2O3颗粒能大大降低氧的扩散速度[19],以满足高温氧化防护涂层的需求。除此之外,NiCrAlY 合金颗粒在高温富氧的服役环境中,其表面会形成一层连续的α-Al2O3薄膜,有效地阻碍了氧的扩散,降低了氧化速率,且涂层内扩散空位出现少,利于涂层与氧化膜之间的紧密结合[34,35]。因此,NiCrAlY 合金颗粒能有效缓解合金基体的腐蚀速率,为基体提供很好的防护作用。

图7 加入Al2O3后搪瓷涂层的硅氧网络结构[19]Fig.7 Silicon-oxygen network structure of enamel coating after adding Al2O3[19]

3.1.2 提高涂层抗高温性能

借助于第二相颗粒与瓷釉发生的原位界面反应,可以实现搪瓷涂层的低温烧结、高温服役。在烧结过程中,搪瓷釉因玻璃化转变温度和软化温度低,可以在较低温度软化并流动覆盖合金基体,添加的第二相一般具有高熔点,在烧结温度下能部分溶解进入搪瓷釉,参与搪瓷釉硅氧网络结构的重组,而未溶解的第二相则成为复合涂层的骨架。因此搪烧后搪瓷基复合涂层的玻璃化转变温度和软化温度相较于搪烧前大大提高,从而实现了搪瓷涂层的低温烧结及高温服役。

使用Ni 作为第二相颗粒加入搪瓷涂层时,搪烧温度高于Ni 的再结晶温度(710 ℃),所以Ni 晶粒会迅速长大并互相连接,形成一个如图8 所示的泡沫状的金属骨架,并与合金基体形成牢固的冶金结合,搪瓷釉软化、流动,并填充在金属骨架间起致密化作用,这种特殊的结构使复合涂层同时具有良好的韧性和高温性能[2]。另外,因为Cr 的晶格常数(0.288 46 nm)较Ni的晶格常数(0.352 36 nm)小,且BCC 结构的Cr,其间隙数和原子数都较FCC 结构的Ni 小,Cr 也就得以在Ni 中快速扩散,所以常常会将Cr 与Ni 搭配使用,促进泡沫状骨架的连接,提高搪瓷涂层的强度[2]。

图8 金属骨架形貌[2]Fig.8 Metal skeleton morphology[2]

3.1.3 提高涂层抗热震性能

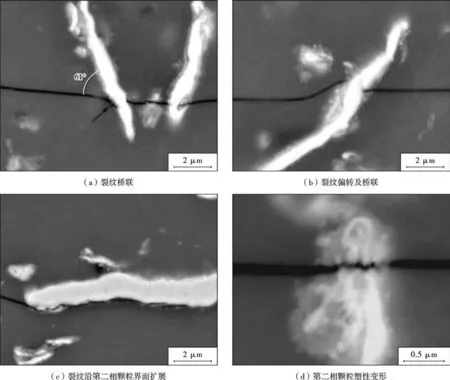

如图9 所示,裂纹遇到第二相颗粒时会发生桥联、偏转或使第二相颗粒塑性变形甚至发生穿晶断裂,这个过程使得裂纹扩展所需能量增加,因此添加第二相颗粒也有助于提高搪瓷涂层的强度和断裂韧性[29]。Cr2O3是一种高温氧化物,熔点高达2 435 ℃,且化学稳定性好,因而常被用作耐高温材料的主要组分,但Cr2O3在搪瓷釉中的溶解度很小,所以搪瓷釉中的Cr2O3颗粒大部分以独立相形式存在,小部分形成Ca5Cr3O12相,这些独立相在涂层中弥散分布,起到荷载传递、裂纹偏转、裂纹桥联的作用,进而达到增韧搪瓷涂层的目的[36,37]。Dlouhy等[38]制备了含30%(体积分数)钒颗粒的搪瓷涂层,经 测试发现其断裂韧性比未强化搪瓷涂层高约65%。

图9 裂纹与第二相颗粒作用方式背散射扫描电镜图片[29]Fig.9 Backscattered SEM images of the interaction mode between crack and second phase particles[29]

所以,利用第二相颗粒改性,可以实现搪瓷涂层物理性能的原位调控,采用不同第二相的配合加入,可以做到同时提高搪瓷涂层抗氧化性能、抗高温性能和抗热震性能,简单高效,经济可行。但颗粒增韧只能在有限范围内提高搪瓷涂层的抗热震性能,当热应力积累到一定程度后,裂纹将继续扩展。

3.2 调节热膨胀系数

调节搪瓷涂层的热膨胀系数可以改变涂层的抗热震性能。搪瓷材料的热膨胀系数很小,当它与具有较高热膨胀系数的金属材料经高温烧结在一起时,因涂层与基体的变形量不同进而产生热应力,应力集中导致在高畸变能区产生微裂纹,微裂纹的横向和纵向扩展便会导致涂层的脱落,也就是崩瓷现象。所以通常使用稀土氧化物加入到搪瓷涂层,使硅酸盐网络结构中的Si-O 键断裂,以此增加涂层的热膨胀系数。调节搪瓷涂层的热膨胀系数,使其略小于合金基体,在搪瓷涂层中将形成压应力区,这些压应力区的存在会阻碍搪瓷中裂纹的直线扩展,迫使其发生偏转,增加了搪瓷涂层的断裂功,阻碍裂纹的失稳扩展,提高涂层抗热震性能[9]。

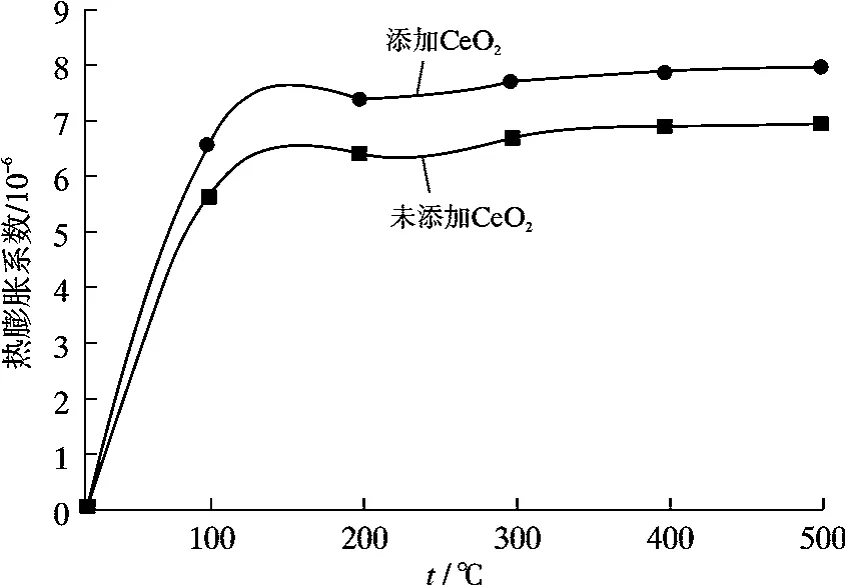

倪亚茹等[39]的试验表明,稀土氧化物CeO2是通过影响硼铝硅酸盐体系的玻璃形成区来调节热膨胀系数,提高搪瓷涂层的稳定性。安志斌等[40]的试验结果如图10 所示,加入CeO2后的搪瓷涂层的热膨胀系数增加了14.4%,表明在搪瓷涂层中加入CeO2能大幅度提高自身热膨胀系数,除此之外,还适当地提高了涂层孔隙率,降低了弹性模量,这意味着CeO2减小了热应力,释放了残余应力,缓解了应力集中程度,提高了涂层的抗热震剥落性能。

图10 添加与未添加CeO2的搪瓷涂层热膨胀系数随温度变化情况[40]Fig.10 Thermal expansion coefficient of enamel coatings with and without CeO2 addition as a function of temperature[40]

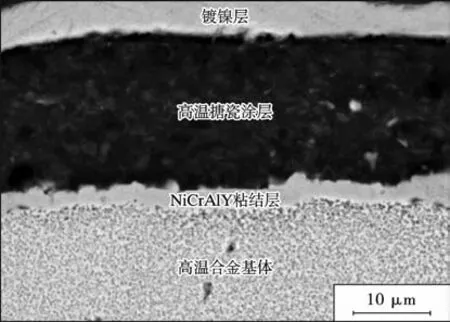

另外,有研究认为[41],可以通过加入一个中间过渡层的方法调节热膨胀系数,中间层的存在使热膨胀系数沿复合涂层厚度方向梯度变化,以此减缓在热循环服役过程中产生的应力集中,如图11 所示。

图11 搪瓷/ NiCrAlY 复合涂层截面显微组织[42]Fig.11 Section microstructure of the enamel/NiCrAlY composite coating[42]

虽然调节热膨胀系数可改善搪瓷涂层的抗热循环能力,但相关材料的选择限制多,稀土颗粒的添加量及改善能力有限,所以调节热膨胀系数只能解决部分涂层脱落问题,增强涂层与合金基体的结合力,形成化学键结合是一个更可靠的方向。

3.3 调节界面稳定性

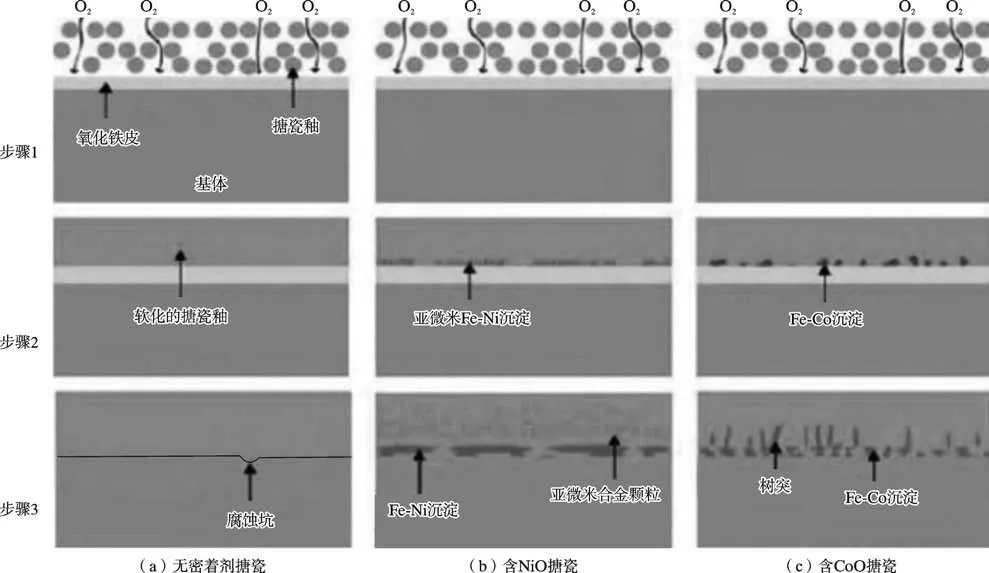

通过密着剂调节涂层与基体的结合力也是增强涂层抗热震性能的一种方式。搪烧过程初期,分布在基体表面的搪瓷釉还未软化,并不致密,氧气通过其间隙到达基体,基体被迅速氧化,在表面形成一层氧化物薄膜,待搪瓷釉软化形成液相后,在氧化物薄膜表面均匀分布,将合金基体与外界氧气隔绝开来,阻止基体进一步氧化,软化的搪瓷釉浸润氧化物薄膜后,便会与其反应,生成合金沉淀,凭借化学键结合获得涂层与基体的良好结合力,在反应过程中,氧化物薄膜中的阳离子会向搪瓷涂层发生扩散。为了提高界面的结合能力,通常采用密着剂进行辅助作用,常用的密着剂有CoO、NiO、MoO3、Sb2O3、MnO、纳米Al2O3等[43]。以铁基合金为例,图12 是不同成分搪瓷涂层烧结过程示意,密着剂可以与氧化物薄膜中的金属阳离子反应,生成微合金沉淀,待氧化物薄膜反应完全而消失后,密着剂可以与合金基体继续反应,同样生成合金沉淀,2 种沉淀互相连接,形成锚点结构,为涂层和基体的结合提供高密度的机械互锁。而不含密着剂的搪瓷釉只能轻微腐蚀合金基体,不能形成良好结合[19]。

图12 不同成分搪瓷涂层烧结过程示意[44]Fig.12 Diagram of sintering process of enamel coating with different compositions[44]

CoO 与NiO 的密着效果最好,仅需0.2%~0.5%含量的CoO 就能保证涂层与基体间的紧密结合,NiO 含量为1.0%~1.5%时即可保证足够的界面结合力,而MoO3含量为3%时才能达到同等界面结合力。但CoO是一个变价氧化物,常常会因与其他相作用而产生变色的状况,因此在一些需要固定涂层外观颜色的场合里CoO 并不适用。MoO3会使搪瓷涂层的软化点降低,所以不太常用,而纳米Al2O3则相反,它不仅不降低搪瓷涂层软化点,还能使搪瓷涂层具有更高的热膨胀系数,有助于烧结[35]。调节界面稳定性的方法简单方便、经济可行,但是其改善作用有限,材料选用又时常受到限制。

3.4 裂纹自修复

裂纹自修复是目前较为前沿的提高涂层抗热震性能的方法。搪瓷涂层玻璃相的本质决定了改变热膨胀系数等从力学性能方面进行的改性得到的效果有限,随着热循环的进行,热应力逐渐积累,裂纹仍旧会失稳扩展,导致涂层失效。如果可以在裂纹刚出现时便通过自修复将之愈合,便可以很大程度上减缓涂层的失效现象。裂纹自修复这一概念最初于20 世纪60 年代被提出,其大致思路是在涂层中嵌入高分子聚合物胶囊,当涂层出现破损时,胶囊随之破裂,胶囊中包裹的高分子聚合物溢出,与涂层发生反应,原位生成修复物质,用以填补裂缝。

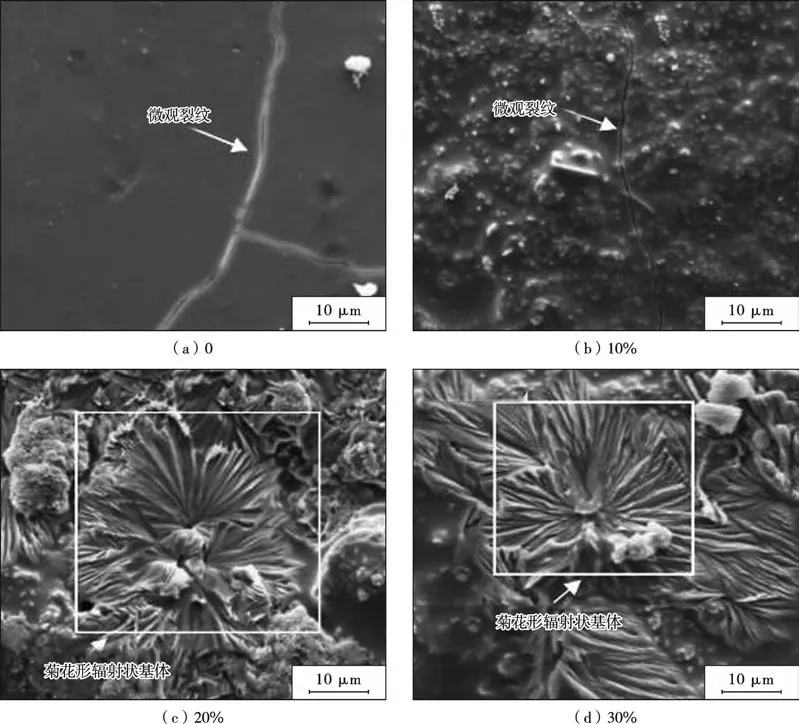

Ando 等[45,46]的研究中将SiC 加入到Al2O3陶瓷涂层中,当陶瓷涂层在高温服役的条件下产生裂纹时,碳化硅会被暴露并迅速氧化为二氧化硅愈合裂缝。Zhen等[47]在C/C 复合材料基体上制备了ZrSiO4-铝硅酸盐玻璃涂层,当温度提高至1 773 K 时,涂层中的玻璃相被软化,处于黏流态,主动愈合裂纹或孔洞。在肖峰等[36,37]的研究中,加入Cr2O3的搪瓷涂层经高温氧化后,Cr2O3起到与α-Al2O3类似的作为晶核、诱导晶化的作用,涂层中的主晶相会由NaAlSi3O8(钠长石)向Na2Si2O5(硅钠石)转变,而Na2Si2O5的熔点较低,经长期高温氧化后会软化流动,进入黏流态,熔合裂纹,使涂层自愈合,并留下如图13 所示的菊花形辐射状晶体。

图13 不同Cr2O3含量的搪瓷涂层700 ℃氧化100 h 后的SEM 形貌[36]Fig.13 SEM image of enamel coating with different Cr2O3 content after oxidation at 700 ℃for 100 h[36]

裂纹自修复使得裂纹在失稳扩展前就自动愈合,从根源上解决了搪瓷涂层因裂纹失稳扩展而剥落失效的问题,极大地提高了涂层的抗热震性和耐热循环性,在新功能材料中具有明显的优势,但是目前关于自修复材料的研究大多局限于室温使用的聚合物复合材料,或是利用超高温下玻璃的黏流性修复缺陷,但聚合物复合材料不适合用于热端部件,超高温又可能对合金基体造成损害,为此廖依敏等[19]在钛铝基高温合金上制备了一个含有复合纳米镍颗粒的搪瓷涂层,在800℃服役时,涂层因热应力积累出现裂纹,纳米镍颗粒随之暴露在空气中,其高温下被氧化导致体积膨胀了65%,同时,搪瓷釉在软化温度以上发生黏性流动,高弹态的搪瓷釉与氧化镍结合,使裂纹完全愈合,实现了服役过程中裂纹的自愈合。

4 结束语

搪瓷涂层经过多年的发展,在高温腐蚀防护领域已有良好的应用前景,本文对搪瓷涂层的结构、分类及制备方法进行了简述,同时指出,搪瓷涂层因自身的高温软化和本征脆性的特点,阻碍了自身在更高温度和热循环服役条件下的使用。本文综述了为解决搪瓷涂层易软化或剥落失效的问题,国内外学者所提出的解决方法,阐明了颗粒增韧、调节热膨胀系数、调节界面稳定性、裂纹自修复这4 种改性方法的作用机理,以期为实现耐高温腐蚀搪瓷涂层的扩大使用提供有益的参考。研究表明:第二相颗粒可以形成搪瓷涂层的骨架,依靠其钉扎、固化作用限制搪瓷釉的软化,弥散分布的第二相还可以阻碍氧的扩散,大大提高搪瓷涂层的抗热震性能和抗氧化性能;调节搪瓷涂层的热膨胀系数可以通过添加中间过渡层或是添加稀土氧化物实现,使搪瓷涂层与合金基体的热膨胀系数更匹配,减小热应力的积累和集中,提高涂层的抗热震剥落性能;调节界面稳定性主要是通过添加密着剂实现的,加入密着剂后生成的合金沉淀通过互相的锚点连接,为涂层与基体提供了良好的化学键合;裂纹自修复是通过向涂层中添加修复物质或依靠高温状态下玻璃相的黏流性实现的,当裂纹出现时,修复物质被氧化进而体积膨胀,或是玻璃相流动熔合裂纹,从根本上解决热循环时因裂纹失稳扩展而发生的失效问题。这些方法显著提高了搪瓷涂层的抗氧化、抗高温腐蚀、抗热震能力,因此随着研究的继续深入,搪瓷涂层将会拥有更为广阔的应用前景。