呼图壁储气库双金属复合管应用研究

2023-05-22杨肇琰徐明全李永康

杨肇琰,申 莹,杨 中,邓 静,徐明全,李永康

(1.新疆油田公司,新疆 克拉玛依 834000;2.中油(新疆) 石油工程有限公司,新疆 克拉玛依 834000)

0 前 言

呼图壁储气库是西气东输二线首座大型储气库,也是目前国内规模最大的储气库,总库容为1.07×1010m3,生产库容为4.51×109m3,其设计定位满足正常调峰与战略储备双功能。鉴于重大民生工程的特殊意义,为确保线路工程安全平稳运行,结合气质组分的腐蚀特性,开展集输管道内腐蚀防治研究。

1 腐蚀防治

目前集输管道常见内腐蚀防治方法有[1]:优选耐蚀材质、注入缓蚀剂、材料表面处理(电镀或涂层)等。

CO2腐蚀环境下天然气输送常用铬合金钢材料,其Cr 元素可与H2CO3形成比FeCO3更稳定的腐蚀产物保护膜,而使其腐蚀速度大大_降低。一般铬合金钢在CO2腐蚀环境中有很好的耐蚀性,但由于造价昂贵,因此仅在关键部位和极恶劣的环境才考虑使用。

国内油气田已有采用双金属复合管进行含CO2腐蚀介质的油气密闭集输工艺(如牙哈、克深2、大北),以降低管材腐蚀速率,且效果显著。

2 腐蚀性分析

呼图壁储气库气源取自西气东输二线,注采管道主要腐蚀介质为CO2(摩尔分数1.89%),采气期携带地层水造成管道内腐蚀。

CO2腐蚀受到众多因素的影响,概括分为两大类。一是环境因素:主要是CO2的分压(PCO2),介质温度,水质矿化度,pH 值,水溶液中Cl-、HCO3-、Mg2+、Ca2+、细菌等的含量,油气混合物中的含蜡量,流动状态,材料表面垢的结垢与性质等。二是材料因素:包括材料种类,材料中的合金元素Cr、C、Ni、Si、Mo、Cu、Co 等含量,材料表面膜等。

根据储气库的生产状况,造成CO2腐蚀主要原因是井流物中水含量、介质温度、CO2的分压(PCO2)等。

(1)水含量 随着井流物含水量的增加,CO2的腐蚀速率也随之增加,有试验表明,当含水率为45%(质量分数)左右时,CO2的腐蚀速度出现一个阶跃,这可能是介质从油包水转向成水包油的缘故。

(2)介质温度 大量研究结果表示,温度是CO2腐蚀的重要参数。铁的CO2腐蚀可分为以下4 种情况:T<60 ℃,腐蚀产物膜为FeCO3,无附着力且松软,金属表面光滑,主要发生均匀腐蚀;60 ℃<T<150 ℃,腐蚀产物膜具有一定保护作用,此时局部(点)腐蚀效果比较突出;在110 ℃左右时,匀速腐蚀的速度明显升高,局部腐蚀加剧(甚至穿孔),腐蚀产物主要是FeCO3粗结晶;T>150 ℃时[2-4],生成致密、粘结力强的FeCO3、Fe3O4产物膜,此时腐蚀速率反而降低。

(3)CO2分压 API 6A 标准规定[5,6],在油气工业中可根据CO2的分压判断其腐蚀性,规律如下:PCO2<0.05 MPa,没有腐蚀;PCO2为0.05~0.21 MPa,产生腐蚀;PCO2>0.21 MPa,发生中、高度腐蚀。

3 腐蚀机理

3.1 典型腐蚀环境

在天然气生产中,大多数腐蚀介质中含有大量的H2S[7],CO2,Cl-。NACEMR0175 依据腐蚀介质的不同,将其分为2 类典型的腐蚀环境:

(1) H2S-CO2-Cl-酸性环境 介质组分中含H2S、Cl-、CO2,当H2S 分压(PH2S)大于0.3 kPa 或系统总压大于0.4 MPa 时,称为酸性环境[8]。

(2)CO2-Cl-“甜气”环境 介质中含CO2、Cl-,PCO2分压较高(有时高至6 MPa),但不含H2S(或PH2S分压低于0.3 kPa)称为“甜气”环境。

3.2 2 种典型腐蚀环境的腐蚀机理

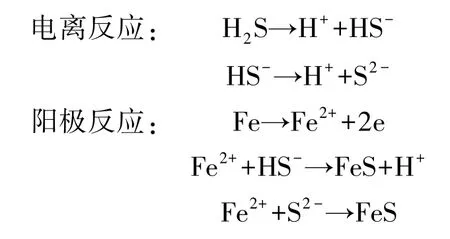

酸性气田开发过程中,介质组分含大量H2S,此时会造成严重腐蚀,其腐蚀机理为:

阴极反应:

总反应:

在H2S、Cl-、CO2形成的酸性环境中[2],除管道表面的匀速腐蚀及局部(点)腐蚀外,还会引起与金属渗氢相关的腐蚀开裂,Cl-的存在加速了腐蚀作用。

在“甜气”气田开发过程中,伴生气体中含有大量的CO2,其腐蚀机理为:

在CO2和Cl-组成的“甜气”环境中[3,9-11],腐蚀产物膜形成后,金属腐蚀速度将受其稳定性、结构和渗透性能等影响,最终致使材料表面匀速腐蚀或局部(点)腐蚀,即:管道壁厚逐步减薄和孔蚀。组分中Cl-除自身腐蚀性,还会破坏腐蚀产物膜而再次加速腐蚀。

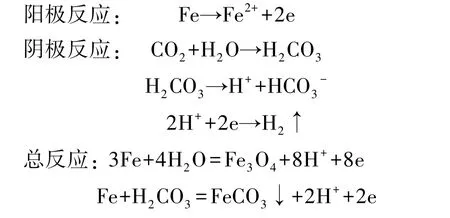

3.3 2 种典型腐蚀环境的对比

2 类腐蚀环境破坏方式对比见表1。

表1 2 类腐蚀环境破坏方式对比Table 1 Comparison of damage modes of two types of corrosive environment

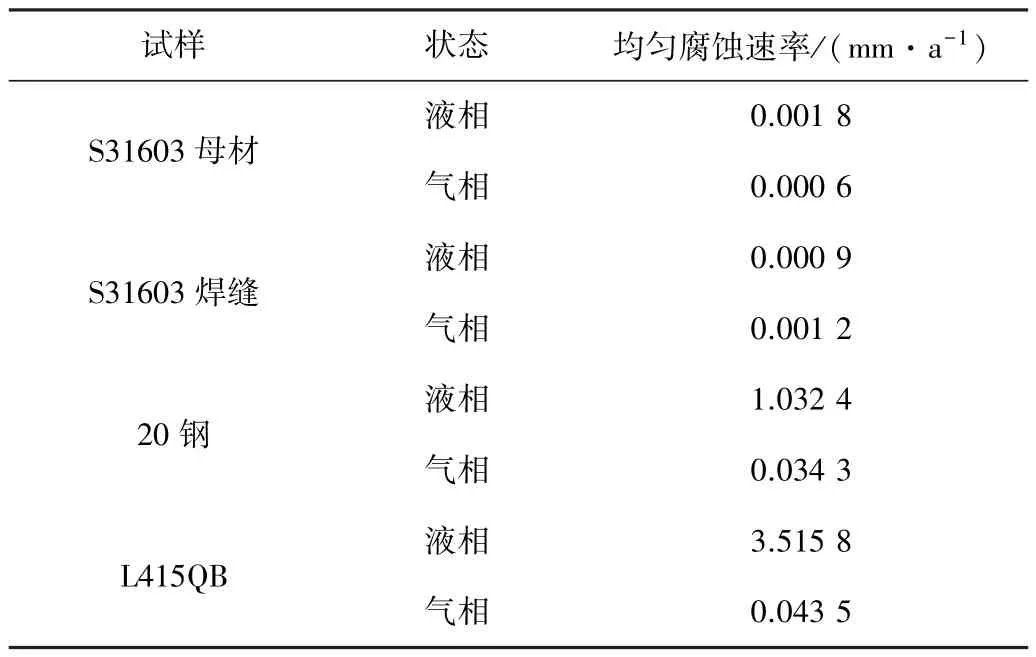

表2 高温高压腐蚀结果Table 2 High temperature and high pressure corrosion results

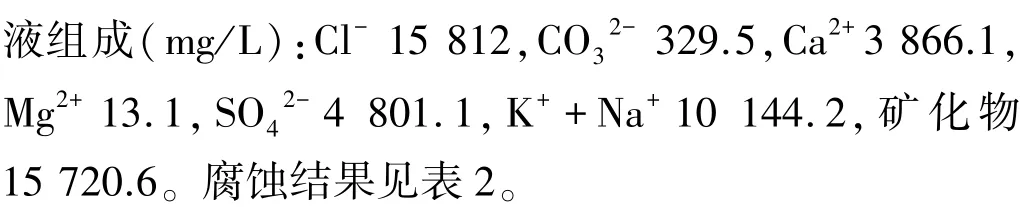

4 腐蚀试验

储气库工程是重大民生工程,因其特殊性和重要性,工程先期开展选材腐蚀试验。结合气质条件,注采管道初选采用双金属复合管[12]。

图1 高温高压釜装置示意Fig.1 Schematic diagram of high-temperature autoclave device

根据实验室模拟极端工况下介质腐蚀结果,S31603 材料20 a 均匀腐蚀速率为0.000 6 ~0.001 8 mm/a。在确保注采管道设计寿命不小于20 a 且经济论证后,最终优选基层材质L415QB,衬层材质S31603。

5 管道设计与焊接工程

5.1 管道设计

双金属复合管复合工艺[13]主要有机械复合和冶金复合。其中机械复合成型方法有爆燃、旋压、液压、拉拔。冶金复合成型方法有热挤压、热轧、离心铸造、爆炸焊接、粉末冶金、堆焊等。对比生产成本及各油田集输系统使用情况,通过实地走访调研后,确定采用机械爆燃复合管。

5.1.1 壁 厚

衬层根据腐蚀性、可焊性、腐蚀试验等综合因素确定,不计腐蚀裕量,壁厚不小于2.5 mm(DN>300,衬层厚度≥3 mm);基层壁厚根据其强度、稳定性、抗震校核等统筹计算确定。

5.1.2 管 件

站内管件以及仪表、测针接口等,根据设计压力和工艺条件,推荐采用纯材(S316L)管件,也可进行独立分段设计。

5.1.3 其 他

(1)储气库注采管道注气设计压力32 MPa,采气设计压力16 MPa,注采周期变压工况运行对其基层母材抗疲劳性要求较高,应选用GB/T 9711“石油天然气工业 管线输送系统用钢管”PSL2 等级钢管,进行-40℃夏比低温冲击试验。

(2)双金属复合管基层与衬层粘结力剪切强度应不小于138 MPa,交货前推荐单管进行有限元分析,以有效避免管道应用时分层、鼓包、屈曲。

(3)大口径(DN>300)双金属复合管及管件,管端椭圆度不大于1%,能大幅提高焊合格率。

(4)衬层管延伸至基管管端外50 mm。

(5)管道进、出站低点(易积液处)设置腐蚀检测仪,用于气相、液相介质腐蚀监测。

5.2 焊接工程

5.2.1 坡口形式

坡口的形状和尺寸与焊接方法、焊接位置、焊件厚度等因素有关。考虑焊接的特点和管道壁厚,采用单面V 型坡口,坡口角度30°~35°。

5.2.2 焊接方法

施工焊接方法[14]有手工电弧焊(SMAW)、熔化极气体保护焊(GMAW 或MIG)、钨极氩弧焊(GTAW 或TIG)、药芯焊丝电弧焊(FCAW)。影响选用焊接方法的因素包括质量、效率、设备状况和焊接材料。

结合管材自身特点,为确保一次合格率,推荐采用钨极氩弧焊进行封底焊接和根部打底焊接,并进行一道填充焊道的焊接,其余填充和盖面焊道采用效率较高的手工电弧焊方法。

5.2.3 焊接材料

衬层厚度较小(≥2.5 mm),焊接时衬层和基层均对焊缝金属有稀释作用,且由于封底处导热性差,2 种母材的熔化量大,为了避免焊缝产生马氏体组织,焊接材料的Cr、Ni 含量应该足够高。因此封底焊、根部焊需采用合金元素含量较高的奥氏体不锈钢。为防止焊缝及热影响区晶粒粗大,减少焊接应力和防止产生热裂纹,尽量选用较小的规范参数和较低的层间温度。

5.2.4 焊接保护

焊接衬管时,为防止母材被严重氧化,使焊道难以成形且产生气孔,甚至影响焊缝区的抗腐蚀性和结构稳定性,需进行背面气体保护。保护气一般用纯氩(纯度99.99%),设置气体保护装置,保护气底进顶出,通气量大于封堵容积的8 倍以上,流量一般取5 ~50 L/min,以保证焊缝背面的氧含量降低到0.005%以下。焊接过程中要一直通气保护,直至焊缝的有效厚度超过4 mm。

5.2.5 验收要求

注采管道无损探伤采用双百检测(100%射线检测+100%超声波检测)。

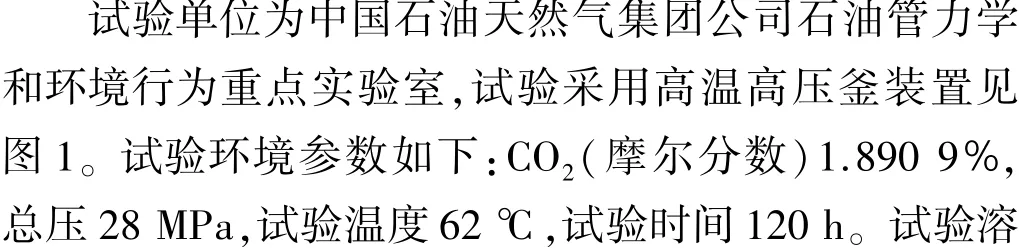

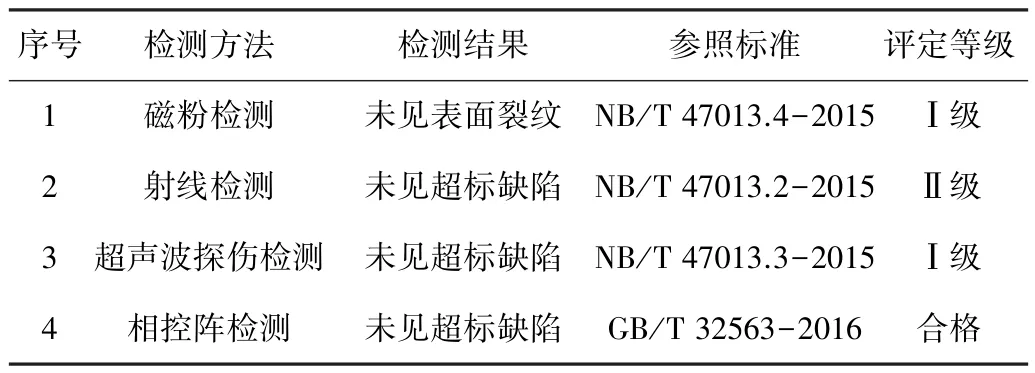

6 检测分析

2013 年7 月集输管道投产至今,已安全平稳运行8 a 多。为了验证双金属复合管衬层是否存在介质腐蚀引起基管壁厚减薄情况,特对运行管道开展了壁厚检测。由于集输管道不具备切割检验条件,现场采用超声测厚仪对9 处双金属管基层进行壁厚检测(见表3),并抽检管段前后环焊缝质量(见表4),检测结论均未见异常。

表3 基管壁厚检测汇总表Table 3 Summary of wall thickness measurement of base pipe

表4 基管焊缝检测结果汇总Table 4 Summary of inspection results of base pipe welds

检测结论进一步佐证了所选衬层材质具有良好的耐腐性,也充分证明注采管道采用双金属复合管其整体质量满足工程要求。

7 结 论

呼图壁储气库经过8 个注采周期的安全运行,双金属复合管在双流向、变压工况下实际耐蚀效果满足工程要求。管道腐蚀试验、工程设计、施工焊接、物资采购等各环节要点控制,能够为后续同类重大工程提供经验和支持。