微量Y2 O3 对多孔Mg-Al 合金组织和性能的影响

2023-05-22雷德山肖晓华方梓伊刘千礼黄本生

雷德山,肖晓华,方梓伊,邓 睿,刘千礼,黄本生

(西南石油大学a.新能源与材料学院,b.网络与信息化中心,四川 成都 610500)

0 前 言

骨组织移植手术一直是治疗骨损伤的重要方法之一。镁合金作为一种新型可降解材料,其在骨组织工程中的应用受到广泛关注[1-3]。与传统的医学生物金属材料不锈钢和钛合金相比,镁合金的孔隙密度及力学性能与人骨更为匹配,且镁作为人体所需的常量元素,可在人体中自然降解,从而避免了植入者遭受二次手术[4-6]。

多孔金属材料具有特殊的孔隙结构,在具有低密度的同时又有优异的特殊物理性能和化学性能,是一种兼具功能与结构双重特性的金属材料[7]。可根据人体内不同骨组织的性能特点,通过调节多孔状的植入材料的孔隙结构和孔隙率以适应人体,且生物材料内在的孔隙能给予人体组织生长的空间,也可在孔隙内加入促进组织生长和抗菌消炎的药物,帮助病人痊愈[8-10]。

然而,镁作为一种化学性质较为活泼的金属,在人体中会被复杂的人体体液快速腐蚀,导致人体体液浓度和pH 值失调,从而失效[11,12]。因此,如何提高镁合金的耐蚀性是镁合金作为人骨植入材料需要解决的关键问题。对于镁合金而言,添加合金元素是提高其耐蚀性的方法之一[13],郭权芬[14]发现在多孔镁中添加铝元素不仅可以提高多孔金属的成型状态,还能有效提高多孔镁合金的耐蚀性。朱家乐等[15]发现在多孔镁合金中添加3%(质量分数)的银元素能有效提高多孔镁合金在人体模拟体液中的耐蚀性。

粉末冶金法作为制备泡沫镁合金的方法之一,具有金属损耗低、操作方便等优点,可通过控制造孔剂的含量和尺寸来改变泡沫镁合金中的孔隙形貌、孔隙大小以及孔隙率。Hao 等[16]以CH4N2O 为造孔剂,采用粉末冶金法制备出孔径为0.75,1.25,1.75 mm 的泡沫镁合金。Liao 等[17]同样以CH4N2O 为造孔剂,采用粉末冶金法制备出孔隙率为38.90%~57.70%的泡沫镁合金,并探究了孔隙率对泡沫镁合金的压缩性能的影响。郭权芬[14]以CH4N2O 为造孔剂,制备出的泡沫镁合金的孔隙率为30%~70%,平均孔径约为1.1 mm,平均圆度值为0.75,孔壁厚度约为100~300 μm。

本工作为提高多孔Mg-Al 合金在人体体液中的耐腐蚀性,通过添加Y2O3改善多孔Mg-Al 合金的组织和性能,以CH4N2O 为造孔剂,采用粉末冶金法制备了多孔Mg-Al 合金,研究了不同Y2O3含量对多孔Mg-Al 合金的孔隙率、微观组织、抗压强度及其在Hank’s 仿生溶液中腐蚀性能的影响。

1 试验材料与方法

1.1 试验材料

本工作采用的试验原料为纯度为99.9%圆形高纯镁粉、铝粉和Y2O3粉末,圆形高纯镁粉、铝粉和Y2O3粉末的粒径均约为10 μm,混粉后混合粉末的微观形貌如图1 所示。以圆形CH4N2O 粉末颗粒作为造孔剂,升华温度约为150 ℃,平均粒径约为40 μm。

图1 混粉后混合粉末的微观形貌Fig.1 Micro morphology of mixed powder after mixing

1.2 多孔Mg-Al 合金的制备

为保证烧结过程中生坯的Mg-Al 间发生共晶反应,形成足够的液相以促进原子间的扩散,根据Mg-Al二元合金相图,将镁粉、铝粉及造孔剂CH4N2O 与一定量的Y2O3粉末按表1 所示比例均匀混合。在混粉时加入少量乙醇,使得粉末在压制时更容易成型。将混合好的粉末在60 MPa 压力下压制成型,得到生坯。待生坯干燥后,将其放入真空烧结炉中烧结。首先在氩气保护下,以5 ℃/min 的升温速率升至200 ℃保温30 min,使试样受热均匀,造孔剂受热升华,形成孔隙,在此过程中,打开真空泵以抽出腔内由造孔剂升华所形成的氨气。而后以10 ℃/min 的升温速率升至600 ℃烧结1 h 成型,烧结完成后,试样随炉冷却至室温取出。最后将烧结后的试样放入0.001 mol/L 氢氧化钠溶液中进行超声波清洗,以去除残余的造孔剂,获得多孔Mg-Al 合金。待试样干燥后,计算出试样的孔隙率并将试样的尺寸加工为10 mm×10 mm×10 mm,再进行后续试验。

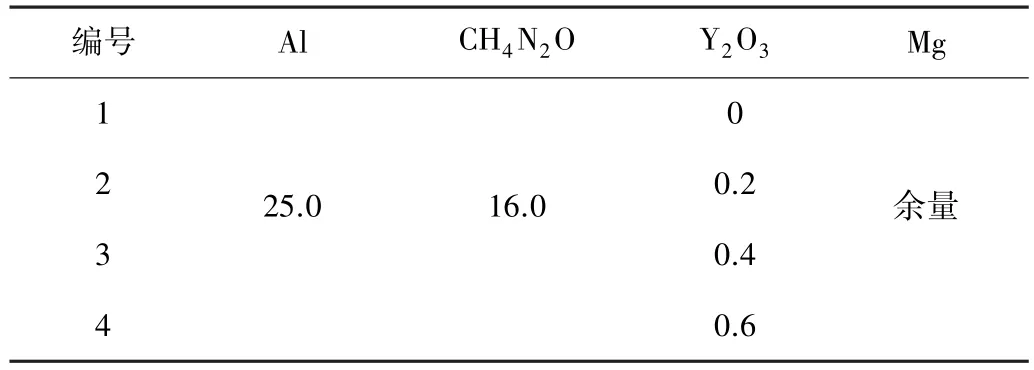

表1 原材料成分(质量分数) %Table 1 Raw material composition(mass fraction) %

1.3 多孔Mg-Al 合金的组织结构及性能表征

采用质量-体积直接计算法计算多孔Mg-Al 合金的孔隙率,首先使用电子天平测量出多孔Mg-Al 合金的质量,再测量出多孔Mg-Al 合金的体积,最后采用式(1)~(3)计算得到孔隙率:

式中:θ为孔隙率;M为试样质量,g;V为试样体积,cm3;ρs为试样的密度,g/cm3;W总为合金粉末总质量,g;V总为合金粉末总体积,cm3;Wn为不同合金粉末对应的质量,g;ρn为不同粉末对应的密度,g/cm3。

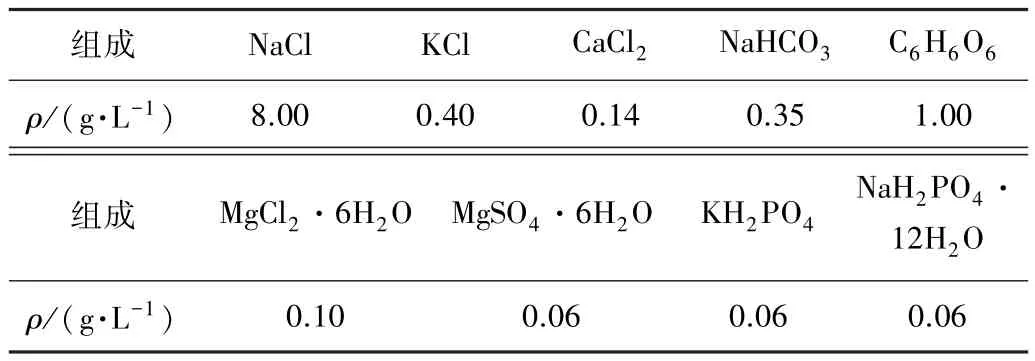

采用IE 200M 型数码金相显微镜观察多孔Mg-Al合金试样表面的显微组织和孔隙。采用EVO MA15 型扫描电镜及其附带的能谱仪测试多孔Mg-Al 合金试样表面的孔隙微观形貌以及元素成分分布。采用DX-2700 型X 射线衍射仪分析多孔Mg-Al 合金试样的相组成,扫描角度为20°~80°。采用WDW-1000 万能试验机测试尺寸为10 mm×10 mm×10 mm 的多孔Mg-Al试样的压缩力学性能,压缩速度设置为0.5 mm/min。利用CHI 660D 型电化学工作站测试多孔Mg-Al 试样在37.5 ℃的Hank’s 仿生溶液中的电化学腐蚀性能,Hank’s 仿生水溶液成分如表2 所示,以多孔Mg-Al 合金为工作电极,测试面积为10 mm×10 mm,饱和甘汞电极(SCE)为参比电极,Pt 片为辅助电极,阻抗测试频率为1.0×(10-2~105) Hz,振幅为5 mV;极化曲线扫描范围为-0.8~0.8 V,扫描速率为0.5 mV/s。

表2 Hank’s 仿生水溶液成分Table 2 Hank’s bionic aqueous solution composition

2 结果与讨论

2.1 孔隙率及孔隙形貌

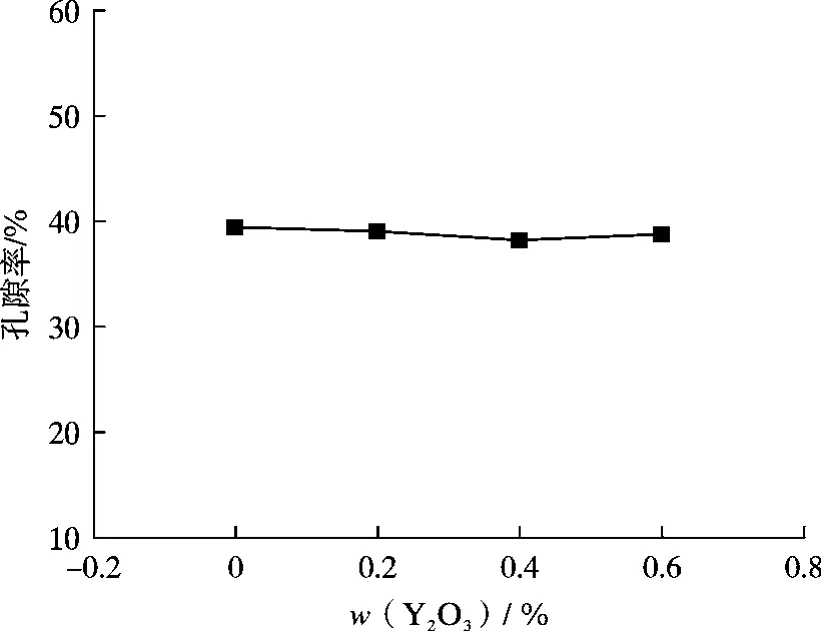

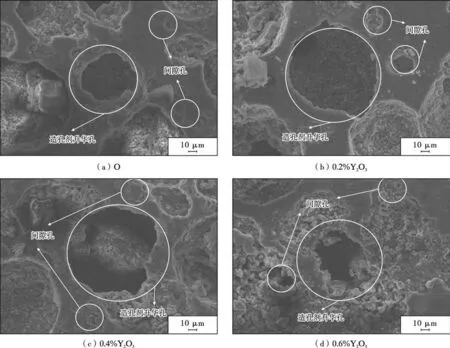

图2 为不同Y2O3含量多孔Mg-Al 合金的孔隙率。不同Y2O3含量的多孔Mg-Al 合金的孔隙率变化并不大,普遍在39%左右。图3 为不同Y2O3含量多孔Mg-Al合金表面孔隙的SEM 形貌。由图3 可知,多孔Mg-Al合金内存在2 类孔隙,其一为造孔剂升华孔,此类孔多为类圆形状,孔径约为40 μm,与造孔剂CH4N2O的形状和大小相似,说明通过粉末冶金法制备多孔Mg-Al合金能较为准确地控制多孔Mg-Al 合金的孔径和孔隙形貌。其二为间隙孔,形成此类孔的原因如下:第一,在造孔过程中,各金属粉间还未形成冶金结合,此时造孔剂受热升华,导致其周围的金属粉末应力场发生改变,在造孔剂气体的冲击下,孔隙边缘部分金属粉末发生脱落;第二,在制作生坯的过程中,存在部分区域因压制不实而形成的间隙孔,这些间隙孔在烧结过程中未被填满,最终在制作完成后被留下来;第三,在烧结过程中,金属颗粒表面的原子在高温下处于高能状态,会自发地向内扩散以降低能量,当烧结颈形成时,孔隙收缩,金属颗粒表面的高能量原子通过烧结颈向远处扩散,从而产生间隙孔。同时,间隙孔会导致部分孔隙呈表面相连接的状态[18,19]。

图2 不同Y2O3含量多孔Mg-Al 合金的孔隙率Fig.2 Porosity of porous Mg-Al alloy with different Y2O3 content

图3 不同Y2O3含量多孔Mg-Al 合金表面孔隙的SEM 形貌(500 ×)Fig.3 SEM morphologies of surface pores of porous Mg-Al alloy with different Y2O3 content (500 ×)

2.2 组织和物相分析

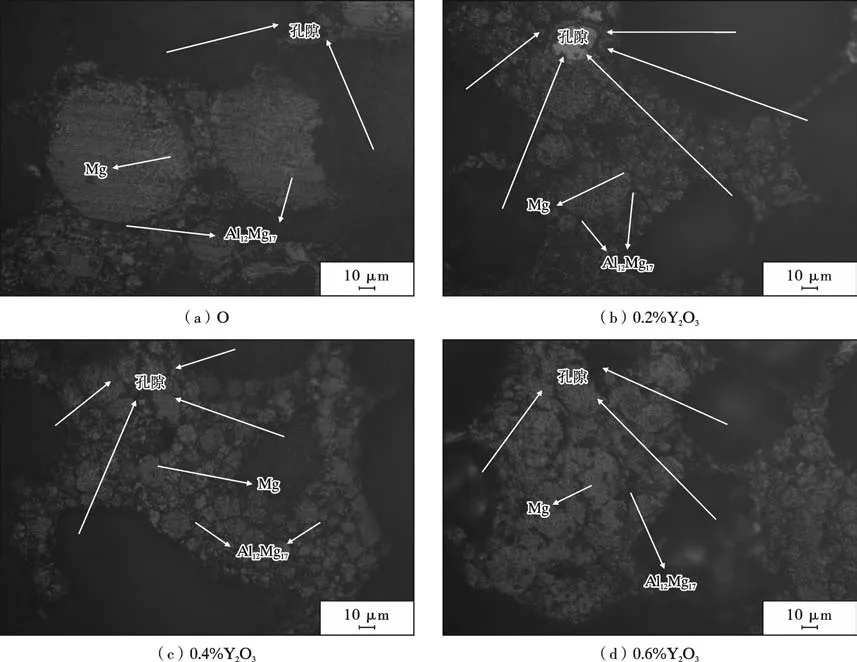

图4 为不同Y2O3含量多孔Mg-Al 合金的显微组织。分析图4 可见,不同Y2O3含量多孔Mg-Al 合金内部为明显的共晶组织,除黑色的孔隙外,包括白色的基体相和黑色的第二相Al12Mg17。观察图4a 可知,未添加Y2O3时,试样的晶粒明显较大,且大小分布不均匀,存在大晶粒以及分布在其周围的小晶粒,第二相多以弥散的点状分布在晶粒内部。当Y2O3含量为0.2%和0.4%时,试样内的晶粒尺寸和第二相分布得到改善,使试样内的晶粒得到细化、晶粒尺寸均匀化,第二相分布更加均匀。少量混合Y2O3后,由于镁为密排六方结构,铝为面心立方结构,Y2O3为体心立方结构,Y2O3难以扩散至基体中形成固溶体结构,烧结时,基体镁和铝发生共晶反应形成液相,在后续的形核过程中,添加的Y2O3可作为非均匀形核的异质体表面,降低形核功,提高形核率,从而使得大晶粒的数量减少,晶粒尺寸以及第二相分布得到了均匀化。观察图4b、4c 可知,试样内细小晶粒的数量明显增加,第二相以层片状分布在晶界与晶内。观察图4d 可知,当Y2O3含量为0.6%时,晶界处第二相的数量减少,第二相多以连续网状结构分布在晶粒内部。由以上分析可知,Y2O3的添加可改善多孔Mg-Al 合金内晶粒尺寸的大小以及第二相的分布。

图4 不同Y2O3含量多孔Mg-Al 合金的显微组织(500 ×)Fig.4 Microstructure of porous Mg-Al alloy with different Y2O3 content(500 ×)

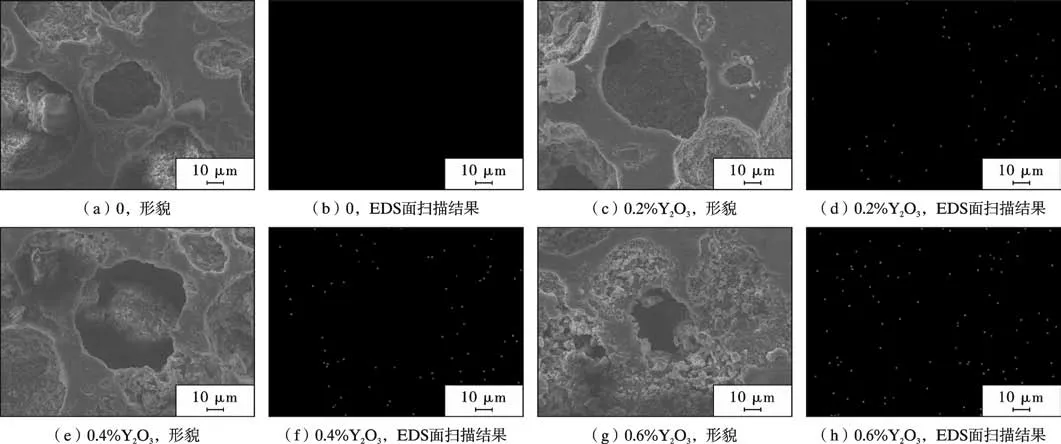

图5 为多孔Mg-Al 合金的XRD 谱。图5 显示,在多孔Mg-Al 合金中仅存在Mg 基体以及生成的第二相Al12Mg17,说明镁与铝之间发生了共晶反应,造孔剂CH4N2O 已经完全挥发或被清洗,未在多孔Mg-Al 合金中残留,并且造孔剂未对多孔Mg-Al 合金的相组织产生影响。由于本工作中Y2O3的添加量较少,因此Y2O3未在XRD 谱中被测出。图6 为不同Y2O3含量多孔Mg-Al合金的EDS 面扫描结果。如图6 所示,Y2O3多均匀地分布在孔壁之中。

图5 多孔Mg-Al 合金的XRD 谱Fig.5 XRD spectra of porous Mg-Al alloy

图6 不同Y2O3含量多孔Mg-Al 合金的SEM 形貌及EDS 面扫描结果Fig.6 SEM Morphologies and EDS Surface Scanning Results of Porous Mg-Al Alloy with Different Y2O3 Content

2.3 抗压强度

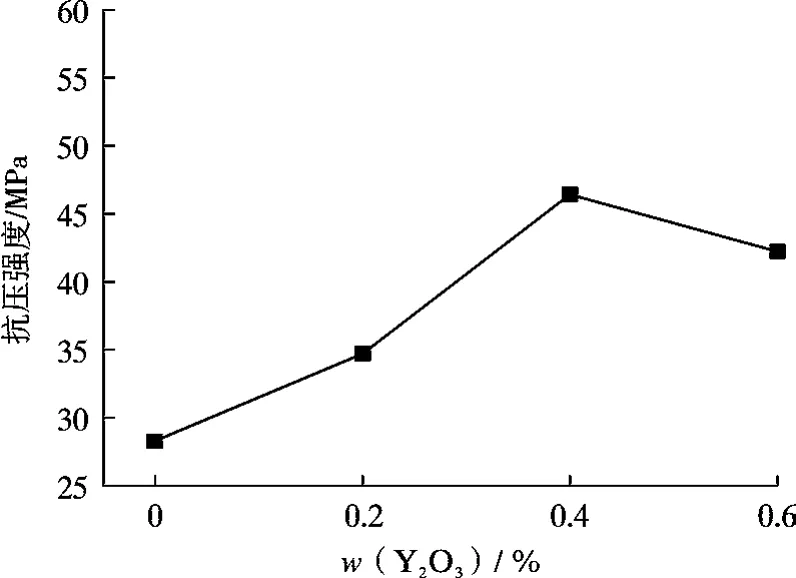

不同Y2O3含量多孔Mg-Al 合金的抗压强度如图7所示。

图7 不同Y2O3含量多孔Mg-Al 合金的抗压强度Fig.7 Compressive strength of porous Mg-Al alloy with different Y2O3 content

由图7 可知,随着Y2O3含量的增加,多孔Mg-Al 合金的抗压强度呈现先增加后减小的趋势。未添加Y2O3时,由于多孔Mg-Al 合金内部晶粒粗大并且晶粒尺寸分布不均匀,抗压强度较低。随着Y2O3的加入,晶粒尺寸细化,第二相Al12Mg17的分布更加均匀,可缓解晶界交界处的应力集中,从而提高抗压强度。然而,当Y2O3含量为0.6%时,第二相Al12Mg17以连续网状结构分布在晶粒内部,这些连续的脆硬网格Al12Mg17在受力时容易导致裂纹的生成与扩展,使得多孔Mg-Al 合金的抗压强度下降。

2.4 耐蚀性

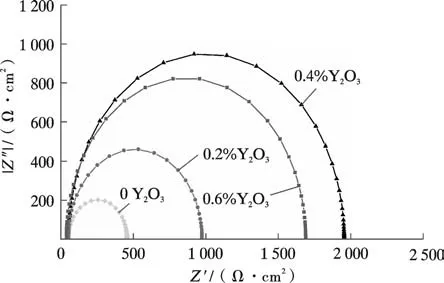

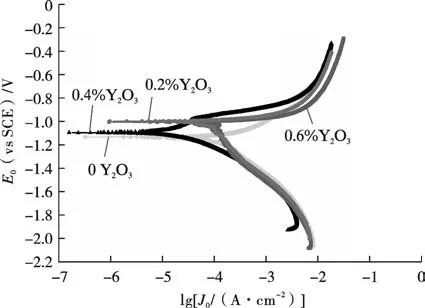

在多孔Mg-Al 合金中,第二相Al12Mg17对多孔合金耐蚀性能的影响极大。一方面,第二相Al12Mg17与基体Mg 的化学性质差异较大,会与基体Mg 产生电偶腐蚀,从而加速多孔Mg -Al 合金的腐蚀速率;另一方面,Al12Mg17表面能够生成较薄的含铝钝化膜,有较好的耐蚀性,可有效阻断腐蚀性物质[20]。图8 为不同Y2O3含量多孔Mg-Al 合金在37.5 ℃的Hank’s 仿生溶液中的Nyquist 谱。图9 为Tafel 模式下拟合的不同Y2O3含量多孔Mg-Al 合金在37.5 ℃的Hank’s 仿生溶液中的极化曲线,极化曲线的拟合参数如表3 所示。

图8 不同Y2O3含量多孔Mg-Al 合金在37.5 ℃的Hank’s 仿生溶液中的Nyquist 谱Fig.8 Nyquist spectra of porous Mg-Al alloy with different Y2O3 content in Hank’s bionic solution at 37.5 ℃

图9 不同Y2O3含量多孔Mg-Al 合金在37.5 ℃的Hank’s 仿生溶液中的极化曲线Fig.9 Polarization curve ofporous Mg-Al alloy with different Y2O3 content in Hank’s bionic solution at 37.5 ℃

表3 不同Y2O3含量多孔Mg-Al 合金在37.5 ℃的Hank’s仿生溶液中的极化曲线的拟合参数Table 3 Fittingparameters of polarization curves porous Mg-Al alloy with different Y2O3 content in Hank’s bionic solution at 37.5 ℃

综合分析图8、图9 和可知,随着Y2O3含量的增加,多孔Mg-Al 合金在Hank’s 仿生溶液中的耐蚀性先增加后下降。其中,Y2O3含量为0 和0.4%的多孔Mg-Al合金的自腐蚀电流密度下降1 个数量级,腐蚀速率几乎下降了10 倍;但当Y2O3含量为0.6%时,多孔Mg-Al 合金的自腐蚀电流和腐蚀速率有所提高。结合图4 可知,当晶粒尺寸大小不均匀以及第二相Al12Mg17多以弥散的点状分布于晶粒内部时,Al12Mg17引起的电偶腐蚀作用严重,会加速多孔Mg-Al 合金在Hank’s 仿生溶液中的腐蚀速率。而当晶粒得到细化、晶粒尺寸均匀化以及Al12Mg17以连续的层片状结构均匀分布在晶界与晶粒内部时,可有效阻断腐蚀性物质,提高多孔Mg-Al 合金在Hank’s 仿生溶液中的耐蚀性。由于图9可知,Y2O3含量为0.4%的多孔Mg-Al 合金在腐蚀过程中出现了较为明显的钝化区间,有效地阻止了Hank’s仿生溶液对基体的进一步腐蚀。当Y2O3含量为0.6%时,Al12Mg17以连续网状结构分布在晶粒内部,相较于Al12Mg17以层片状结构分布时的情况,其引起的电偶腐蚀作用大于其阻断作用,导致多孔Mg-Al 合金的耐蚀性下降。

3 结 论

(1)采用粉末烧结法可成功制备出多孔Mg-Al 合金。造孔剂CH4N2O 含量为16%(质量分数,下同)时,多孔Mg-Al 合金的孔隙率为39%左右,且存在造孔剂升华孔和间隙孔2 种孔隙,其中造孔剂升华孔的形貌和孔径大小与造孔剂颗粒相似。

(2)少量添加Y2O3可使多孔Mg-Al 合金晶粒得到细化、晶粒尺寸均匀化,第二相分布更加均匀,当Y2O3含量从0 增加至0.6%时,多孔Mg-Al 合金的第二相Al12Mg17从弥散点状分布变为连续层片状分布和连续网状分布。

(3)晶粒尺寸和第二相的分布对多孔Mg-Al 合金的抗压强度和其在Hank’s 仿生溶液中的腐蚀性能的影响较大,添加Y2O3可提高多孔Mg-Al 合金的抗压强度和耐蚀性,Y2O3含量为0.4%的多孔Mg-Al 合金拥有较高的抗压强度和较好的耐蚀性。