某车型车门铰链安装点刚度的优化

2023-05-22廖小平谢贵山覃鹏飞

廖小平 谢贵山 覃鹏飞

摘 要:文章对某车型车门铰链安装点刚度差的原因进行分析,使用六西格玛方法进行优化设计,识别影响刚度的关键零件,利用实验设计方法确定设计空间获取结构设计方案,经过分析和对比最终确定实施方案,结果表明方案显著提升了铰链点安装刚度。

关键词:车门铰链 安装点刚度 六西格玛设计

1 引言

随着汽车行业的快速发展,人们对汽车外观、质量、性能的关注和要求也越来越高,外观、质量、性能也成为用户对汽车评价的关键考虑因素,各个主机厂投入更多的资金和人力研究汽车产品和技术来提高用户满意度进而提高口碑和销量。消费者对汽车外观的关注度除了造型以外还有零件匹配状态,比如零件之间的零件间隙大小和间隙均匀性,匹配状态也体现了汽车制造厂的工艺水平和汽车质量。车门和车身侧围的匹配间隙是汽车用户经常关注到的外观间隙,在开关门时候更是高关注度,车门与侧围的匹配是用户关注汽车外观的重要区域。影响车门与侧围间隙除了零件尺寸合格率以外,车门铰链安装点刚度也是重要影响因素。车门铰链安装点刚度差会导致车身在车门重力作用下出现变形,导致出现车门下垂与侧围间隙变小,下垂严重情况还会出现车门与侧围在开关过程中干涉,引起用户使用体验。

六西格玛设计方法是运用统计方法把产品系统性能与相关设计参数之间的关系量化,设计的产品不仅能六西格玛质量水平的前提下实现低成本、高质量,而且产品还能抵抗各种因素干扰,保证质量的可靠性。六西格玛设计方法有问题识别、需求定义、概念开发、优化设计、确认和实施共5个工作步骤。汽车市场竞争日趋激烈,为适应市场需求,产品需加快更新迭代速度,同时继续保持成本领先的核心竞争力,六西格玛开发出的低成本高质量的产品才更有市场竞争力[1-2]。本文以解决某车型的车门铰链安装点刚度为例,用六西格玛设计方法解决车身侧的铰链安装的刚度差的问题,在设计开发阶段通过六西格玛方法识别影响车门与侧围间隙的关键控制因素,通过优化设计提高安装点刚度,提高质量稳定性,避免了车门与侧围外观匹配间隙小的问题,提升了汽车设计界质量的可靠性。开发的经验可供其他项目和新项目借鉴。

2 问题识别

问题来源于目前市场一些车型存在车门与侧围外观间隙上段大,下段小,间隙不均匀的问题,这些问题在、车门尺寸大重量重的车型尤为明显。一些新车型造型相对以前外造型曲面更加多变,铰链安装点跨距小,实现刚度目标难度加大。如图1所示,侧门是通过上、下铰链与车身连接、开启、关闭;铰链是通过2颗安装螺栓与车身侧围连接,其中1颗是车外往车内打,1颗是在车内往车外打。要提高车身侧围的铰链安装点刚度,需要通过设计安装点结构、材料、厚度等方面来实现。[3]

3 定义要求

产品设计的结构涉及到项目工程师、制造部、财务部、质量部、客户等区域,相关区域对车门铰链安装结构的要求见表1。

其中设计结构的刚度要求见图2:把侧门打开200mm,在门锁中心位置加载负Z向800N,测量门锁中心位置的位移量,位移量<6.5mm则满足刚度要求。影响刚度的因素:(1)参数A-上、下铰链的跨距,铰链跨距越长对刚度越有利,反之跨距越短对刚度越不利;(2)参数B-门分缝到门末端的距离,距离越;(3)侧围B柱、铰链的结构。结构设计需要根据上述要求展开研究。

4 开发设计方案

项目团队采用经验方法、结构对标、头脑风暴等方式确定以下4种开发方案,见表2,对4个方案进行了简单的分析、确认。

采用普氏矩阵对4个方案的衡量指标进行了初步的分析、对比,案D得分74分,优于方案A、B、C,刚度接近目标要求而且有重量、成本优势,因此选择方案D做为基础方案进行相关的改进分析。基础方案也就是维持B柱加强板借用不变,新增内加强板和铰链螺母板,通过优化内加强板和螺母板的形状、厚度、材料来达到成本、性能最优。

5 优化设计

从最新的平台化材料库选择3种材料规格、3种厚度进行内加强板和螺母板的分析优化,见表3。

表3的方案有4个控制因子,每个控制因子有3个水平,因此选择L9正交列表来计算。利用软件模拟在不同的控制因子水平和不同的噪音因子水平下,计算侧门铰链安装点的刚度,计算结果见表4。

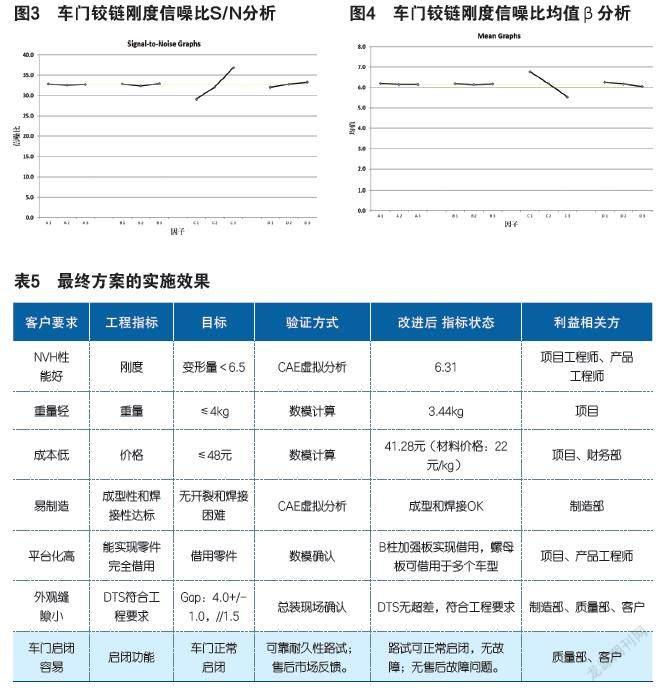

GM DFSS正交阵列设计和优化工具计算得到的刚度信噪比S/N、均值β如下图3、图4所示,A、B说明材料对于刚度影响不明显,C3和D3说明料厚越厚刚度越好(车身变形量越小刚度越好,属望小特性)。从右图来看,刚度最优的选择是:A、B任选一种规格,C、D选择C3、D3。因子设计优化:重量、成本方面,优势是L1>L2>L3,即屈服越低越便宜,厚度越小重量越轻。C1不满足刚度要求,所以不可选。综上考虑,最佳状态是A1B1C2D1,刚度变形量为6.305。

6 确认产品/过程性能

将最终方案的性能、重量、成本、制造性、平台化进行确认,见表5。

最终方案的经济效益:单车成本实现了降低,降低了48元(目标)-41.28元(实际)=6.72元,年收益6.72*8万=53.76万/年,其中销量按一年8万辆计算;单车重量实现了减轻,减轻4kg(目标)-3.44kg(实际)=0.56kg;模具费实现了降低,节省120万元。(左/右B柱加强板模具费)

7 结语

文章以六西格玛设计方法对车门铰链安装点结构进行设计,通过问题识别、需求定义、概念开发、优化设计、确认和实施步骤实现了刚度提升,结果表明:

(1)结构创新是结构轻量化、节省费用的最佳方法;

(2)材料对于刚度没有直接影响,在满足安全、刚度的前提下应选择等级低的材料,实现低成本设计;

(3)对于料厚,越厚刚度越高。

参考文献:

[1]葛运朋.六西格玛方法在汽车外观间隙改善中的应用[J].中小企业管理与科技,2021(02):178-179.

[2]覃鹏飞,谢贵山,徐志丹,等.基于DFSS設计方法的车身结构开发[J].机械设计,2021,38(01):108-114.

[3]滕平.钣金式侧门铰链结构形式与车门垂直刚度分析[J].企业科技与发展,2019(05):45-46+48.

[4]曹德乐.铰链门垂直刚度优化研究[J].企业科技与发展,2015(05):22-23.