某车型LVDS线束的优化及设计

2023-05-22白克勤

白克勤

摘 要:随着汽车娱乐显示功能增多,以及客户对高清显示要求越来越高,LVDS(高清音视频线)的使用越来越普及。但由于零部件制造过程复杂且精度要求高、整车布局、零件匹配等因素影响,LVDS线束易导致黑屏、花屏、闪屏等问题发生,影响客户使用体验,进而引起客户强烈抱怨,因此,对于LVDS线束问题汇总研究,有助于对后续车型开发提供借鉴意义。

关键词:LVDS线束 优化 设计

1 引言

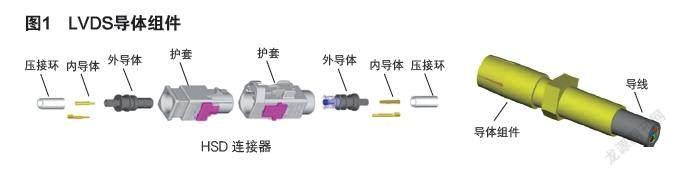

LVDS线束主要用于连接汽车娱乐主机和显示屏,传输LVDS高清视频信号,主要包括两端HSD(高速数据连接器)连接器和LVDS电线。

某车型LVDS线束在生产现场及售后均发生黑屏、花屏等问题,引起了客户的强烈抱怨,为此,对线束生产过程及匹配设计过程进行了全方位调查。

2 LVDS线束生产过程问题调查

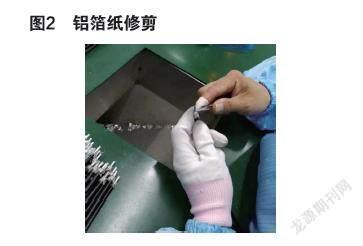

2.1 修剪屏蔽层、铝箔纸工序

员工在挑起铝箔纸时使用剪刀挑起,划伤内部芯线,导致压接后端子内部无铜丝。作业员工在修剪铝箔纸过程中操作不当,未分离开LVDS线缆内部的芯線与防屏蔽铝箔纸,就使用剪刀进行裁切,损伤到线缆内部芯线的铜丝,导致信号在线缆传递过程中出现丢失现象。

改善建议:规范修剪铝箔纸手法,需使用手指拨开铝箔纸后再使用剪刀修剪。更新 PFMEA和作业指导说明,明确修剪铝箔纸的作业手法,先用手指拨开铝箔纸使铝箔与芯线分离,然后使用剪刀在远离芯线的方向进行铝箔纸裁切,完成铝箔纸修剪后再100%检查芯线的绝缘胶皮有无受损。

2.2 端子压接

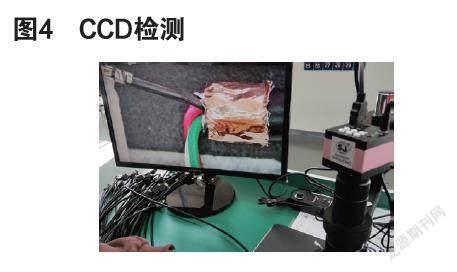

端子压接后无CCD检测进行保障。CCD检测即CCD视觉检测,它综合了光学、机械、电子、计算机软硬件等方面的技术,通过机器视觉产品CCD图像传感器将被摄取目标转换成图像信号,传送给专用的图像处理系统;然后根据像素分布和亮度、颜色等信息,转变成数字化信号。图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场的设备动作的一种检测手段。CCD视觉检测设备可以代替人眼来做测量和判断,在检测端子压接缺陷和防止缺陷流出等方面具有不可估量的价值。CCD视觉检测设备的基本组成部分主要有:1、光源;2、镜头;3、工业相机;4、图像采集卡;5、光学视觉软件;6、设备机构等部分。

改善建议:增加CCD检测,对压接外观进行全检。端子压接机除CFA+压力监控系统外,再增加一套CCD视觉检测系统,实现对端子压接状态和芯线胶皮的100%检测监控,能有效识别压接故障。

2.3 弯折端子

人工弯折端子,弯折位置存在差异,无法保障一致性。操作人员手工进行端子折弯90°,然后卡入护套中,端子弯折过程中缺少工装、设备等定位,作业效率很低且弯折位置点定位不准确,90°的弯折角度难以保证,有过弯、少弯、折断等风险,影响到高清数据信号的传输。

改善建议:改为设备全自动弯折,保障弯折一致性。全自动弯折设备能很好的提升端子的弯折效率,避免作坊式的手工作业,端子弯折设备上布置有定位工装,可以准确实现弯折拐点的定位,90°的弯折角度由设备进行参数设定和自动弯折,偏差不超过±2°,通过设备自动弯折,无论是端子的折弯点选择还是弯折角度控制,过程一致性都有了可靠的保障。

2.4 胶芯装配

使用螺丝刀将端子装入到胶芯卡槽中,螺丝刀头部较硬,容易损伤端子。端子弯折后需装入到胶芯卡槽中,胶芯卡槽起固定端子作用,若端子没有被紧密固定,会随整车运动而在胶芯中一起晃动,数据信号无法正常传递,造成整车的多媒体黑屏、花屏等问题影响。若使用螺丝刀进行按压装配,螺丝刀的金属头部会损伤端子,且容易使端子无法完全固定在胶芯卡槽中,造成装配不当等故障。

改善建议:使用塑料压合棒进行压接,可降低装配时对端子的损伤风险。通过现场的评估和探究,根据端子的形状开发出一种PVC塑料压合棒,该压合棒相比金属螺栓刀有以下优点:①工具轻便,员工使用起来操作方便,效率高;②不损伤端子,PVC塑料材质,按压装配过程中不存在用力操作而损伤端子表面的镀层;③能确保端子装配到位,压合棒的头部是根据端子结构进行的设计,相比螺丝刀更容易把端子按压进入到胶芯内部,能确保端子完全装配到位。

2.5 套管压接

套管压接尺寸在标准上限,压接后与线缆外皮有间隙,线缆可以转动。金属套管通过压接机冲压后抱紧LVDS电线,套管的压接高度直接决定了对LVDS线缆外绝缘皮的紧固力。若压接尺寸超过标准上限,压接后套管会与LVDS线缆外皮存在一定间隙,线缆会在套管间产生相对运动,影响信号的正常传输;若压接尺寸低于标准下限,压接后套管会过紧的环抱LVDS线缆,有损伤LVDS线缆外绝缘皮和内部芯线,也会影响到信号的正常传输。

改善建议:调整压接机,套管压接尺寸在标准下限,压接后线缆无法转动,在压接机旁边规划卡尺摆放区域,员工自检压接高度。通过调整压接机的压接参数,套管压接高度由5.4mm调整到5.2mm,调整后压接套管验证,套管刚好能抱死线缆外绝缘胶皮,LVDS线缆无法转动且不损伤外绝缘胶皮和内部芯线。通过改善套管的压接尺寸后,LVDS线缆达到了无法转动的目的。

2.6 功能测试

使用车机测试时只将两端连接器对插后,屏幕点亮即可,未进行连接可靠性检测。在连通车机、显示屏进行LVDS线缆功能检测时,只是简单的对插两端连接器,检测显示屏有点亮动作,未模拟在整车上的布局和装车状态,进行LVDS线缆连接可靠性的检测。

改善建议:车机测试对插后,摆动两端连接器根部位置,查看屏幕有无闪屏、花屏、黑屏现象。通过现场的设计优化,检验过程中模拟整车运动,增加摇晃LVDS线缆两端连接器的检查动作,验证LVDS线缆的连接可靠性,若显示屏幕未出现闪屏、花屏、黑屏等现象,则LVDS线缆的连接稳定可靠,信号传输完整。

3 匹配设计过程排查

设计因素对LVDS线束工作有重要影响,线束布局及匹配情况均有可能导致黑屏问题发生,因此,好的设计是LVDS线束正常工作的一个先决条件。

3.1 线束布局

某车型由于座舱布局紧凑,显示屏与主机之间间隙小且不规则,在LVDS布局中存在很大的局限性,LVDS线束转配后弯曲及变形,导致线束内部线束断裂,见上图10。

同時由于压接环选型材料薄,在线束弯曲后起不到固定的作用,导致线束内部翘曲严重进而断裂失效。

改善建议:LVDS线束布局时,建议避免弯折情况,如需弯折,避免在端子压接点弯折,同时选用厚度较厚材料,避免弯折后失效。

LVDS线缆在整车布局中,一般需关注如下弯折情况:①电线缆在连接器根部,需满足弯曲半径弯折,避免出现小于90°的弯折角度;②缠绕胶带距离连接器塑壳的距离须大于100mm,避免紧贴连接器根部缠绕;③控制电线缆的弯折角度,避免出现180°弯折扭曲,线缆的布置走向需平顺圆滑,避免过多的扭曲缠绕,同时在贴近弯曲拐角处更不应该使用胶带或扎带过紧捆扎。

除了梳理LVDS线束的布局走向,连接器尾端的套管厚度也需进行相应提升,通过反复试验验证,套管厚度由4.5mm增大到5.9mm,可有效避免上述过度弯折造成的线芯断裂问题,为LVDS线缆的完整信号传输提供了可靠的保证。

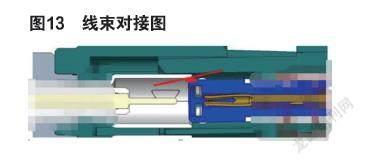

3.2 零件匹配

某车型反馈LVDS高清视频线对接后出现端子孔变形问题,变形的孔位均集中在同一侧位置,端子上存在明显顶痕,未对正插接造成端子变形;调查发现零件的对接口在设计上紧靠外壳体边缘,出现一个较高台阶,员工对接作业时因装配空间受限出现了倾斜插植端子的情况,导致高清视屏线对接后端子对顶变形。

改善建议:零件设计布局时,连接器插植接口处应预留有足够的操作空间,尽量远离壳体边缘、钣金等空间受限区域,以免对作业人员的对正插植端子产生影响,保证连接器对接时能垂直进入,避免对顶的护套壁或端子壁造成歪针、退针等故障,从而影响到数据信息的传输。

4 结语

LVDS线束作为高清音视频的重要桥梁纽带,对于整个娱乐系统的稳定工作有着重要的作用,做好LVDS线束生产过程的管控及匹配设计,才能为汽车的智能化和网联化打好坚实基础。