炮钢销和黄铜盘配副时的摩擦磨损特性研究

2023-05-19黄昭明王陶王利赵恒文

黄昭明,王陶,王利,赵恒文

(1. 皖江工学院 机械工程学院,安徽 马鞍山 243031;2. 南京理工大学 机械工程学院,江苏 南京 210094;3.宣城职业技术学院 机电与汽车学院,安徽 宣城 242099)

装备发展是实行国际战略威慑和确保国内安全稳定的双重需要。面对世界军事发展新机遇,我国必须加强武器装备发展的战略指导,确立国防建设中装备发展的原则,坚持军事需求[1]。创新驱动、实战运用,应与我国的装备发展与国防建设总体战略相符合。作为水战、陆战和空战的重要武器装备,机炮在我国国防事业中一直发挥着核心作用[2]。现代机炮对高精度、高射速、自动化和安全性等方面的性能提出了更高的要求,然而机炮服役期间,在周期性瞬态热载荷和瞬态压力载荷耦合下,弹膛系统中炮弹膛线和炮弹弹头会产生严重的磨损,磨损会改变弹头的飞行姿态,降低弹头命中精度和弹膛使用寿命[3]。机炮弹膛系统的关键构件常因在高载、高速等恶劣工况下工作产生严重磨损,弹膛的更换消耗了大量的军费开支[4]。因此,研究弹膛与弹头之间的摩擦磨损特性对提高武器射击精度和使用寿命意义重大。

近年来,众多学者对碳基和铜基复合材料的摩擦磨损性能进行了相关研究。针对碳基复合材料,马彪等[5]在高温润滑条件下对两种轴承钢摩擦磨损性能进行了实验研究;李奇颖等[6]在循环热冲压下对高热导率模具钢的摩擦磨损行为进行了实验研究。针对铜基材料的摩擦磨损性能,王立全等[7]研究了摩擦条件对铜基材料摩擦磨损性能的影响;冯小亮等[8]研究了载荷和温度对铜合金摩擦磨损性能的影响;任晓燕等[9]研究了铜基材料耐磨性能;尹延国等[10]研究了铜基轴承材料的摩擦学特性。

已公开的研究资料表明,学者们研究了碳基复合材料钢和铜基材料的摩擦磨损机理[11-13],然而针对炮钢和黄铜摩擦磨损特性的研究鲜有报道。为此,本研究将使用炮钢和黄铜分别加工制作成的销和盘安装于立式万能摩擦磨损试验机盘销摩擦副上,开展摩擦磨损特性的影响因素实验研究。借助透反射铁谱显微镜、高精度电子天平和超声波清洗机等设备观察不同试验力下炮钢销和黄铜盘的摩擦系数和摩擦力矩、磨损量、磨面形貌的变化关系,为下一步开展机炮弹膛系统摩擦磨损机理研究提供参考。

1 实验系统与实验方法

1.1 实验装置和测试系统

试验主机是一款型号为MM-W1B的立式万能摩擦磨损试验机,该主机为立式结构,由主轴驱动系统、各种摩擦副及专用夹具、油盒与加热器、摩擦力矩测定系统、摩擦副下副盘升降系统、闭环控制弹簧式施力系统等组成,整机还包括操纵面板系统以及试验机电控柜等。

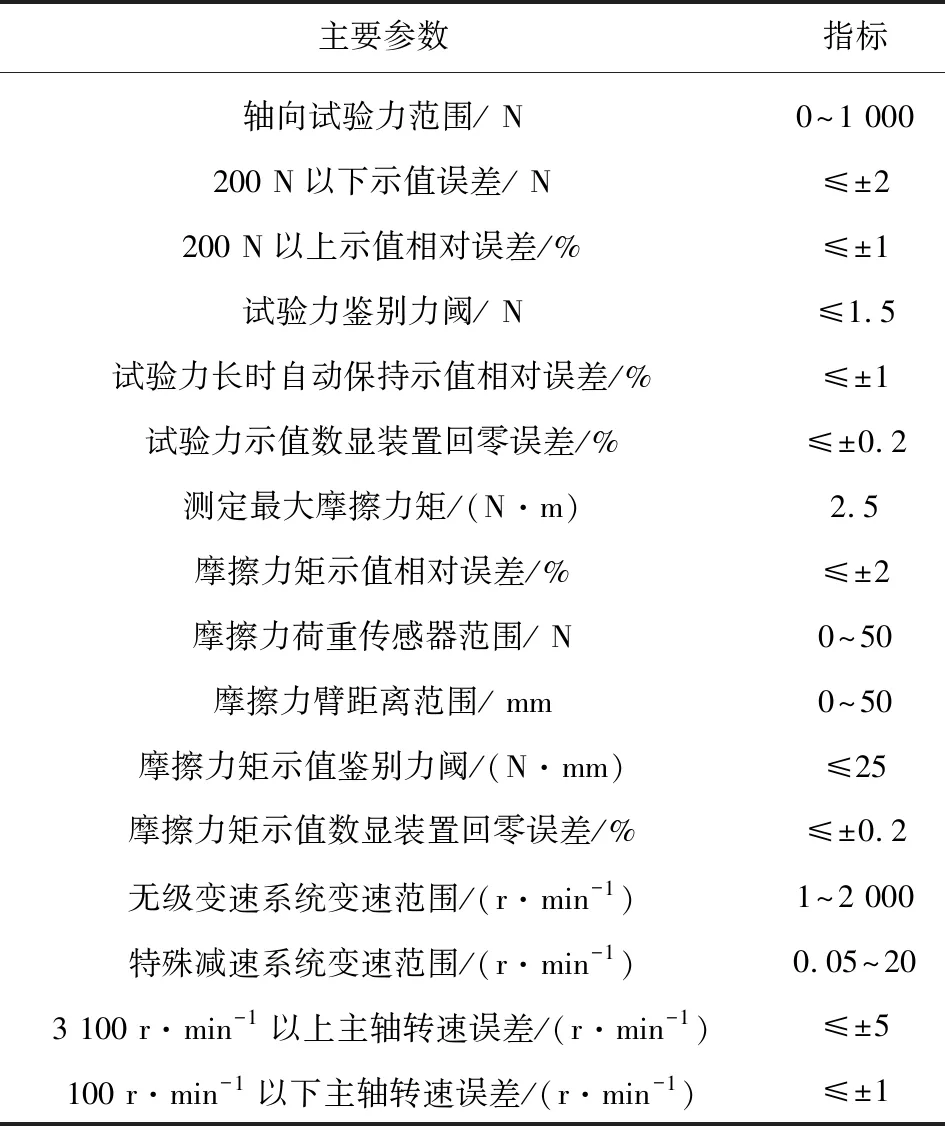

试验机摩擦副立式放置,分为上试样与下试样。上试样装于相应的上试样加持装置后再装入主轴下端的锥孔内用拉杆拧紧,与主轴一起运动。下试样装于相应的下试样加持装置及油盒内再安装在试验副盘上进行试验。试验时下试样固定,上试样主轴以一定的转速顺时针转动。主轴通过圆弧齿同步带轮及同步带由交流伺服电机驱动,转速由交流伺服调速系统控制,在一定转速范围内可无级调速。在控制面板的键盘上设定试验转速,试验机主轴转数可累计,试验转速和试验累计转数在液晶显示器上显示。MM-W1B摩擦磨损试验机主要参数见表1。

表1 MM-W1B摩擦磨损试验机主要参数

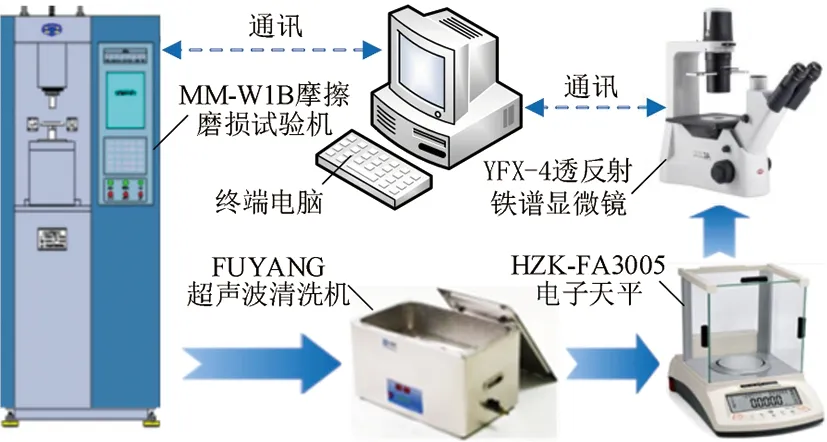

图1为摩擦磨损实验系统架构,MM-W1B摩擦磨损试验机测试实验试样后,同步将试验力、摩擦力矩、温度、转速和摩擦系数数据传给终端电脑并生成相关曲线。测试后,由FUYANG超声波清洗机(最大清洗频率40 kHZ)清洗掉附着在试样磨损表面的碎屑,再应用HZK-FA3005电子天平(精度±0.000 1 g)称重获取试样磨损量数据,最后应用YFX-4透反射铁谱显微镜(放大倍数20/50/100/200/400/1 000)观察金属磨损表面的微观形貌。

图1 摩擦磨损实验系统架构

1.2 实验方法

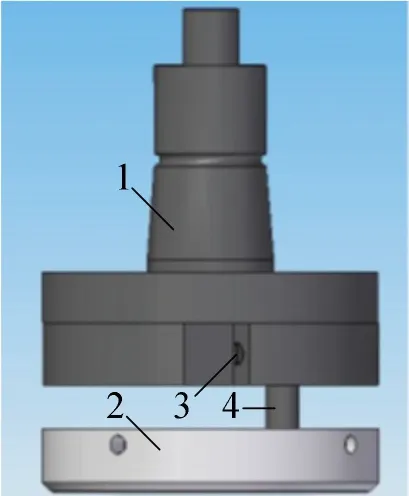

图2为单销-大环摩擦副装配图。为探索单销-大环摩擦副在不同试验力下炮钢销和黄铜盘的摩擦系数和摩擦力矩、磨损量、磨面形貌的变化关系,实验研究中选用三种常用轴向试验力10、50、90 N分别对三组炮钢销作为试样销4和黄铜盘作为大试环2的摩擦副进行15 min的摩擦磨损测试。试验由终端电脑显示摩擦系数-时间关系图、摩擦力矩-时间关系图,用以研究其摩擦磨损特性;然后对试验完成后的每组试样进行5 min超声波清洗和10次称重,并绘制磨损量-试验力关系图,用以研究实验前后磨损规律;最后应用透反射铁谱显微镜以100、200、400倍三种放大倍数观察三组摩擦副试样磨面形貌的超微结构,用以分析磨损规律。实验中炮钢销的材料是牌号为PCrNi3MoVA的超高强钢,黄铜盘的材料是牌号为H96的黄铜,其中炮钢销材料的化学成分符合GJB 3783—1999规定的标准。

1.销夹头;2.大试环;3.螺钉;4.试样销。

实验中单销-大环摩擦副摩擦系数与摩擦力矩的关系式为

式中:u为摩擦系数;T为试验机摩擦力矩,N·mm;P为试验机轴向试验力,N;R为大试环与试样销接触点轨迹半径,本试验机R=23.077 5 mm。

2 实验研究结果与分析

2.1 试验力对摩擦系数和摩擦力矩的影响

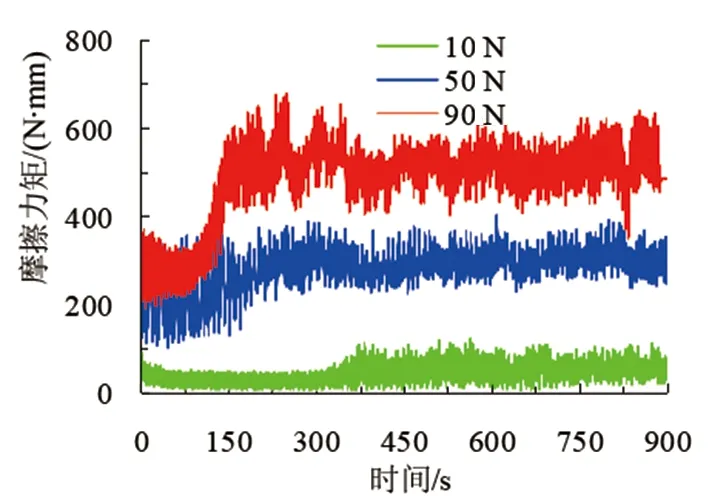

在MM-W1B摩擦磨损试验机上分别设定三种常用轴向试验力10、50、90 N依次对三组试样进行15 min摩擦磨损试验,获得不同试验力下摩擦系数随时间的变化(图3)和不同试验力下摩擦力矩随时间的变化(图4)。

图3 不同试验力下摩擦系数随时间的变化

图4 不同试验力下摩擦力矩随时间的变化

图3中三种试验力下摩擦系数随时间的增加而增加,然后逐渐趋向平稳,而且摩擦系数的波动随试验力的增大而减小。这是由于刚开始销为球面,接触面积小,摩擦系数小,但销盘磨合完成后便进入稳定磨损阶段,磨损率保持基本不变,摩擦系数趋于稳定,所以试验力大小对摩擦系数波动造成的影响较小。摩擦初期,观察试验数据发现销与盘的试验力在10 N上下波动较大;50 N试验力下磨合阶段摩擦系数波动较大,稳定磨合期摩擦系数波动较小;当试验力上升到90 N时磨合阶段缩短,稳定磨合期摩擦系数一致性较好。观察稳定磨合期,发现三种试验力下10 N的摩擦系数随时间的变化曲线几乎覆盖了50 N的摩擦系数随时间的变化曲线,而50 N的摩擦系数随时间的变化曲线又覆盖了90 N的摩擦系数随时间的变化曲线,进一步统计摩擦系数在300~900 s之间的600组试验数据的均值发现,10 N试验力下的平均摩擦系数为0.248 3,50 N试验力下的平均摩擦系数为0.263 2,90 N试验力下的平均摩擦系数为0.251 0。

由实验中单销-大环摩擦副的摩擦系数与摩擦力矩的关系式可知,理论上T=uP/0.043 32,式中:T为摩擦力矩;μ为摩擦系数;P为摩擦力。结合上述结论能够解释相同试验力下图3与图4中的曲线变化基本符合比例系数k=uP/0.043 32的比例关系,式中k为比例系数,且图4中三条摩擦力矩的变化曲线也基本符合三种试验力的比例关系。

2.2 试验力对磨损量的影响

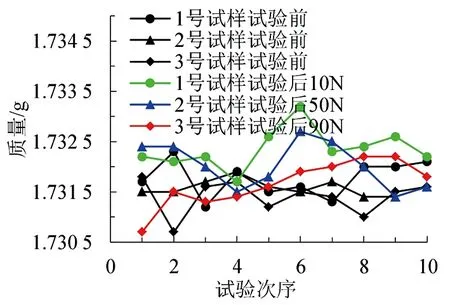

试验完成后,应用FUYANG超声波清洗机对每组试样进行5 min清洗,洗掉附着在试样磨损表面的碎屑,然后对每组试样进行10次称重,绘制出不同试验力下试样质量的变化,如图5所示。

图5(b)为图5(a)中炮钢销10次称重质量变化的均值,由图5(b)可以清晰地看出,试验前后三组试样中炮钢销的质量变化规律明显,体现为在不同试验力下三组试样中炮钢销的质量均在增大,且增大幅度随试验力的增大而减小,即其磨损量随试验力的增大下降幅度在减小。1号、2号和3号试样炮钢销质量均值分别增加了0.6、0.4、0.3 mg。

图5(d)为图5(c)中黄铜盘10次称重质量变化的均值,由图5(d)可以清晰地看出,试验前后三组试样中黄铜盘的质量变化规律明显,体现为在不同试验力下三组试样中黄铜盘的质量均在减小,且减小幅度随试验力的增大而增大,即其磨损量随试验力的增大上升幅度在增大。1号、2号和3号试样黄铜盘质量均值分别减小了3.2、5.8、11.7 mg。

对比三组试样中的炮钢销和黄铜盘的磨损质量发现,炮钢销磨损量很小,而黄铜盘的磨损量较大,这是同于炮钢销硬度远大于黄铜盘的硬度造成的;炮钢销的磨损量不减反增,其原因可能是由于黄铜盘材质较软、磨损后粘附到了炮钢销的磨面上所致。一般来说,黄铜盘被磨损质量是粘附到炮钢销上黄铜质量和被超声波清洗掉的黄铜碎屑质量之和。

(a)炮钢销10次称重质量的变化

2.3 试验力对磨面形貌的影响

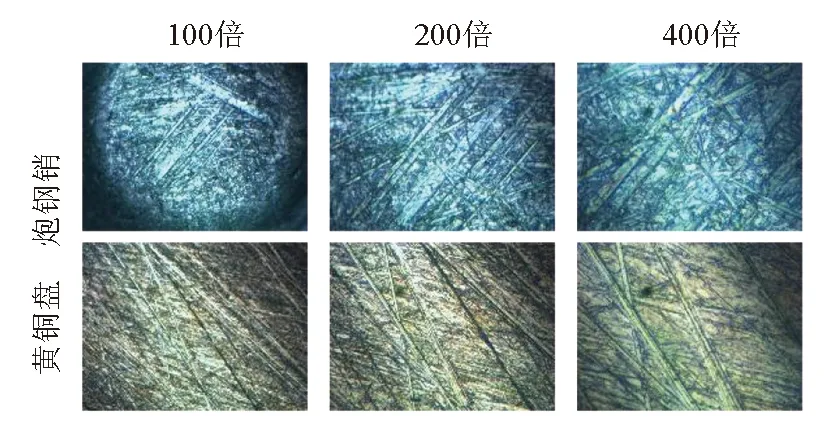

应用YFX-4透反射铁谱显微镜,以100、200、400倍三种放大倍数分别观察三组试样磨面形貌的超微结构,用以分析其磨损规律。图6是不同放大倍数下1号试样的原始形貌,图7是不同试验力和放大倍数下炮钢销的磨面形貌,图8是不同试验力和放大倍数下黄铜盘的磨面形貌。

对比图6和图7可以发现,炮钢销磨损后磨损表面附着有黄色物质,结合试验力对磨损量的影响分析结论可以推断这种黄色物质为铜,说明发生了粘着磨损。对比图7中炮钢销的各磨面形貌发现,随着试验力增加,炮钢销磨损后磨损表面附着的黄色物质也在增加。试验力从10 N到50 N,炮钢销表面的黄色物质增加较多;而试验力从50 N到90 N,炮钢销表面的黄色物质增加较少。对比图8中炮钢销的各磨面形貌发现,随着试验力的增加,黄铜盘上磨损沟道也随着变宽变深,且试验力从10 N变化到50 N相对于试验力从50 N变化到90 N,黄铜盘上磨损沟道的宽度变化更多。试验力从10 N到50 N,磨损随试验力的增加急剧增加,试验力超过50 N后磨损随试验力增加而增加的速率减慢。

图6 不同放大倍数下1号试样的原始形貌

图7 不同试验力和放大倍数下炮钢销的磨面形貌

图8 不同试验力和放大倍数下黄铜盘的磨面形貌

3 结论

本研究综合应用MM-W1B摩擦磨损试验机、FUYANG超声波清洗机、HZK-FA3005电子天平和YFX-4透反射铁谱显微镜,研究了不同试验力下炮钢销和黄铜盘配副后的摩擦磨损特性。主要结论如下:

1)根据不同试验力下摩擦系数随时间的变化曲线,结合所统计600组试验数据的摩擦系数均值(0.248 3、0.263 2和0.263 2),得出结论:摩擦系数与试验力相关。摩擦初期,试验力不同,摩擦系数也不同;稳定磨合期,试验力对摩擦系数影响在减弱。根据不同试验力下摩擦力矩随时间的变化曲线,结合实验中单销-大环摩擦副的摩擦系数与摩擦力矩的关系式,得出结论:三条摩擦力矩的变化曲线也基本符合三种试验力的比例关系,同时也说明摩擦力和摩擦系数存在关联。

2)不同试验力下,1号、2号和3号试样炮钢销质量均值分别增加了0.6、0.4、0.3 mg,1号、2号和3号试样黄铜盘质量均值分别减小了3.2、5.8 、11.7 mg。对比三组试样中的炮钢销和黄铜盘的磨损质量均值的变化,推断得出:可能是由于黄铜盘材质较软,磨损后粘附到了炮钢销的磨面上所致。由于试验设备的短缺未能使用SEM-EDS进行进一步确认出黏着物的成分,所以此处以及相关结论均为推断所得。

3)不同试验力下,1号、2号和3号试样黄铜盘质量均值分别减小了3.2、5.8、11.7 mg。推断得出:试验力随磨损量的增加速率先增后减,这也进一步反馈了对应试验力下摩擦系数均值(0.248 3、0.263 2和0.263 2)的变化规律。