车轴用钢EA1N 表面等离子熔覆铁基合金熔覆层组织与性能研究

2023-05-19韩顺顺朱协彬程敬卿程亚楠

韩顺顺,朱协彬*,程敬卿,程亚楠

(1.安徽工程大学 材料科学与工程学院,安徽 芜湖 241000;2.安徽鼎恒再制造产业技术研究院 技术部,安徽 芜湖 241000)

随着世界铁路建设的发展,轨道交通在我国及世界的需求量进一步增加[1]。轨道交通在人类社会的发展和生活中发挥了尤为重要的作用。列车行驶时,车轴与车轮等零部件均为过盈配合,刚性连接,会承受轴颈的弯曲应力和交变载荷,随着使用年限的增加,会导致车轴与轮座表面、轴承颈部以及传动齿轮的齿轮嵌入部位产生微振磨损。车轴断裂形式一般是由于应力或者应变而引起的疲劳断裂以及微振磨损引起的断裂损伤,且后者为主要的损伤形式,车轮与车轴接触的地方会产生巨大的摩擦。因为火车在运行的过程中车轴不可避免受到外部环境影响,在列车运行的过程中会受到各种沙砾以及其他物体的击打,长此以往会对车轴造成损伤,甚至会对列车造成安全影响[2],黄梦妮等[3]发现火车轴与轮对之间过盈配合会导致车轴产生微动损伤,微动会导致轮轴边缘的地方出现微动的磨损,而且会影响车轴的长时间服役的安全。由于车轴会遭受的这些损伤一方面影响车轴使用寿命,另一方面会影响列车的安全性能,因此表面改性技术成为研究的热点[4-6],对火车轴表面受损伤的部位进行修复和强化,进而使火车轴的使用寿命延长意义非常大。等离子熔覆技术与其他表面强化技术相比具有冷却速度快、显微组织结构缺陷少、熔覆层与基体的结合强度高及成本低等优点[7-9],目前,在耐磨性强的合金中,铁基合金粉末因为具有与基体材料成分相似,熔覆层和基体界面结合强度高及成本低等优点得到了广泛应用[10-15]。

通过在车轴用钢EA1 N 表面等离子熔覆铁基合金粉末熔覆层,研究熔覆层、热影响区以及基体的显微组织结构及性能,为实际运用等离子熔覆技术在车轴钢EA1 N 表面熔覆铁基合金提供了依据。

1 实验材料与方法

1.1 实验材料

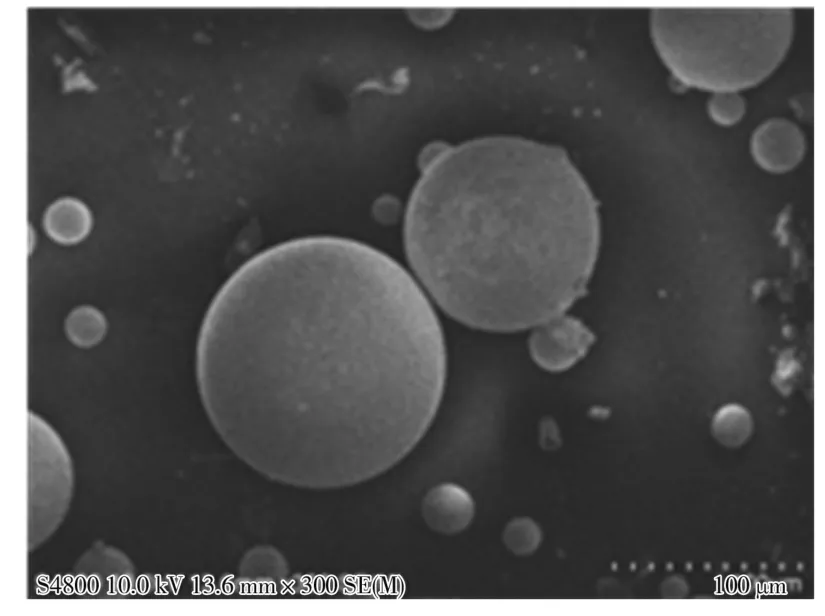

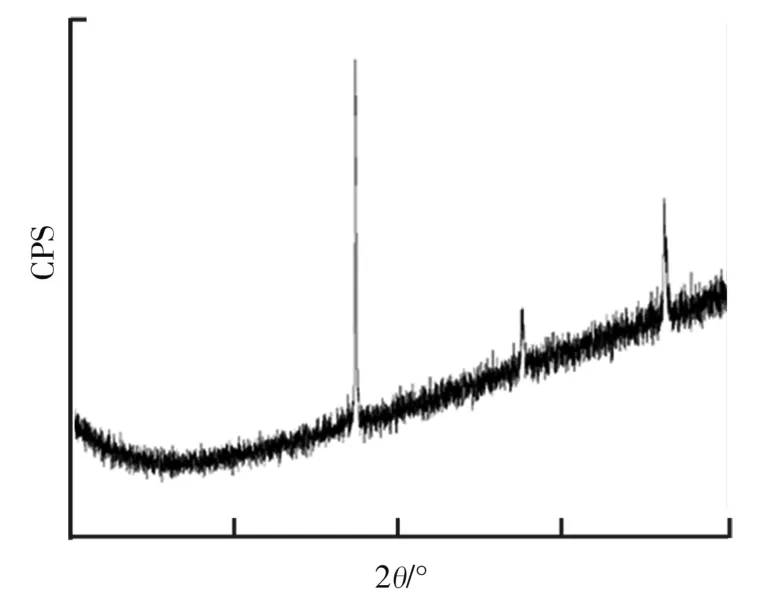

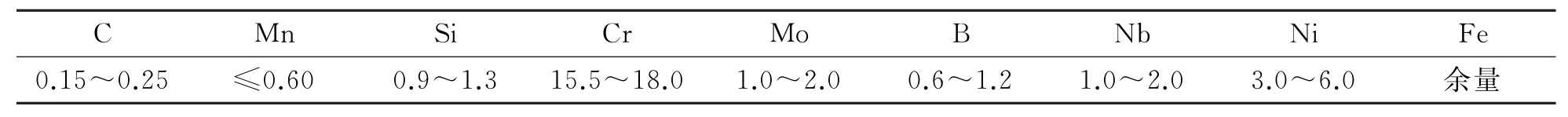

以EA1 N 轮轴钢作为基体材料,使用线切割将长轴切割成直径为175 mm、厚度为25 mm 的基材,在进行熔覆前将基材表面进行打磨处理,熔覆合金材料选用公司自行生产的铁基粉末,其成分如表1所示。采用日立S-4800扫描电子显微镜对粉末进行表面形貌观察如图1所示。再用型号为PANalytical X 射线衍射仪对粉末进行物相分析如图2所示。粉末球形度高粒径为75~150μm,因为等离子熔覆对粉末的干燥性要求较高,所以在进行熔覆前将粉末在ZYH-30自控远红外焊条烘干炉中150℃恒温15 min再用。

图1 铁基合金粉末表面形貌图

图2 粉末X 射线衍射谱

表1 等离子熔覆熔覆粉末成分(质量分数/%)

1.2 实验方法

采用公司WS-400L等离子熔覆设备进行熔覆,通过前期探索试验选取了一组效果理想的工艺参数进行实验,实验工艺参数为电压25 V,扫描速度58.5 mm/min,送粉速度7.6 r/min,离子气流量2.8 L/min,保护气2 L/min。实验采用单道熔覆方案,喷枪与基板距离为1 c m,熔覆宽度为11 mm。

1.3 分析测试方法

将等离子熔覆的样块,采用电火花数控机床型号为DK7720切割成10 mm×10 mm×5 mm 的矩形样块,将样块分别用180、400、800、1200目的砂纸进行打磨,然后在抛光机上进行抛光,因为基体和熔敷层硬度都较高,所以抛光剂采用氧化铝抛光剂,用清水冲洗干净后再用吹风机吹干,腐蚀液为4%的硝酸,腐蚀时间为15 s,用酒精进行清洁后再用吹风机吹干。采用超景深显微镜(V HX-5000)对熔覆层及基体进行金相观察与分析;用X 射线衍射仪(PANalytical)和L MH 扫描电镜(MIRA3)对熔覆层及基体进行物相分析,在T MVS-1型数显微维氏硬度计对熔覆层及其他界面的硬度进行测试,间隔0.2 mm 测量1次,试验载荷为200 N,加载10 s,将偏离实际过大的数据删除后,对其他数据取平均值。采用销盘摩擦磨损试验机(MPX-3G)分别对熔覆层以及基体进行摩擦磨损研究,采用氧化铝珠作为摩擦副试样,将基体和熔覆层加工成10 mm×10 mm×3 mm 方体,摩擦半径为4 mm,载荷为50 N,转速设定为50 r/min,时间设定为15 min,采用L MH 扫描电镜(MIRA3)对摩擦表面形貌进行观察。

2 实验结果与讨论

2.1 熔覆层物相分析

熔覆层与基体的X 射线衍射图谱如图3所示。根据等离子熔覆的合金成分和过程,分析比较了PDF 卡片,对白色物质进行能谱分析得到的元素组成为C的原子百分数为46.20%,Si为0.43%,Cr为0.19%,Mn为0.36%,Fe为52.82%。结合xr d分析结果一致得出熔覆层的主要物相组成为α-(Fe,Cr),γ-Fe Ni以及(Cr,Fe)7C3。在快速凝固过程中,较好地从熔池中析出含有较多元素的γ-Fe Ni作为初级相。Ni在短范围内为非均匀分布,熔覆层在冷却过程中出现短程扩散,在基体的快速冷却过程中限制了元素由熔覆层向基体的扩散,因此在结合区各元素的扩散很少。

图3 熔覆层X 射线衍射图谱

2.2 熔覆层的形貌特征及微观组织分析

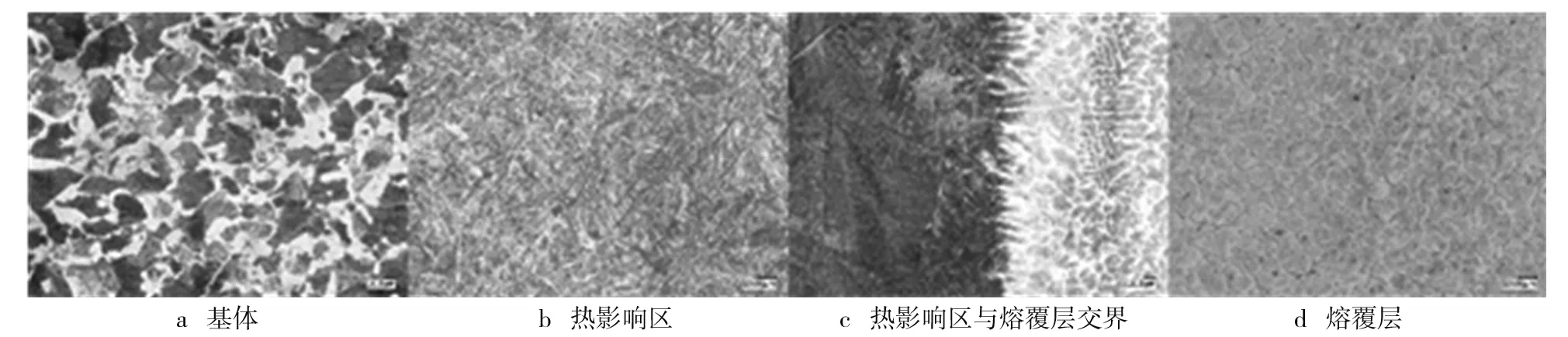

熔覆层宏观形貌如图4所示。熔覆表面无明显裂纹和气孔,表面形貌好,效果较为理想。横截面不同位置的显微组织如图5所示。截面分为4 个部分。图5a的组织为珠光体和铁素体,由图可以看出组织较为均匀,晶界清晰,晶粒稳定。因为远离熔覆层,所以其受热影响小,由图同时可知珠光体的体积分数约为50%,由此可推断碳的质量分数约为0.4%。图5b为热影响区,因为在熔覆过程中接近熔覆层的基体受热后转变为奥氏体,又受温度急剧下降的作用下奥氏体高温相转变为马氏体组织,其硬度达到582.9 HV0.2,是因为熔覆时温度高且冷却速度快,晶粒发生了细化这样就提高了材料的硬度。图5c可以看出基体和熔覆层组织交界处有一条白亮的平面晶,说明合金粉末与基体熔合性好,且界面间相互扩散达到了冶金结合[16]。等离子弧引燃时,基体材料和熔覆材料吸收热量,此时的凝固速度R 趋于零,基体和熔敷层的交界处温度得到迅速的升高,温度梯度G 此时变得最大,因此G/R 的比值也为最大,晶核会在熔敷层和基体交界处大量的产生,然后向各方向迅速的生长,相遇后会阻碍对方生长,生成细小的等轴晶区,也就是细晶区-白亮带[17]。图5d为奥氏体以及碳化物,形成了光滑及无裂纹的熔覆层,奥氏体是由于粉末迅速融化凝固形成的,熔覆层白色物相能谱分析如表2所示,α-Fe中固溶有大量的Cr、Si、Mn等元素,碳化铬的熔点很高,等离子熔熔凝固速度很快,碳化铬作为初生相从熔体中析出,析出过程中大量的铁原子融入到其中后形成(Cr,Fe)7C3复合物。当熔池温度降低到共晶温度时,剩余的液相发生共晶转变,生成γ-(Fe,Cr)及(Cr,Fe)7C3的共晶组织。

图4 熔覆层宏观形貌

图5 试样不同区域的显微组织

2.3 硬度分析

熔覆层与基体的硬度对比如表2所示。熔覆层硬度显著高于基体,因为奥氏体中会析出比较均匀的碳化物,且分布比较均匀,熔覆层中含有(Cr,Fe)7C3和Fe3C相的存在强化了熔覆层、Cr、Mn和Si元素溶入熔覆层中,对熔敷层中的奥氏体组织起固溶强化的作用,又由于熔覆过程中加热快和凝固快的特点金属来不及扩散形成规则的晶体结构,起细晶强化的作用。热影响区因为高温后冷却相当于淬火处理组织细小,因为晶粒组织细小,所以熔覆层组织的硬度高[18-20],导致热影响区的硬度较基体高。综合表明熔覆层硬度>热影响区硬度>基体硬度。

2.4 耐磨性能分析

熔覆层与基体的摩擦系数分布曲线如图6所示。从图6中可见,基体的摩擦系数一直处于熔覆层上部,且基体与熔覆层的摩擦系数曲线都在升高且趋于平稳,符合金属材料的磨合特性。磨损面放大500倍SEM 图如图7所示。摩擦球与熔覆层和基体在摩擦时,摩擦系数会随着摩擦过程改变分为磨粒在摩擦表面粘着、磨粒与硬质微突体的“犁削”,以及微突体的变形[21],熔覆层表面存在许多点蚀和块状脱落现象,是因为熔覆层表面在循环载荷高强度磨损的作用下,发生了塑性变形从而导致表面薄弱处产生微裂纹扩展后发生断裂,所以出现熔覆层表面材料的脱落现象,摩擦面还存在着“犁沟”,是因为在法向载荷作用下,熔覆层表面凸出来的部分压力超过屈服压力而产生了塑性变形,摩擦球与熔覆层表面发生粘着,粘着点的剪切发生在界面下使熔覆层材料从原表面转移至其他表面处,其中一部分材料会变成磨粒在磨损表面运动,当磨粒与磨损表面的位置将近平行,磨粒此时与接触点的应力因为较低从而会产生微小的“犁沟”,当两者表面接近垂直时,磨粒与熔覆层表面产生应力较大的摩擦,因为摩擦力过大,导致磨粒与熔覆层的相互作用增大,当增大到屈服极限时,会使熔覆层表面产生较深的沟槽,基体与熔覆层类似,都为粘着磨损、磨粒磨损和表面疲劳磨损,因此摩擦实验的磨损机制与车轴主要损伤形式相近。处理前后磨损量以及熔覆层与基体的摩擦系数对比如表3所示。基体的磨损量比熔覆层的磨损量多了4倍,且基体的摩擦系数大了0.11充分说明熔覆层的耐摩擦磨损性能优于基体。因为奥氏体的韧性强,所以对碳化物有稳定的包裹和支撑作用,可以充分发挥碳化物良好的耐磨性能[22]。

图6 熔覆层与基体的摩擦系数曲线

图7 熔覆层与基体磨损表面的SEM 图

表3 处理前后试样的磨损结果

3 结果与讨论

(1)熔覆层相主要为奥氏体、碳化物以及α-(Fe,Cr),γ-Fe Ni和(Cr,Fe)7C3,奥氏体是粉末高温后迅速冷却凝固形成的相,硬质相主要为碳化物。

(2)熔覆层与基体交界处有一条明显的白亮带,说明熔覆层与基体达到了冶金结合。

(3)熔覆层的表面硬度为602.6 HV0.2,熔敷层奥氏体中溶入了大量的Cr、Mn和Si等元素起固溶强化的作用。基体硬度为200.8 HV0.2,显著提高基体表面的硬度,热影响区硬度为582.9 HV0.2,是因为高温冷却相当于淬火处理,导致晶粒细化,提高了热影响区的硬度。

(4)摩擦磨损后的熔覆层比基体的磨损量相比少了3倍,且基体的摩擦系数高于熔敷层,说明熔覆层显著提高了基体表面的耐磨性。