横风作用下重型天线车底盘抗倾覆性能试验研究

2023-05-19宋晓波

宋晓波

(泰山科技学院,泰安 271000)

0 引言

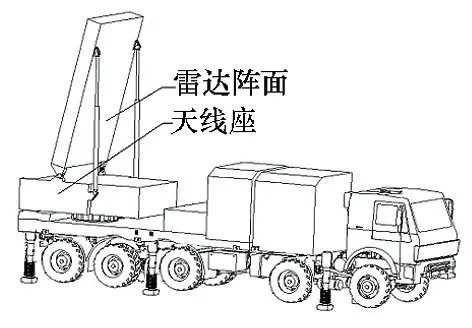

重型天线车底盘结构如图1所示,底盘为五轴,设置调平支腿和尾部抗风支腿,天线设备集成于底盘尾部回转平台上。天线阵面为箱体结构,其他设备均以箱体形式安装在底盘中部车架和副车架上。工作时,各个调平支腿落地支起底盘,抗风支腿打开,天线阵面和天线座转台进行360°转动。天线阵面打开时,如遇阵风,天线车底盘有可能受到横向力,发生横向滑移或倾覆,一旦底盘发生倾覆,后果十分严重。因此,必须对重型天线车底盘在横风作用下的抗倾覆性能进行理论与试验研究[1]。

图1 五轴天线车示意图

对天线车底盘的抗倾覆性能测试,目前没有通用的标准,可借鉴工程机械抗倾覆稳定性的校核思路。如起重机的抗倾覆试验,主要采用力矩法、稳定系数法和按临界倾覆载荷标定额定起重量等方法,实现对起重机抗倾覆稳定性的控制。即通过控制起重机的起重量,使各项载荷对危险倾覆边的总力矩不小于零[2]。

但是对于天线车底盘上装的天线阵面,难以调整其尺寸、重量等参数,且根据其用途,对天线阵面的工作精度要求较高。因此,对横风作用下确保天线车底盘抗倾覆性能的思路可调整为:将危险工况的横风载荷施加在天线车上,测定其抗倾覆性能及整体变形、受力情况,并根据设计指标对底盘的结构进行改进,以达到抗倾覆及其他设计要求。

1 天线车底盘抗倾覆试验原理及装备

1.1 试验原理

1.1.1 理论分析

分析天线车工作时一侧支腿所受的倾覆力矩,主要包括风力矩M1和各项载荷产生的力矩M2两部分。

(1)风力矩M1

将整车分为天线阵面、设备箱体和底盘三个部分,横风作用下各部分均对一侧支腿产生风力矩[3]。总的风力矩按下式计算:

式中C——风阻系数,取1.4

Ai——各部分特征面积

V——风速

H——风力中心距地面的高度

(2)各项载荷产生的力矩M2

用支腿将天线车撑起工作时,天线车自身重力、天线阵面倾斜以及阵面回转导致的惯性力等,均对一侧支腿产生力矩。由于天线阵面回转缓慢,惯性力可忽略不计,因此M2按下式计算:

式中G1——天线车自身重力

L1——天线车重心距一侧支腿的垂直距离

G2——天线阵面重力

L2——天线阵面重心距一侧支腿的垂直距离,转动到不同方向时,L2的数值随之不同

(3)倾覆力矩M

倾覆力矩M为风力矩M1以及各项载荷产生的力矩M2两部分的代数和,即:

由于天线阵面和转台的转动,当转向不同方位时,横向载荷导致倾覆趋势的方向不同:阵面的前后面迎风面积最大;底盘和其他设备箱体等不需回转的部分,只有侧向的迎风面积最大。因此,当天线阵面旋转至面向底盘侧面时,对于某一侧的支腿来说,风力矩M1最大,与各项载荷产生力矩M2的代数和最小,即倾覆力矩可能会小于零,整车发生倾覆的危险最大。由此确定了危险工况。

1.1.2 试验方案

由于试验条件限制,难以使用真实的横风作用在天线车上,需将横风作用折算为横向载荷。根据实际工作最恶劣环境状况,当风力为8 级时,估算得到整个天线车受到的横向载荷约为7.0 t[4],作用在阵面上距离地面7.00 m 处。一些学者曾针对该要求进行过同类试验,采用的是通过高塔上定滑轮施加横向载荷的方式[5]。该试验装置适用于需常年进行该试验的天线车总装单位,制作成本较高,且一旦试验结果与要求不符,难以进行底盘的改进设计。本文研究采用一种新的加载方式,由牵引车提供横向力,即通过缆绳将大小相当的牵引力施加在天线阵面工装的相应位置。

试验方案如图2所示,利用支撑腿工装、加载工装和配重模拟天线车的实际工况,使用1 号牵引车通过天线转动座工装将最大7.0 t 的横向载荷作用于天线车。通过布置各种传感器,监测在横风作用下,底盘各处的应力和位移、转动座处的位移,并通过支撑腿底部压力传感器的读数判断底盘是否发生倾覆。2 号牵引车与1 号牵引车位置相对,通过其缆绳牵引,避免发生倾覆的危险,起到安全保护的作用。

图2 试验装置示意图(牵引车调转90°)

1.2 试验装置

根据试验方案,该试验使用的装置包含支撑腿工装、天线转动座加载工装、配重块、缆绳、拉力传感器和牵引车等。

1.2.1 配重与加载

为了模拟天线车的实际工作情况,需在底盘上一桥前350.00 mm、一桥后5 815.00 mm 和五桥后268.00 mm 处各对称施加0.5 t、4.0 t 和17.6 t 配重。同时,在回转盘上施加24 t 载荷,该载荷由三部分组成:加载工装自重4.0 t;加载工装上方安装的17.6 t 配重块;以及1 号牵引车绞盘牵引力的垂向分力2.4 t。为保证试验安全,1 号牵引车绞盘牵引力采用分级加载的方式加载。

1.2.2 测试内容

(1)应力测试。根据理论计算,受横风作用时,底盘车架上部分位置的应力值需进行监测。根据表1所示,在车架上布置 24个应力测点测试车架在各工况下的受力情况。

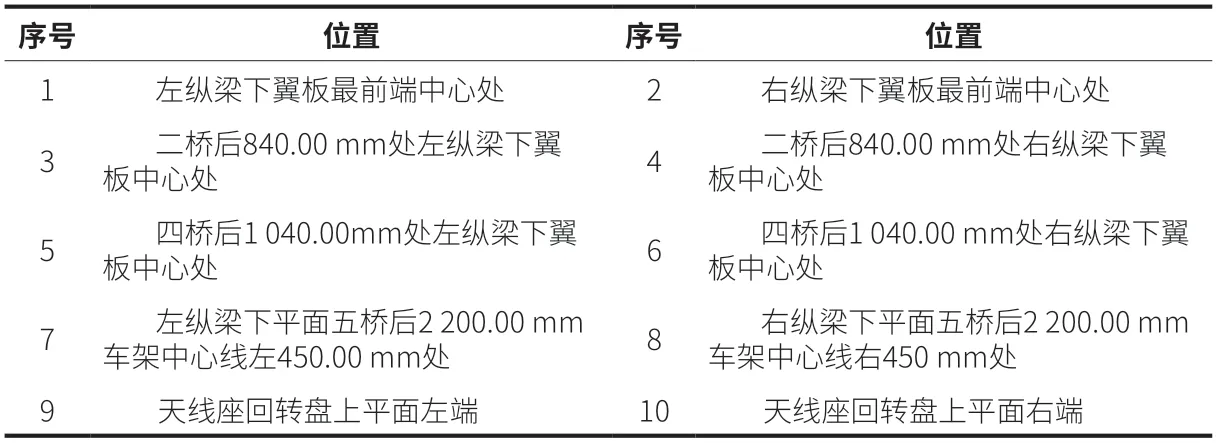

表1 应力测量点

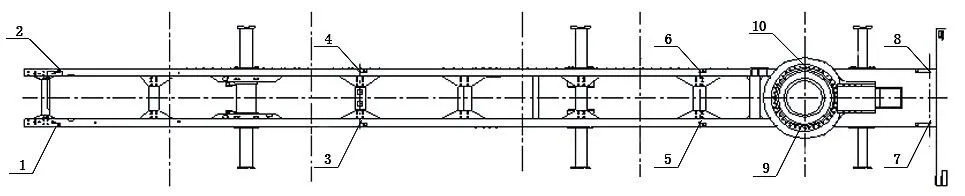

(2)位移测试。在底盘上布置8 个拉线式位移传感器和2 个激光位移传感器,分别测试车架不同位置、以及天线座回转盘上的变形情况。传感器布置位置如表2和图3所示。

图3 位移传感器测量点

表2 位移测量点

(3)承重力测试。在8 个支腿下方布置8 个压力传感器,测试车架在模拟横风作用下支腿的承重力变化。

2 试验方法与步骤

准备工作完成后,按照以下步骤进行试验。

(1)按表1中规定的测量点位置粘贴应变片,并将应变仪读数清零。

(2)将底盘按标记位置停放好,驻车制动,发动机熄火。

(3)使用吊车将底盘车架抬起,在调平支腿、抗风腿接口处安装工装支撑座,并在下方放置压力传感器。然后调节各支撑腿工装,保证底盘正常工作高度。

(4)记录应变仪读数(初始值),并将应变仪读数清零。

(5)按照试验方案,在如图3中1~8 测点位置粘贴拉线式位移传感器测头,拉线另一端固定在地面上。

(6)使用吊车将天线座加载工装放置在底盘车架的天线座上,使工装中心线与车架中心线夹角为0°±0.5°。紧固天线座加载工装的安装螺栓。

(7)按照试验方案在相应位置施加配重。

(8)将1 号和2 号牵引车分别停放在底盘右侧和左侧相应距离处,使用驻车制动保持车辆固定,发动机熄火。然后解锁绞盘离合器开关,抽出绞盘缆绳。

(9)在天线座加载工装的两侧各连接一根缆绳,分别与1 号和2 号牵引车缆绳通过卸扣相连。其中,1 号牵引车与底盘间串接拉力计,监控分级加载情况;2 号牵引车与底盘间的缆绳张紧,起到安全保护作用。

(10)按照设计方案,将激光位移传感器布置在天线座回转盘上(图3所示9~10 测点位置)。

(11)起动1 号牵引车,施加驻车制动后,用手柄控制绞盘拉力,分级施加拉力。同时注意2 号牵引车绞盘缆绳的张紧程度,在保证无倾翻危险的情况下,将2 号牵引车缆绳缓缓放至放松状态。

(12)记录各个支腿压力传感器的读数、各应力测量点的应变值以及各拉线式位移传感器和激光位移传感器的读数。

3 试验结果分析与改进

加载至横风作用7.0 t 时,测得最大受力与变形结果为:应力22 号测点应力值最大,为169.0 MPa;车架位移7 号测点位移值最大,为16.21 mm;天线座回转盘上9 号测点变形值最大,为9.58 mm。此时,左侧第三支腿和防风支腿下部的压力传感器读数已为零,底盘有向右倾覆趋势。

底盘车架使用Q345 钢,要求安全系数为3。根据天线车对定位精度的要求,要求车架各处变形不超过9.00 mm,天线座回转盘变形不超过3.50 mm;要求横风作用下各支腿不得虚空。根据以上设计要求,测试结果超出了允许范围。

结合测试结果与理论计算,对车架尾部纵梁内侧进行了结构加固。再次按试验步骤进行测试,测得结果:应力22 号测点是应力值为90.1 MPa;车架7 号测点的变形值为2.93 mm;天线座回转盘上9 号测点变形值为2.97 mm。同时,各个支腿下部的压力传感器读数均大于零,底盘没有发生倾覆的趋势。

4 结束语

本文研究了横风作用下重型天线车底盘抗倾覆性能的理论计算与试验方法,提出了一种使用牵引车提供模拟横风载荷的试验方案,验证并改进了该底盘的抗倾覆性能。本文所采用的试验方法简洁有效,对其他同类型底盘抗倾覆能力的评估具有一定的参考意义,也可用于车载导弹平台等设备的试验研究。