基于精益化的汽车顶盖无人焊接产线设计

2023-05-19李林韦俊尤刘杰

李林、韦俊尤、刘杰

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着汽车制造技术的迅速发展,机器人产线的应用得到了更多的普及。尤其在汽车制造的焊装车间,大多数汽车生产厂家在焊接、涂胶和搬运等作业时,通常都由机械手完成,提高了企业的生产效率和汽车焊装的精准度。其过程也做到了无人化生产,但投资成本也比较高。随着产品多品种、小批量、定制化的生产模式需求越来越迫切,对自动生产线提出了更高的要求,同时也对企业的制造成本提出挑战。因此,低成本、精益化的无人产线建设也愈发重要[1]。

1 汽车顶盖分拼焊装产线的现状

目前很多汽车制造企业都积极引入智能机器人来提高生产效率[2],其中焊接生产线大部分都已实现自动化焊接作业。尽管如此,许多分总成生产线依然保留了人工操作加机器人作业的模式,顶盖分拼就是如此,其焊接产线一般以分总成线的形式布置在主线旁。

1.1 汽车顶盖分拼焊装产线简介

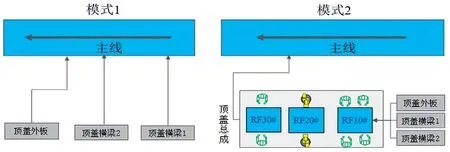

汽车顶盖分拼产线主要生产汽车白车身的顶盖总成,其工艺过程包括物料配送、零件抓取、搬运、涂胶、定位、电阻点焊和螺柱焊接等。顶盖分拼主要有以下2 种工艺形式(图1)。

图1 汽车顶盖的两种工艺模式

一种是在主线直接焊接,即顶盖横梁等焊接作业在主线上集成,顶盖外板以单件的形式配送至主线装配焊接。

另一种是顶盖分总成的形式。顶盖外板以及横梁在主线外部的单独产线进行生产,顶盖外板以及横梁等物料通过人工拖车从冲压或者外协件缓冲区拖运至线旁;线旁再由工程操作吊具或者人工拿取吊装至焊接工装上进行焊接。焊接后再放至顶盖分总成料框,由人工推送至主线上线口进行装配焊接。

1.2 汽车顶盖分拼产线现状

目前大多数汽车厂的顶盖焊接分拼线为模式2,主要为人工配合机器人作业的方式(图2)。焊接、搬运等工艺过程多由机器人实现,但由于零件的配置种类多、零件形状尺寸不一等问题,导致其实现自动化需要的设备投入成本较高。所以,顶盖分拼线物料的转运、零件的拿取安装等作业过程仍然需要人工进行操作,导致整个顶盖分拼产线的人员需求多,产线人工运营成本居高不下。同时,人工涂胶和焊接容易出现零件错漏装、漏涂胶以及涂胶位置偏移等质量问题,对产品质量的一致性存在较大的影响。由于存在以上各种复杂的情况,顶盖生产过程全场景实现无人化生产区需要克服许多难题。

图2 顶盖分拼焊接线现状

2 汽车顶盖分拼产线实现无人化的阻碍

2.1 建设顶盖无人产线投资成本高

顶盖分拼作为白车身的一个分总成线,通常布置在主线主拼线附近的位置,由于场地的限制,一般要求3~4 个工位即完成所有的作业。如果按常规全部实现无人化生产线,其工作场地面积需要占到2 倍的产线布置面积。同时由于顶盖横梁、行李支架和螺柱焊销钉等零件的数量较多,装件、涂胶、焊接和搬运等往往需要5~6 个拼台才能完成全部工序,对于机器人的需求数量也会在10 台以上。这对于整个产线需要配套的集成规模也越来越庞大,导致整个产线投资成本高,产线的投资回报率较低。

2.2 零件品种多,柔性难度大

顶盖分拼产线往往需要柔性生产4~5 种车型,每种车型的顶盖配置一般有2~3 种,组合下来每条线至少需要满足8 种以上的顶盖分总成柔性生产,柔性能力要求高。同时,每种车型有4~7 种横梁,需要柔性的横梁数量至少有30 种,而且每种零件的尺寸、定位销孔的间距以及高度差都不一致。横梁布置有涂胶凹槽,造型凹槽面开设有安装孔,抓取的同时进行涂胶。另外,零件抓取面小,通过常规的柔性抓手采用夹具以及电磁吸盘或气动小吸盘,都很难满足其功能需求。这要求零件的抓取和定位系统能够随时调整,进行零件定位的切换[3],需要开发有不同的定位工装和抓取装置,切换时间长,投资成本高。

2.3 零件数量多,工艺布置高度集中

在顶盖分拼产线中,需要在一个9 m2左右工位上完成7 根横梁的安装、涂胶和焊接。由于横梁尺寸定位不一致,每次只能安装1 根横梁,加上机器人的占位空间较大,左右两侧机器人存在干涉无法同时安装零件,导致整个产线的装件节拍和空间都存在较大的浪费。同时,零件在料框中无规则摆放,机器人从料框中无法直接取料,需要每个零件单独开发专用的精准料框,零件的包装数量减少,料框占据空间大,运输成本和投资成本都会增加。

3 无人化汽车顶盖焊接产线的设计

针对传统生产线存在的问题,在充分考虑产品制造质量稳定可靠以及最低投资成本的基础上,本研究结合企业车间特征,先对产线进行精益化的改造,再通过线体仿真技术进行产线的可行性分析以及时序分析[4],从而设计出能够实现多品种产线柔性生产并具备45JPH 的产品输出能力的焊接产线。

3.1 精益化设计,降低产线成本

3.1.1 产线机器人线平衡分析

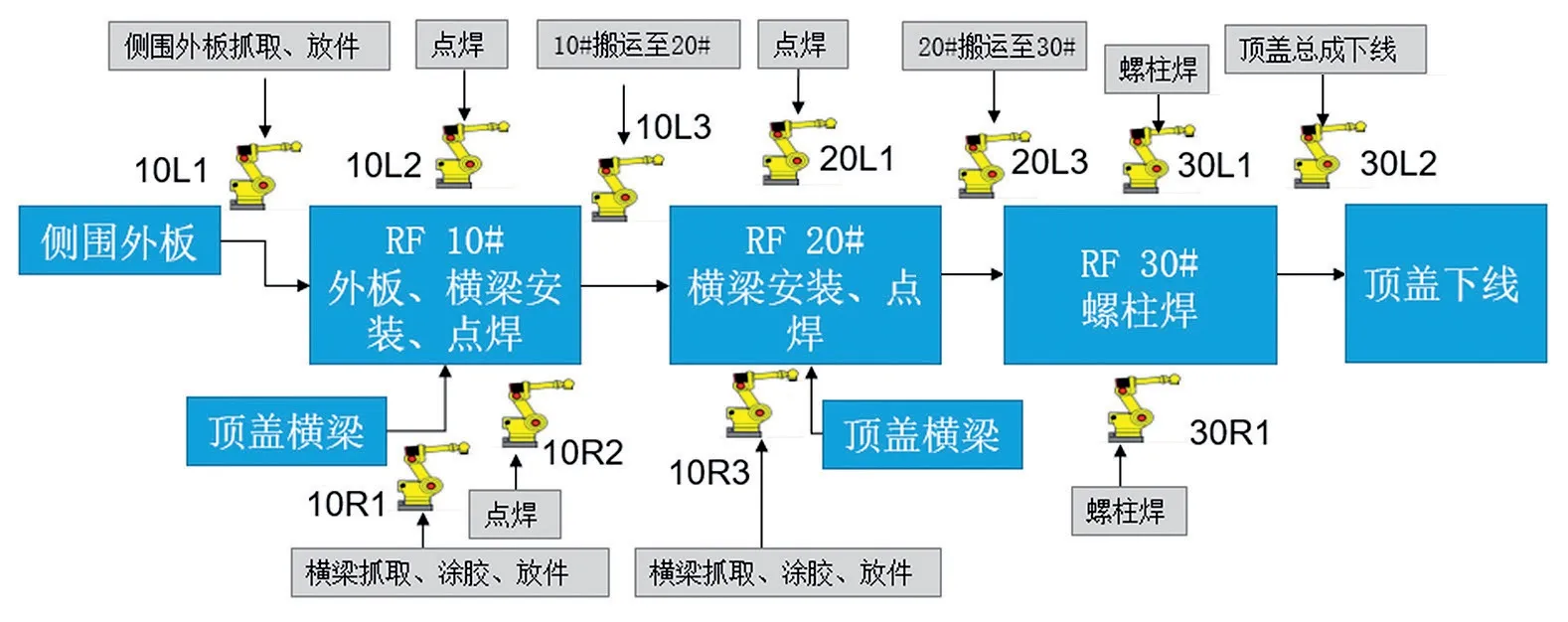

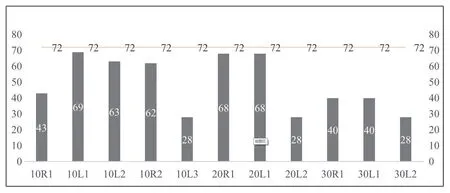

按照顶盖的工艺流程进行产线设计,初始无人线体设计为直线型(图3),从顶盖外板零件上件到下线装框共需要布置11 台机器人。对机器人的线平衡进行统计分析可以得出(图4),整线机器人的线平衡率低,机器人利用率只有70%左右。尤其是4台搬运机器人和螺柱焊机器人,其周期时间(Cycle Time)只利用到了线速时间的50%,存在极大的浪费。

图3 直线型顶盖分拼无人产线

图4 顶盖分拼线体机器人线平衡数据

3.1.2 U 字形无人线体设计

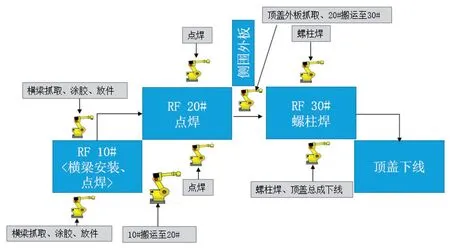

通过对线体布局的变更优化,将原来的布局方案进行优化[5],采用U 字型的布局方式(图5),将工艺操作相同的机器人尽可能地整合,并参照冲压端拾器的抓取方式,设计一种轻便的通用型抓手。抓手的质量减轻至50 kg 以下,既可以抓取外板,又可以抓取工序件,用单台210 kg 机器人即可满足搬运需求。同时,将多种工艺进行改造并兼容集成到单台机器人上,如顶盖总成搬运下线集成至螺柱焊机器人上。通过上述设计,可节约3 台机器人的投入,机器人整体利用率提升至90%,整体产线成本可节约20%。

图5 U 字型顶盖分拼无人产线

3.1.3 工位器具与工艺设备柔性化设计

对于无人化产线来说,工位器具和工艺设备也需具备较高的柔性,主要是由于设备切换会导致节拍损失,同时柔性化程度低还会增加产线的投资成本,所以在产线设计时需要同步考虑。为此,本方案采用堆垛的方式来设计自动导引运输车(AGV,Automated Guided Vehicle)的输送托架,能够最大限度保证冲压料框的兼容性,减少因生产多车型顶盖需要切换托架而带来的工作,以及降低料架的开发成本。而且,本方案采用电磁吸盘替代换枪盘结构,并对涂胶胶枪进行改造实现胶枪的柔性切换。

柔性焊接是产线设计的基础,本方案采用SGMW-220 工业机器人和新型结构的柔性焊钳组成。新焊钳结构采用X 型异型枪设置,结构机器人仿真姿态确认可达性,由一把焊钳实现窄空间内Z 方向和X 方向的焊接,缩短顶盖焊接横梁边以及小天窗边需要的焊钳切换时间,提升产线的运行效率。

考虑零件从料框到生产线过程中零件数量多和形状差异大的问题,整个产线的柔性抓取和定位的设计方案由机器人、柔性料架、柔性定位装置、柔性分拣机构、柔性定位拼台、多自由度的柔性抓手以及视觉纠偏技术等组成,实现了顶盖外板以及顶盖横梁、天窗加强框等零件的自动取件。方案采用伺服定位加卡爪结构形式设计开发的柔性分拣和抓手,从横梁侧面进行零件抓取,再通过伺服系统根据产品尺寸定位的需求控制各轴滑移至不同的位置,可实现7 根不同横梁的同时抓取并定位,且能够满足不同车型柔性自动切换,减少线体定位工装和机器人的开发成本30%。

3.2 无人产线增加新技术以及新设备投入

通过上述设计,依靠传统的机器人以及工艺设备实现了产线的自动化和柔性化,但无法实现全过程的无人化。为了使物料实现自动拆垛和配送,必须采用无人叉车和移动机器人AGV 来替代现有的人工作业,实现物料输送的无人化。无人叉车和AGV 基于激光雷达跟踪定位配合产线的控制系统,能够24 h 运行,降低了产线运营的人工成本。同时无人产线的生产需求以及生产信息的采集需要应用一套数字化的系统来完成生产任务的调度和反馈,系统由无人叉车、移动机器人AGV、焊接机器人、搬运机器人、协作机器人、螺柱焊接机器人、柔性机构、柔性工装、视觉和数字化系统等多设备交互组成,采用AB PLC 组网进行多设备统一调配。

无人产线的产品质量检测主要依靠新的视觉技术,通过平面相机识别尾部的特征来识别顶盖与抓手的相对位置,从而实现位置纠偏和车型防错。新视觉技术通过3D 结构光的视觉相机搭配视觉识别算法,实现零件位置纠偏以及零件配置、涂胶质量检查,实现100%的质量检测,确保产品质量的一致性。

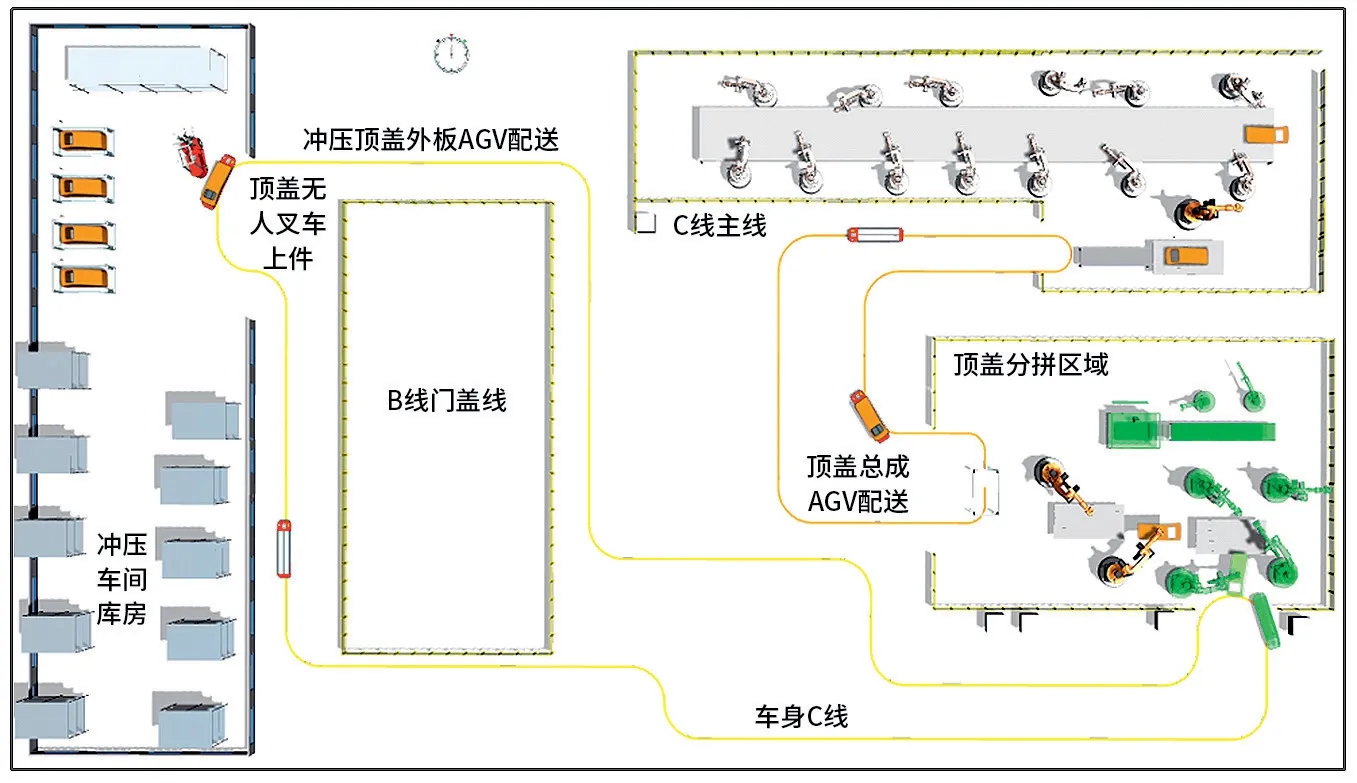

3.3 无人汽车顶盖焊接产线整体布局方案

通过上述分析和设计,最终确定无人化顶盖分拼焊装产线的技术方案(图6)。整个工艺流程为:通过无人叉车从物料备货区取物料后,在物料装件位装到集成了柔性托盘及料架的物料转运AGV 上,通过数字化系统将物料配送到分总成的柔性上料位。集成了柔性抓手的顶盖外板转运机器人将物料从柔性料框上进行取件,放置到柔性定位工装上。

图6 汽车顶盖无人化产线方案

柔性分拣机构实现不同车型多个零件的自动取件,并放置到柔性涂胶台上,然后由集成低成本柔性胶枪及视觉纠偏的协作机器人进行涂胶。涂胶完成后,由集成了多自由度柔性抓手的搬运机器人将零件搬运到柔性定位工装上,完成所有零件的安装后,由集成了新型柔性结构焊钳的焊接机器人实现了窄空间内X 向和Z 向的不同结构焊点的焊接。

集成了螺柱焊接及分总成下件的机器人将零件搬运到下一个工位的柔性定位工装进行螺柱焊接后,再进行分总成下件、堆垛和装框,然后由集成了柔性托盘及料架的分总成转运AGV 将分总成物料转运到分总成的柔性上料位,零件进入下一个区域进行生产。该新型无人化柔性生产技术方案从物料备货区到分总成再到主线,从物料转运、上件、涂胶和焊接都实现了无人化生产。

3.4 汽车顶盖无人化产线的经济效益

汽车顶盖无人化产线实现了从冲压外板到总成上线的全过程无人化场景,实现工业机器人焊接和搬运,以及机器人涂胶和AGV 配送等多类别机器人的协同作业。通过对产线的精益化改进,线体总布置6 台工业机器人、2 台协作机器人、4 台AGV和1 台无人叉车,产线投资成本降低30%,实现12 个操作岗位的全部自动化作业,投资回报周期在2年以内,具有较高的社会经济效益。

4 结束语

本研究为汽车制造厂在建设无人产线时提供一种新的方式。在进行无人化产线建设前,先对整个线体做精益化的改造提升,最大限度地减少产线的投资成本。同时,积极开发或者采用新的技术以及新的智能装备,如伺服抓手、视觉、无人叉车和协作机器人等来突破制造的瓶颈。在未来多品种、小批量的柔性生产方式需求下,焊接产线的精益化和无人化将成为我们突破无人化工厂、实现智能制造的两个方向:既要实现产线的无人化,也需要考虑产线的精益化。只有这样,无人化产线才能够得到真正的推广。