喷油嘴喷孔流道磨料流光整特性仿真与试验*

2023-05-19李孟楠董志国郑志鑫

李孟楠,董志国,郑志鑫,王 硕

(1.太原理工大学 机械与运载工程学院,太原 030024)

(2.精密加工山西省重点实验室,太原 030024)

在喷油嘴的喷油雾化过程中,为了提高喷油嘴的雾化效果,需要喷孔入口有一定的倒角而且喷孔流道呈一定的倒锥形[1]。目前,喷油嘴喷孔的加工主要是电火花加工和激光加工,但加工后孔道内壁会有大量毛刺、重铸层,并且粗糙度也达不到要求。喷油嘴的燃油雾化性能不仅会受到影响,而且还会缩短发动机的使用寿命。为了降低燃油消耗量、增强雾化效果和提高发动机的寿命,需要对喷孔进行入口倒圆、锥孔成形和去毛刺等光整加工。

随着航空航天、汽车制造、模具制造、医疗器械、纺织机械等科学技术和工业生产的快速发展,微小孔零件得到了广泛的应用,如汽车发动机中的喷油嘴、纺织机械上的精密零件喷丝板、挤压模具以及医疗卫生用具。我国一般规定直径在0.01~0.50 mm 范围内的孔为微小孔。在精密仪器和设备中,微小孔零件内表面要有很高的表面质量,但传统的抛光工艺很难对孔径过小和内部结构复杂的微小孔零件进行高精度加工。目前,根据不同的加工原理出现了多种加工微小孔的方法,同时也出现不同方法之间的相互复合,来更好地提高微小孔的加工精度[2]。其中,GUPTA 等[3]通过磨料水射流抛光能够有效去除深孔及交叉孔毛刺,但其容易出现过加工的情况。KARTHIKEYAN 等[4]通过磁流变抛光了各种复杂曲面,但磁流变液价格昂贵、成本高。科研工作者不断探索高效、高质量、经济和环保的新型抛光方法,磨料流加工技术成为近年来研究的热点之一[5]。

通过磨料流加工技术不仅能去除喷孔流道的毛刺、重铸层,而且能够利用磨料流加工入口倒圆和沿喷孔流道材料去除量逐渐减小的特性,来实现对喷孔流道的一次倒圆角和锥孔成形。因此,使用软性磨料流对喷油嘴喷孔流道进行光整加工,并利用polyflow 仿真软件来研究软性磨料在喷孔流道的流动特性,以期优化喷孔流道的光整工艺。

1 软性磨料及其流变特性

1.1 软性磨料配制

软性磨料是由非常细小的硬质颗粒,混合相关液体介质,调制而成的低黏度流动性好的流体磨料[6]。为了能让软性磨料顺利通过喷油嘴,且能达到最佳的加工效果,需要选择合适的液体介质和磨粒的粒径,使得软性磨料的黏度控制在合适范围。试验液体介质选择硅油,磨料选择平均粒径为5 μm 的绿SiC。为了防止磨料颗粒沉积,向液体介质中加入PE 粉,硅油与PE 粉的质量比为8∶1,最后配制平均粒径为5 μm、质量分数为25%的软性磨料。

配制完成后,对软性磨料进行静态沉降试验,观察配制好的磨料经过20 h、30 h 后的变化,如图1所示。从图1 可知:磨粒在20 h 后基本没有沉降,在30 h 后才开始有少量沉降,大约沉降了1/4,符合试验要求,可以进行下一步试验进程。

图1 软性流体磨料Fig.1 Soft fluid abrasive

1.2 流变特性

根据目前已知的研究,软性流体磨料满足Ostwaldde Wale 幂律流体特征,幂律流体本构方程为:

式中:K为黏稠度系数,与流体磨料的黏度有关;n为非牛顿指数;为剪切速率。

使用NDJ-1S 数显黏度计测得配置好的软性磨料的黏度系数K为0.433,且通过流体磨料毛细管流变参数测量试验测得n为0.95。

2 软性磨料的流动特性

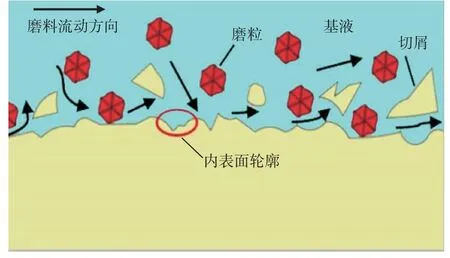

2.1 软性磨料对材料的去除分析

在软性磨料流加工过程中,不仅存在磨粒与磨粒的碰撞、磨粒与壁面的碰撞,还存在磨粒与壁面的磨削行为。磨削过程是由无数个磨粒的微切削刃对工件表面的微切削过程。图2 为材料去除原理示意图。磨料磨粒的形状是很不规则的多面体,不同粒度磨粒的顶尖角多为90°~120°,如图2所示。

图2 材料去除原理示意图Fig.2 Schematic illustration of the material removal principle

2.2 工件表面材料去除机理分析

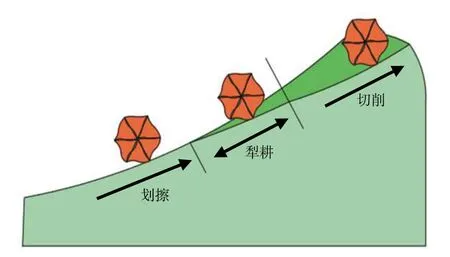

单个磨粒的典型磨削过程大致分为划擦、犁耕、切削3 个阶段。图3 为工件壁面处磨粒的微切削过程,在划擦阶段,磨粒与工件之间的相互作用主要是摩擦作用,其结果是划擦区产生大量的热,使工件的温度升高;在犁耕阶段,磨粒前方受挤压的金属向两边流动,在工件表面上犁耕出沟槽,而沟槽的两侧微微隆起;在切削阶段,随着磨粒继续向工件切入,切削厚度不断增大,当其达到临界值时,被磨粒挤压的金属材料产生剪切滑移而形成切屑[7]。

图3 工件壁面处磨粒的微切削过程[7]Fig.3 Microcutting process of abrasive particles on workpiece wall surface[7]

Preston 方程是广泛应用于磨削加工的经验公式,通过使用Preston 方程可以描述磨料流加工时工件的去除量与各种工艺参数以及磨粒特性的关系。Preston 方程为[8]:

式中:Δz为磨削去除量;v为磨粒在近壁面区域的相对速度;p为磨料在工件壁面处的相对压强;k为材料去除系数,其与磨粒本身相关的部分因素(如磨粒的大小、形状和硬度)、磨粒与壁面发生作用时的因素(如磨粒与壁面的撞击角度)以及被加工工件的自身因素(如被加工工件的硬度)等有关;t为加工时间。

3 软性磨料对喷油嘴的仿真分析

3.1 喷油嘴工件和几何模型

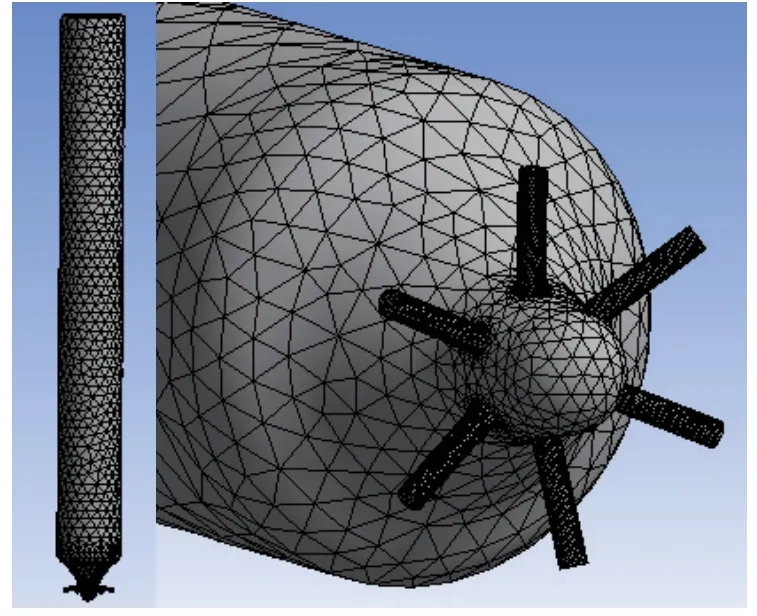

试验和仿真选用的是六孔喷油嘴,其喷孔直径均为0.22 mm,喷孔流道长度为1.00 mm,6 个喷孔沿轴线均匀分布。试验用喷油嘴零件及其几何模型如图4所示。

图4 喷油嘴和几何模型Fig.4 Fuel injectors and geometry

3.2 模型建立及网格划分

将三维喷油嘴模型导入mesh 中,采用高级尺寸函数。由于喷油嘴结构较小且内部有一定的复杂性,因此使用Curvature and Proximity 方法,自动生成正四面体网格,最大网格尺寸设置为1.5 mm。为了进一步提高计算精度,对喷孔过渡区和孔道的网格进行加密处理,加密处理结果如图5所示。划分出的网格平均质量为0.895,证明网格质量良好,符合仿真要求。为验证网格的无关性,逐渐加密网格2 次,每次相比上次网格数增加30%,发现网格密度的数值误差在5%以内,可以认为数值对网格数量不敏感。由于软性磨料属于非牛顿流体,因此使用polyflow 输出。

图5 喷油嘴网格划分Fig.5 Injector nozzle meshing

3.3 polyflow 相关参数的设置

使用欧拉模型为多相流体模型,湍流模型选择标准k-ε模型。入口条件设为压力入口,压力值分别设定为5,8,10 MPa,以进行数值分析。假设入口处流体磨料的流动状态是完全发展的,出口设置为Outflow 自由出口,壁面滑移设置为0。

3.4 数值模拟结果及分析

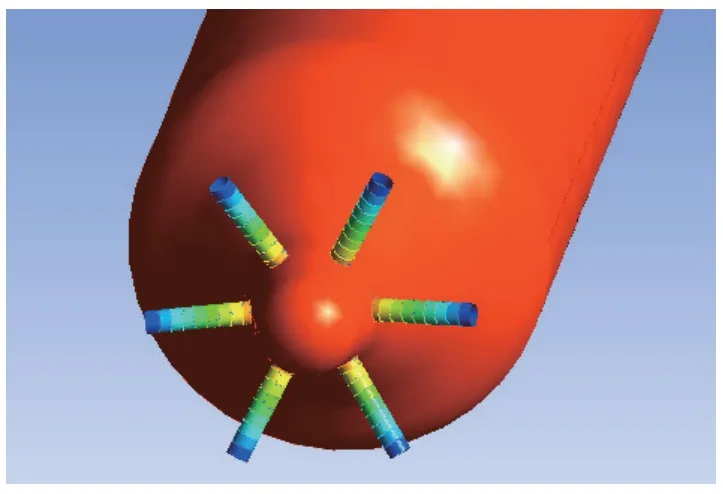

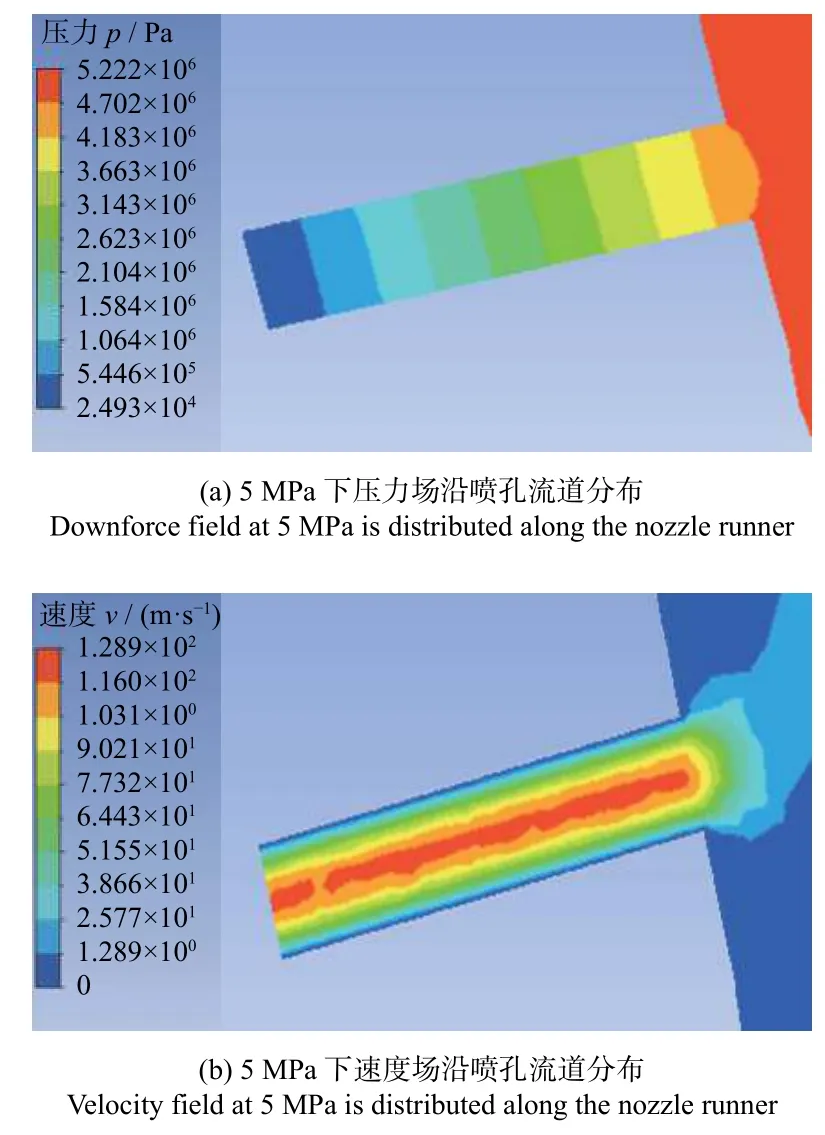

图6 为入口压力为5 MPa 时的喷油嘴喷孔流道的仿真图。为了便于数据分析,研究截面选择Y-Z平面。图7 分别为入口压力为5 MPa 下的压力和速度场云图。

图6 喷油嘴喷孔流道的仿真图Fig.6 Simulation of the nozzle nozzle runner

图7 5 MPa 下云图分布Fig.7 5 MPa cloud map distribution

图7a 为5 MPa 下压力场流道分布,可以看出流道内的压力值沿喷孔流道方向逐渐降低。图7b 为5 MPa下速度场流道分布,软性磨料在流道中间时的速度最大,并且流速沿着壁面方向逐渐减小。

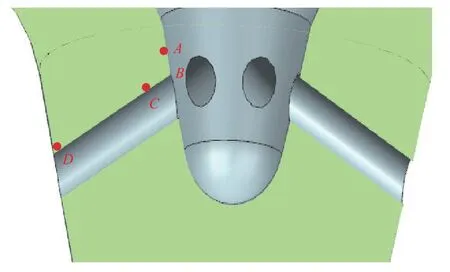

图8 为喷油嘴流道入口区域模型。如图8所示,在喷孔流道处确定4 个位置点,B、D点分别位于喷孔流道入口和出口位置,A、C点位于距离B点100 μm 处。根据仿真结果,可以得到喷孔流道近壁处的压力场和速度场。

图8 喷油嘴流道入口区域模型Fig.8 Injector runner inlet area model

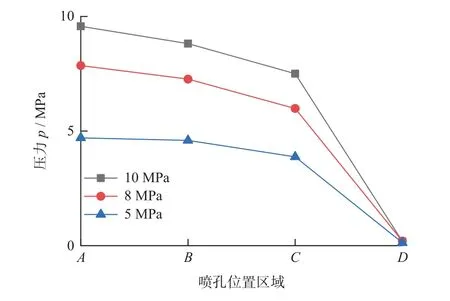

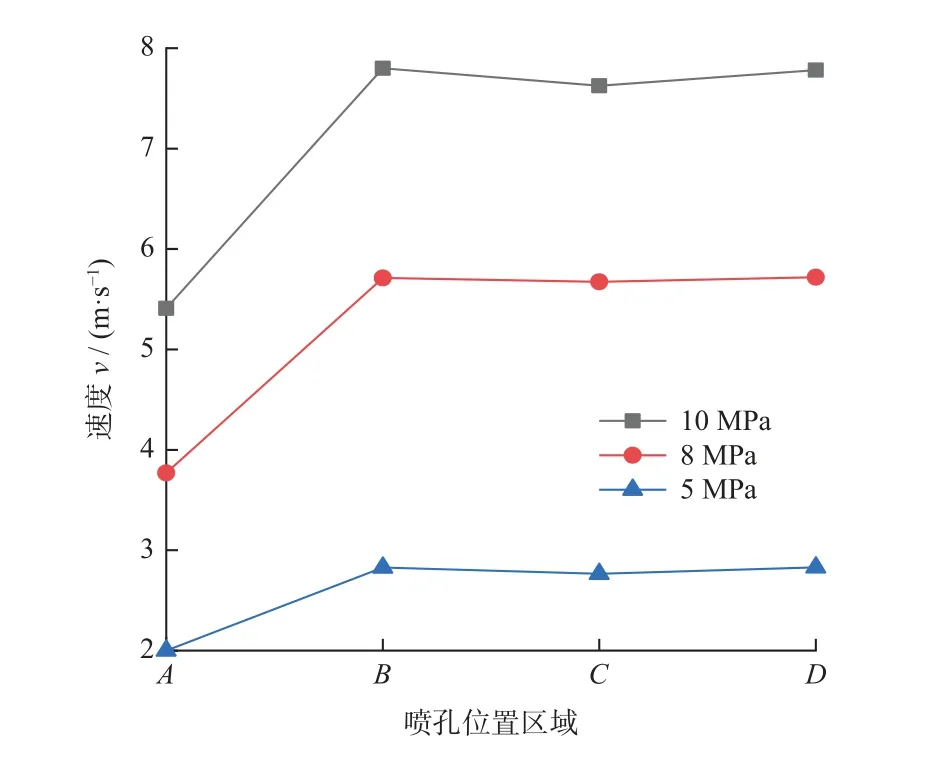

分别对3 个不同的入口压力进行仿真分析,可以得到3 组沿喷孔流道方向近壁面的压力值和速度值。图9、图10 分别为不同入口压力时的喷孔流道压力场和速度场。从图9 可以看出压力都是沿喷孔流道方向逐渐降低的。磨料进入喷孔后(即磨料过C点后),磨料对壁面压强出现较大变化,这是由于磨料在喷孔入口区域碰撞比较激烈,磨料对壁面的压强发生变化。从图10 中看出:磨料从A点到B点,速度变大,主要是由于截面积减小,流量不变,使得流速增大;过B点后,喷孔流道速度接近一条直线,表明磨料从喷孔入口到出口的速度变化很小。因为喷孔流道的距离只有1.00 mm,而喷孔近壁面的速度最小,最小值分别为2.81、5.67、7.78 m/s,因此通过的时间极短,所以速度的变化不会太大。

图9 不同入口压力时的喷孔流道压力场Fig.9 Nozzle runner pressure distribution for different inlet pressures

图10 不同入口压力时的喷孔流道速度场Fig.10 Nozzle runner velocity distribution for different inlet pressures

根据各点的压力和速度,经过拟合分析求得材料去除系数k=1.675 × 10-9[9]。假定在3 个不同的入口压力下加工800 s,根据Preston 方程,求得各点的材料去除量。

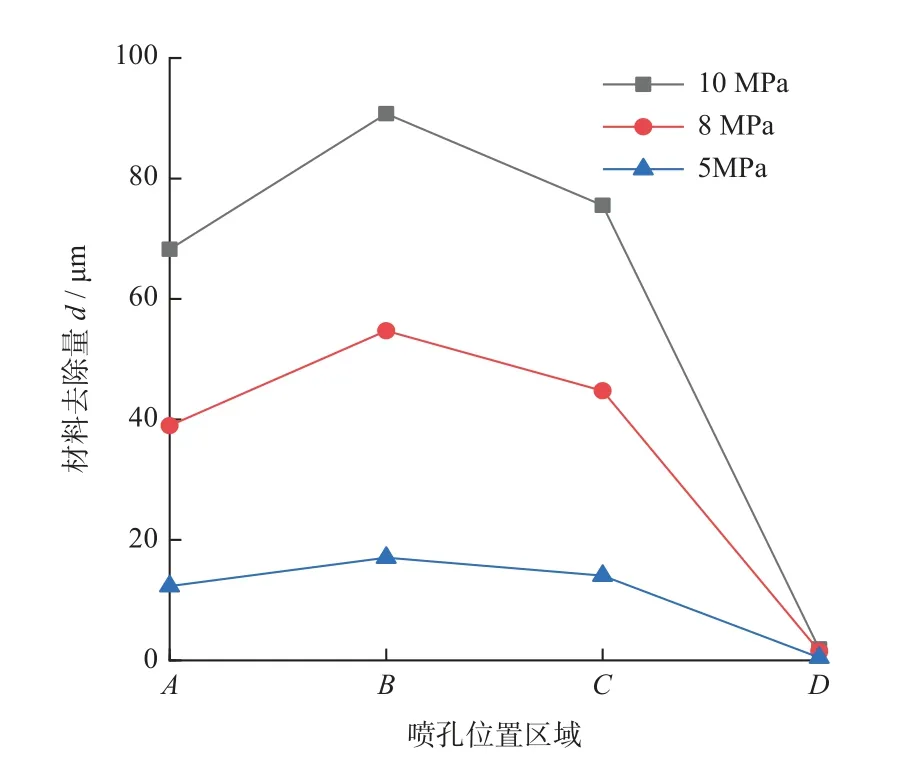

图11 为3 个不同入口压力下的材料去除量。从图11 可以看到:随着入口压力的增加,喷孔流道处的材料去除量逐渐变大,且3 个不同的入口压力下,B点处的材料去除量最大,C点处的去除量大于A点的。从图11 还可以看出喷孔入口处有逐渐被倒圆的趋势。

图11 不同入口压力时的喷孔处的材料去除量Fig.11 Material removal at different inlet pressures

锥度θ表达式为[10]:

式中:ΔL为喷孔入口与出口的直径差,H为喷孔孔道轴线长度。

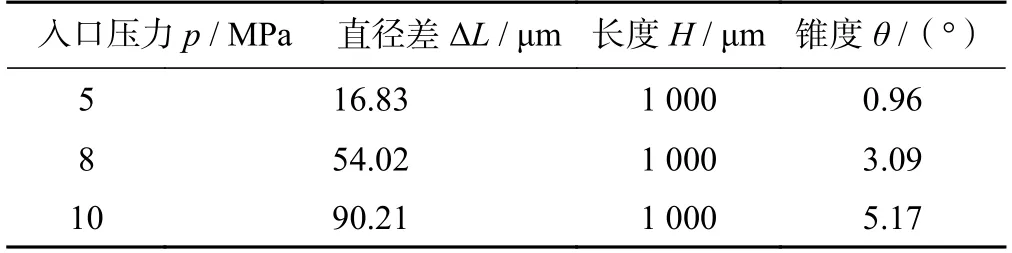

通过计算可以得到3 个不同入口压力下的喷孔流道锥度,如表1所示。

表1 不同入口压力所得的锥度Tab.1 Taper for different inlet pressures

从表1 可以看出:随着入口压力的增大,喷孔流道锥度也在逐渐变大,从0.96°变为5.17°。为了验证数值分析的正确性,现选择5 MPa 和8 MPa 的入口压力试验进行数据验证。

4 喷孔流道的光整加工特性

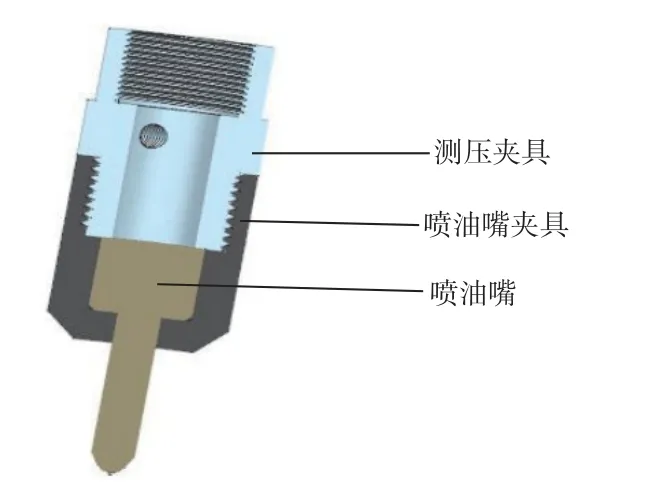

4.1 试验夹具与方案设计

图12 为试验夹具图。图12 中测压夹具上部与磨料流挤压试验装置连接,测压夹具中间开孔是为了连接压力传感器,测压夹具下部与喷油嘴夹具通过内外螺纹连接,喷油嘴上部由测压夹具顶住,从而固定喷油嘴。

图12 夹具Fig.12 Clamp

使用材质为18CrNi8 钢,3 个孔径为0.22 mm 的6孔喷油嘴进行试验,编号为1 号、2 号、3 号。其中:1号不加工,直接进行线切割,并观察分析;2 号喷油嘴在入口压力为5 MPa 的条件下加工800 s;3 号喷油嘴在入口压力为8 MPa 的条件下加工800 s。加工完成后,对喷油嘴进行分析。

4.2 喷油嘴喷孔流道分析

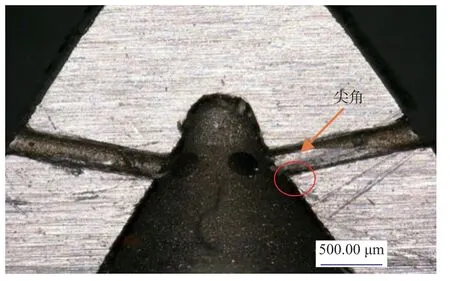

通过VHX-6000E 超景深显微镜来观察喷孔流道的整体形貌。图13 为1 号未加工的喷油嘴流速。在显微镜下观察,可以明显看出工件表面有毛刺和重铸层,且在喷孔入口处有明显尖角。

图13 1 号未加工喷油嘴流道Fig.13 No.1 unprocessed injector runner

2 号和3 号喷嘴加工完成后,使用线切割机把喷油嘴切割开,并用丙酮清洗。图14、图15 为光整加工完成后的喷孔流道表面形貌。

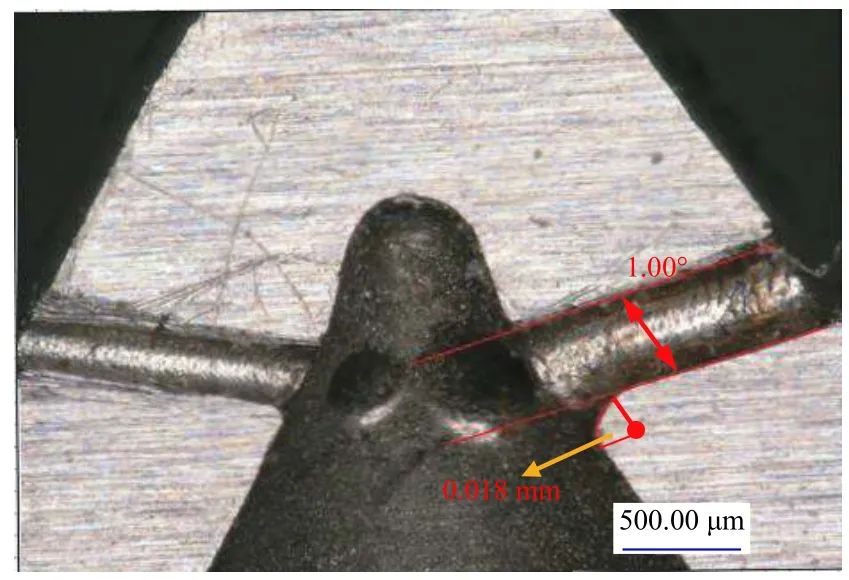

图14 2 号喷油嘴流道Fig.14 No.2 injector runner

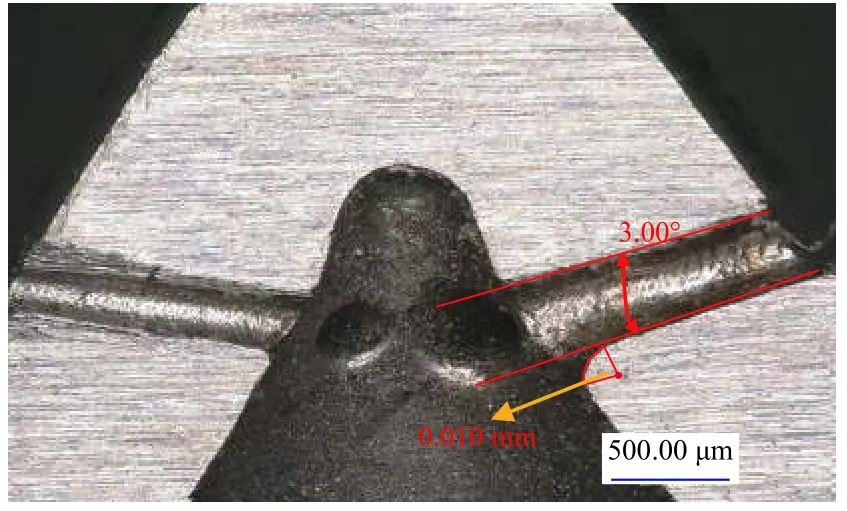

图15 3 号喷油嘴流道Fig.15 No.3 injector runner

2 号与1 号对比可以看出:在入口压力为5 MPa 加工800 s 后,2 号喷孔的入口尖角被去除。经测得,加工后喷孔的曲率半径为0.018 mm,喷孔流道的锥度为1.00°。

通过3 号与1 号对比可以看出:在入口压力为8 MPa加工800 s 后,3 号喷孔的入口尖角被去除,测得加工后喷孔的曲率半径为0.010 mm,喷孔锥度为3.00°。

因此,入口压力从5 MPa 变成8 MPa时,喷孔锥度变大,喷孔入口倒角的曲率半径变小。

表1 中,在5 MPa 和8 MPa 的入口压力下,数值分析的喷孔流道锥度为0.96°和3.09°,与试验加工出来的锥度相对误差分别为4.0%和-3.0%,其相对误差绝对值均未超过5.0%,在误差允许范围内,证明了数值分析的正确性。

5 结论

使用软性磨料流对喷油嘴喷孔流道进行光整加工,并结合polyflow 进行数值分析,得到以下结论:

(1)在polyflow 仿真分析下,在5,8,10 MPa 不同的入口压力下,流道内的压力都沿着喷孔流道方向逐渐降低,而在喷孔流道内壁区速度基本一致。

(2)2 号和3 号喷油嘴分别在5 MPa 和8 MPa 的入口压力下加工800 s 后,喷孔流道入口处的尖角变得有一定弧度,2 号入口倒角的曲率半径变成0.018 mm,喷孔流道锥度变为1.00°,3 号入口倒角的曲率半径变成0.010 mm,喷孔流道锥度变为3.00°。

(3)通过入口压力5 MPa 和8 MPa 时的2 组试验和仿真分析发现,试验与仿真锥度的相对误差绝对值均未超过5.0%,在误差允许范围内,证明数值分析的可靠性。