新型氟化反应器设计及温度场模拟

2023-05-18王文辉朱盈喜佘禄超刘海涵

王文辉,朱盈喜,佘禄超,刘海涵,王 林

(中核四0四有限公司第四分公司,甘肃 兰州 732850)

氟化物挥发法[1-3]是近年来乏燃料干法后处理研究领域最活跃的流程,该流程是先以F2-O2或HF作为氟化剂,将大部分UF6挥发,再以F2或Cl、Br等卤素氟化物为氟化剂将乏燃料中的其他裂变元素挥发出去,从而实现乏燃料的干法分离。此外,稀土工业生产过程中,金属氟化物也是非常重要的中间产物,在磁性材料领域及核燃料生产领域应用广泛。其制备过程往往以HF或F2为原料,如采用HF制备YF3、NdF3、ErF3、DyF3、GdF3等稀土金属氟化物[4-9],但HF或F2具有较强的腐蚀性,在实际生产过程中对所使用的氟化设备的耐腐蚀性、操作性等要求极高。

常用的氟化反应器主要有固定床和流化床。固定床具有操作简单、工艺控制参数少、设备成本低等优点,适用于操作量较小的批次生产模式;流化床因其能显著改善气-固反应接触面积,从而提升反应效率而广泛应用于以传热、传质阻力为控制步骤的气-固相反应领域。现有氟化反应器多采用固定床式反应器,物料接触面积小,炉内气场分布不均匀,通常需要消耗较理论量多的F2,才能获得更好的氟化产品。为更好地实现氟化挥发法在乏燃料后处理领域的应用,本文在上述研究的基础上,结合传统固定床及流化床反应器的特点,开展新型氟化反应器的设计及研制,通过设计底部气体预热室、中间设置烧结板、顶部设置沉降空腔,以有效提升氟气与物料的接触面积。同时,采用Fluent软件,基于CFD数值模拟方法对氟化反应器的温度场进行模拟,并以CeO2为模拟料开展投料量、氟气流量、氟化时间等条件实验,以期为氟化挥发法在乏燃料干法后处理的工程应用提供思路。

1 反应器设计

1.1 主体材质选择

氟气在核化工生产中具有重要的作用,而高温氟气的腐蚀是乏燃料干法后处理中的难题。由于氟具有高活性,很少有金属完全不与高温氟气反应,因此只能最大限度地降低装置的腐蚀速率,使设备的使用寿命在可接受范围。在氟气氛围中,影响金属耐腐蚀性的重要因素是腐蚀产物的挥发性。金属氟化物的熔点、沸点以及高温下的挥发度、分解性是选择耐腐蚀材料的重要依据。

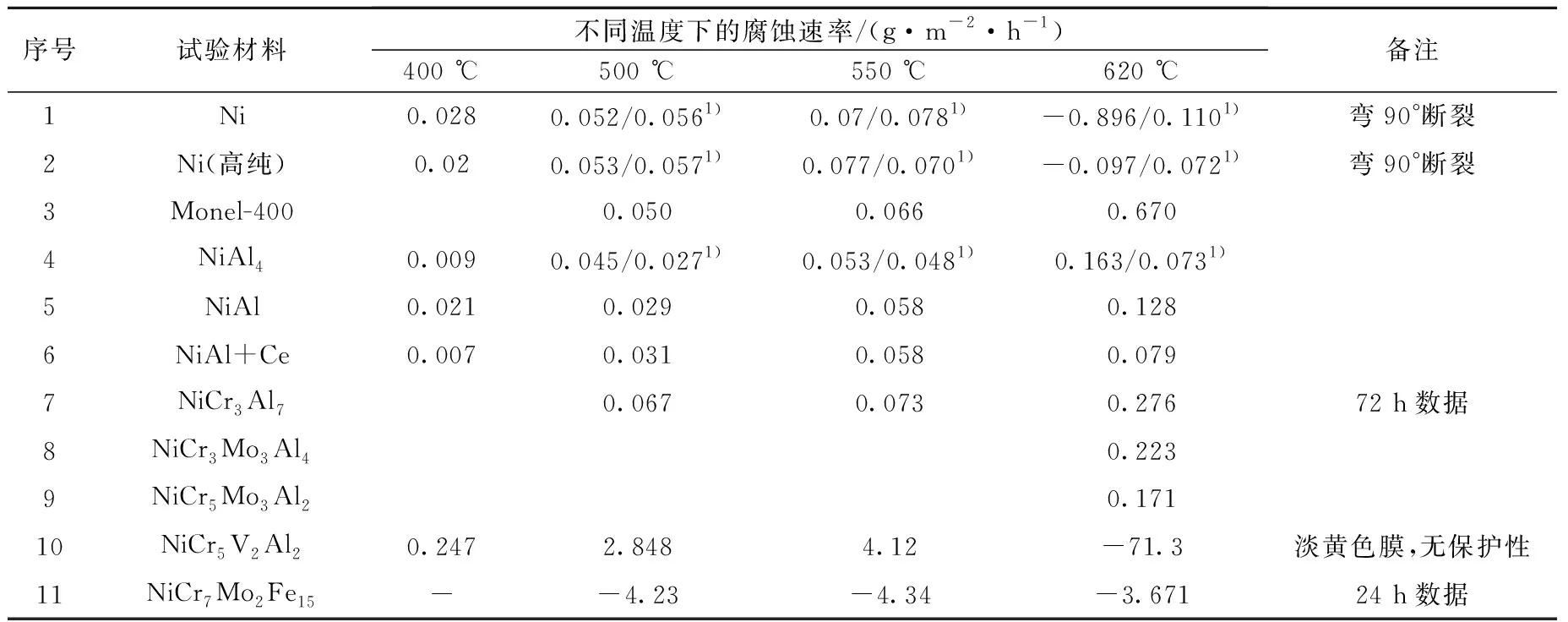

已知Ni、Al、Cu等金属元素形成的氟化物沸点和熔点均较低,且较稳定,不易发生分解,而Cr、W、Ti、Mo、V等金属形成的氟化物熔点和沸点较低,并且高温下易挥发。表1为几种金属材料在高温氟气条件下的腐蚀速率[10]。由表1可知,纯镍或镍基合金在高温下对氟气均具有较好的耐腐蚀性,而纯镍在高温氟气氛围中的腐蚀速率更低,在550、620 ℃条件下腐蚀速率小于0.1 g/(m2·h),因此选择纯镍作为氟化反应器的主体材质。

表1 试验金属在高温氟气中的腐蚀速率(96 h)[10]Table 1 Corrosion rate of test metal in high temperature fluorine gas (96 h)[10]

1.2 氟化炉结构设计

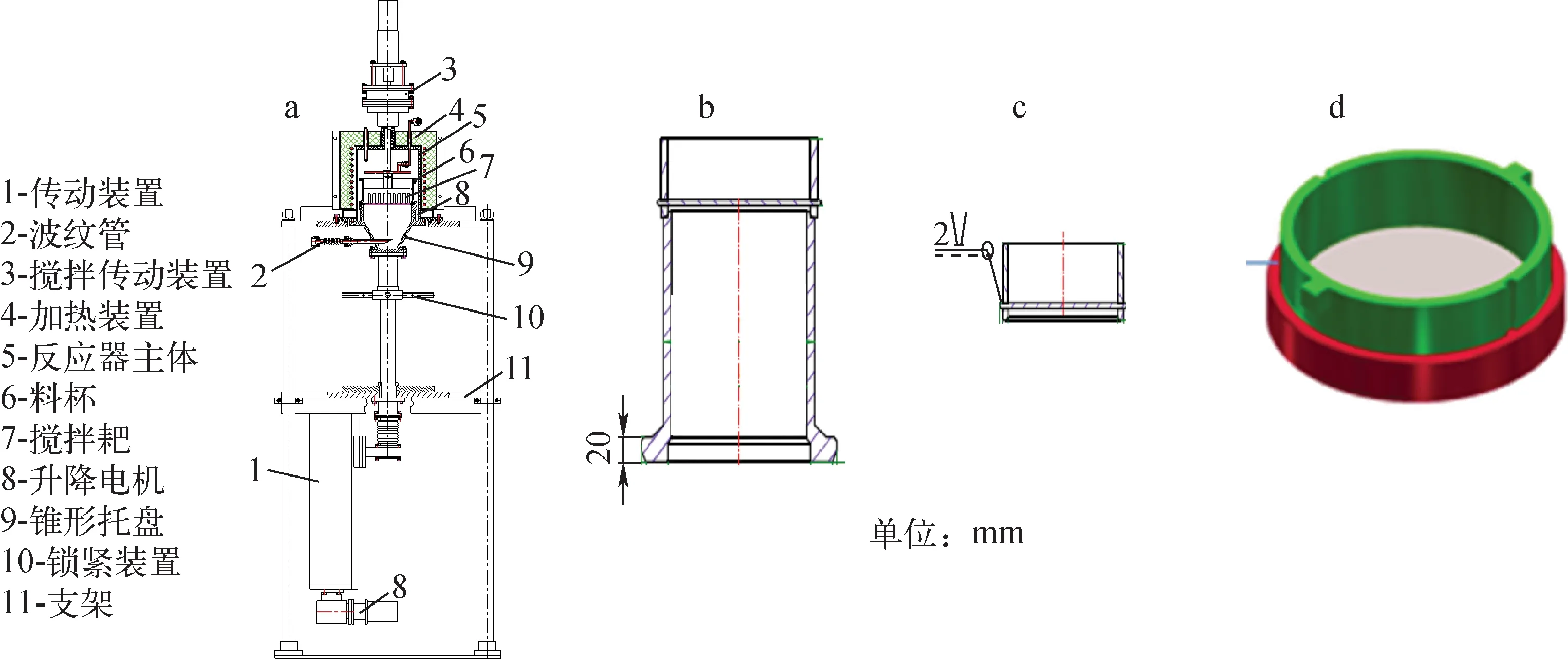

氟化炉主要由底部顶升机构、上部加热炉体、冷却循环系统3部分组成。

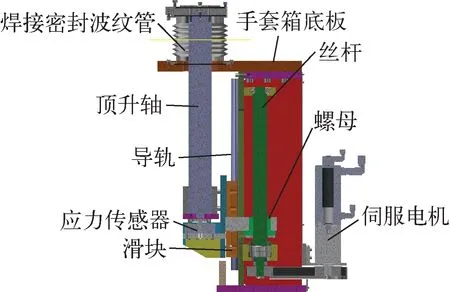

1) 底部顶升机构

顶升机构安装底座同手套箱35 mm底板连接,下部由伺服电机驱动丝杆转动。顶盖和升降座中间采用应力传感器检测顶升力,当达到所需顶升密封力时停止顶升。顶升轴穿过手套箱底板,与炉体下密封座连接,密封座与手套箱之间通过焊接密封波纹管及O型圈实现静密封。顶升轴带动顶升炉体密封座上下移动时,通过波纹管弹性变形适应行程变化。图1为氟化反应器底部顶升机构示意图。

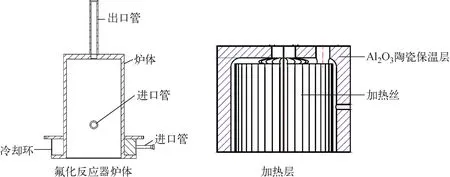

2) 氟化炉体

氟化炉体及加热层如图2所示。氟化炉体采用纯镍材料一体加工成型,氟化炉设计为圆柱状,反应器内径为230 mm、壁厚为5 mm,底部与顶升机构对接,在顶升机构的作用下实现氟化炉体的密封。顶部设计为直径20 mm的出气口,在反应过程中,过量的氟气与生成的物料从出气管线排出反应器外。氟化炉采用电阻丝加热,将其嵌入到保温层内对炉体进行环体加热,加热功率设计值为13 kW,保温层材质为Al2O3烧结陶瓷。

图1 氟化反应器底部顶升机构示意图Fig.1 Schematic diagram of lifting mechanism at bottom of fluoridation reactor

3) 冷却系统

冷却系统主要包括进出循环水回路、测温热电阻等。冷却循环水为炉门O型密封圈提供保护,前炉门炉温保持在40 ℃以下,气体物料出炉口要求出水温度在60 ℃左右,以确保气态物料不凝结。

图2 氟化炉体及加热层示意图Fig.2 Diagram of furnace body and heating layer of fluorination reactor

1.3 料杯结构设计

料杯作为氟化炉的重要组成部分,为便于装卸物料及自动化操作,考虑将料杯与炉体独立设计,如若料杯发生损坏,可直接更换料杯,而不用整体更换炉体,从而降低设备加工成本和人力成本。

氟化反应器及料杯结构示于图3。料杯的主要功能如下:1) 盛装物料;2) 使氟气进入氟化炉内后有一定预热空间;3) 需要使高温氟气在炉腔内有序、完全、顺利通过物料,增大物料与氟气的接触面积,提升氟气利用率及氟化反应速率。基于此,料杯主体材质仍选用耐高温氟气腐蚀较好的纯镍。为提升反应速率,氟气与物料反应前先将氟气进行加热,因而在料杯底部设置预加热室。料杯整体结构设计如图3b所示。

为使物料能充分与氟气接触,设计时考虑将氟气从物料底部穿过,中间设置烧结板,使反应气从烧结板下方经孔隙强制与物料均匀接触,从而增大了气-固相的接触面积,选用的支撑料板不仅要使氟气透过,而且不能使物料透过料板而洒落,目标物料的粒径约为50~100 μm,故选用的支撑料板孔径不大于50 μm,本文选择孔径约为10 μm的多孔烧结镍板作为支撑部件。

虽然烧结镍板与料杯主体材质均为镍材,但两者在高温条件下的伸缩系数不同,如果将二者焊接,则在高温条件下容易发生料杯损坏的现象,为此需将二者分离设计,同时保证料杯主体与料板之间具有一定的密封性,不至于反应过程中氟气通过料杯主体与料板之间的缝隙而穿过料杯,而不与物料完全接触,为避免上述问题,采用压环卡扣压紧的方式将料杯与料板密封,其结构如图3c、d所示。

a——氟化反应器;b——料杯;c——料杯上部;d——料杯上部三维示意图3 氟化反应器及料杯设计图Fig.3 Diagrams of fluorination reactor and feed cup

2 实验和模拟方法

2.1 反应器温度场实验测试方法

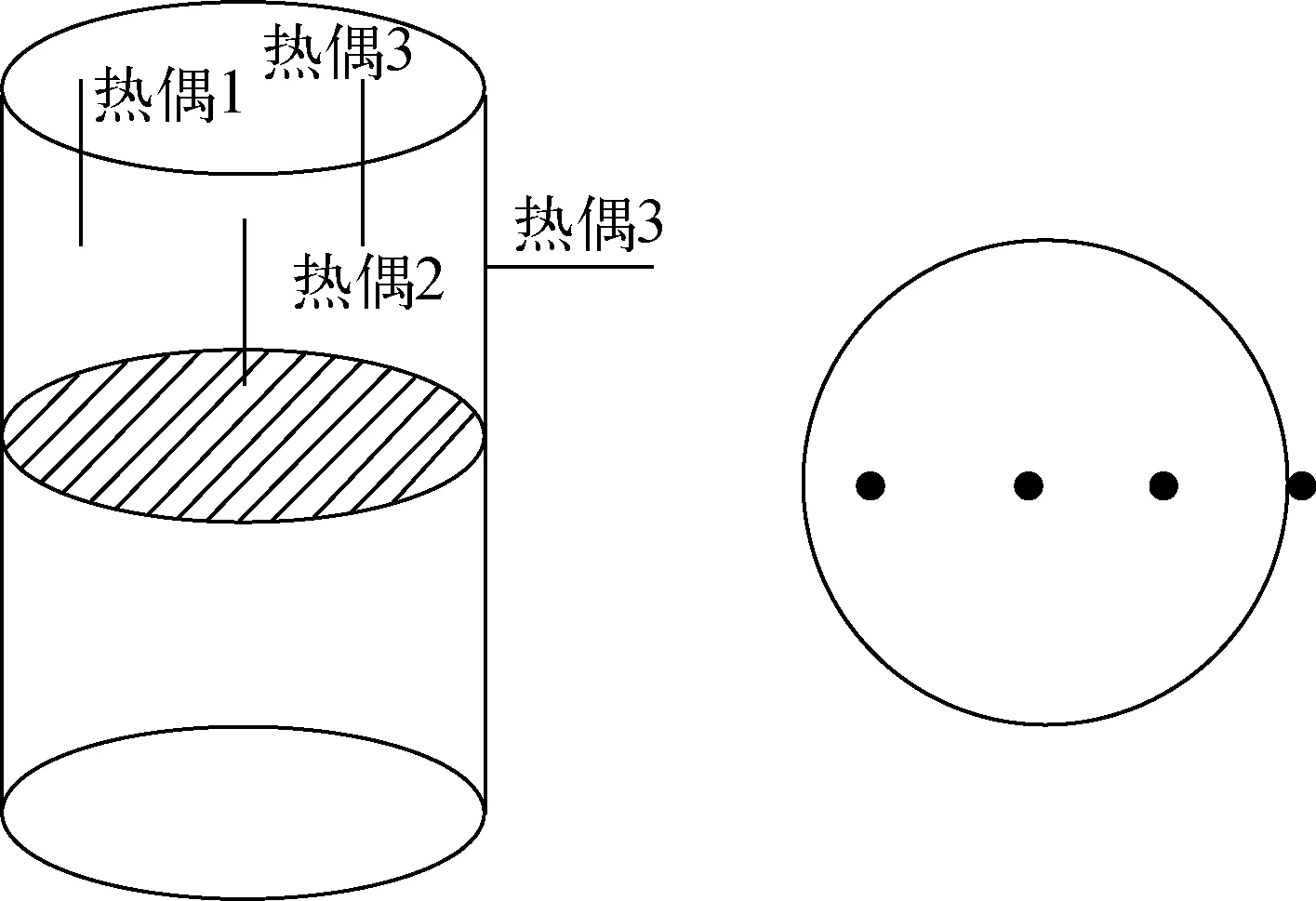

氟化反应器温度控制由PID程序根据反应器内部设置的温度测量装置反馈的温度信号自动调节加热功率实现。由于反应器密封性能及测温装置材质的限制,测温探头不能直接对反应炉进行测温,只能通过测量炉壁、或经保护后间接测量得到,往往不能反映反应器内部的真实温度。因此,为确定反应器内外之间的温度变化规律开展了氟化炉温度场测定试验。在氟化反应器料杯中设置4个温度测量热偶,3个热偶分布于反应器内部用于测量内部温度,1个热偶置于反应器顶部加热装置处,用于测量反应器外温,测温热偶分布如图4所示。

图4 测温点分布示意Fig.4 Distribution of temperature-measuring point in fluorination furnace

2.2 反应器温度场模拟方法

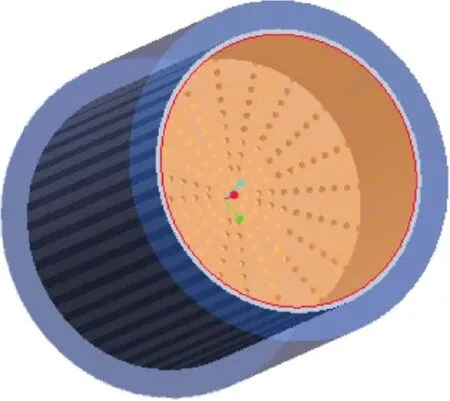

本研究中氟化炉炉体材质为纯镍,保温层材质为Al2O3烧结陶瓷。主要通过嵌入到保温层的铁镍铬合金螺旋电阻丝对炉体进行环体加热,加热功率设计为13 kW,最高温度可达800 ℃。

针对设计的加热层及加热功率开展温度场分析,在加热过程中,设定一定的外加热温度对炉体进行加热,因而采取恒温加热的方式进行温度场分析。为简化温度场分析,假定加热电阻丝与炉体直接接触。氟化炉的三维模型如图5所示。

1) 网格划分

由于非结构性网格对于较复杂的几何模型,如凹槽、缝隙等难以处理,所以本文采用Meshing对氟化炉模型进行六面体结构性网格划分,并采用Skewness判别方法衡量网格质量,其数值介于0~1之间,越接近于0,网格质量越好,一般来说其值小于0.3说明可用于计算。本文模拟中所划分网格的Skewness值为0.10,符合计算要求。

图5 氟化炉三维模型Fig.5 Three dimensional model of fluorination furnace

2) 控制方程

采用有限体积法分别对质量守恒、动量守恒、能量守恒、固体域导热及能量输运方程进行求解,涉及的控制方程[11]如下。

质量守恒方程:

(1)

动量守恒方程:

(2)

(3)

能量守恒方程:

(4)

固体域导热方程:

(5)

其中:u、v为流体延x轴和y轴的流速,m/s;ρ为流体密度,kg/m3;μ为流体黏度,Pa·s;λ和λs分别为流体和固体介质的导热系数,W/(m·K);Sx和Sy为动量方程的广义源项;cp为流体的比定压热容,kJ/(kg·K);T为局部流体温度,K;Φ为内热源项,W/m3。

本文采用k-ε湍流模型进行能量输运计算,输运方程如下。

湍动能k输运方程:

(6)

耗散率ε输运方程:

(7)

ηε=η+ηt/σε,

ηk=η+ηt/σk,ηt=cμρk2/ε

(8)

Sk=Gk+Pk-ρε+Dk

(9)

(10)

(11)

其中,Gk和Pk分别为湍动能切应力产生项和浮力产生项。

3) 边界条件设定

设置流体域为氟气、固体域为镍、外壁面恒温加热800 ℃(1 073.15 K)、流体进口流量50 L/h(对应流速0.000 442 m/s)、出口条件为85 kPa(1个大气压)、流体壁面均无滑移。

本文基于压力求解器进行相应稳态条件下的计算。判断计算收敛的条件为:(1) 控制方程残差曲线均低于10-3,其中能量方程收敛曲线低于10-6;(2) 氟化炉中心气体温度相对误差小于0.5%。

3 结果与讨论

3.1 反应器温度场

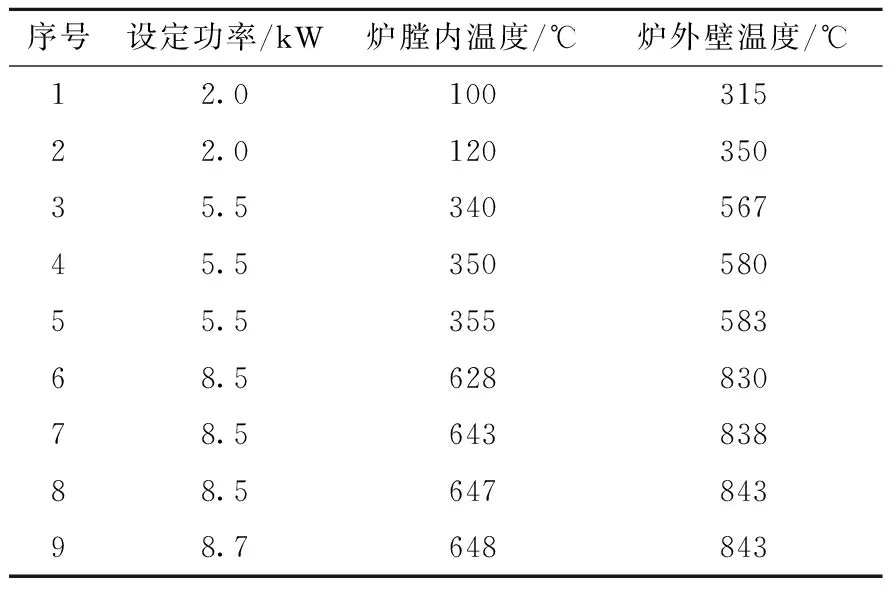

1) 温度场测试结果

不同功率下炉膛内温度(热偶2所测温度)与炉外壁温度(热偶4所测温度)实验测试结果列于表2。由表2可见,氟化炉功率8.7 kW时,氟化炉内部温度达到648 ℃,能满足氟化反应需求,炉膛内部与炉外壁温度稳定后,二者温度差值约为200 ℃。

2) 温度场模拟结果

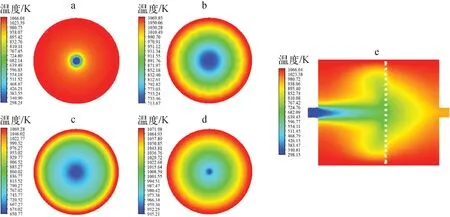

通过对炉体外壁进行1 073.15 K恒温加热,分别计算主流道气体进口、烧结板上下气体表面、主流道近气体出口及轴向中心截面温度场分布,结果示于图6。由图6a可知,主流道气体进口温度在298.24~1 066.04 ℃区间变化时,温度分布差异较大。由图6b~e可知,气体经预热区加热并通过烧结板后,温度分布区间为713.67~1 069.85 ℃,主流道气体出口温度分布区间为915.21~1 071.98 ℃,表明预热区对气体温度提升起到非常重要的作用,同时烧结板能起到有效均匀布气的作用。

表2 温度场实验测试结果Table 2 Experimental result of temperature field

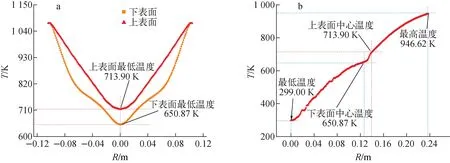

烧结板上、下表面气体径向温度分布以及气体进口至出口轴向温度分布示于图7。结合图6、7可看出,主流道近气体进口处、烧结板下方气体表面、烧结板上方气体表面、主流道近气体出口处流体最低温度分别为299.00、650.87、713.90、946.62 K。截面中心温度与设置最低温度不符是由于添加了小截面积的进口所致。烧结板上方气体表面处,料杯中心气体与加热面温差约为259 ℃。

由表2可知,炉膛内部与炉外壁温度稳定后,二者温差约为200 ℃。温度场模拟分析结果显示,料杯中心气体与加热面温差约为259.25 ℃。模拟分析数据与实测数据差距较小,表明建立的模型准确性较高,可为后续实验的温度控制提供更准确的理论依据。

3.2 模拟料实验

为验证所设计的氟化反应器的功能完好性、运行稳定性及设备可靠性,开展了氟化时间为4 h,不同投料量、氟气流量条件下的模拟料试验。氧化铈与氟气可发生如式(12)所示反应。

a——主流道气体进口截面温度场分布;b——烧结板上方气体表面温度场分布;c——烧结板下方气体表面温度场分布;d——主流道近气体出口截面温度场分布;e——轴向中心截面温度场分布图6 氟化炉温度场分布云图Fig.6 Cloud diagram of temperature field distribution of fluorinated furnace

图7 烧结板上、下表面径向温度场(a)及气体进、出口轴向(b)温度场分布Fig.7 Radial temperature field distribution of upper and lower surface of sintered plate (a) and axial temperature field of gas inlet and outlet (b)

(12)

根据式(12),该氟化反应过程的转化率η计算过程如下:

(13)

两边同时除以m0则有:

(14)

即:

(15)

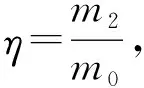

故转化率η可由下式计算:

(16)

其中,MCeO2和MCeF4分别为CeO2和CeF4的相对分子质量。

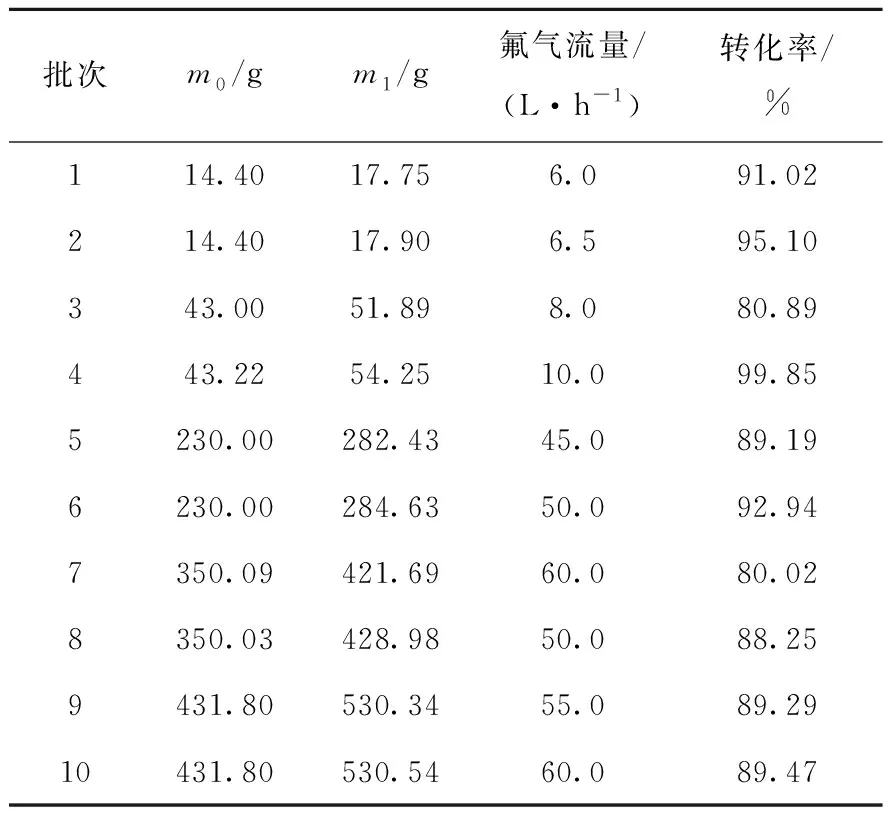

不同投料量和氟气流量下的氟化转化率列于表3。由表3可见,CeO2投入量为10 g量级、氟气流量为6.5 L/h时氟化效果较好,转化率达95%以上。CeO2投入量为50 g量级、氟气流量为10 L/h时氟化效果最好,转化率达99%以上。当投入量为百克量级时,氟气流量控制在50~60 L/h时,仍有较好的氟化反应效果,转化率约90%。

表3 不同投料量和氟气流量下的氟化转化率Table 3 Fluorination conversion rate under different feeding amount and fluorine gas flow rate

4 结论

采用纯镍材质作为高温氟化反应器的主体材质,测试并计算了氟化反应器的温度场分布,同时进行了模拟料试验,获得如下结论。

1) 纯镍材质具有良好的耐腐蚀性能,可作为高温氟化反应装置使用。

2) 氟化反应器温度场实验测试与计算结果表明,氟化反应器内外温差约为250 ℃,温度场模拟计算结果与实验测试结果较为吻合。主流道气体经预热区加热并通过烧结板后,气体温度分布区间逐渐缩小,烧结板能起到有效均匀布气的作用。

3) 模拟料实验结果表明,当投料量低于百克量级时,氟气流量控制在10 L/h,当投料量为百克量级时,氟气流量控制在50~60 L/h均可获得较高的氟化转化率。