Φ90 恒扭矩钻具中滚珠螺旋机构的优化设计

2023-05-16杨一航许福东

杨一航,许福东

(长江大学机械工程学院,湖北 荆州 434000)

随着机械工程领域技术的发展,基于提高机器工作性能对其进行优化改进。如今,通过MATLAB 软件优化设计的技术逐渐趋向成熟[1]。前人研究采用不同的目标函数通过MATLAB 软件对轴承进行优化设计,优化后的结果往往更能达到预期的效果[2-4]。滚珠螺旋机构在钻具中需要往复转动,长时间的运作容易造成疲劳失效。为了提高钻具寿命,通过MATLAB 软件以滚珠螺旋机构额定动载荷最大为目标函数对其进行结构寿命优化。

1 Φ90 恒扭矩钻具结构分析

1.1 结构及工作原理

Φ90 恒扭矩钻具结构如图1 所示,主要由上接头、套筒、螺旋外壳、碟簧、活塞、钢球、螺旋芯轴和下部接头构成。

图1 Φ90 恒扭矩钻具结构

工作原理:恒扭矩钻具下端与钻头相连接,地面钻井设备向钻头传递扭矩,驱动钻头转动并切削地层。切削过程中,地层会对钻头产生一个反扭矩,当突然卡钻时,会导致反扭矩激增,恒扭矩钻具与钻头出现速度差,从而推动螺旋芯轴中的钢球绕轴向左移动,通过活塞将压力传递给碟簧,碟簧受压存储能量,当存储能量不断增大,钻具反扭矩降低,碟簧组会释放能量,推动螺旋芯轴向右运动,实现钻井扭矩的调节。

1.2 滚珠螺旋传动结构

滚珠螺旋机构主要由活塞杆、螺旋外壳、螺旋芯轴、钢球、TC 轴承、下部接头组成,工作原理类似于滚珠丝杠,但是结构又有差异。滚珠螺旋机构由4 个螺纹轨道分别成90°排列在芯轴,有较大的螺旋升角,而滚珠丝杠通常只有一个螺纹滚道。工作原理上,滚珠丝杠主要将直线运动变为转动,滚珠受力较小。滚珠螺旋机构主要传力,可以承受较大的扭矩。滚珠螺旋机构简图如图2 所示,基本参数如表1 所示。

图2 滚珠螺旋机构简图

表1 滚珠螺旋机构基本尺寸参数表

2 滚珠螺旋传动机构优化

2.1 优化模型的建立

由于滚珠螺旋传动结构与滚珠丝杠副类似,可将滚珠螺旋结构简化为滚珠丝杠模型[5]。滚珠螺旋传动机构由于4 个滚道相同,因此以滚珠螺旋机构一个滚道作为研究对象。螺旋芯轴代替丝杠,螺旋外壳代替螺母。滚珠螺旋传动机构在工作时,其基本额定动载荷传统计算公式[6-8]为:

式(1)中:a为接触角,一般取45°;i为工作圈数;z为一圈螺纹滚道内钢球数量;Dw为滚珠直径。

式(2)—(7)中:fu为工作行程系数;lu为螺母有效工作行程;Ph为导程;frn、frs分别为螺旋外壳轨道和螺旋芯轴的曲率半径系数,一般取0.51~0.56;rn为螺旋外壳滚道曲率半径;rs为螺旋芯轴滚道曲率半径;dm为滚珠节圆直径。

当恒扭器工作时,滚珠螺旋传动机构的轴向承载能力是以其基本额定动载荷Ca来衡量的,因此以额定动载荷最大建立优化数学模型:

2.2 设计变量的选取

由滚珠螺旋机构的结构选取了5 个优化变量:Z、Dw、frs、frn和dm。设计变量取x=[Z,Dw,frs,frn,dm]=[X1,X2,X3,X4,X5]。

2.3 约束条件的设置

钢球间隙[9]:

钢球直径[10]:

滚珠节圆直径:

滚珠螺旋机构内外圈曲率半径:

一列轨道钢球个数:

其中一些参数参考文献[11]:Cbаll,min=0.1Dw,KDmin=0.3,KDmах=0.6,e=0.015,ε=0.3。

3 优化结果

3.1 MATLAB 优化结果

X=[7.355 7 15.999 9 0.520 0 0.520 0 52.000 0];

fvаl=-5.006 0е+04;

ехitflаg=1。

由此得优化后得滚珠螺旋机构额定动载荷为50 060 N。查阅文献[11],将钢球直径设为标准尺寸,为15.875 mm,则额定动载荷约为52 233 N。

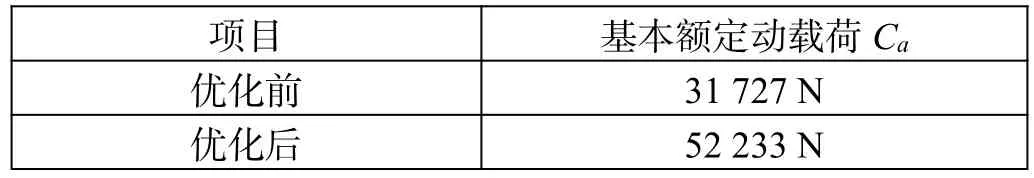

3.2 优化结果对比

滚珠螺旋机构优化数据对比如表2 所示。从表2结果对比可以看出,在满足约束条件的情况下,最终选取钢球个数为8,钢球直径为15.875 mm,螺旋外壳和螺旋芯轴轨道的曲率半径为0.52,滚珠螺旋机构的公称直径为52 mm,此时,滚珠螺旋传动机构额定动载荷达到最大约为52 233 N,使得恒扭器钻具寿命明显提高。

表2 滚珠螺旋机构优化数据对比

4 结束语

在Φ90 恒扭矩钻具的设计中,由于滚珠螺旋传动机构的设计对其性能的影响巨大,采用常规方法不仅计算烦琐,有时候也达不到预期要求。利用MATLAB软件的优化工具箱,由额定动载荷最大创建目标函数,并调用相关函数对滚珠螺旋机构进行结构寿命优化。结果表明,优化后的滚珠螺旋机构额定动载荷明显提高,大大增加了钢球的承载能力,从而提高了Φ90 恒扭矩钻具的使用寿命。