石膏与矿渣配比及减水剂掺量对超硫酸盐水泥的影响

2023-05-16孙鹏金

孙鹏金

(沈阳建筑大学 土木工程学院,辽宁 沈阳 110000)

传统的水泥行业离不开高污染、大量的自然资源消耗等,因此开发新型水泥是非常必要的。利用石膏-矿渣为主要原材料生产水泥既可以满足经济环保的要求,减少废弃物的堆积和温室气体的排放,并且降低了生产的成本,实现了废物利用,也能在性能上基本达到水泥的要求[1-3]。

现阶段火力发电仍然是主要的发电方式,煤炭是火电厂发电的主要原料。煤炭燃烧以后会对环境造成严重的污染,产生的气体主要有SO2和CO2,是温室气体的重要组成部分[4]。排放到空气中会形成酸雨,对土壤及空气造成了严重的污染。并且随着用电量的持续增加,越来越多的温室气体被排放。脱硫石膏是燃煤电厂、金属冶炼及压延加工业净化烟气后所得的工业副产品,目前堆放量达到7100万吨[5],并且每年都在持续增长。

为了解决脱硫石膏堆放量这一问题,顾青山等[6]通过多种不同的手段对石膏进行预处理,并且通过一系列微观实验分析判断预处理石膏对后期水化产物和强度的影响,研究发现,石膏中的磷和氟使用水洗法和煅烧法去除效果最好。黄有强等[7]向石膏矿渣水泥中掺入不同的掺合料,设置了偏高领土,硅灰,硫铝酸盐水泥,碱性激发剂等几组实验,测试其早期强度、凝结时间以及水化产物。最后结果表明,添加偏高领土、水玻璃和硅灰能提高石膏矿渣水泥的早期强度和凝结时间。添加硫铝酸盐水泥对早期强度发展不利,但是单掺水玻璃对后期强度提高缓慢,28天的强度不如基准样的强度。

本文通过研究用脱硫石膏为原料,制备超硫酸盐水泥,又称为石膏矿渣水泥,是以石膏、矿渣为主要原材料,通过加入水泥熟料作为碱激发剂制备的胶凝材料。除了具有良好的强度外,还具有抗碳化性能[8]。通过一系列实验确定石膏矿渣的掺量配比及减水剂的最佳用量。实现变废为宝的发展理念。目前超硫酸盐水泥属于起步阶段,没有具体的规范指导,掺量和水胶比等因素都还不确定,也没有专门的外加剂,本文借助混凝土的外加剂对石膏矿渣水泥进行研究,为超硫酸盐的发展提供一些理论基础。

1 实验部分

1.1 原材料

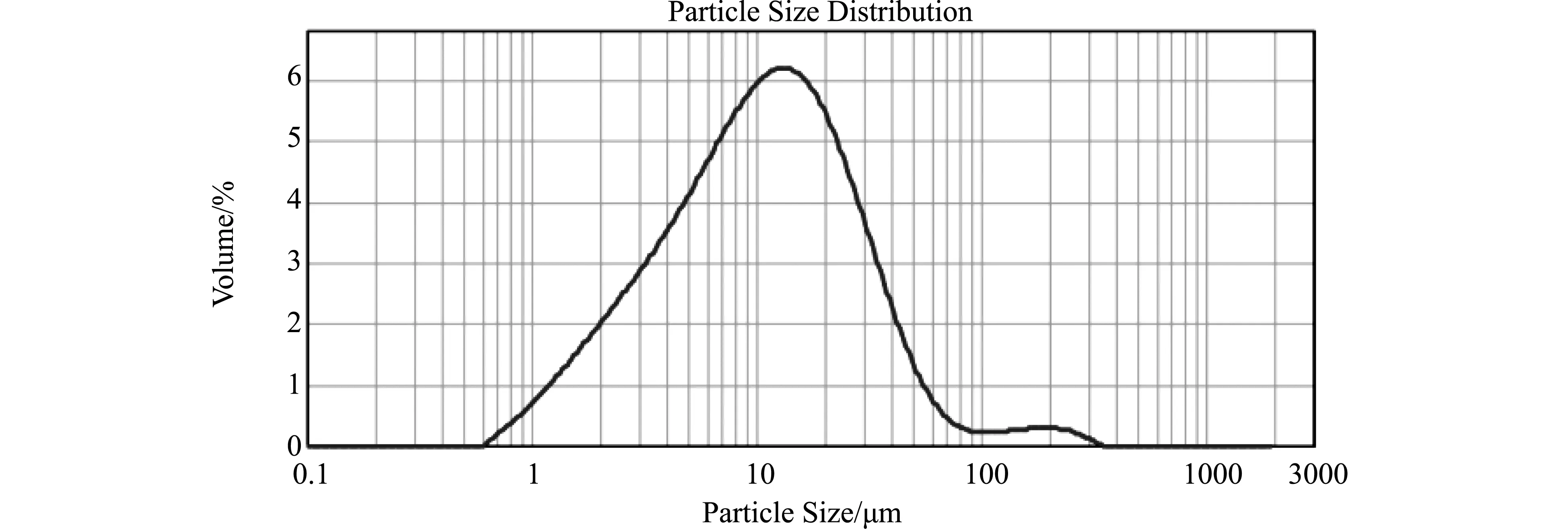

水泥选用的是沈阳山水工源水泥有限公司生产的普通硅酸盐水泥(P.O42.5);石膏选自山东泰安石膏厂;矿渣选用的s105级矿渣粉;材料的化学成分见表1。石膏和矿渣的粒径分布如图1和图2所示。减水剂为引气型羧酸系减水剂、化学试剂氢氧化钙Ca(OH)2、自来水。

表1 原材料化学成分 %

图1 脱硫石膏粒径分布图

图2 矿渣粒径分布图

1.2 实验方法

实验探究石膏和矿渣不同配比下超硫酸盐水泥的强度变化以及在减水剂不同掺量时对超硫酸盐水泥强度的影响,以石膏、矿渣、减水剂为变量设计实验,具体操作如下。

(1)分别将原材料石膏和矿渣进行烘干,放入烘干箱24h后放入球磨机中研磨,球磨机实物如图3所示,两者分别研磨30min。

图3 XQM-4立式行星球磨机

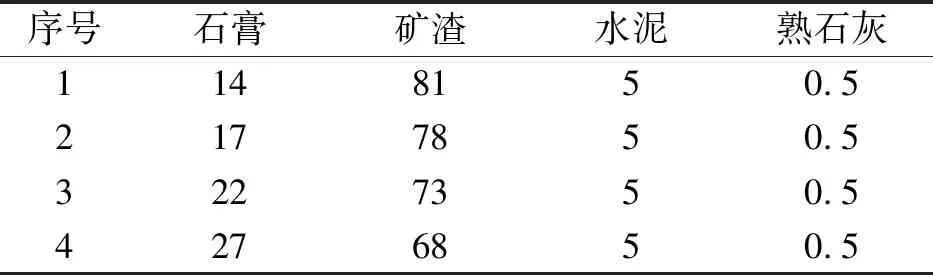

(2)将石膏、矿渣、水泥按照预定方式配料,具体配料如表2所示,胶凝材料的总质量为425g。在不添减水剂的情况下,要达到一定的流动性,水胶比为0.7。

表2 胶凝材料配合比设计 %

(3)按照上述配料表称取材料,称量完毕后将材料混合倒入搅拌机中搅拌,搅拌机搅拌结束后,将胶砂分两次装入试模中,第一次用拨料器将拌合物填入模具的深度约1/2处,开始第一次振实,振实时长为60s。第一次振实结束后,开始第二次填料,用拨料器将剩余部分拌合物全部填入试模中并用拨料器将边缘处溢出的拌合物涂抹均匀,填料结束后进行第二次振实,振实时长为60s,第二次振实结束后,取出试模并用钢尺将表面溢出的浆体抹平,抹平操作结束后将试模静置于地面,并用不透水的塑料薄膜置于试模顶面静置24h后拆模。

(4)将拆模后的试块进行编号送入蒸汽养护室,养护至规定龄期进行抗压抗折强度测试。

2 实验结果与讨论

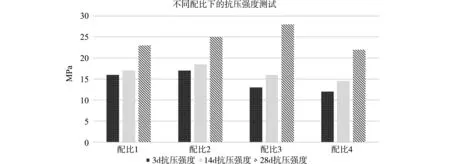

2.1 石膏矿渣不同配比下的抗压强度

石膏矿渣按照不同配比设计下的超硫酸盐水泥的抗压强度,如图4所示。可以发现无论哪种配合比,超硫酸盐水泥的强度都随着养护龄期的增加而增加,28天的抗压强度明显高于3天、14天的抗压强度。配比3的强度明显高于其他三组,配比3强度28天比配比1高出20%,比配比2高12%。配比4的强度最低,28天的抗压强度22Mpa,当石膏掺量小于22%时,SO42-的量不是很多,一部分被添加的碱性原料所中和,剩下的一部分用来生成水化产物钙矾石,致使钙矾石的生成量不大,是抗压强度低的主要原因。从配比4分析可知,强度下降的原因是由于生成的钙矾石过量,导致超硫酸盐水泥的体积膨胀,内部的空隙不足以满足钙矾石的生长,导致钙矾石产生沉淀,造成内部的结构不密实,强度快速下降。因此,超硫酸盐水泥的强度随着石膏掺量的逐渐增加呈现出先增加后下降的趋势。

图4 石膏矿渣不同配比下超硫酸盐水泥抗压强度

影响超硫酸盐水泥的强度主要因素是内部生成的水化产物钙矾石[9],钙矾石的化学分子式3CaO·Al2O3·3CaSO4·32H2O,化学反应如式(1)所示。

C3A+3CSH2+26H=C3A·3CSH32

(1)

式(1)中,石膏是提供SO42-,Ca2+的主要原料,矿渣是Al2O3的主要原料。如果在配比时石膏掺量过少,则SO42-会被碱性材料所中和,生成的钙矾石再碱性环境下会进一步发生水解,转化为单硫酸盐,如式(2)所示。

C3A·3CSH32+2C3A+4H=3C3A·3CSH12

(2)

相反,石膏掺量多,矿渣掺量少,则生成钙矾石会过量,产生沉淀,导致水泥产生微膨胀,强度下降[10]。因为半水石膏首先会与水结合,变为二水石膏后才会发生水解,进行后续反应。因此在实验过程中水胶比过低时,试块无法成型。进行调整后,发现成型试块需要的最小水胶比为0.7。

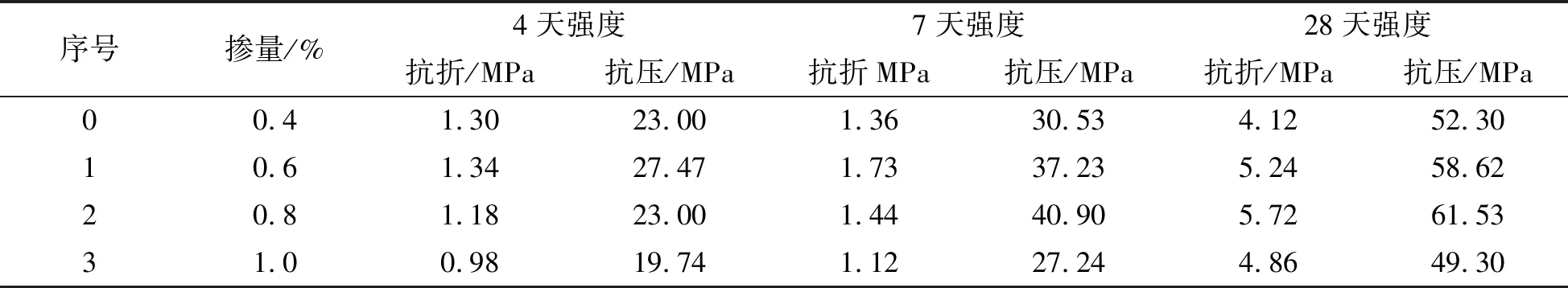

2.2 减水剂掺量对石膏矿渣水泥强度影响

石膏的主要成分为半水石膏,需要大量的结合水变成二水石膏才能参与水化反应。要保证石膏矿渣水泥的强度,就要控制水的用量,研究不同减水剂的掺量对石膏矿渣水泥的影响也是重要的。邱星星等[11]研究了聚羧酸减水剂对石膏性能的影响,通过SEM及机理分析,表明随着减水剂掺量增加,石膏的凝结时间逐渐延长,石膏内部的结构随着减水剂掺量增多变得更加致密,内部晶体搭接紧密,强度大幅度提高。石膏矿渣的掺量按照配比3去配料,在此配比上通过设置3组不同减水剂用量,水胶比固定为0.5,给出超硫酸盐水泥减水剂掺量与强度之间的关系如表3所示。通过添加减水剂能够有效地减少水的用量,减水剂掺量为0.6%时,4天的抗压强度达到最大27.47Mpa;减水剂掺量为0.8%时,7天的抗压强度达到40.9Mpa,28天的抗压强度为61.53Mpa,在四组实验中达到最大,因此,减水剂掺量为0.8%时对石膏矿渣水泥的强度提升最有利。

表3 不同减水剂用量下石膏矿渣水泥强度

减水剂4种不同掺量下养护龄期对石膏矿渣水泥抗压强度影响,如图5所示。聚羧酸减水剂被世界上公认为高效减水剂,具有减水率高的特点。可以看出4~7天的斜率小于7~28天的斜率,说明石膏矿渣水泥在减水剂的作用下主要提高了后期强度,随着减水剂掺量的增加,抗折、抗压强度的增加幅度逐渐减小,在减水剂掺量为0.4%时,减水效果不明显,试件强度低;当掺量为0.8%时,强度达到最大值。试样的泌水现象随减水剂掺量的增加逐渐改善,但是当减水剂掺量达到1%时,试样再次出现明显泌水、减水剂属于表面活性剂,在胶凝材料体系中掺入减水剂后,减水剂中的憎水基团定向吸附于粉料颗粒表面,亲水基团指向水溶液中,从而在颗粒表面形成了单分子或多分子层吸附膜,使得颗粒表面带有相同符号的电荷,形成电性斥力作用,使得胶凝材料-水体系处于相对稳定的悬浮状态,进而释放出颗粒间的自由水,获得良好的减水效果。同时,聚羧酸减水剂分子含有较多的长支链,能够形成空间位阻作用,从而进一步增强了粉料颗粒的分散效果[12]。

综上所述,脱硫石膏胶凝材料体系的最佳配比为:脱硫石膏22%,矿渣73%,水泥5%,减水剂0.8%。

图5 不同减水剂掺量下养护龄期对石膏矿渣水泥强度影响

3 结论

(1)石膏与矿渣的配比影响超硫酸盐水泥的强度,在石膏掺量低与22%时,生成的钙矾石量不足以填充内部的孔隙,矿渣中的Al2O3过量,生成的钙矾石有一部分会转化为单硫酸盐,导致石膏矿渣水泥结构不密实;在石膏掺量大于22%时,强度开始下降,并且体积肉眼可见的变大,因为内部生成的钙矾石过量,使石膏矿渣水泥膨胀,内部出现裂纹导致强度下降。因此,石膏的掺量为22%时最佳。

(2)聚羧酸减水剂对石膏矿渣水泥具有良好的减水性能,但是过量的减水剂会使表面出现泌水现象,导致强度下降。水胶比为0.5时,减水剂的最佳掺量为0.8%。