特高压输电线路连接金具磨损对腐蚀的影响分析*

2023-05-16张培军李新梅杨现臣王晓辉王松臣

张培军,李新梅,杨现臣,王晓辉,王松臣

(新疆大学 机械工程学院,新疆 乌鲁木齐 830017)

0 引言

特高压输电线路是超远距离输电的主要方式,是西部经济发展的引擎,也是沿海城市用电的支柱.连接金具作为特高压输电线路的连接部件,长期暴露在户外,受各种极端环境的考验,发生磨损、腐蚀、应力断裂等失效[1-3].实际服役过程中,由于环境复杂,往往受到多种失效形式共同作用.尤其在腐蚀与磨损共同作用的环境中,连接金具接触部位发生摩擦损伤,使腐蚀介质侵入,加速失效过程[4].因此,研究腐蚀与磨损环境中连接金具磨损对腐蚀的影响,对特高压输电线路的运行安全极具现实意义.

诸多学者对各种环境中金属材料损伤进行了相关研究,李东亮[5]、蒋武斌[6]等研究不同腐蚀介质对输电线路材料腐蚀行为,得到腐蚀产物、腐蚀速率等在不同环境中有所不同;陈军君等[7]研究了工业环境中连接金具失效,结果表明S元素是引起金具腐蚀的主要原因,而微动磨损也会促进腐蚀.林启皓等[8]研究了连接件暴露区和缝隙区的腐蚀行为,发现连接件表面缝隙区腐蚀更严重,出现明显的点蚀坑群.董彬杰等[9]研究了系泊链钢材料在海水溶液中的腐蚀磨损行为,结果表明腐蚀对摩擦磨损有促进作用,位错缺陷和电偶腐蚀加速了腐蚀.相关学者注意到了连接金具的磨损和腐蚀现象,但未深入研究成因及机理.因此,本文主要研究连接金具磨损对腐蚀的影响,为其在相关环境中的损伤评估及防护提供理论依据.

1 实验材料及方法

1.1 实验材料

利用金具磨损试验机对金具进行磨损试验,按实际工况选取8 000 N载荷,15万次磨损参数[10],磨损的连接金具见图1(a).为方便腐蚀称重,利用线切割机制备预磨损试样(Pre-Wear, PW),尺寸为20 mm×20 mm、侧面半径为10 mm的试样见图1(b).相同尺寸制备对照试样,选取无防护的基体Q235材料制备未磨损试样(Un-Wear, UW)见图1(c).

图1 连接金具及试样

1.2 实验方法

按照《人造气氛腐蚀试验-盐雾试验》标准模拟沿海地区腐蚀环境,溶液为0.5% NaCl,腐蚀时间分别为24 h、72 h、120 h、168 h、216 h.为保证试验的准确性,预磨损、未磨损试样各设5组,每组3个平行试样.借助超声清洗仪清洗,吹风机干燥,电子天平称重.为避免其余表面对实验结果的影响,用硅橡胶密封其余表面,留出待腐蚀面,置于盐雾试验箱中,分别在24 h、72 h、120 h、168 h、216 h取出预磨损和未磨损试样各一组,用去离子水清洗、吹干、精确称重,求出每组试样的平均质量损失,计算其平均腐蚀速率和拟合失重曲线.

对腐蚀24 h、120 h、216 h的预磨损和未磨损试样,用工业显微镜观察宏观形貌,用LED-1430VP型扫描电镜观察表面微观形貌.用D&Advance型X射线衍射仪分析表面产生的腐蚀产物种类.对预磨损试样和未磨损试样,用CDM-16C型金相显微镜观察截面组织、JEM-200CX透射电镜观察位错.

2 实验结果与分析

2.1 腐蚀动力学

预磨损和未磨损试样的腐蚀动力学可以用腐蚀速率曲线和失重曲线表示.利用式(1)计算失重量、式(2)计算腐蚀速率.

式中:W为试样失重量(μg);W1为原始重量(μg);W2为腐蚀后重量(μg).Vw为试样腐蚀速率(μg/(cm2.h));S为试样的表面积(cm2);T为试样腐蚀时间(h).

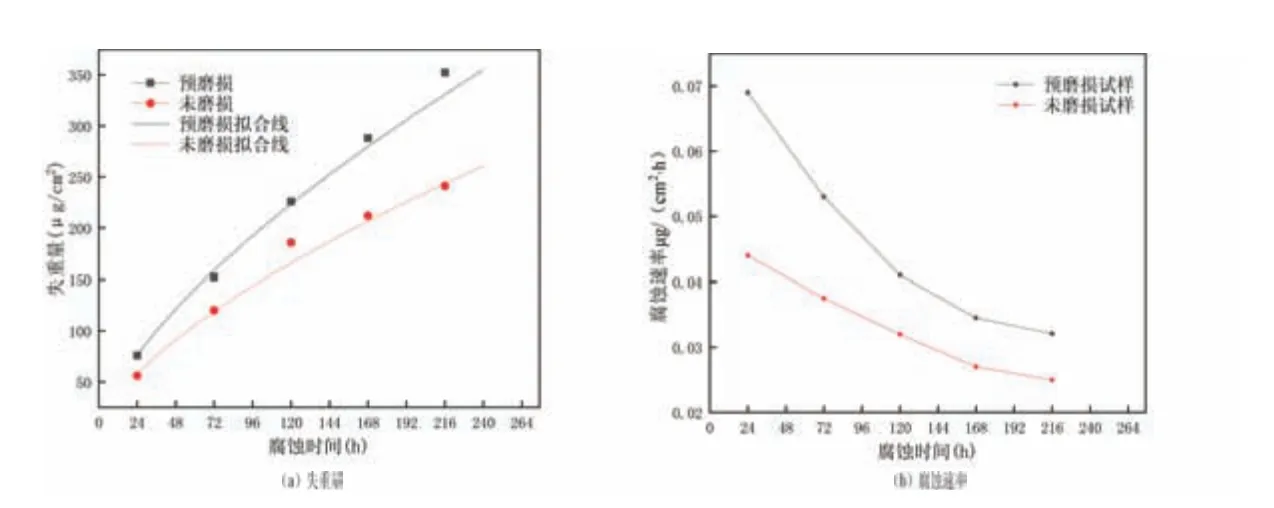

图2(a)为连接金具预磨损试样和未磨损试样的失重量,按其变化规律依据式(3)进行拟合,发现遵循幂函数分布规律.

图2 连接金具腐蚀动力曲线

式中:C为腐蚀量(μg/cm2);t为金属暴露时间(h);A、n为常数,分别表示环境和材料因素.当t=1时,C=A表示在服役环境中的初始单位腐蚀量,n代表腐蚀发展趋势,当n >0.5时,表示腐蚀产物的生长速率开始加大[11],拟合结果见表1.

表1 预磨损和未磨损试样失重曲线拟合结果

两试样的腐蚀失重曲线结果表明:在相同实验环境下,t=1时,预磨损试样初始腐蚀量9.09 μg/cm2比未磨损试样初始腐蚀量7.29 μg/cm2约高19%,表明在相同腐蚀环境中服役时,磨损后的连接金具腐蚀损伤更严重.两试样的n >0.5,表明连接金具材料抗腐蚀能力较差,而nPW>nUW,表明相同环境下,磨损的金具材料腐蚀速率更快.

由图2(b)可知,预磨损试样的腐蚀速率大于未磨损试样,且预磨损初始腐蚀速率0.069 μg/(cm2.h)比未磨损试样初始腐蚀速率0.041 μg/(cm2.h)约高40%,说明磨损使腐蚀速率显著提高,可能是磨损后的表层缺陷起加速腐蚀作用.随着腐蚀时间增加,两试样均表现出腐蚀速率逐渐降低的特征,可能是腐蚀进入中后阶段,此时腐蚀产物覆盖基体,阻止腐蚀介质侵入,缓解了基体的腐蚀[12].

2.2 形貌分析

图3为未磨损试样腐蚀24 h、120 h、216 h后表面的宏观和微观形貌.从宏观形貌图3(a)中观察到未磨损试样的腐蚀产物较少,裸露的基体较多;从图3(b~c)中观察发现随腐蚀时间的延长,腐蚀产物基本覆盖表面,留有少量的基体.为进一步分析形貌变化,对宏观形貌标识区域进行微观形貌观察.从图3(a)微观形貌观察到腐蚀产物类似团簇状,从图3(b)微观形貌观察到团簇状增多,从图3(c)微观形貌观察到产物有团簇状和片状.这是因为随着腐蚀时间的延长,团簇状腐蚀产物不断堆积,片状产物逐渐出现并长大[13].

图3 未磨损试样腐蚀不同时间形貌

图4为预磨损试样腐蚀24 h、120 h、216 h后表面的宏观和微观形貌.从图4(a)宏观形貌观察发现预磨损试样的淡黄色腐蚀产物较多,集中在磨损缺陷区域.从图4(b)宏观形貌中观察到腐蚀产物基本覆盖,留有少量的基体,腐蚀产物以橙黄色产物为主,及少量的淡褐色产物.从图4(c)宏观形貌观察到表面区域腐蚀产物完全覆盖,腐蚀产物的橙黄色产物进一步增加,出现暗黄褐色腐蚀产物.从图4(a)微观形貌发现腐蚀产物形貌为团簇状,从图4(b)微观形貌观察到产物覆盖,形态较致密.从图4(c)微观形貌观察到产物变为片状.结果表明:预磨损试样的腐蚀产物多于未磨损试样,一方面可能是因为预磨损试样的缺陷位置水分子、腐蚀介质和氧气易集聚[14];另一方面可能是磨损增加了试样的内能,加速了腐蚀产物生成[15-16].

图4 预磨损试样腐蚀不同时间形貌

2.3 腐蚀产物分析

图5为连接金具预磨损和未磨损试样腐蚀216 h的XRD谱图.两试样的腐蚀产物有FeO、Fe3O4、Fe2O3、γ-FeOOH、β-FeOOH、α-FeOOH.与未磨损试样相比,预磨损试样的腐蚀产物中γ-FeOOH、α-FeOOH的衍射峰强度较明显,说明相同腐蚀时间下,预磨损试样产生的腐蚀产物较多,以γ-FeOOH、α-FeOOH产物为主.

图5 预磨损和未磨损试样腐蚀216 h的XRD谱图

2.4 磨损加速腐蚀的原因及机理分析

图6为预磨损试样原始形貌和腐蚀216 h除锈后形貌.从图6(a)观察到磨损表面缺陷为剥落坑、裂纹.从图6(b)观察到除锈后试样表面分布着腐蚀坑,在裂纹处出现明显金属溶解现象,这是由于磨损形成剥落坑、裂纹等吸引水分子和腐蚀介质,加速了腐蚀的阳极溶解过程[17-18].

图6 预磨损原始和除锈后形貌图

图7为未磨损、预磨损试样的金相图.从图7(a)观察到试样的组织由珠光体和铁素体组成,从图7(b)观察到磨损后组织的晶粒沿剪切力方向被拉长,这是由于重载荷使表层发生塑性变形,塑性变形能够提高金属内能,从而加速金属腐蚀,这与田永武等[19]的实验结果一致.图8为未磨损、预磨损试样的位错图.从图8(a)观察到未磨损试样位错线分布密度低,从图8(b)观察到预磨损试样位错线密度显著增加,且位错线之间相互纠缠.位错聚集导致金属的电势都将偏离平衡位置[20-21],使金属的电流密度增大,从而加速腐蚀.

图7 未磨损、预磨损试样的金相图

图8 未磨损、预磨损试样的位错图

综上,连接金具磨损后,出现剥落坑及微裂纹,伴随表层的塑性变形、位错聚集等,共同作用下加速了连接金具的腐蚀损伤.这解释了预磨损试样腐蚀速率提高、形貌分布不均匀和锈层中γ-FeOOH、α-FeOOH含量变多的现象.

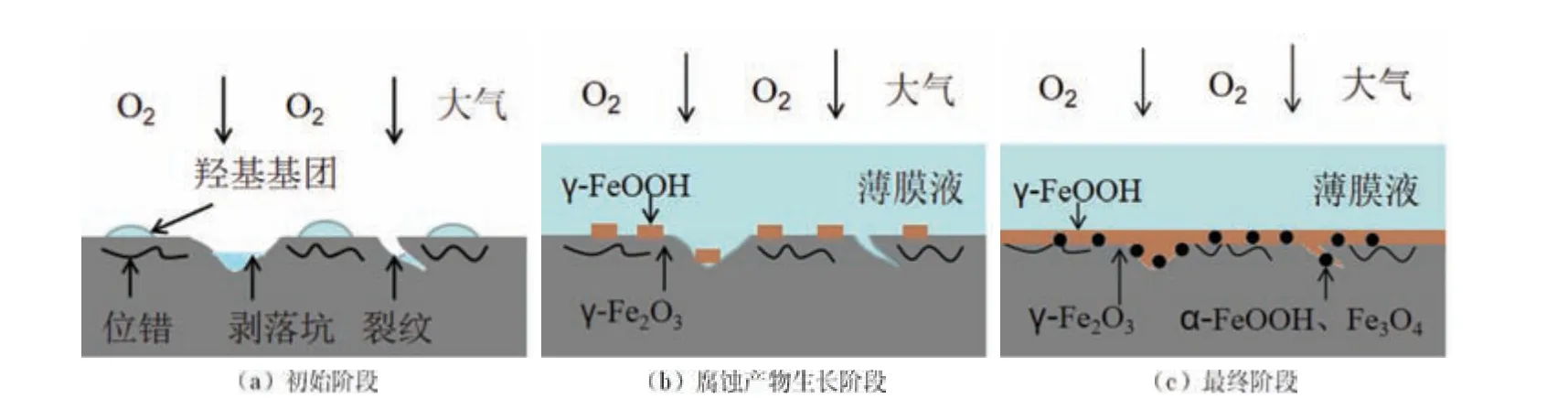

金属材料一旦发生磨损将对腐蚀的各个阶段造成影响,如图9所示.在腐蚀开始阶段,磨损形成的缺陷加大了金属表面的吸附性,使水分子在缺陷区域快速聚集,通过氧原子与金属间的结合,形成金属羟基键,多个金属羟基键聚集在缺陷区域结合生成羟基基团,见图9(a).羟基基团内有氧浓差,成为腐蚀微电池.在羟基基团中心作阳极发生溶解,而边缘作阴极发生氧去极化反应.反应化学式如下:

阳极:Fe-2e-→Fe2+,

阴极:O2+2H2O+4e-→4OH-,

Fe2++2OH-→Fe(OH)2.

内部反应生成的Fe(OH)2腐蚀产物不稳定,逐渐溶解于羟基基团聚集而形成的薄膜液中,并氧化成γ-FeOOH.由于腐蚀产物生长和溶解使部分γ-FeOOH逐渐褪去水分形成γ-Fe2O3,见图9(b).在产物长大过程中,磨损缺陷区域的金属电势发生偏离,腐蚀电流密度强度增加,加快了腐蚀产物形成和生长.随着腐蚀时间的增加,腐蚀产物不断生长,直到完全覆盖金属表面,部分γ-FeOOH随之发生阳极氧化反应形成Fe3O4,随后氧化形成α-FeOOH,见图9(c).

图9 预磨损试样腐蚀机理示意图

3 结论

1)在磨损与腐蚀的环境中,预磨损试样的失重曲线和腐蚀速率均大于未磨损试样,预磨损试样初始腐蚀量9.09 μg/cm2比未磨损试样初始腐蚀量7.29 μg/cm2约高19%,预磨损初始腐蚀速率0.069 μg/(cm2·h)比未磨损初始腐蚀速率0.041 μg/(cm2·h)约高40%.

2)预磨损试样的腐蚀产物多于未磨损试样,腐蚀产物均有FeO、Fe3O4、Fe2O3、γ-FeOOH、β-FeOOH、α-FeOOH,其中预磨损试样的γ-FeOOH、α-FeOOH产物较多.

3)在磨损与腐蚀的环境中,磨损导致表面裂纹、剥落坑、表层塑性变形、位错聚集等,提高了腐蚀速率,加速了腐蚀产物生成.

4)随着特高压输电线路的建设,面临的服役环境更为复杂苛刻,本文探讨了磨损对腐蚀的影响,在此基础上,腐蚀对磨损的影响、腐蚀和磨损的协同作用是我们今后研究的重要方向.