食葵联合收获机圆筒清选筛结构优化与试验

2023-05-15宗望远魏鑫鑫马丽娜连国党周国辉

宗望远,魏鑫鑫,马丽娜,连国党,周国辉

食葵联合收获机圆筒清选筛结构优化与试验

宗望远1,2,魏鑫鑫1,马丽娜1,2,连国党1,周国辉3

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉 430070; 3. 石家庄金箭机械设备制造有限公司,石家庄 052160)

为提高食葵联合收获机清选系统适应性和作业性能,该研究基于食葵脱出物物料特性,分析了圆筒清选筛筛孔尺寸、筛体安装倾角范围、助流螺旋叶片结构参数和圆筒筛转速范围,借助EDEM探究了筛体内物料运动特性及籽粒透筛特性。以“葵花363”为对象进行台架试验,通过单因素试验探究了筛体安装倾角、圆筒筛转速及喂入量对清选效果的影响,确定了各因素优选区间。根据单因素试验结果,以清洁率和损失率为评价指标开展正交试验,通过综合评分法分析得出影响圆筒筛清选效果的主次因素顺序为筛体安装倾角、圆筒筛转速、喂入量;清选装置较优参数组合为喂入量0.6 kg/s,筛网安装倾角3°,转速25 r/min,清洁率为98.92%,损失率为1.97%。以优化参数进行田间试验,清洁率为96.53%,损失率为2.08%,较风扇振动筛的清洁率提升3.32个百分点,损失率减少4.11个百分点。研究结果可为食葵机械化收获清选装置的结构设计和优化改进提供理论参考。

农业机械;试验;清选;食葵;圆筒筛;EDEM

0 引 言

向日葵分为油葵(油用向日葵)和食葵(食用向日葵),联合国粮农组织数据库显示,自2012年始,国内向日葵收获面积常年稳定在92万hm2以上,向日葵产量由2012年的232.2万t增长到2022年的265万t。国内向日葵种植多集中在华北、东北及西北地区,其中食葵面积约占70%[1-3]。随着食葵种植面积的增加,机械化联合收获需求迫切,目前使用的食葵收获机械中,籽粒清选损失率高、清洁率低、复杂地形工况作业适应性差是食葵机械化联合收获田间作业的关键问题。

早期向日葵收获方式为人工采摘、脱籽后由清选机进行清选,近年来,国内外学者在向日葵清选机械方面做了相关研究,FATTAHI[4]等基于静电分离原理设计的一种高压辊式静电分选机,葵花籽分选可达到较好的清杂效果。PRIPOROV[5]改进设计的MVU-1500型葵花籽风力谷物清选机,在保证低损的同时工作效率提高了20%,河北合力达谷物精选机械科技有限公司研制的5XFZ-50S型复式精选机[6],采用风筛、比重筛、振动筛相结合的结构形式,可实现葵花籽、玉米、大豆等作物的大喂入量高精度清选。在联合收获方面,韩长杰等[7]设计了一种横轴流油葵脱粒清选装置,脱粒清选性能较好;张学军等[8]从油葵脱出物物料特性研究出发,优化了油葵联合收获机清选装置结构。国外向日葵种植中油葵占90%以上,多在平原地区,由大型智能系列谷物联合收割机兼收[9-10],其中Class Lexion 750型联合收获机采用4D双层仿形筛板清选模式,配合高效率风机和自动监测系统能达到较高的收获质量[11];John Deere S系列配套的Dyna-Flo Plus清选系统附带四排深螺旋输送槽和两级高效预筛板,可实现大湿度、高黏性物料斜坡工况作业[12];CASE 9250采用大筛面Cross-Flow自动调平清选系统,可满足12.1%斜坡度工况下油葵联合收获清选工序[13]。北屯金璞机械设计制造有限公司研制的牵引式食葵清选收获机[14],可满足小田块食葵简单收获作业需求;新疆农垦科学院研制的一种贯流风筛式食葵清选装置,能达到良好的清杂作业效果,但损失率较高[15];石家庄金箭机械设备制造有限公司在玉米联合收获机基础上研制的4ZK-6型食葵联合收割机[16]采用风扇振动筛式清选装置,田间作业侧面堆积溢出较严重,损失率高。

综上所述,国内外现有向日葵联合收获机多采用风扇振动筛式清选结构[17],对圆筒筛式结构向日葵清选装置鲜有报道。国内向日葵主要种植在新疆、内蒙古、河北等地的盐碱地和干旱地[10],田间地势多起伏不平,整机作业时由于车身倾斜易导致筛面物料堆积和测漏,清选不彻底,损失较大,该问题是制约食葵联合收获清选作业性能的关键因素。针对上述问题,本文基于食葵脱出物物料特性,在现有4ZK-6型葵花收割机基础上,设计了一种适用于食葵联合收获的圆筒筛式清选装置,旨在提高该机型食葵联合收获机的清选性能,增强整机复杂地形作业适应性,为食葵低损高效机械化联合收获装备清选装置的设计提供理论参考。

1 4ZK-6型葵花收割机结构与工作原理

4ZK-6型葵花收获机主要由割台、脱粒分离装置、传动系统、籽粒清选及输送系统等组成,其结构如图1所示。整机作业时,收割后的食葵托盘在链耙作用下进入脱粒分离系统进行脱粒,脱出物由喂入螺旋叶片喂入清选装置,清选后的籽粒经气力输送系统进入籽粒粮仓。整机主要技术参数见表1。

1.驾驶室 2.气力输送装置 3.粮仓 4.脱粒分离装置 5.杂余升运装置 6.葵盘收集仓 7.籽粒输送装置 8.圆筒式清选装置 9.脱出物收集室 10.链耙输送装置 11.割台

表1 4ZK-6型食葵收获机主要技术参数

2 圆筒清选筛结构设计

2.1 清选系统结构

如图2,4ZK-6型葵花收获机清选系统主要由脱出物收集室、筛网、助流螺旋叶片、籽粒输送装置、籽粒储存装置等组成。与传统风扇振动筛式清选结构相比,圆筒式清选结构噪声振动小,具有较高的稳定性与复杂工况作业适应性[18];编织筛网替换原有冲孔筛网使筛体内物料与筛面充分接触,保证透筛率;底部增设籽粒输送装置确保筛后籽粒平稳高效输送。

1.筛网 2.助流螺旋叶片 3.脱出物收集室 4.喂入螺旋叶片 5.籽粒储存装置 6.籽粒输送装置

2.2 脱出物尺寸及粒度分析

为研究脱出物透筛特性,对其各成分进行尺寸与粒度分析。食葵脱出物主要包括食葵籽粒、破损叶柄和破损葵盘,各成分外形不规则,如图3所示,便于分析计算,取其等体积球当量径d表示粒度[19]:

式中dv为等体积球当量径,mm;V为物料体积,mm3。

以在内蒙古、河北地区广泛种植的“葵花363”食葵品种为对象,测得脱出物各成分的平均三轴径及等体积球当量径如表2所示。

表2 食葵联合收获脱出物尺寸及粒度参数

2.3 清选筛网选型及尺寸参数确定

谷物清选装置常用的清选筛主要有鱼鳞筛、冲孔筛、编织筛和组合筛等[20],食葵籽粒为矩卵形瘦果,果皮硬而厚,圆筒筛面过于光滑易导致籽粒运动幅度降低,进而影响清选效果,为保证籽粒在圆筒筛内充分筛分运动,增大食葵籽粒与筛面接触概率,本文选取结构简单、筛漏能力强的编织筛网。根据脱出物尺寸及粒度分析,参考JB/T 9032-2018《矿用金属编织筛网》、GB/T 5330-2003《工业用金属丝编织方孔筛网》,选取编织筛孔尺寸=16 mm。

1.脱出物等体积球 2.筛网

1.Equal volume ball of threshing mixture 2.Sieve

注:为筛孔边长,mm;0为金属丝直径,mm;为筛网安装倾角,(°)。

Note:is edge length of the sieve, mm;0is wire diameter, mm;is installation inclination angle of sieve, (°).

图4 物料透筛过程分析

Fig.4 Analysis of material sieving process

物料透筛概率主要取决于颗粒横截面与筛孔在水平面上的投影之比,通过物料粒度与筛孔尺寸之比可将物料分为“易筛粒”(比值小于3/4)“难筛粒”(比值大于3/4)[21],为减少清选损失率,圆筒筛采用前低后高的安装形式[18]。根据图4,筛体倾斜角度需满足式(2)。

式中d1、d2分别为食葵籽粒、破损叶柄等体积球当量径,mm,根据JB/T 9032-2018和GB/T 5330-2003,=5~8 mm时0=2 mm,9~11 mm时0=3 mm,=18~22 mm时0=4 mm;下标min、max分别表示对应量的最小、最大值。通过计算确定筛体安装倾斜角为1°~11°。

2.4 圆筒筛结构及参数确定

圆筒筛转速直接影响物料运动,随着转速增加,筛内物料存在滑落、抛落、紧贴筛面3种运动状态,转速过小时,物料运动幅度小,转速过大时,物料因离心力紧贴筛面,两种情况筛分效果均不理想。圆筒筛转动时,与筛面紧邻的物料先随筛面上升至一定位置,后沿筛面下滑,在下滑过程中部分食葵籽粒会被“甩出”实现透筛,因此,需分析籽粒下滑与“甩出”运动来确定最低转速。如图5所示,建立食葵籽粒临界位置平衡运动模型,忽略物料之间相互摩擦及螺旋叶片作用力,对籽粒两种平衡运动状态进行受力分析。

由“达朗伯”原理得出籽粒在滑动平衡点时有如下受力关系:

式中为编织筛对物料的摩擦系数。由式(3)可得:

籽粒在甩出平衡点的受力平衡关系为

可得:

1.筛网 2.食葵籽粒

1.Sieve 2.Edible sunflower seed

注:为籽粒重力,N;F为离心力,N;F为筛网对籽粒摩擦力,N;为筛网对籽粒正反力,N;为籽粒重力与离心力夹角,(°);为圆筒筛转速,rad·s-1。 Note:is the grain gravity, N;Fis centrifugal force, N;Fis the friction of sieve on the seed, N;is the positive and negative force of sieve against seed, N;is the angle between seed gravity and centrifugal force, (°);is the cylindrical sieve speed, rad·s-1.

图5 籽粒运动过程中的受力平衡关系

Fig.5 Relationship of force balance in seed movement

相同转速下物料甩出平衡角大于滑动平衡角[22],因此可根据食葵籽粒滑动条件来确定圆筒筛最低临界转速。试验测得适收期食葵籽粒滑动摩擦角为27°,物料重力与离心力夹角通常比滑动摩擦角大5°~10°[23],本文取min=37°,根据整机结构尺寸并参考农业机械设计手册,取圆筒筛半径=335 mm,带入式(4)得min=1.45 rad/s,换算圆整后得圆筒筛最小转速min= 15 r/min。

为避免食葵籽粒在圆筒筛内因转速过快而紧贴筛面,圆筒筛转速需小于最大临界速度以满足籽粒的抛落运动,籽粒可随筛面经过最高点时的筛体转速即为最大临界转速,在最高点时max=90°,带入式(4)得max= 4.40 rad/s,换算圆整后得圆筒筛最大转速max=42 r/min。

有效筛分面积与圆筒筛半径、长度及滑动平衡角的关系可由式(1)表示[24]。

式中1为有效筛分弧长,为圆筒筛长度,为避免筛网堵塞,筛网的筛分量Q需不小于脱出物喂入量Q,即:

式中q为筛网单位面积筛分量,结合食葵籽粒粒度尺寸,取1.5 kg/(s·m2)[25],根据食葵种植模式及脱粒装置喂入量[26-27],取Q=0.8 kg/s,计算得圆筒筛长度≥1.57 m,本文取=1.6 m。

2.5 助流螺旋叶片设计

如图6所示,忽略颗粒间相互作用产生的径向相对运动,建立倾角圆筒筛内籽粒运动模型,将籽粒看作与助流螺旋叶片和筛面同时接触的质点,分析图6几何关系可得:

1.助流螺旋叶片 2.筛网

1.Flow-aiding spiral blades 2.Sieve

注:v为籽粒的绝对速度,m·s-1;v为籽粒的相对速度,m·s-1;v为籽粒的牵连速度,m·s-1;v为籽粒绝对速度沿轴向分速度,m·s-1;v为籽粒绝对速度沿螺旋圆周方向分速度,m·s-1;为籽粒牵连速度与绝对速度的夹角,等于摩擦角,(°);为螺旋叶片螺旋角,(°);为助流螺旋叶片螺距,mm;r为助流螺旋叶片曲率半径,mm。

Note:vis the absolute velocity of seed, m·s-1; vis the relative velocity of seed, m·s-1; vis the implication speed of seed, m·s-1; vis the absolute velocity of seedalong the axial velocity, m·s-1; vis the absolute velocity of the seedis divided into velocities in the circumferential direction of the spiral, m·s-1;is the angle between seedimplication velocity and absolute velocity,which equal to friction angle(°);is helix angle of the spiral blade, (°);is the screw pitch offlow-aiding spiral blades, mm;ris radius of curvature for flow-aiding spiral blades, mm.

图6 籽粒在助流螺旋叶片上的运动过程分析

Fig.6 Analysis of seed movement process on flow-aiding spiral blades

整理得:

由式(10)可知,籽粒在圆筒筛内的轴向速度与助流螺旋叶片的旋转速度、螺距及物料当量摩擦角有关。为避免物料在筛面堆积,助流螺旋叶片输送效率应不小于喂入量,取籽粒推运量为1.0 kg/s[25],籽粒推运量与助流螺旋叶片外直径的关系由式(11)确定。

式中=1.0 kg/s;与圆筒筛直径相等,670 mm;为助流螺旋叶片内直径,mm;参考农业机械设计手册并结合实际生产经验,取=400 mm;为圆筒筛转速,r/min;为输送谷粒充满系数,一般取0.3~0.4;为谷粒单位容积质量,取346 kg/m3;为输送器倾斜输送系数,取0.76。

带入数值计算并圆整后得=500 mm。为避免籽粒受过大切向力而被抛起导致无法向前输送,助流螺旋叶片的转速在满足输送能力的条件下不宜过高,助流螺旋叶片转速0不能超过某一极限转速1[28]。

式中为物料综合系数,取50。

带入数值计算得0≤65 r/min,因助流螺旋叶片固定在圆筒筛内侧随筛体同步转动,即0=,而圆筒筛最大转速max=42 r/min,小于转速极限值,故转速符合设计要求。

2.6 仿真分析

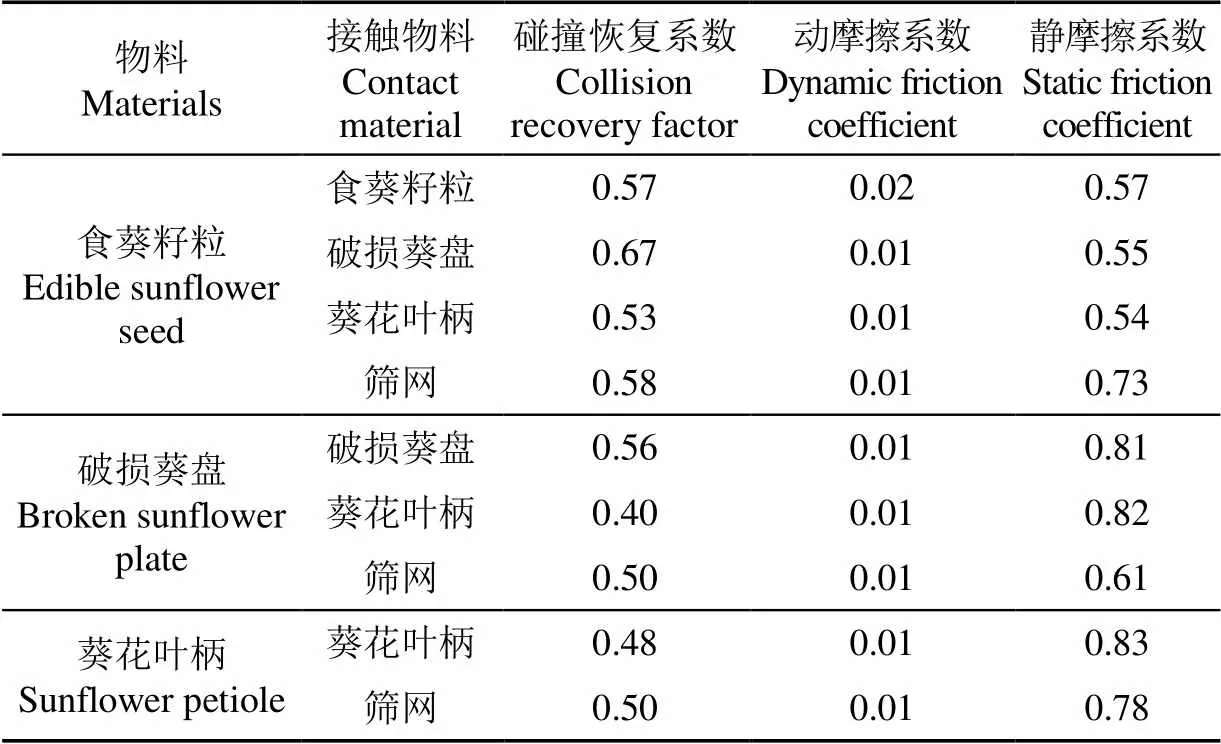

为探究食葵脱出物在圆筒清选筛内运动特性,采用离散单元法进行仿真分析,食葵脱出物各成分模型如图7所示,力学特性参数及其他接触系数[28]见表3和表4。

图7 脱出物颗粒模型

表3 脱出物力学参数

根据上文分析,以圆筒筛转速25 r/min、喂入量0.4 kg/s,圆筒筛安装倾角3°为条件进行仿真分析。经测定食葵脱出物中的主要成分质量占比分别为籽粒68.51%、破损叶柄17.37%、破损葵盘10.69%、轻薄杂余3.43%,轻薄杂余含量少,细小且轻,可忽略不计。设置相关仿真参数,仿真模型如图8所示。

表4 接触系数

1.助流螺旋叶片 2.筛出杂余统计区 3.筛出籽粒统计区 4.筛网 5.物料

脱出物各成分轴向平均速度如图9所示,物料在喂入口处有短暂加速,与筛面接触后,在圆筒筛和助流螺旋叶片的作用下,物料轴向平均速度稳定在0.1 m/s左右,满足物料轴向流动需求[29],助流螺旋叶片结构参数设计合理。

图9 脱出物在圆筒筛内的轴向平均速度

EDEM仿真试验的籽粒透筛率由式(13)计算。

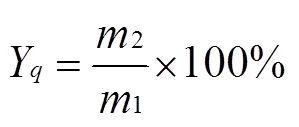

式中为籽粒透筛率,%;m为单位时间内透筛籽粒质量,g;m为单位时间内生成籽粒质量,g。

如图10所示,1~2 s时籽粒透筛率随圆筒筛的转动而增加,2 s后物料在筛面和助流螺旋叶片的作用下运动状态逐渐平稳,籽粒单位时间透筛率在100%处上下波动,表明在单位时间内筛面上籽粒呈减少状态,避免了物料堆积,故16 mm×16 mm筛孔尺寸清选筛适用于“葵花363”清选。

图10 籽粒透筛性

仿真过程中,物料轴向运动平稳,筛面无物料堆积,仿真结束统计清洁率为97.81%,损失率为0.46%,表明圆筒筛式清选结构及尺寸设计合理。

3 台架与田间性能试验

3.1 试验台整体结构

食葵圆筒式清选装置试验台主要由物料输送装置、助流螺旋叶片、筛网、三相异步电机(Y112M-4)及角度调节装置等组成,见图11,试验时用到SYNTEK数字量角器(量程4×90°,分辨力0.1°,精度±0.2°)、奥豪斯MB45水分测试仪(精度0.001)、利平高精度电子天平秤(最大量程3 000 g,精度0.01 g)、HLP-A型HOLIP变频器、TASI TA8146A转速表(测试范围2.5~99 999 r/min,精度±0.05%)等仪器设备。食葵脱出物由输送装置经过物料为入口喂入圆筒筛内,在助流螺旋叶片和筛网的作用下实现籽粒与杂余的分离和输送。

1.物料输送装置 2.物料喂入口 3.数字量角器 4.电机 5.变频器 6.角度调节装置 7.杂余收集装置 8.助流螺旋叶片 9.筛网 10.籽粒收集装置 11.机架 12.试验物料

3.2 试验材料与方法

试验材料为“葵花363”食葵脱出物,经食葵联合收获机脱粒装置脱粒分离后收集,脱粒装置脱出物输出量约1 kg/s,试验前测得适收期脱出物中的食葵籽粒、破损叶柄、破损葵盘质量占比分别为68%、17%、15%,含水率分别为13.59%、15.01%、16.73%。试验开始前将指定量脱出物均匀铺放在输送皮带上,调整输送皮带输送、圆筒筛转速至试验要求,调整好圆筒筛倾斜角度,在圆筒筛下布置籽粒和杂余收集装置,启动控制开关完成食葵脱出物的输送、清选、收集。

试验结束后统计籽粒收集区筛下物总质量1(g)、食葵籽粒总质量2(g)、杂余收集区食葵籽粒总质量3(g),分别计算食葵清洁率Y和损失率Y,计算式为

3.3 单因素试验

3.3.1 圆筒筛转速对清选效果的影响

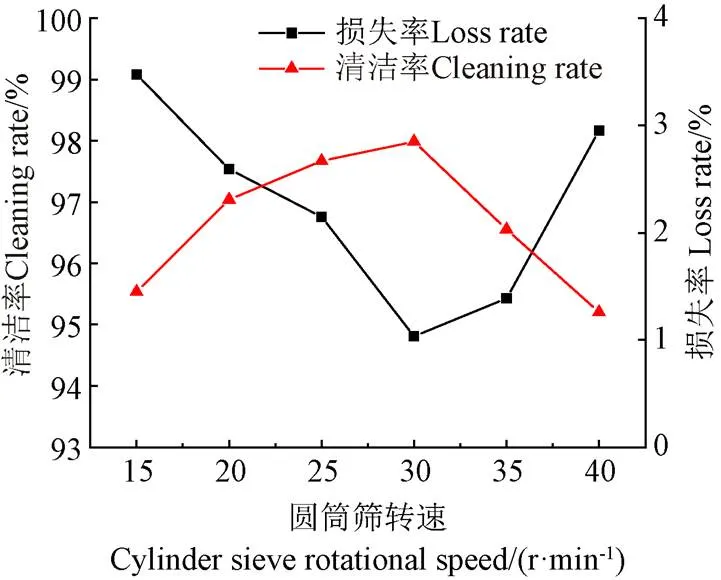

根据上文分析,在筛网安装倾角为5°,喂入量0.6 kg/s的条件下,取圆筒筛转速15~40 r/min范围内6个水平进行单因素试验,如图12。损失率呈先降低后升高趋势,清洁率则先上升后下降。随着转速增大,筛内物料运动幅度增大,清选效果逐渐明显,损失率减小清洁率增大,在转速30 r/min时清洁率达到最高,为97.95%,此时损失率最低,为1.1%。在35~40 r/min范围内,部分籽粒未经透筛便在助流螺旋叶片作用下推运至筛体尾端,损失率增加,转速较大时,助流螺旋叶片对杂余推运作用时间减少,部分杂余滞留在筛体内做连续抛落运动,导致其透筛概率增大,清洁率降低。

图12 圆筒筛转速对清选性能的影响

3.3.2 圆筒筛安装倾角对清选效果的影响

固定圆筒筛转速30 r/min,喂入量为0.6 kg/s,圆筒筛安装倾角范围为1°~11°进行单因素试验,结果如图 13所示。随着清选筛安装倾角的增大,清洁率与损失率皆呈现降低趋势。清洁率在1°~5°之间递减,超过5°时部分杂余与筛面接触时间增加,透筛概率增大,清洁率下降趋势明显。在1°~3°时损失率变化平缓,随着倾角增大损失率下降趋势逐渐明显。倾角越小清洁率越高,但相应损失率也越大,为保证清选质量,确定损失率和清洁率变化较平缓的1°~5°为优选区间。

图13 圆筒筛安装倾角对清选性能的影响

3.3.3 喂入量对清选效果的影响

固定圆筒筛转速30 r/min,圆筒筛安装倾角3°,取喂入量0.2~1.2 kg/s进行单因素试验,结果如图14所示。随着喂入量的增加,清洁率呈现升高趋势,在0.8~1.0 kg/s之间趋于平稳,后缓慢递增。当喂入量小于0.8 kg/s时,损失率平稳递增,超过0.8 kg/s时,圆筒筛面出现籽粒堆积,损失率明显增大,于1.0 kg/s达到最大值5.51%。经上述分析,喂入量优选区间为0.4~0.8 kg/s。

图14 喂入量对清选性能的影响

3.4 正交试验

以圆筒筛转速、筛体安装倾角、喂入量为试验因素,以清洁率Y和损失率Y为评价指标,开展三因素三水平正交试验,根据单因素试验结果,圆筒筛转速25~35 r/min、筛体安装倾角1°~5°、物料喂入量0.4~0.8 kg/s为较优区间,因素水平见表5。

表5 因素水平表

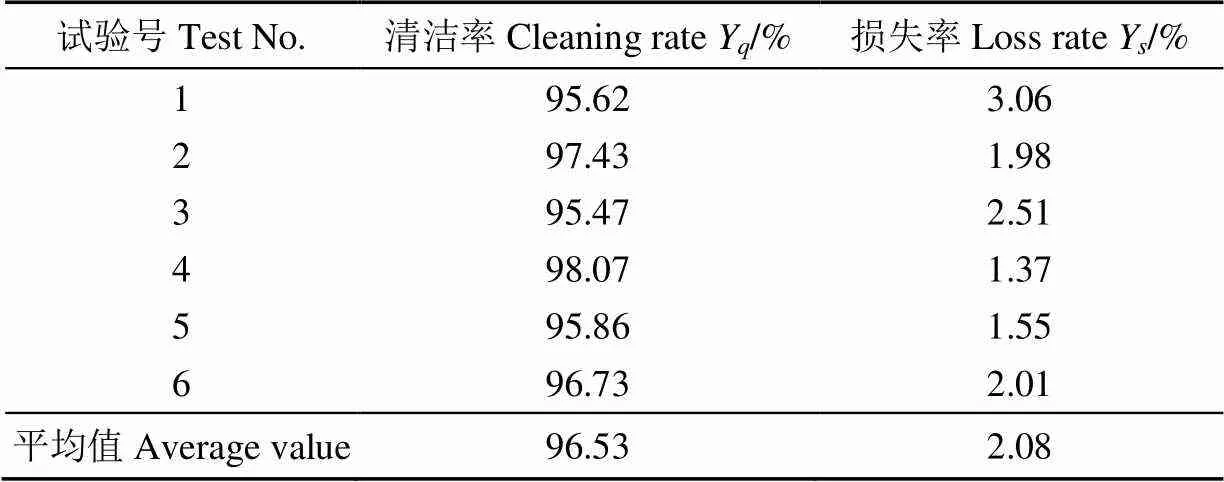

试验方案及结果见表6,试验结果表明,不同参数条件下,食葵圆筒式清选装置的清洁率均在95%以上,损失率均在4%以内。

表6 正交试验方案及结果

注:、、为、、的水平值。

Note:,,is the level value of,,.

经极差分析(表7),各试验因素对清洁率影响主次顺序依次是圆筒筛转速、筛体安装倾角、喂入量,较优参数值组合为圆筒筛转速30 r/min、安装倾角3°、喂入量0.4 kg/s;各试验因素对损失率的影响主次顺序依次是喂入量、筛体安装倾角、圆筒筛转速,较优参数值组合为圆筒筛转速35 r/min、安装倾角5°、喂入量0.6 kg/s。

表7 试验结果极差分析

经方差分析(表8),食葵圆筒筛式清选装置转速对装置清洁率和损失率影响均极显著(<0.01);圆筒筛安装倾角对装置清洁率影响极显著,对装置损失率影响显著(<0.05);喂入量对装置清洁率和损失率影响均显著。

表8 试验结果方差分析

为得出各试验因素对装置清洁率和损失率的综合影响,根据各指标的重要程度,采用综合评分法对试验结果进行加权分析,指标隶属度计算式为

式中为指标隶属度,为指标值,min为指标最小值,max为指标最大值。

实际生产中需优先保证食葵籽粒低损失率,其次保证其高清洁率,拟定清洁率加权因子为0.4,损失率加权因子为0.6,以加权后的综合分数作为评价指标,综合分数计算式为

=0.41–0.62(17)

式中为综合评分,1为清洁率隶属度,2为损失率隶属度。

表9 综合分数分析结果

综合分数极差分析(表10)表明:最优参数组合为圆筒筛转速25 r/min,筛体安装倾角3°,喂入量0.6 kg/s,影响食葵圆筒筛式清选装置清选效果的因素主次顺序为筛体安装倾角、圆筒筛转速、喂入量。以优选参数组进行台架验证试验,试验3次取平均值,得出食葵圆筒筛式清选装置的清洁率为98.92%,损失率为1.97%。

表10 综合分数极差分析

3.5 田间试验

根据上述分析试制圆筒式清选装置样机,将其配套在4ZK-6型葵花收获机上。2022年10月底于内蒙古自治区武川县开展田间试验,试验对象为适收期“葵花363”品种,种植模式为800 mm+400 mm宽窄行,株距500 mm,测试区食葵长势均匀,地面无障碍物,葵盘平均直径260 mm,食葵籽粒、茎秆、葵盘含水率分别为22.76%、21.83%、30.6%,食葵籽粒千粒质量为155.8 g。

为验证圆筒筛式清选装置在复杂工况下的作业性能及适应能力,根据GB /T 8097-2008《收获机械联合收割机试验方法》、DG/T 182-2019《自走式葵花籽收获机》,选定宽20 m满割幅陡坡地势作业区,地面坡度10%~18%,在每个作业区各往返1个行程,共6个行程,每个行程测试1次,取平均值。4ZK-6型葵花收获机作业幅宽3 100 mm,前进速度为3.2~3.8 km/h,试验现场如图15所示。

图15 田间试验

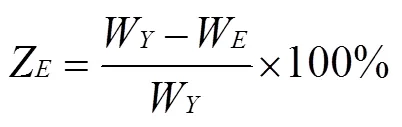

每个行程结束后收集、称量籽粒粮仓内食葵籽粒和拨板式输送装置及气力输送装置管道内残留籽粒,并在割后测试区域内收集、称量散落的食葵籽粒,按照式(18)计算损失率。

式中S为籽粒损失率,%;W为测试区落地籽粒质量,g;W(g)为籽粒总质量,W=W+W+W+W,其中W为粮仓内籽粒质量,g;W为拨板输送装置残留籽粒质量,g;W为气力输送管道内残留籽粒质量,g。

每个行程结束后从籽粒粮仓中取籽粒样品3份,每份样品质量不少于1 000 g,用四分法将每份样品分成4份小样,每份样品取1份小样分别称出样品质量和杂余(包括破损叶柄,破损葵盘)质量,按式(19)计算清洁率。

式中Z为籽粒清洁率,%;W为小样中杂余质量,g;W为小样总质量,g。

收获效果见图16,试验结果见表11和表12,测得圆筒式清选装置作业清洁率平均值为96.53%,损失率平均值为2.08%,较风扇振动筛的清洁率提升3.32个百分点,损失率减少4.11个百分点。圆筒筛式清选装置作业性能稳定,适用于复杂地形工况作业。

图16 收获效果图

表11 田间试验结果

表12 清选结果对比

4 结 论

1)设计了一种圆筒筛式清选装置,通过理论分析得出,适用于“葵花363”清选筛孔尺寸为16 mm×16 mm,内置助流螺旋叶片结构尺寸为外径670 mm,内径500 mm,螺距400 mm;基于EDEM仿真验证了装置可行性。

2)台架试验综合评分结果表明:影响圆筒筛式清选装置清选效果的主次因素顺序为筛网安装倾角、圆筒筛转速、喂入量;最佳工作参数组合为喂入量0.6 kg/s,筛网安装倾角3°,转速25 r/min,最优工作参数下清洁率为98.92%,损失率为1.97%。田间试验表明圆筒筛式清选装置整机作业清洁率为96.53%,损失率为2.08%,作业性能满足相关行业标准要求,具有一定实用价值。

[1] 李锁强. 中国农村统计年鉴[M]. 北京:中国统计出版社,2021.

[2] 李一男. 向日葵产业现状调查及发展前景预测[J]. 农业开发与装备,2020(4):41-44.

[3] 傅漫琪,刘斌,王婧,孙悦,等. 1985—2015年中国向日葵生产时空动态变化[J]. 河南农业大学学报,2019,53(4):630-637. FU Manqi, LIU Bin, WANG Jing, et al. Temporal and sptial changes of sunflower production in China from 1985 to 2015[J]. Journal of Henan Agricultural University, 2019, 53(4): 630-637. (in Chinese with English abstract)

[4] FATTAHI S H, ABDOLLAHPOUR S, GHASSEMZADEH H, et al. Regression model of sunflower seed separation and the investigation of its germination in corona field[J]. Agricultural Engineering International, 2017, 19(2): 187-192.

[5] PRIPOROV I E, KURASOV V S, SAMURGANOV E E, et al. Modeling the sunflower seeds separation process in air-sieve grain-cleaning machines[C]//IOP Conference series: Materials Science and Engineering, Saint-Petersburg, 2021, 1111: 012048.

[6] 河北合力达谷物精选机械科技有限公司. 一种大产量高精度复式清选机:CN213134031[P]. 2021-05-07.

[7] 韩长杰,刘希光,张学军. 油葵脱粒清选装置的设计与试验研究[J]. 新疆农业大学学报,2017,40(6):454-459. HAN Changjie, LIU Xiguang, ZHANG Xuejun. Design and experimental research of oil sunflower threshing and cleaning unit[J]. Journal of Xinjjiang Agricultural University, 2017, 40(6): 454-459. (in Chinese with English abstract)

[8] 张学军,张云赫,史增录,等. 油葵联合收获机清选装置结构优化与试验[J]. 农业机械学报,2022,53(8):103-113. ZHANG Xuejun, ZHANG Yunhe, SHI Zenglu, et al. Optimization and experiment of oil sunflower combined harvester cleaning device[J]. Transactions of the Chinese Society for Agricultural, 2022, 53(8): 103-113. (in Chinese with English abstract)

[9] 刘清,师建芳,赵威,等. 向日葵副产物资源的综合利用[J]. 农业工程学报,2011,27(增刊2):336-340. LIU Qing, SHI Jianfang, ZHAO Wei, et al. Integrated utilization of sunflower by-products[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(Supp.2): 336-340. (in Chinese with English abstract)

[10] 郭树春,李素萍,孙瑞芬,等. 世界及我国向日葵产业发展总体情况分析[J]. 中国种业,2021,316(7):10-13.

[11] PAHONI C. Rsearch regarding the performances obtained by the 560 and the 750 class lexion combines in sunflower harvesting[J]. Scientific Papers, 2012, 55: 331-333.

[12] GOLTYAPIN V Y, GOLUBEV I G, BUKLAGIN D S. Global trends in the improvement of combine harvesters[C]//E3S Web of Conferences. EDP Sciences, Saint-Petersburg, 2021, 282: 07008.

[13] BELOV M, SHREYDER Yu. ROTARY. Thrashing and separating devices[J]. Traktory I Sel Hozmashiny, 2015, 82(11): 43-50.

[14] 北屯金璞机械制造有限公司. 一种牵引式食葵清选收获机:CN204811081[P]. 2015-12-02.

[15] 新疆农垦科学院. 一种贯流风筛式食葵清选装置:CN213792731[P]. 2021-07-21.

[16] 石家庄金箭机械设备制造有限公司. 葵花收割机:CN108076793[P]. 2018-05-29.

[17] 宗望远,刘羊,黄小毛,等. 向日葵机械化收获研究现状及发展对策[J]. 江西农业大学学报,2017,39(3):600-606. ZONG Wangyuan, LIU Yang, HUANG Xiaomao, et al. Present situation and development strategies for sunflower mechanized harvest in China[J]. Acta Agriculturae Universitatis Jiangxiensis, 2017, 39(3): 600-606. (in Chinese with English abstract)

[18] 李宝筏. 农业机械学[M]. 北京:中国农业出版社,2003.

[19] 魏德洲. 固体物料分选学[M]. 北京:冶金工业出版社,2015.

[20] 王立军,宋良来,冯鑫,等. 谷物联合收获机筛分装置研究现状与发展分析[J]. 农业机械学报,2021,52(6):1-16. WANG Lijun, SONG Lianglai, FENG Xin, et al. Research status and development analysis of screening device of grain combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(6): 1-16. (in Chinese with English abstract)

[21] 杨秀伦. 不同材料形状物料颗粒透筛性能的研究[D]. 郑州:郑州大学,2007. YANG Xiulun. Study on Screen-penetrating Performance of Grains with Different Material and Shape[D]. Zhengzhou: Zhengzhou University, 2007. (in Chinese with English abstract)

[22] 王升升,陈盼,卢梦晴,等. 大白菜种子收获分离清选装置设计与试验[J]. 农业机械学报,2020,51(S2):181-190. WANG Shengsheng, CHEN Pan, LU Mengqing, et al. Design and experiment of separation and cleaning device for Chinese cabbage seeds harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 181-190. (in Chinese with English abstract)

[23] 闸建文,何芳,汪裕安. 圆筒筛筛分的过筛率及其影响因素[J]. 农业机械学报,1995,26(2):63-68. ZHA Jianwen, HE Fang, WANG Yu’an. Passage rate factor and effects of parameter in screening of cylinder[J]. Transactions of the Chinese Society for Agricultural Machinery, 1995, 26(2): 63-68. (in Chinese with English abstract)

[24] 万星宇,舒彩霞,徐阳,等. 油菜联合收获机分离清选差速圆筒筛设计与试验[J]. 农业工程学报,2018,34(14):27-35. WAN Xingyu, SHU Caixia, XU Yang, et al. Design and experiment on cylinder sieve with different rotational speed in cleaning system for rape combine harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(14): 27-35. (in Chinese with English abstract)

[25] 中国农业机械化科学研究院. 农业机械设计手册 (下册)[M]. 北京:中国农业科学技术出版社,2007.

[26] 连国党,魏鑫鑫,马丽娜,等. 轴流螺旋滚筒式食用向日葵脱粒装置设计与试验[J]. 农业工程学报,2022,38(17):42-51. LIAN Guodang, WEI Xinxin, MA Lina, et al. Design and experiments of the axial-flow spiral drum threshing device for the edible sunflower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(17): 42-51. (in Chinese with English abstract)

[27] 陈度,王书茂,康峰,等. 联合收割机喂入量与收获过程损失模型[J]. 农业工程学报,2011,27(9):18-21. CHEN Du, WANG Shumao, KANG Feng, et al. Mathematical model of feeding rate and processing loss for combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(9): 18-21. (in Chinese with English abstract)

[28] SUN X, LI B, LIU Y, et al. Parameter measurement of edible sunflower exudates and calibration of discrete element simulation parameters[J]. Processes, 2022, 10(2): 185-190.

[29] 运输机械设计选用手册上册. 运输机械设计选用手册上册[M]. 北京:化学工业出版社,1999.

[30] 中国农业机械学会. T/NJ 1184-2020. 自走式葵花籽收获机[S]. 北京:中国农业机械化科学研究院,2020.

Structural optimization and experiments of cylinder cleaning sieve for the edible sunflower combine harvester

ZONG Wangyuan1,2, WEI Xinxin1, MA Lina1,2, LIAN Guodang1, ZHOU Guohui3

(1.,,430070,; 2.,,430070,; 3..,.,052160,)

A sunflower seed is one of the most important cash crops in oil, food, and feeding. The area of edible sunflower cultivation has steadily increased in China in recent years. It is an urgent need for mechanized and combined harvesting. However, the conventional machinery of edible sunflower harvesting cannot fully meet the large-scale production, due to the low seed selection and adaptability in fields. Among them, the fan-shaker structure is adopted for the current cleaning device in the 4ZK-6 type combined harvester of edible sunflower. It is a high demand to develop a new device suitable for steep slope, where edible sunflower is widely grown. In this study, a cylinder sieve device was designed for the combined harvesting operation under the complex terrain, according to the threshing mixture characteristics of edible sunflower. The size of the sieve aperture was set as 16 mm using the average three-axis diameter and particle size of the edible sunflower seed, broken petiole, and broken sunflower plate in the threshing mixture. The range of the inclination angle was obtained to clarify the effect of the inclination angle of the sieve on the performance of the seed sieve using the size of the stripped material particle. The kinematics analysis of edible sunflower seed was combined with the actual production needs. The structure size of built-in flow-aided spiral blades was determined as follows: the outer and inner diameters were 670, and 500 mm, respectively, while the pitch was 400 mm. A dynamic analysis was performed on the sliding and throwing out of edible sunflower seed on the cylinder sieve surface. The range of velocity was then determined in the cylinder sieve. Software EDEM was selected to determine the axial motion velocity of materials in the cylindrical sieve with the sifting time, and the sifting characteristics of edible sunflower seeds with the size of the selected sifting hole. The single-factor test was carried out to clarify the influence of the inclination angle, the rotational velocity of the cylinder sieve, and the feeding amount on the seed clean rate and loss rate. The threshing mixture of "Sunflower 363" was selected as the research object in Hebei Province and Inner Mongolia Autonomous Regions, China. The optimal intervals of working parameters were determined for each factor. The orthogonal test was carried out using cleaning rate and loss rate as evaluation indexes under SPSS software. Variance analysis showed that the rotational speed and feeding amount of the cylinder sieve posed a significant effect on the clean ratio and loss ratio, whereas, the inclination angle of cylinder sieve installation had a significant effect on the clean ratio, but some effect on the loss ratio. The comprehensive scoring demonstrated that the order of the primary and secondary factors on the cylinder sieve selection was ranked as inclination, the speed of the cylinder sieve, and feeding amount. The optimal working parameters of the cleaning device were achieved in the feeding amount of 0.6 kg/s, the sieve installation inclination of 3°, and the speed of 25 r/min. The bench test indicated that the clean and loss ratios were 98.92% and 1.97%, respectively under the optimal combination. A field test was carried out in Wuchuan County, Inner Mongolia Autonomous Region, China. The test subject was chosen as the "sunflower 363" with the 800 mm+400 mm wide and narrow planting mode, where the plant spacing was 500 mm. Three 20-metre slopes were selected in the steeply sloping areas, in order to verify the performance and adaptability of the cylindrical sieve cleaning device in complex working conditions. Specifically, the clean and loss rates were 96.53%, and 2.08%, respectively, indicating the stable operating performance of the cylinder sieve device. The clean rate of the whole machine was 3.32 percentage points higher than the original fan-shaker cleaning structure, while the loss rate was reduced by 4.11 percentage points. The cylinder sieve device can be expected to effectively improve the performance of edible sunflower combine harvester in complex terrain. This finding can provide the theoretical reference for the structural optimization of edible sunflower harvesting equipment.

agricultural machinery; experiment; cleaning; edible sunflower; cylinder sieve; EDEM

10.11975/j.issn.1002-6819.202301080

S225.1

A

1002-6819(2023)-06-0044-10

宗望远,魏鑫鑫,马丽娜,等. 食葵联合收获机圆筒清选筛结构优化与试验[J]. 农业工程学报,2023,39(6):44-53.doi:10.11975/j.issn.1002-6819.202301080 http://www.tcsae.org

ZONG Wangyuan, WEI Xinxin, MA Lina, et al. Structural optimization and experiments of cylinder cleaning sieve for the edible sunflower combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(6): 44-53. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.202301080 http://www.tcsae.org

2023-01-16

2023-03-05

国家重点研发计划项目(2016YFD0702104)

宗望远,博士,教授,博士生导师,研究方向为现代农业装备设计与测控。Email:zwy@mail.hzau.edu,cn