对接锁索驱轮系传动同步性及补偿研究

2023-05-13许春田段永强徐德滢吴鑫杨

许春田,段永强,徐德滢,李 琳,吴鑫杨,2,宗 旭

(1.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051;2.中国水利水电十二工程局有限公司,浙江 杭州 310030;3.鞍山钢铁集团有限公司 冷轧厂,辽宁 鞍山 114021)

空间对接机构[1-2]是由两套锁系组成的一个闭环传动系统。每套锁系内含有六把锁,只有一把为主动,且以钢索作为连接件与其它被动锁通过轮系相互串接,如图1所示。对接锁系运动同步性是涉及两航天器平稳交会对接的一项关键技术[3]。

图1 对接锁系结构简图Fig.1 Structure sketch of docking locks

受空间环境条件的制约,锁系对接同步性主要通过装配过程中,对钢索施加预紧载荷的调节来保证。由于在这方面缺少相关理论指导,锁系装配主要凭经验、反复操作来保证,不仅效率低、成本高,而且同步性难以保证。针对这一问题,国内学者开展了大量研究。其中,黄铁球等[4]、张华等[5]、郑云青等[6]针对锁系运动同步性影响因素,分别从不同方面开展研究,提出相应改进方法。张崇峰等[7]研究对接捕获和缓冲过程以及对接机构连接时的可靠性问题。刘志全等[8]分别对空间锁系运动性能和力学特性展开研究。上述研究主要从锁系对接的运动动力学方面开展,并没有涉及装配过程钢索形变的影响。虽然文献[9]对锁系装配过程中轮系的传动误差进行建模与补偿研究,但主要针对单把锁轮系传动,而且和现场一样,都采用目测法采集轮系同步性数据,难免影响数据采集的精度与效率。

虚拟仪器是仪器技术与计算机技术相结合的产物。随着科技进步及计算机性能的不断提高,基于LabVIEW 虚拟仪器技术迅速发展,目前已广泛应用于过程控制及高精测试中。张骁龙等[10]基于LabVIEW 软件开发测试平台,采集超导磁体运行过程参数并进行相关研究。张中振[11]针对串扰、信号处理等问题,进行柔性压力传感器阵列数据采集系统的设计与开发,并验证了其可行性。秦程等[12]提出改进负压波与流量平衡法联合监测与定位算法,在LabVIEW 中实现对管道流量的实时监测和定位。王健等[13]为防止电解加工时阴极短路烧伤,以LabVIEW 为开发环境研制电解机床保护系统。总之,结合先进的虚拟仪器技术已成为目前提高测试水平和数据准确性的一种有效方式。

针对锁系装配面临的问题,本文基于Lab-VIEW进行锁系同步性测试系统的开发,并提出一种运动同步性补偿与控制方法,为空间锁系装配效率的提高提供参考。

1 同步性测试系统的LabVIEW设计

LabVIEW创建的VI主要由前面板、程序框图及连线与图表组成,用户通过前面板与系统进行交互,完成数据的输入与输出显示[14]。本文设计的锁系同步性测试系统用户界面如图2所示,主要由参数设置、实时数据显示以及历史数据三部分组成。参数设置主要包括串口端口的选择、波特率、采样时间的设定及按钮控件操作等功能。数据显示主要用仪表和波形图分别实时显示测量的六个绳轮转角及对应钢索张力值。历史数据以数值格式记录不同时间采集的绳轮角度值,并将其储存在系统数据库中,以便用户使用。

图2 测试系统用户界面Fig.2 User interface of test system

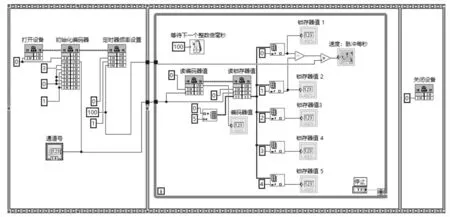

程序框图是实现测试系统功能的核心。程序框图包含前面板上相关控件,包括数值、数组、布尔、字符串等操作函数以及循环结构、条件结构、顺序结构、公式节点等。根据通讯流程,结合采集卡内部库函数DLL 中的各函数参数,设计的测试系统与数据采集卡通信程序如图3所示。

图3 系统与数据采集卡通信程序框图Fig.3 Communication program block diagram between system and data acquisition card

2 轮系同步性测试实验

2.1 实验原理

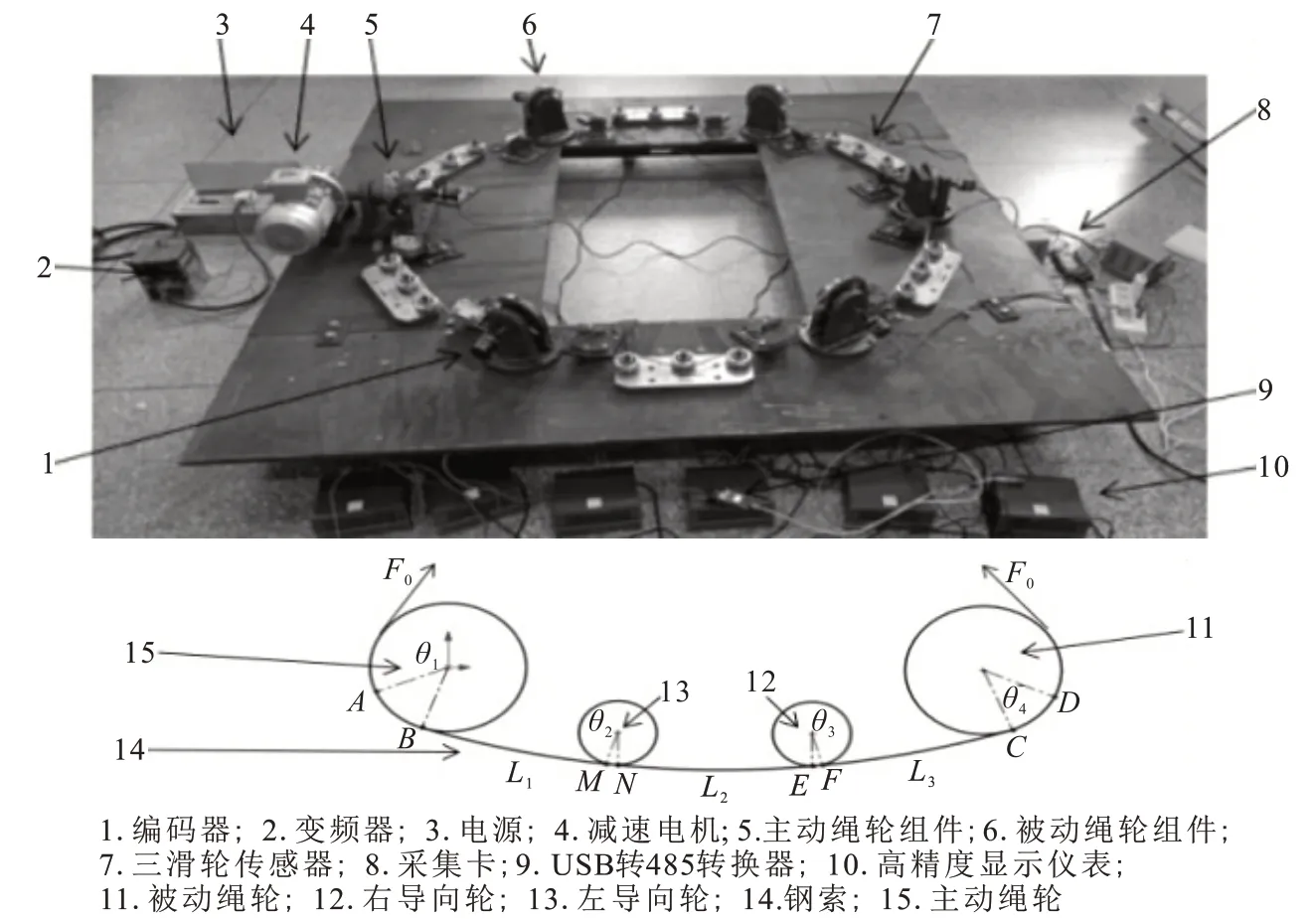

实验测试平台组成如图4 所示。六根钢索分别在六个绳轮间通过锁紧螺母串接。减速电机通过联轴器与主动绳轮组件连接,驱动轮系实现钢索张力的施加。张力值由两导向轮间钢索上装有的三滑轮传感器记录,并由高精度仪表显示。

图4 实验平台Fig.4 Experimental platform

根据锁系实际装配需求,预紧载荷作用下的传动误差用两绳轮转角之间的差值,即转角偏差表示,其最大值必须满足锁系对接同步性指标要求才能确保两航天器成功对接。本实验平台六个绳轮转角值分别由绳轮轴连接的编码器采集,再通过数据采集卡输送给测试系统。钢索预紧载荷及驱动过程中钢索张力变化分别通过六个三滑轮传感器实时测量,并通过高精显示仪表上的接口将其输送给测试系统。

2.2 实验样本

钢索在预紧载荷作用下会发生弹性、粘弹性、粘塑性及塑性等复杂形变,在锁系装配过程中,如果不加以控制,将导致其串联钢索在驱动过程中出现松弛而影响锁系对接同步性。不同结构材质的钢索在预紧载荷作用下所表现出的形变行为存在着较大区别[15],本文采用航天用6×19s+IWS 钢索[16]。

2.3 实验步骤

(1)调节轮系各绳轮转角,使其处于同一初始角度基准;

(2)调节各钢索两端的锁紧螺母,直至六台高精度显示仪表显示的钢索预紧载荷均为400 N;

(3)减速电机驱动轮系从初始角度基准运动到终止角度基准,测试系统采集数据;

(4)重复上述步骤,分别完成钢索在预紧载荷500 N、600 N、700 N作用下采集数据。

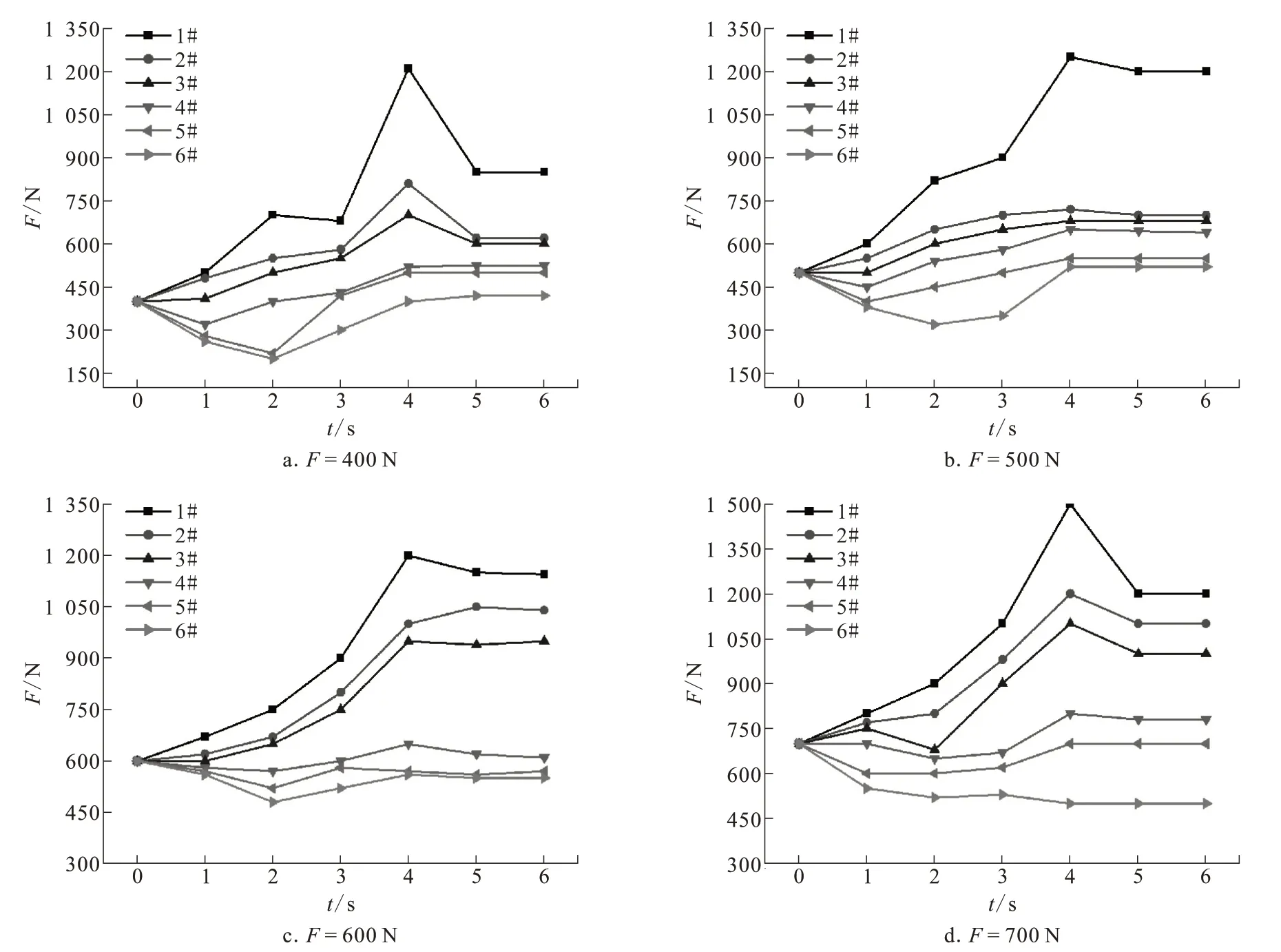

为降低因钢索性能差异及装配精度引起的测量误差影响,相同预紧载荷作用下分别测试五组数据,取平均值进行分析。从主动绳轮开始,沿顺时针驱动方向,将绳轮及钢索依次命名为1#~6#。钢索张力变化如图5 所示。整个轮系钢索张力变化规律大体分为两种情况。

图5 预紧载荷作用下钢索张力变化规律Fig.5 Tension change law of steel cable under preload

随着转动时间的增加,1#、2#、3#钢索张力先上升后下降。因为在减速电机作用下,1#主动绳轮先发生转动,依次带动2#~6#被动绳轮,致使同一时间1#钢索张力最大。因驱动过程受绳轮与钢索间摩擦影响,2#和3#钢索张力依次减小,而且预紧载荷越大,钢索与绳轮间摩擦力也相应变大,导致驱动力变大,从而使钢索张力增大。因锁系为闭环传动,在1#钢索拉紧的同时,另一侧与1#主动绳轮相连的6#钢索发生松弛,从而依次影响5#~1#钢索张力,因力传递的延滞性,导致绳轮转动一段时间后1#~3#三根钢索张力下降,直至轮系正常传动后,三根钢索张力基本保持稳定。

随着转动时间增加,4#、5#、6#钢索张力先下降再上升。因为整个轮系驱动为闭环双向,当1#主动绳轮驱动时,另一侧与6#被动绳轮相连的6#钢索存在松弛趋势,因力传递的延滞性,逐渐影响到5#与4#钢索张力的变化,使6#钢索受松弛影响最大,所受张力最小。而且预紧载荷越小,松弛趋势越明显,当预紧载荷为最小400 N 时,同一时间对应钢索张力最小。

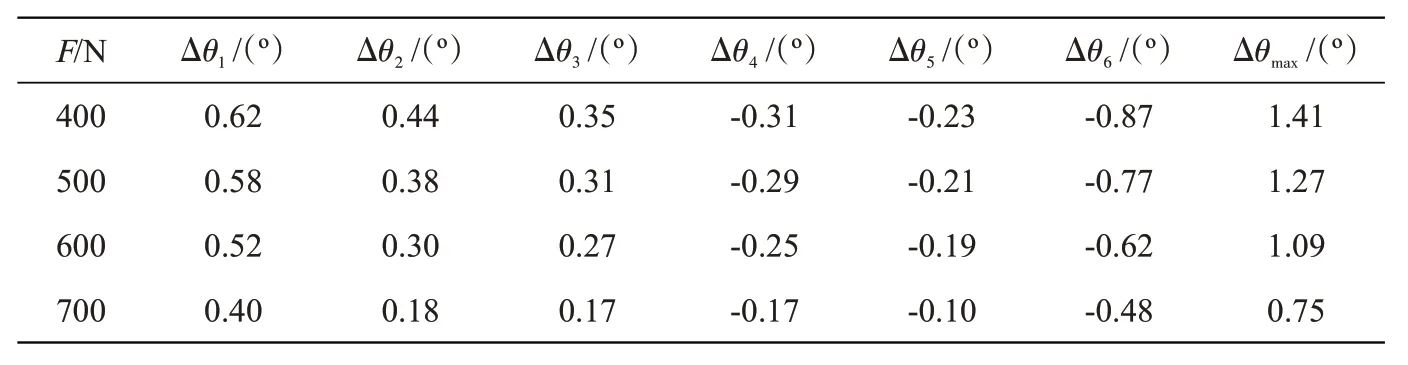

预紧载荷作用下轮系传动误差详见表1。预紧载荷越小,轮系传动误差越大;因钢索松弛引起的张力变化范围越大,引起的轮系同步性误差(Δθmax)越大。经计算,在预紧载荷为400 N时,同步性误差最大值为1.41°。随着预紧载荷的增大,轮系中钢索松弛现象逐步得到改善,在预紧载荷为600 N 时,4#钢索略有松弛,但当预紧载荷增大到700 N 时,其基本上不发生松弛现象,对应的传动误差也相应变小,轮系同步性得到明显提高,同步性误差已减小到0.75°,说明通过钢索预紧载荷的调节可实现锁系对接同步性精度的控制。

表1 预紧载荷作用下轮系传动误差Tab.1 Transmission error of sheaves under preload

3 同步性补偿与控制

3.1 轮系传动误差组成及分配

对接锁索驱轮系装配同步性主要通过预紧载荷控制钢索形变、蠕变及运动形变引起的传动误差来保证。因装配中传动误差不易控制,本文采用对称分配法[16]将其转换为绳轮转角值。由于钢索形变和蠕变是索驱轮系在静态预紧载荷作用下产生的,两者均不会受索驱轮系串联关系的影响,具有相对的独立性,因而在对传动误差对称分配时,只需采用单把钢索形变即可。而钢索运动形变引起的传动误差在预紧载荷施加到一定值,接近刚性传动条件下,主要由驱动过程中摩擦引起,其值可由测试系统测定,在分配传动误差时,按照驱动顺序,将其叠加到钢索形变及蠕变引起的传动误差上,并不影响其作为检验锁系对接同步性是否满足指标要求的功能。经上述转换后,装配中锁系同步性控制就转变为对轮系绳轮转角值的控制,便于操作,提高装配效率。

3.2 传动误差引起的绳轮转角值确定

在锁系装配过程中,通过钢索两端锁紧螺母施加预紧载荷。随着预紧载荷不断变大,与钢索两端连接的两绳轮转角值也不断朝相反的方向增大。因而,将绳轮转角方向分别用符号“+”和“-”表示。

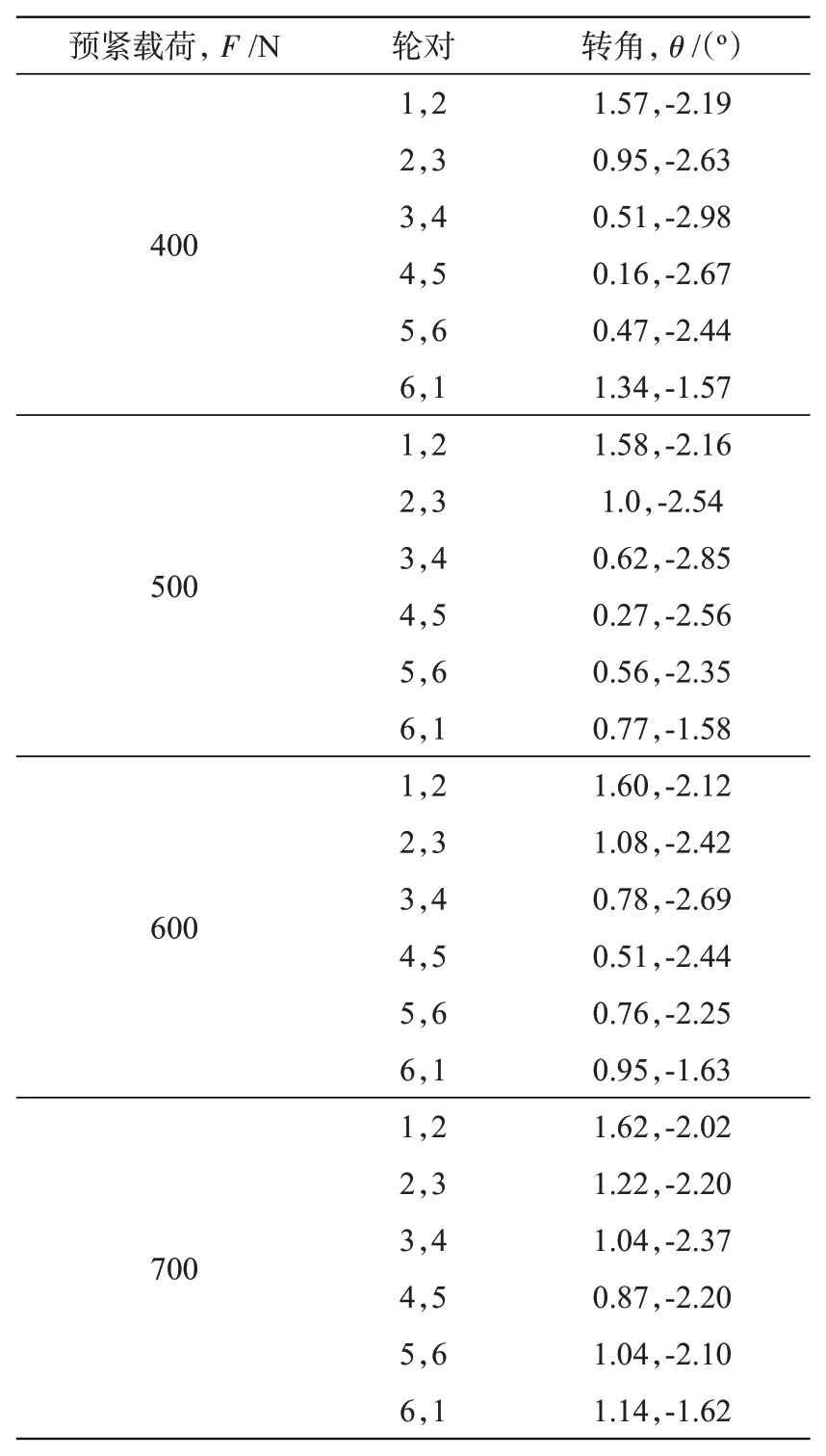

在锁系装配过程中,主要通过调节啮合(60°)位置和锁紧(180°)位置处钢索预紧载荷来控制锁系对接同步性[17-18]。为简化研究,本文仅对啮合处的轮系传动同步性进行分析。结合单把轮系形变及蠕变数学模型[16],可获得钢索形变和蠕变值。转角60º处预紧载荷作用下钢索形变对应的传动误差详见表2。由于预紧载荷取值较为接近,蠕变值之间误差极小,因此统一为0.35°。按索驱轮系传动误差分配方式和转角值符号的分布关系,可获得轮系绳轮转角60º处预紧载荷作用下对应的绳轮转角值,如表3所示。

表2 预紧载荷作用下钢索形变对应传动误差(60º)Tab.2 Transmission error corresponding to steel cable deformation under preload(60º)

表3 预紧载荷作用下传动误差对应绳轮转角值(60º)Tab.3 Rope sheave angle corresponding to transmission error under preload(60º)

3.3 同步性补偿

在传动误差以转角值分配到各绳轮后,因轮系各组成部件位置固定,在装配中则体现在绳轮圆弧段钢索伸长量的变化,其值可通过钢索两端的锁紧螺母进行调节,两者之间关系式

式中:θ为传动误差转换的绳轮转角值,rad;R为各绳轮半径,m;L为钢索伸长量,m。

锁紧螺母(单头)螺距与钢索绳轮上圆弧段伸长量间关系式为

式中:P为螺母螺距,m;N为旋转圈数,圈。

联合式(1)与式(2)得

在装配过程中,分别控制钢索两端锁紧螺母的圈数,即可实现串联绳轮转角的控制,从而控制钢索预紧载荷,实现锁系同步性的控制,提高锁系装配效率。同步性系统测试数据表明,锁系同步性明显得到改善。

4 结 论

(1)针对空间对接锁系装配采用目测采集数据,导致误差大、装配效率低问题,设计并搭建轮系传动同步性测试平台,并基于虚拟仪器Lab-VIEW软件开发同步性测试系统,实现对轮系传动数据的精确采集。

(2)轮系同步性实验表明,随着转动时间增加,1#、2#、3#钢索张力逐渐变大,达到其最大值后,因受张力松弛及力传递延滞性影响,又逐渐变小,最后达到稳定状态;而4#、5#、6#钢索张力则先减小再逐渐变大,到一定数值后基本保持不变。并且,预紧载荷越小,松弛引起的钢索张力变化越明显,轮系传动同步性误差越大。

(3)提出一种轮系同步性补偿方式,分别将钢索形变、蠕变及运动形变引起的传动误差转换为锁紧螺母螺纹圈数,在装配中通过调节螺纹圈数控制串联钢索预紧载荷,实现锁系同步性补偿,为锁系装配效率的提高提供参考。