大配缸间隙活塞外圆型线对发动机NVH性能的影响

2023-05-13杨满盈谢艳才戴笠孙玉香

杨满盈, 谢艳才, 戴笠, 孙玉香

华域科尔本施密特活塞有限公司,上海 201814

0 引言

发动机运行过程中,活塞在气体压力、惯性力作用下的运动包括:上下往复的直线运动,即一阶运动;在垂直于活塞销的平面内的径向运动和绕活塞销的摆动,即二阶运动[1-2]。为减少发动机系统摩擦损失,越来越多的主机厂将活塞的配缸间隙由30 μm提升至60 μm以上,甚至达到100 μm。但是随着配缸间隙的增加,活塞二阶运动更加剧烈,导致发动机噪声、振动、声振粗糙度(noise vibration harshness,NVH)[3]性能下降。在实际开发过程中,进行大配缸间隙发动机的冷起动试验时,活塞敲缸的概率更高。运用动态分析软件优化活塞外圆型线是解决敲缸问题最经济可行的途径。

文献[4-7]建立了活塞裙部与缸套间的混合润滑模型,对比分析直线形和中凸形裙部纵向型线对裙部混合润滑特性的影响,结果表明,中凸型线可以使活塞在上行和下行冲程中均能形成双向油楔,减小活塞的二阶运动和摩擦功率。目前关于大配缸间隙下活塞外圆型线对发动机NVH性能影响的研究较少。

某活塞实际应用中噪声较大,基于已有的活塞设计经验,运用专业的活塞动态分析软件PIMO3D建立弹性流体动力学模型,分析冷起动状态下,配缸间隙为80 μm的活塞外圆型线对发动机NVH性能的影响,为大配缸间隙活塞外圆型线的设计提供参考。

1 动态分析模型及边界条件

1.1 活塞分析模型

PIMO3D是专业的活塞动态分析软件,计算过程主要考虑活塞与缸套之间的润滑油膜厚度、表面粗糙度、活塞型线等特性,采用弹性流体动力学模型定义活塞裙部与缸套接触,建立接触面的雷诺微分方程,分析不同曲轴转角下的油膜分布、厚度和压力,进而计算缸套振动。

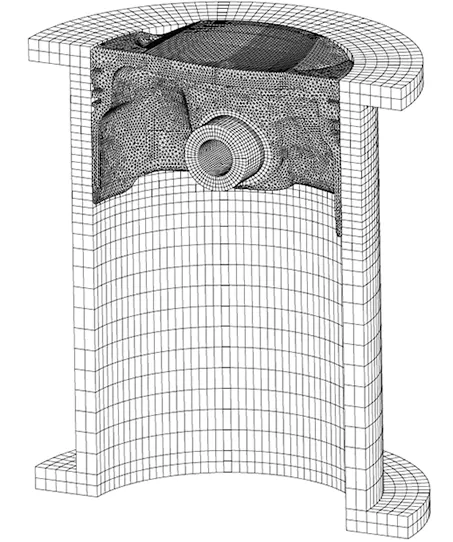

建立活塞弹性流体动力学模型,包括活塞、活塞销、连杆、缸体,这些组件均为弹性体,并考虑变形与振动;活塞-缸套、活塞-活塞销、活塞销-连杆之间为面面接触[8]。由于活塞前后端对称,因此仅对其一半进行分析。在前处理软件Medina中对模型进行网格划分,由于需要定义接触,将活塞销-活塞销孔、活塞外圆-缸套、活塞销-连杆之间的网格设置为六面体网格,其他部分均设置为四面体网格。活塞动态分析网格模型如图1所示。

图1 活塞动态分析网格模型

1.2 活塞材料

活塞采用自主开发的铝合金材料1275,密度为2.7 t/m3,弹性模量为80.162 7 GPa,泊松比为0.327 795,热导率为0.135 4 W/(mm·K),热膨胀系数为1.93×10-5K-1。

1.3 缸内压力曲线及缸套变形

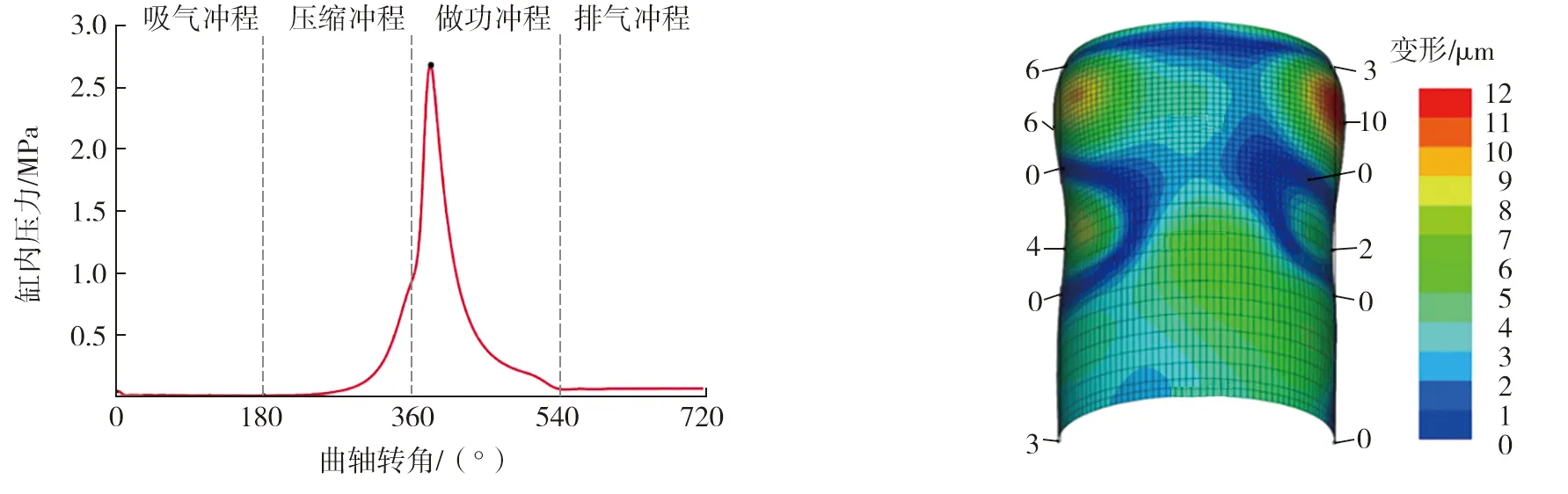

发动机怠速转速为1 000 r/min,怠速转矩为50 N·m。实际噪声工况,即怠速工况下测得的缸内压力曲线如图2所示。

图2 怠速状态下缸内压力曲线 图3 缸盖装配预紧力状态下的缸套变形

活塞二阶运动主要受活塞与缸套之间间隙的影响,因此选择冷起动状态下进行大配缸间隙活塞的冷态敲击NVH分析,不考虑活塞和缸套的热变形,活塞的外圆形状只受外圆型线影响,此时缸套变形只受缸盖装配预紧力的影响,活塞与缸套间的间隙最大,NVH分析结果更为精确。缸盖装配预紧力作用下的缸套变形如图3所示。

由图3可知:由于受到缸盖装配预紧力的作用,活塞上半部分变形较为明显,特别是距离活塞顶面30 mm处的变形最大,为10 μm,该位置是活塞到达上止点后换向至主推力侧的接触位置,对活塞的二阶运动及活塞的裙部敲击影响较大。

1.4 缸套振动速度级

在压缩冲程阶段,活塞副推力侧裙部上端紧贴着缸套向上运动,到达上止点后,运动方向改变,由副推力侧向主推力侧转变,在爆压、销孔偏位、连杆角度等因素的影响下,活塞沿销孔轴线转动,主推力侧裙部下端先接触,然后裙部上端与缸套瞬时接触,形成拍击。通常发动机缸套外侧安装振动传感器,采集缸套外侧的节点振动状态,并根据缸套节点水平振动速度计算振动速度级[9-10]。

缸套节点水平振动有效速度

(1)

式中:v为节点水平振动速度,m/s;α为曲轴转角,°。

振动速度级

(2)

式中:v0为参考速度,v0=10-6m/s。

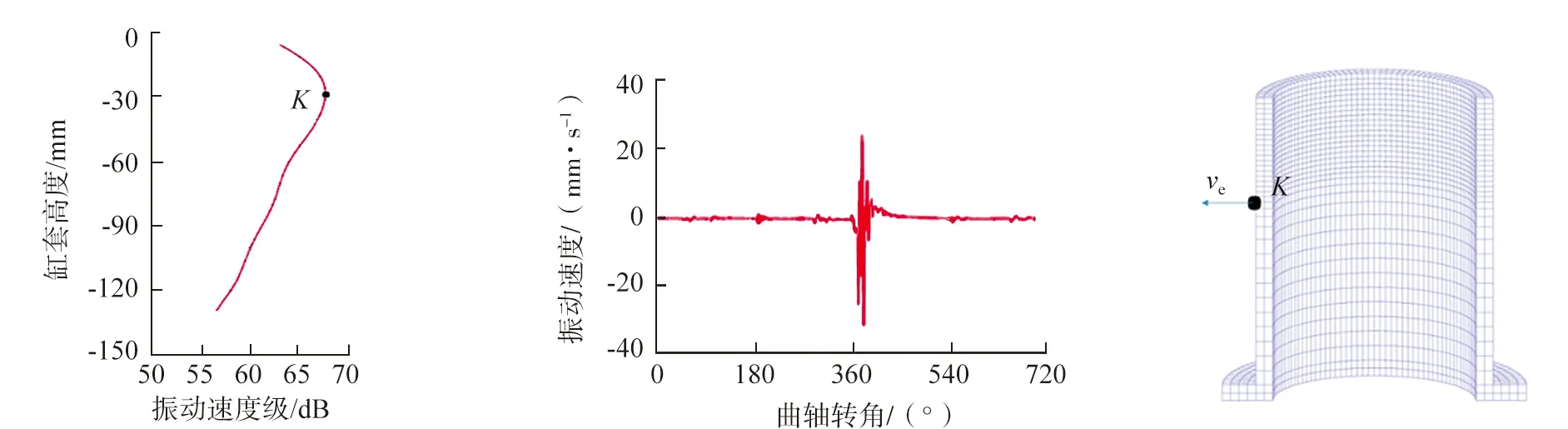

缸套振动速度与振动速度级如图4所示。由图4可知:缸套最大振动速度级出现在距活塞顶部30 mm处的K点,与最大变形位置相吻合;缸套的最大振动速度及最大振动速度级均出现在做功冲程中曲轴转角为380°~420°,即点火上止点后曲轴转角为20°~60°,此时活塞由副推力侧转到主推力侧,活塞裙部上端受爆发压力与惯性力的作用拍击缸套,因此研究点火上止点活塞换向时主推力侧的接触形态对分析敲击噪声产生与降低噪声非常重要。

a)振动速度级 b)径向振动速度 c)振动速度方向

2 裙部敲击位置对NVH性能的影响

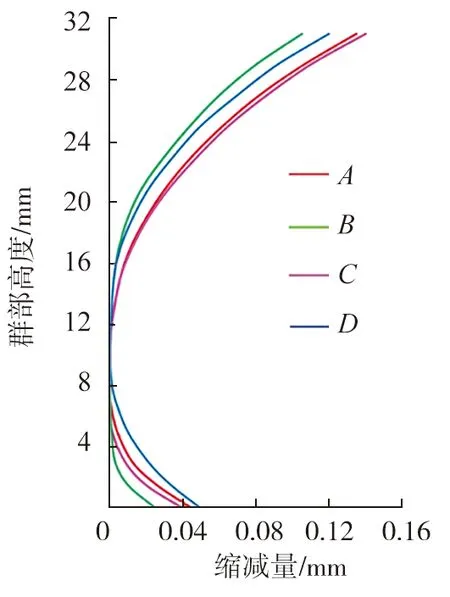

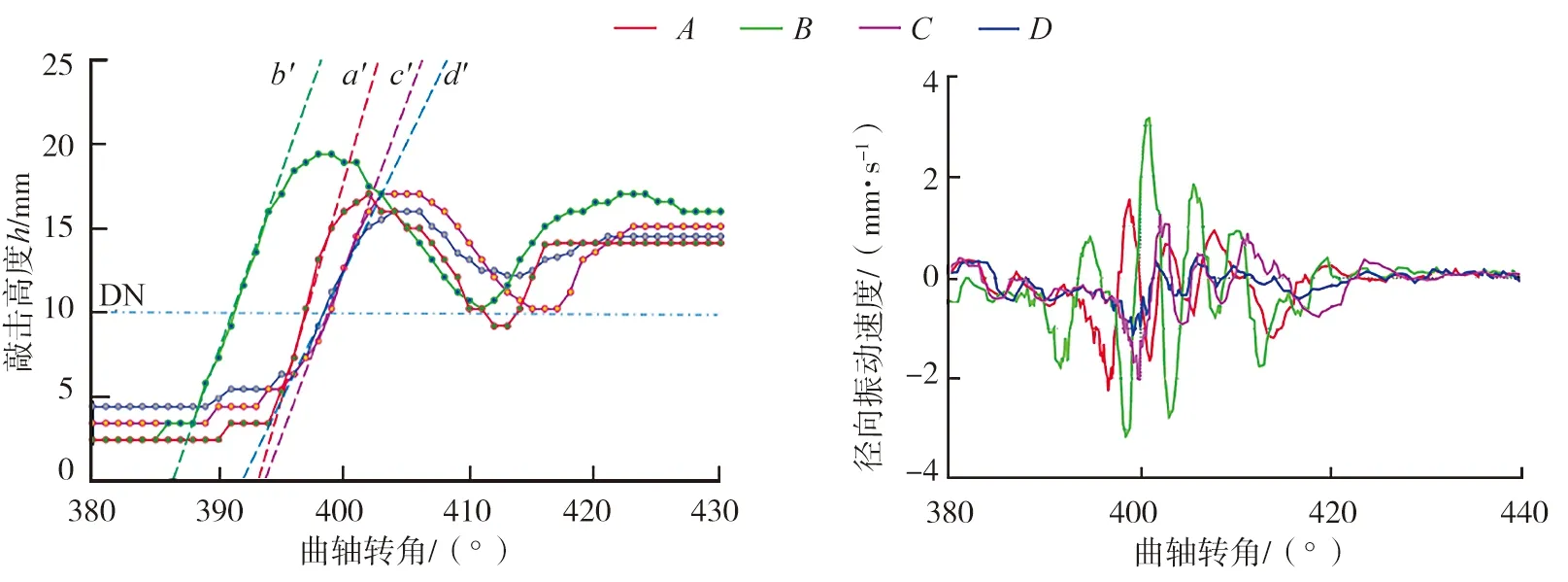

影响活塞二阶运动特性的因素较多,本文中仅针对外圆基础型线对活塞裙部敲击位置的影响进行研究,并进一步分析敲击位置对发动机NVH性能的影响。设计A、B、C、D4条活塞裙部外圆型线,如图5所示,4条型线的最大外圆位置(记为DN)及缩减各不相同;型线A为原活塞裙部型线。

图5 活塞裙部型线

活塞在缸体内运动时,不同曲轴转角时活塞运动姿态不同。任意曲轴转角下,活塞裙部与缸体的敲击点(敲击高度)不同,敲击点的接触压力也不同。某一曲轴转角状态下活塞在气缸中的运动姿态对应的活塞裙部压力分布、敲击高度h和裙部在气缸中的状态如图6所示。

a)主推力侧压力 b)副推力侧压力 c)裙部在气缸中的状态

活塞在压缩上止点换向时,主推力侧的裙部下端先敲击缸壁,敲击点的位置与裙部型线相关,型线下端的缩减越小,敲击时对应的曲轴转角越提前。活塞裙部敲击高度及缸套振动速度如图7所示。

a)活塞裙部敲击高度 b)敲击处的缸套振动速度

由图7a)可知:型线B的缩减最小,接触点的起始曲轴转角在388°附近;4条型线的敲击点高度h为3~5 mm,距DN约5 mm;随后接触位置逐渐上移,越过DN,形成第一次敲击,敲击高度h为15~19 mm,超过DN 7~9 mm,与缸壁敲击的最高点没有超过销孔高度位置;敲击后活塞被反弹回来,敲击点下移至DN附近,随后接触再次上移形成二次敲击,由于能量的损失,第二次敲击高度降低,最终活塞与缸壁敲击点高度h稳定15 mm附近,此时距离DN约5 mm;敲击高度落差(裙部上、下端敲击点的高度差)由大到小分别为型线B、A、C、D。

由图7b)可知:型线B的缸套振动速度最大,型线D的缸套振动速度最小;型线D的缸套振动速度相对平缓,由式(2)计算的缸套振动速度级也最小。

不同型线缸套的仿真与实测振动速度级对比如表2所示。由表2可知:型线B的仿真与实测振动速度级最高,噪声风险最大;型线D仿真与实测振动速度级最小,噪声风险最低;缸套振动速度级由大到小排列为型线B、A、C、D,与按敲击高度落差的排序相同,敲击点的位置及高度的落差决定了噪声的大小。

表2 不同型线缸套的仿真与实测振动速度级对比 单位:dB

噪声的大小与缸套接触点的位置有关,主推力侧裙部下端接触点到裙部上端接触点的落差越大,噪声越大;裙部上端接触点与活塞最大外圆直径DN的落差越大,噪声越大。

3 双凹面外圆型线设计

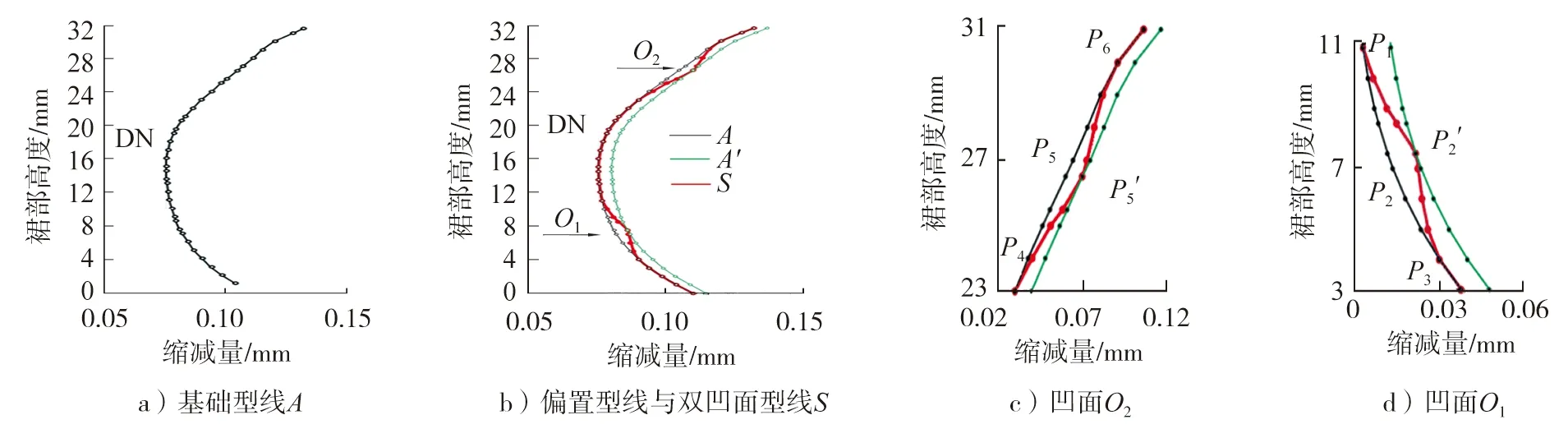

为控制敲击点的高度,降低发动机噪声,提高发动机NVH性能,重新设计活塞裙部基础型线,在型线DN的上、下方各增加凹面O2和O1,形成双凹面型线。

3.1 双凹面设计思想

活塞基础型线A、双凹面型线S如图8所示。为减小最大外圆高度与敲击点高度,将活塞基础型线A的DN高度提高至15 mm,如图8a)所示,基础型线A向活塞纵向中心整体偏置0.01 mm,形成偏置型线A′,如图8b)所示。

距基础型线A的DN上、下5 mm处各取1点,记为P4、P1;以P4、P1为起点向上下7 mm处各取1点,记为P6、P3;P1、P3的中心点为P2,P4、P6的中心点为P5,将P2、P5水平映射到型线A′上,分别是P2′、P5′,分别插值拟合P1、P2′、P33点间曲线以及P4、P5′、P63点间曲线,使其与原始型线衔接平顺,如图8c)、d)所示,最终形成双凹面型线S,如图8b)所示。

图8 基础型线A及双凹面型线S

3.2 双凹面型线对NVH性能的影响

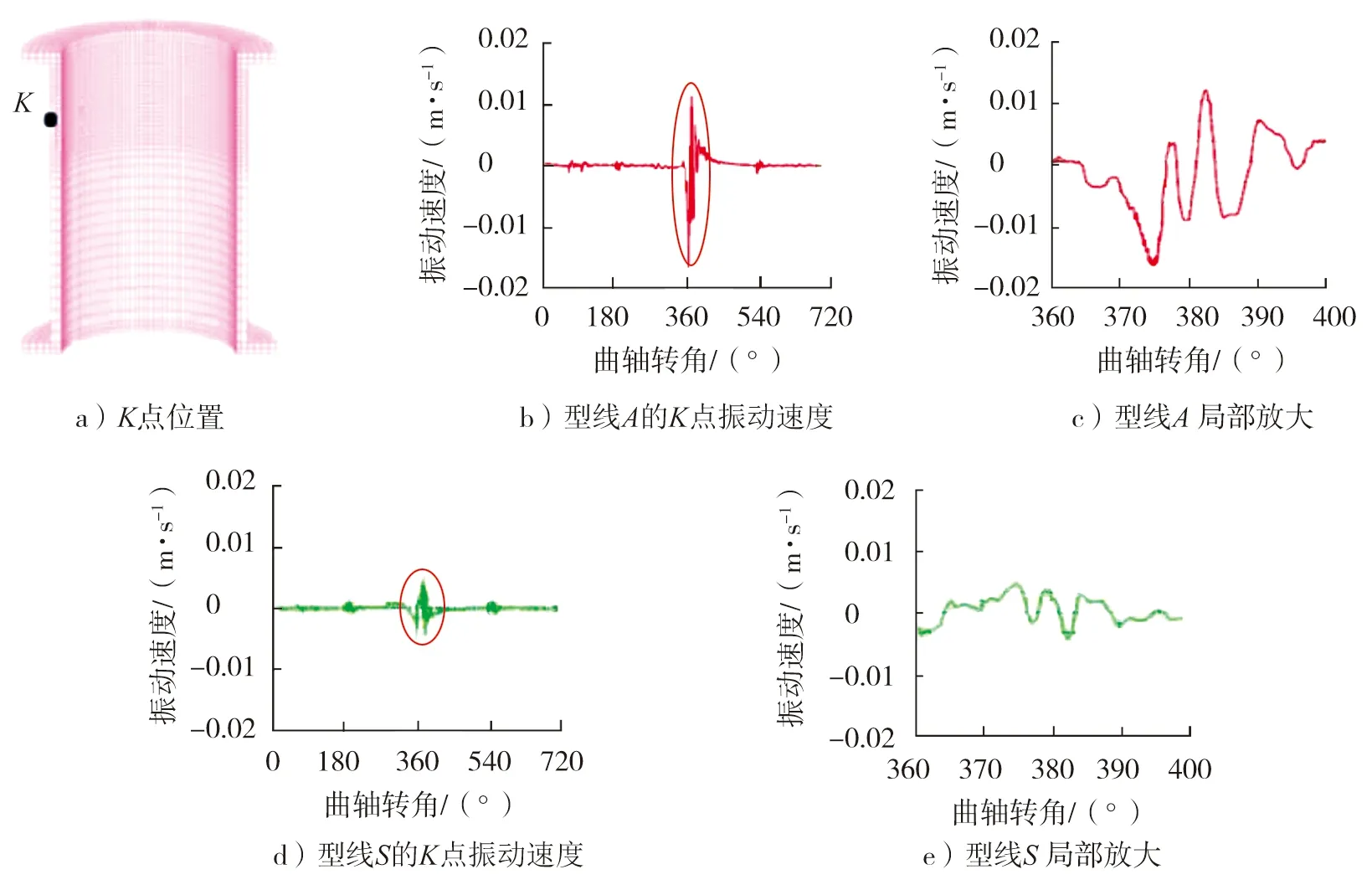

对基础型线A、双凹面型线S2种活塞进行动态仿真分析,型线A、S的缸套敲击高度对比如图9所示。由图9可知:型线A的敲击高度为14 mm,双凹面型线S的敲击高度为10 mm;a′、s′分别为型线A与型线S在敲击换向时的斜率,a′>s′,表明型线A敲击换向速度非常快,双凹面型线S的敲击换向相对缓慢,噪声较小。

图9 活塞裙部敲击高度

基础型线A、双凹面型线S的缸套K点径向振动速度如图10所示。由图10可知:基础型线A、双凹面型线S的缸套K点径向振动速度均在上止点后曲轴转角20°~60°(做功初始阶段)达到最大,基础型线A的最大振动速度为0.018 m/s,双凹面型线S的最大振动速度仅约为0.005 m/s。

图10 基础型线A、双凹面型线S的缸套K点径向振动速度

双凹面型线可以有效控制活塞裙部与缸套接触点的位置,以及接触点的落差,从而有效控制噪声,有利于解决大配缸间隙下的冷起动噪声问题,提高发动机NVH性能。

4 结论

1)噪声主要产生在做功冲程初始阶段(上止点后曲轴转角为20°~60°),由活塞换向导致活塞主推力侧裙部上端对缸套的拍击造成。噪声与缸套接触点的位置有关,主推力侧裙部下端的接触点到裙部上端的接触点的落差越大,噪声越大;裙部上端的接触点与活塞最大外圆直径DN的落差越大,噪声越大。

2)设计的双凹面型线可以有效控制活塞裙部与缸套接触点的位置以及接触点的落差,从而有效控制噪声值,有利于解决大配缸间隙下的冷起动噪声问题。