壳药间隙对自由装填固体发动机初始建压过程的影响研究

2023-05-12田小涛贾胜锡

颜 密,马 宇,田小涛,贾胜锡,张 皓

(1 西安现代控制技术研究所,陕西 西安 710065;2 西安近代化学研究所,陕西 西安 710065;3 现代控制技术实验室,陕西 西安 710065)

0 引言

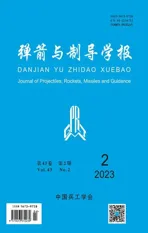

中小口径固体发动机的点火建压过程一般可分为点火滞后期、火焰扩散期和燃气填充期3个阶段,一般持续十几毫秒到几十毫秒,具有显注的瞬态特性。在包覆药柱自由装填的固体发动机中,包覆药柱外表面与燃烧室壳体绝热层内表面之间通常留有壳药间隙,如图1所示。在点火建压过程中,壳药间隙中的气体几乎不流动,压强上升速度远小于燃烧室空腔,导致壳药间隙与燃烧室空腔存在非均匀压强分布并快速变化,这是影响固体发动机装药结构完整性和点火冲击的关键因素[1-4]。开展壳药间隙对自由装填固体发动机点火建压过程中压强分布影响研究,对于保持发动机装药结构完整性和减小发动机点火冲击有着重要的意义。

图1 自由装填固体发动机壳药间隙Fig.1 Shell-charge gap of free-loading solid rocket motor

目前固体发动机点火建压过程数值计算方法已发展出了点火瞬态一维非定常模拟、基于求解N-S方程的二维/三维模拟和考虑装药固相影响的流固耦合模拟。在一维非定常模拟方面,Desoto等[5]建立了适用于高面喉比发动机的零维模型;Caveny等[6]提出了考虑火焰传播速度的点火瞬态过程的准稳态模型;在一维准稳态模型基础上,Peretz[7]发展出了一维非定常模型,模型考虑了气流与药柱之间对流传热、火焰传播和侵蚀燃烧等效应,给出了各参数的一维分布和时间分布,能够描述点火瞬态过程的基本特性。在基于求解N-S方程的二维/三维模拟方面,Ciucci等[8-9]提出了采用双方程k-ε模型以及MacCormack显式预估校正算法求解多维N-S方程的模型,可预示发动机头部星孔内部非定常湍流。多名学者利用CFD软件[10-14],对固体发动机点火过程进行了数值计算,分析了装药结构、长径比、点火参数、破堵过程等关键参数对点火过程的影响。在流固耦合模拟方面,美国伊利诺斯大学先进火箭仿真中心(CSAR)[15-16]建立了固体发动机的三维流固耦合模拟方法,并升级优化成点火瞬态过程仿真软件Rocstar,该软件能够详细描述点火瞬态过程中三维燃气流动、推进剂非线性动态燃烧、推进剂和壳体结构响应以及相互间的耦合等现象。Li等[17]建立了流体-固体耦合模型,对双脉冲固体火箭发动机的二脉冲点火过程开展了数值研究,分析了隔板作用下的二脉冲点火的火焰传播特性和结构响应,获得了点火器质量流量、隔板厚度和隔板直径等因素对点火过程的影响。丁鸿铭等[18]基于N-S方程、k-ε湍流模型,采用点火药颗粒轨道模型和流固耦合方法分析了点火喷流冲击对自由装填药柱结构的影响。

装药结构、装填方式、长径比是影响固体发动机点火建压过程的关键因素。钟涛等[19]研究了大长径比固体发动机的点火瞬态过程,提出了点火压强时间曲线分析方法、特征间隙分析方法和点火瞬态过程性能散布的关键影响参数。余贞勇等[20]对固体发动机点火过程中翼槽内的火焰传播过程进行了试验研究和数值计算,指出了翼槽内火焰传播过程的关键因素。贺征等[21]研究了星形装药固体发动机的点火过程,分析了点火瞬态过程中星型装药发动机燃烧室内流场的变化以及火焰在星角内和轴向的传播规律。王健儒等[22]研究了某大型分段式固体火箭发动机工作初期的燃面传播过程、燃烧室流动和压强分布,获得了发动机的点火行为特征。曹杰等[23]研究了自由装填固体火箭发动机管型装药在点火燃气冲击作用下的药柱载荷特性,指出点火初期冲击载荷随着点火压强、点火具出口直径、点火具出口-药面距离的增大而变强。丁鸿铭等[18]研究了点火喷流冲击对自由装填固体发动机管型装药的影响,分析了点火燃气的传播特性及其对装药结构的影响。官典等[24]研究了横向过载对固体火箭发动机推进剂点火建压过程,分析了不同横向过载下燃烧室压力、侵蚀燃烧、过载响应燃速增速等对推进剂火焰传播速度以及燃烧室升压速率之间的影响规律。文献分析发现:固体发动机点火数值仿真方法逐渐趋于成熟,对星型装药、翼柱型装药、分段装药等结构的贴壁浇注固体发动机以及管型装药的自由装填固体发动机的点火建压过程及其关键因素的研究较多,但对包覆药柱装药的自由装填固体发动机点火建压过程的研究相对较少,有待进一步深入研究。

文中针对典型结构的包覆药柱自由装填固体发动机的点火建压过程特点,忽略装药及壳体变形对点火建压过程流场的影响,基于求解N-S方程的二维轴对称模拟方法,通过用户自定义函数(UDF)建立点火药和推进剂燃烧模型,分析了点火建压过程中不同时刻的发动机内流场分布特性和不同壳药间隙下的固体发动机初始建压过程,得出了壳药间隙对固体发动机点火建压过程的压强分布及变化的影响规律。

1 物理模型及参数

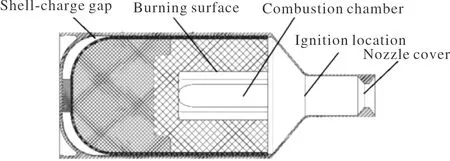

自由装填固体发动机结构如图2所示。点火药工作初始时,喷堵使燃烧室腔处于密封状态,随着点火燃气的释放,部分装药点燃并开始释放燃气,燃烧室腔内压强逐步升高,当燃烧室压强达到破堵压强时,喷管堵盖打开,燃气从喷管出口排出。随着装药点燃燃面的扩大,点火燃气和推进剂燃气的进一步释放,燃烧室腔内压强继续升高直至达到平衡压强,发动机完成点火建压过程。

图2 自由装填固体发动机结构示意图Fig.2 Structure diagram of free loading solid rocket motor

1.1 点火药

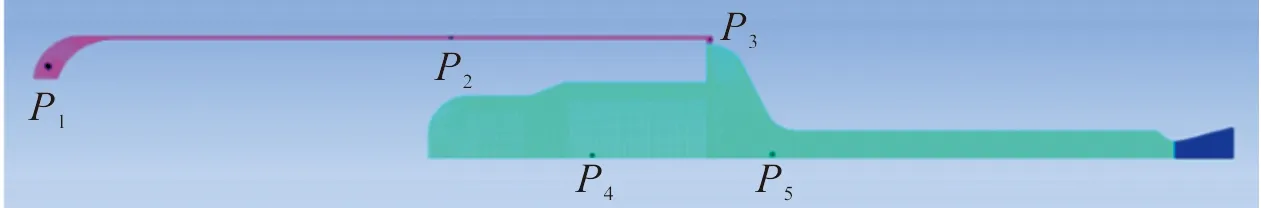

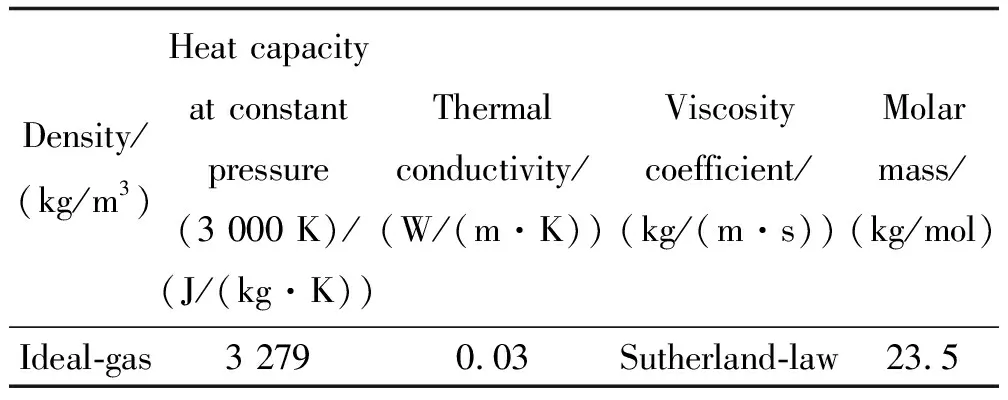

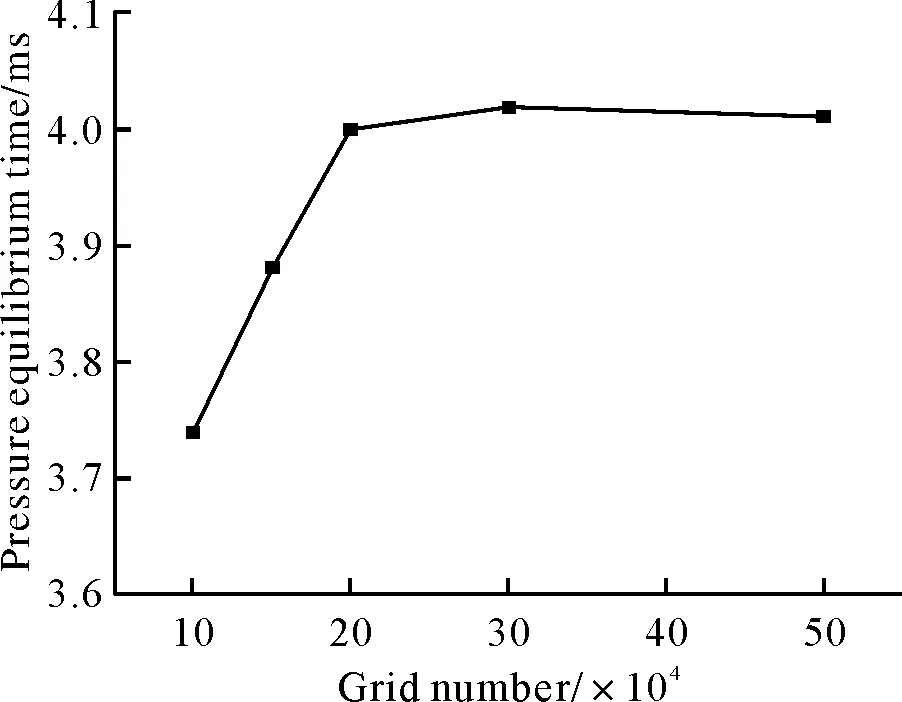

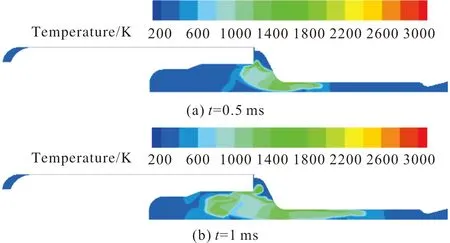

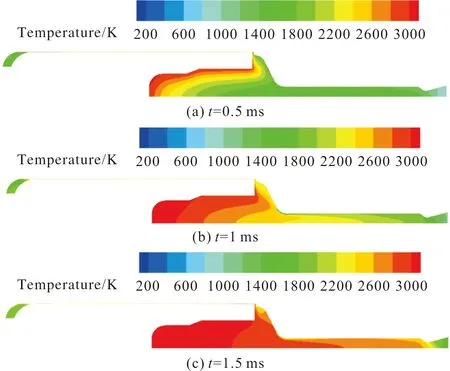

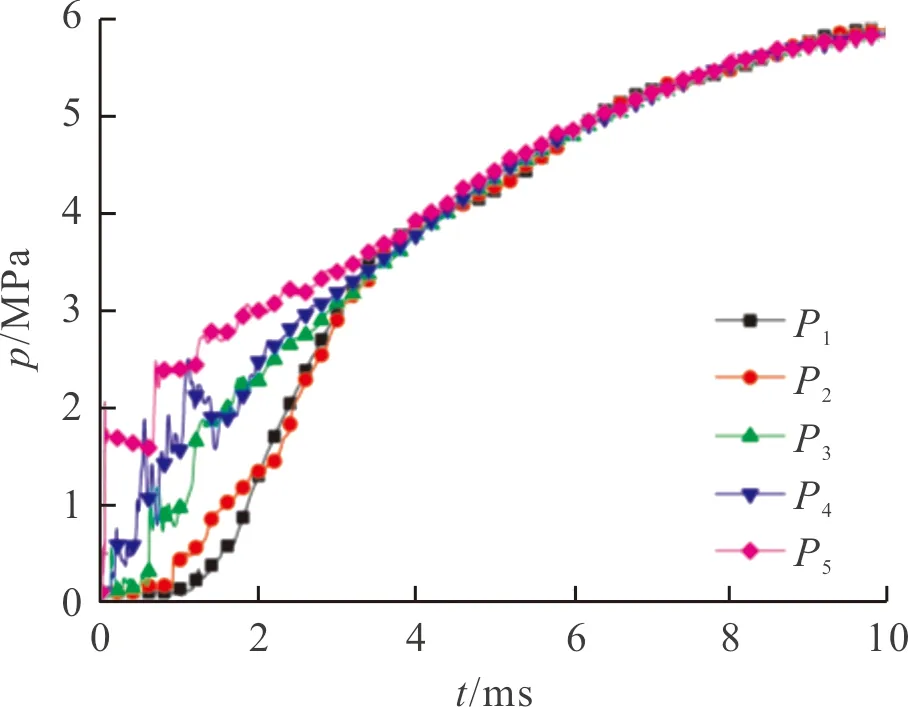

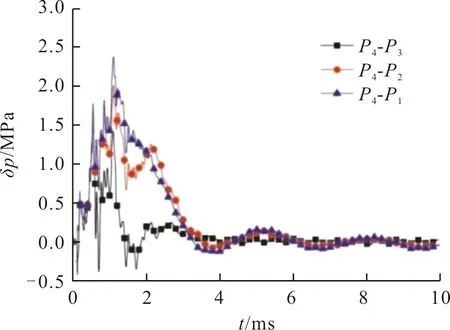

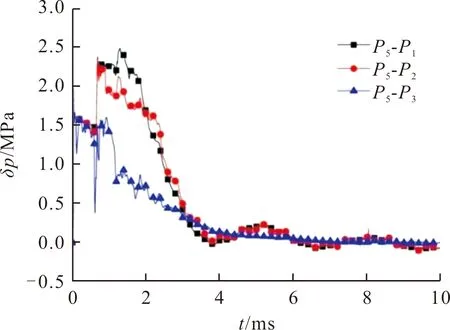

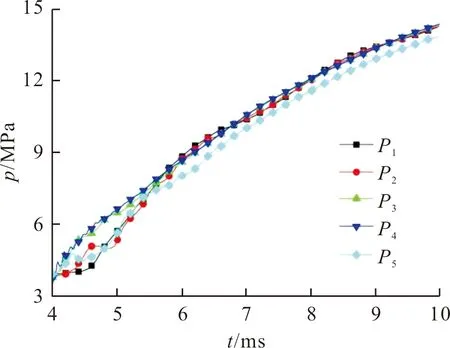

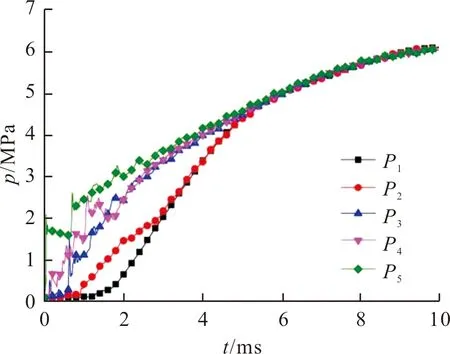

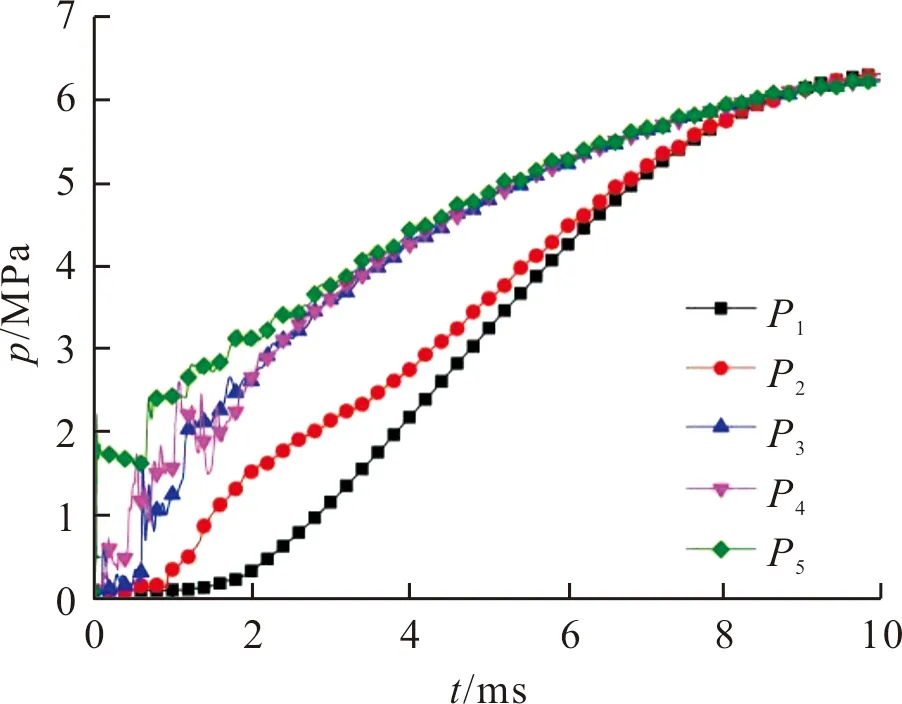

rb=12.2p0.562.5 MPa (1) (2) 式中:rb单位为mm/s;p为压强,单位为MPa;mb为点火药量;d为点火药平均粒径;t为点火药燃烧时间。 采用改性双基推进剂,其密度为1 800 kg/m3,燃气温度为3 000 K。当推进剂表面温度达到点火温度1 073 K时,推进剂点燃并释放燃气,推进剂燃速rp可表示为: rp=8.7p0.491 MPa (3) (4) 式中:ρp为推进剂密度。 在自由装填固体发动机中,为了提高点火的成功率、缩短点火延迟时间,一般在喷管喉部处设有堵盖。文中喷管破堵压强为3.5 MPa,忽略喷管堵盖打开过程中形成的喷堵碎片对流场的影响。 基于自由装填固体发动机的燃烧室初始空腔结构,对点火初期的发动机内流场进行二维轴对称简化建模,计算区域和参数监测点如图3所示。其中,红色区域为壳药间隙,绿色区域为燃烧室空腔,蓝色区域为喷管扩张段,绿色区域与蓝色区域交界处为喷管堵盖。在计算区域中设有5个监测点,P1,P2,P3依次位于壳药间隙的头部、中部和尾部,P4位于燃烧室空腔中部,P5位于长尾管入口。采用结构网格对计算区域进行划分,网格数量为200 000。 图3 计算区域及监测点Fig.3 Calculation area and monitoring points 基于计算流体力学软件ANSYS FLUENT 18.0,选用压力基求解器、RNGk-ε湍流模型、压力-速度耦合算法、DO 辐射模型对自由装填固体发动机点火建压过程进行流场数值仿真,库朗特数取5。采用非稳态计算,使用一阶隐式欧拉格式对时间t进行离散,步长为1×10-6s,每步长迭代至残差小于10-6。 推进剂燃面设置为质量入口,推进剂的点燃和释放燃气流量控制通过UDF实现。点火药入口设置为质量入口,点火燃气流量控制通过UDF实现。喷管堵盖在未打开时为无滑移壁面,在达到破堵压强后,转变为流场内部边界。喷管出口边界条件设置为压强出口,出口压强设置为101 325 Pa。壁面边界条件设置为无滑移壁面。计算燃气参数采用推进剂燃气燃烧,如表1所示。 表1 推进剂燃气参数Table 1 Parameters of propellant gas 为研究壳药间隙对发动机点火建压过程的影响,设置了3种壳药间隙,对仅点火药工作和点火药、装药共同工作的燃烧室建压过程分别进行计算。其中,对仅点火药工作的工况进行计算时,不考虑喷管堵盖的影响;对点火药、装药共同工作的工况进行计算时,考虑喷管堵盖的影响。自由装填固体发动机常用壳药间隙一般为0.5~1.5 mm。这里引入无量纲壳药间隙,选定壳药间隙0.8 mm为基准值1,1.5表示计算壳药间隙为基准壳药间隙的1.5倍,0.5表示计算壳药间隙为基准间隙的0.5倍。计算方案如表2所示。 表2 计算方案Table 2 Calculation scheme 针对仅点火药、无量纲壳药间隙为1的工况,分别采用网格数量为10万、15万、20万、30万、50万开展非稳态计算,观察燃烧室空腔中部压强和壳药间隙压强随时间的变化情况,通过燃烧室压强的平衡时间进行无性验证。燃烧室压强平衡时间随网格数量的变化如图 4所示。由图4可知,在网格数超过20万之后压强平衡时间差值的变化小于0.1 ms。为了节约计算资源,后续采用20万的网格数量进行数值模拟。 图4 压强平衡时间随网格数量的变化Fig.4 Pressure equilibrium time varies with grid number 以方案4为例,分析包覆药柱自由装填固体发动机点火建压过程的燃烧室、壳药间隙以及长尾管的内流场分布及变化特性。点火滞后期的发动机内流场温度分布和压强分布分别如图5、图6所示,该阶段的主要特征为点火药已经开始工作并释放高温点火气,但推进剂尚未点燃。由图5、图6可知,点火燃气同时向装药和长尾管扩散,燃烧室空腔内的温度呈现以点火位置为中心的扩散状;压强呈现非均匀分布态,点火瞬间形成的压强波在燃烧室空腔中传播;点火药燃气没有进入到壳药间隙,间隙中的温度和压强几乎没有发生改变。 图5 点火滞后期发动机温度云图Fig.5 Motor temperature cloud image during ignition lag period 图6 点火滞后期发动机压强云图Fig.6 Motor pressure cloud image during ignition lag period 燃气填充期发动机内流场温度分布和压强分布分别如图7、图8所示,该阶段的特点为推进剂燃面已经完全点燃,推进剂燃烧产生的高温燃气开始填充燃烧室,燃烧室压强开始快速爬升,直至到达平衡压强。 图7 燃气填充期发动机内流场温度云图Fig.7 Motor temperature cloud image during gas filling period 图8 燃气填充期发动机内流场压强云图Fig.8 Motor pressure cloud image during gas filling period 由图7可知,推进剂燃烧释放的高温燃气由燃面向喷管流动,逐步填充整个燃烧室空腔。少量高温燃气从壳药间隙尾部进入间隙,压缩间隙内气体。由于间隙头部为滞止状态,壳药间隙深处尚未形成高温燃气流动。直到点火建压过程结束,壳药间隙头部温度上升至1 400 K左右。由图8可知,在推进剂燃气快速释放以及喷管喉部的作用下,燃烧室建立压强,并稳步上升。 3.2.1 仅点火药工作过程分析 方案1监测点P1~P5的压强-时间曲线如图9所示。 图9 无量纲壳药间隙取1.5,仅点火药工作时P1~P5压强-时间曲线Fig.9 p-t curves of P1~P5 when only ignition powder is working with 1.5 dimensionless shell-charge gap 由图9可知,在前4 ms,各点压强上升曲线呈现出波动的、有时间差的上升趋势,P5到P1的压强波动幅度依次减小、压强开始上升时间依次推后。这是由于相比于壳药间隙,燃烧室空腔压强直接受点火燃气流动的影响,压强响应更快。4 ms之后各监测点的压强基本一致,并同步上升。这说明,无量纲壳药间隙取1.5,仅点火药工作时,发动机点火压强平衡时间约为4 ms。 方案1监测点P1,P2,P3与P4的压强差随时间的变化曲线如图10所示。由图10可知,P1,P2与P4的压强差峰值分布在1.5 ms附近,P3与P4的压强差峰值分布在1 ms附近,P1与P4的压强差峰值为2.37 MPa,P2与P4的压强差峰值为2.01 MPa,P3与P4的压强差峰值为1.5 MPa。在壳药间隙作用下,越靠近壳药间隙头部压强峰值越大,所需的压强平衡时间越长。 图10 无量纲壳药间隙取1.5,仅点火药工作时P1~P3与P4的压强差-时间曲线Fig.10 δp-t between P1~P3 and P4 when only ignition powder is working with 1.5 dimensionless shell-charge gap 方案1监测点P1,P2,P3与P5的压强差随时间的变化曲线如图11所示。 图11 无量纲壳药间隙取1.5,仅点火药工作时P1~P3与P5的压强差-时间曲线Fig.11 δp-t between P1~P3 and P5 when only ignition powder is working with 1.5 dimensionless shell-charge gap 由图11可知,P1,P2,P3与P5的压强差峰值分布在1.5~2.0 ms;P1与P5的压强差峰值为2.5 MPa;P2与P5的压强差峰值为2.32 MPa;P3与P5的压强差峰值为1.51 MPa。跟P1~P3与P4的压强差相比,P1~P3与P5的压强差具有峰值更高、初始时刻为阶跃型提升等特点。这是由于P5距离点火位置更近,升压过程受点火燃气直接影响更大。总体来说,P1~P3与P4的压强差和P1~P3与P5的压强差的变化规律与趋势十分相似,在后文的分析中,仅对P1~P3与P4的压强差随时间变化规律开展分析,作为描述发动机点火建压过程流场特征的关键参数。 3.2.2 点火药和装药共同工作过程分析 在方案2中,装药燃面约在4.1 ms开始燃烧释放燃气,剩余点火药持续燃烧释放点火燃气,喷管堵盖处压强约在4.3 ms达到3.5 MPa,完成堵盖打开,燃气开始从喷管出口排出。0~4 ms的流场特性与仅点火药工作的工况基本相同,各点压强差随时间变化规律与方案1基本一致,不再分析。这里重点分析4~10 ms的P1~P3与P4的压强差,即点火药装药共同工作过程的点火建压分析。 方案2点火药装药共同工作过程的P1~P5压强-时间曲线如图12所示。由图12可知,在4~6 ms各监测点的压强上升趋势不一致,与仅点火药工作时不同,燃烧室空腔压强稳定上升,壳药间隙压强出现了滞后的波动上升,这同样是由于壳药间隙压强对流场变化响应慢导致的。6 ms后各监测点的压强基本一致,并同步上升。这说明,无量纲壳药配间隙1.5时,点火药装药共同工作工况下,发动机点火建压过程的总压强平衡时间约为6 ms。 图12 无量纲壳药间隙取1.5,共同工作4~10 ms时P1~P5的压强-时间曲线Fig.12 p-t curves of P1~P5 within 4~10 ms when charge and ignition powder working together with 1.5 dimensionless shell-charge gap 方案2装药点火药共同工作4~10 ms的P1,P2,P3与P4压强差随时间的变化如图13所示。由图13可知,P1,P2,P3与P4的压强差出现了二次峰值,这是由于推进剂燃烧和喷堵打开使得燃烧室空腔和壳药间隙的压强上升速率再次出现了差异,引发了发动机的二次建压过程。压强差主要出现在4~6 ms,P1与P4的二次压强差峰值为1.71 MPa;P2与P4的二次压强差峰值为1.48 MPa;P3与P4的二次压强差峰值为0.51 MPa。 图13 无量纲壳药间隙取1.5,共同工作4~10 ms时P1~P3与P4的压强差-时间曲线Fig.13 δp-t between P1~P3 and P4 within 4~10 ms when charge and ignition powder working together with 1.5 dimensionless shell-charge gap 3.3.1 仅点火药工作工况分析 方案3监测点P1~P5的压强-时间曲线如图 14所示。由图14可知,在5 ms前各监测点的压强同样呈现出波动的、有时间差的上升趋势,规律与方案1相同,壳药间隙压强上升的滞后更加明显。5 ms之后各监测点的压强基本一致,并同步上升。这说明,无量纲壳药间隙取1,仅点火药工作时,发动机点火压强平衡时间约为5 ms。 图14 无量纲壳药间隙1,仅点火药工作时P1~P5压强-时间曲线Fig.14 p-t curves of P1~P5 when only ignition powder is working with 1 dimensionless shell-charge gap 无量纲壳药间隙取1,仅点火药工作时,P1,P2,P3与P4的压强差随时间的变化如图15所示。由图15可知,P1,P2,P3与P4的最大压强差主要出现在1.5 ms左右,P1与P4的压强差峰值为2.48 MPa,P2与P4的压强差峰值为2.05 MPa,P3与P4的压强差峰值为1.33 MPa。与无量纲壳药间隙取1.5时不同,P1,P2与P4的压强差在2.5 ms左右出现了较为明显的第二峰值现象。第一峰值是由于点火药燃气不均匀流动导致,第二峰值是由于壳药间隙的压强响应滞后导致的。 图15 无量纲壳药间隙取1,仅点火药工作时P1~P3与P4的压强差-时间曲线Fig.15 δp-t between P1~P3 and P4 when only ignition powder is working with 1 dimensionless shell-charge gap 3.3.2 点火药装药共同工作分析 方案4中,推进剂燃面约在4.1 ms开始燃烧释放燃气,喷管堵盖处压强约在4.3 ms完成打开,剩余点火药持续燃烧,燃气开始从喷管出口排出,与方案2的计算结果基本一致。 方案4装药点火药共同工作4~10 ms的P1~P5压强-时间曲线如图16所示。由图16可知,燃烧室的一次建压过程的压强尚未平衡,就开始二次建压过程,在4~8 ms前各监测点的压强有差异,8 ms之后各监测点的压强基本一致,并同步上升。这说明,无量纲壳药间隙取1,点火药装药共同工作时,间隙和装药空腔的总压强平衡时间约为8 ms。 图16 无量纲壳药间隙取1,共同工作4~10 ms时P1~P5的压强-时间曲线Fig.16 p-t curves of P1~P5 within 4~10 ms when charge and ignition powder working together with 1 dimensionless shell-charge gap 方案4装药点火药共同工作4~10 ms的P1,P2,P3与P4压强差随时间的变化如图17所示。同样,在推进剂燃烧和喷堵打开的双重作用下,P1,P2,P3与P4的压强差出现了二次峰值。由图17可知,P1,P2,P3与P4的二次最大压强差出现在4~5 ms之间,P1与P4的压强差峰值为1.93 MPa,P2与P4的压强差峰值为1.67 MPa,P3与P4的压强差峰值为0.42 MPa。 图17 无量纲壳药间隙取1,共同工作4~10 ms时P1~P3与P4的压强差-时间曲线Fig.17 δp-t between P1~P3 and P4 within 4~10 ms when charge and ignition powder working together with 1 dimensionless shell-charge gap 3.4.1 仅点火药工作工况分析 方案5监测点P1~P5压强-时间曲线如图18所示。由图18可知,在8 ms前各监测点的压强有差异,8 ms之后各监测点的压强基本一致,并同步上升。这说明,无量纲壳药间隙取0.5,仅点火药工作时,发动机点火压强平衡时间约为8 ms。 图18 无量纲壳药间隙取0.5,仅点火药工作时P1~P5的压强-时间曲线Fig.18 p-t curves of P1~P5 when only ignition powder is working with 0.5 dimensionless shell-charge gap 方案5无量纲壳药间隙取0.5,仅点火药工作时的监测点P1,P2,P3与监测点P4的压强差随时间的变化如图19所示。由图19可知,P1,P2,P3与P4的压强差出现了双峰值,第一峰值出现在1.5 ms左右,第二峰值出现在2.5 ms左右,且第二峰值压强高于第一峰值压强,这说明随着壳药间隙的进一步减小,间隙压强滞后响应的影响已经高于点火燃气流动。P1与P4的最大压强差为2.52 MPa;P2与P4的最大压强差为2.2 MPa;P3与P4的最大压强差为1.42 MPa。 图19 无量纲壳药间隙取0.5,仅点火药工作时P1~P3与P4的压强差-时间曲线Fig.19 δp-t between P1~P3 and P4 when only ignition powder is working with 0.5 dimensionless shell-charge gap 3.4.2 点火药装药共同工作分析 方案6中,推进剂燃面约在4.12 ms开始燃烧释放燃气,喷管堵盖处压强约在4.28 ms完成打开,剩余点火药持续燃烧,燃气开始从喷管出口排出,与方案2的计算结果基本一致。 方案6装药点火药共同工作4~10 ms的监测点P1~P5的压强-时间曲线如图20所示。由图20可知,燃烧室的一次建压过程的压强尚未平衡,就开始二次建压过程;监测点P3和监测点P4的压强一直很相近;在10 ms之前,监测点P1,P2与监测点P4的压强有差异。这说明,无量纲壳药间隙取0.5,点火药装药共同工作时,间隙压强和装药空腔的总压强平衡时间约为10 ms。 图20 无量纲壳药间隙取0.5,共同工作4~10 ms时P1~P5的压强-时间曲线Fig.20 p-t curves of P1~P5 within 4~10 ms when charge and ignition powder working together with 0.5 dimensionless shell-charge gap 方案6装药点火药共同工作4~10 ms的P1,P2,P3与监测点P4的压强差随时间的变化如图21所示。由图21可知,P3和P4的压强差很小;P1,P2与P4的二次最大压强差出现在6 ms附近;P1与P4的压强差峰值为3.82 MPa;P2与P4的压强差峰值为2.9 MPa。 图21 无量纲壳药间隙取0.5,共同工作4~10 ms时P1~P3与P4的压强差-时间曲线Fig.21 δp-t between P1~P3 and P4 within 4~10 ms when charge and ignition powder working together with 0.5 dimensionless shell-charge gap 为方便分析和描述,将仅点火药工作时的间隙与装药空腔的最大压强差定义为点火最大压强差,压强平衡时间定义为点火压强平衡时间;将点火药装药共同工作时的间隙与装药空腔的最大压强差定义为二次最大压强差,压强平衡时间定义为总压强平衡时间。 仅点火药工作条件下,点火压强平衡时间及点火最大压强差随壳药间隙的变化规律如图22所示。由图22可知,无量纲壳药间隙由1.5减小至0.5,点火压强平衡时间由4 ms上升至8 ms,点火最大压强差由2.37 MPa上升至2.52 MPa。 图22 点火压强平衡时间和点火最大压强差随壳药间隙的变化规律Fig.22 Variation of ignition pressure equilibrium time and maximum ignition pressure difference with shell-charge gap 点火药装药共同工作条件下,总压强平衡时间及二次最大压强差随壳药间隙的变化规律如图23所示。由图23可知,无量纲壳药间隙由1.5减小至0.5,总压强平衡时间由6 ms上升至10 ms,二次最大压强差由1.65 MPa上升至3.82 MPa。 图23 总压强平衡时间和二次最大压强差随壳药间隙的变化规律Fig.23 Variation of total pressure equilibrium time and secondary maximum pressure difference with shell-charge gap 由分析可得,壳药间隙大小对发动机喷管破堵时间和推进剂点燃时间几乎没有影响。在发动机工作初期,燃烧室的总压强平衡时间、点火最大压强差和二次最大压强差皆随着壳药间隙的减小而增大。 1)通过对典型结构的包覆药柱自由装填固体发动机建立不同壳药间隙下的点火建压过程数值分析模型,获得发动机工作初期建压过程的流场分布特性。 2)对包覆药柱自由装填固体发动机结构,壳药间隙大小对发动机喷管破堵时间和推进剂点燃时间几乎没有影响。 3)在发动机工作初期建压过程中,在点火药工作、推进剂点燃以及喷管破堵的作用下,燃烧室中心与壳药间隙之间压强存在两次平衡过程,且推进剂燃烧以及喷管破堵导致的二次最大压强差高于点火药工作导致的点火最大压强差。 4)在仅点火药工作时,当壳药间隙偏大时,壳药间隙与燃烧室空腔的压强差峰值及波动主要受点火燃气的非均匀流动影响。随着壳药间隙减小,间隙压强滞后响应的影响逐渐增大,压强差出现双峰值现象,且壳药间隙越小,压强差第二峰值越大。 5)在发动机工作初期,燃烧室的总压强平衡时间、点火最大压强差和二次最大压强差皆随着壳药间隙的增大而减小。在发动机结构允许的范围内,增大壳药间隙可有效减小包覆药柱的内外压差,从而有利于发动机工作初期的装药结构完整性。1.2 推进剂

1.3 喷管破堵压强

2 数值模型及参数

2.1 计算区域及监测点

2.2 计算方法及边界条件

2.3 计算方案

2.4 网格无关性验证

3 结果与分析

3.1 发动机点火建压过程流场分析

3.2 无量纲壳药间隙取1.5时发动机点火建压过程分析

3.3 无量纲壳药间隙取1时发动机初始建压过程分析

3.4 无量纲壳药间隙取0.5时发动机初始建压过程分析

3.5 壳药间隙对发动机初期工作状态的影响分析

4 结论