数字孪生驱动的风电机组三维可视化监控与故障预警方法

2023-05-12杨伟新樊小伟孙荣富孙雅旻

杨伟新,樊小伟,孙荣富,孙雅旻,丁 然

(1 国网冀北电力有限公司电力科学研究院,北京 100045;2 国网冀北电力有限公司,北京 100052)

0 引言

风力发电作为重要的新能源发电技术之一,具有低碳清洁可再生等特点。数据统计显示,2020年我国新增风电设备装机达7 167万千瓦,占新增发电装机总量约37.55%[1]。随着“双碳”战略目标的实施,我国风电设备的装机量将保持持续增长趋势。风电机组作为风电能源中重要设备,能否保证其正常运行不仅关系到发电稳定性,还影响着风电机组的运营成本。由于风电设备大多部署在风场丰富的偏远地区,外部环境恶劣,致使风电机组的运维困难、成本较高。如何更高效、智能地对风电机组进行健康监测与运维已成为工业界与学术界关注的热点问题[2]。

目前风电机组以双馈机组为主流,其中齿轮箱作为双馈风组传动链中关键部件,其制造成本高且容易出现故障,导致运维成本较高。对风电机组运行状态进行在线监测、故障预警与诊断可以提高风电机组运行的稳定性与故障清除能力,有助于开展针对性的风电机组维护计划,减少突发性故障、降低设备运维成本。目前国内外学者围绕风电机组运行状态监测与故障预警方面已取得一些研究成果,主要集中在风电机组运行状态监测与关键零件故障预警诊断方面。金晓航等[3]以数据采集与监控(SCADA)系统为基础,建立风电机组生成对抗网络与神经网络对风电机组在线运行状态进行监测,有效预测风电机组运行异常,避免故障进一步的恶化。肖成等[4]基于SCADA系统,建立改进的神经网络用于风电机变桨系统的故障诊断。王皓等[5]利用风电机齿轮箱工作时振动信号,建立小波包和BP神经网络,实现齿轮箱故障诊断,该方法仅从振动信号角度考虑故障问题,未考虑齿轮箱疲劳机理。Pang等[6]通过提取多维变量之间的多尺度空间相关性,建立短期记忆网络训练、学习多维变量空间特征的时间依赖性实现了风电机故障诊断。此外,提前对风电机组运行状态异常预警及故障预测,可以避免异常进一步加深,减少不必要的停机,风电机组的故障诊断可以帮助运维人员快速查找故障原因,以便制定合理的维修任务。王超等[7]用互信息方法提取齿轮箱轴承温度相关性高的特征,建立了长短期记忆神经网络深度学习模型对风电机齿轮箱轴承温度预测,实现了风机轴承故障实时预警。林涛等[8]建立了改进粒子群算法优化的BP神经网络,利用齿轮箱温度相关参数作为主要特征,分析风电机组的故障预警或故障异常。尹诗等[9]对机组运行工况进行辨识,利用随机森林对模型预测残差机组轴承预警,仿真结果表明具有较高的准确率。赵洪山等[10]提出了基于SCADA数据的逐层编码网络学习模型,利用指数加权移动平均值对模型实现轴承故障预测。刘帅等[11]提出一种将保局投影、核极限学习机和信息熵相结合的风电机组齿轮箱异常工况进行预警。已有的风电机组健康监测研究成果主要以SCADA为基础,进行风电机组运行状态监测与数据挖掘,实现了风电机组故障预警与诊断。

数字孪生作为信息空间与物理空间的深度交互融合,充分利用设备物理模型、各类传感器、历史等数据,通过虚实交互反馈、数据融合分析、决策迭代优化手段可以对复杂设备进行可视化实时监控、故障预测与服务决策[12]。目前围绕数字孪生技术在能源互联网[13]、电力设备[14-15]方面的研究已取得了一些成果。借助机器学习、数据挖掘等技术,数字孪生可以为风电机组健康监测全面化、精准化与智能化提供一个新的解决思路[16]。

因此,文中提出基于数字孪生的风电机组三维可视化监控与故障预警方法,设计基于边缘协同的数据采集与治理方法,提高海量数据高效处理与加工能力,提升云端数据价值;基于WebGL技术实现风电机组服役生命周期内的三维轻量化、可视化实时监控,有效提高风电机组设备状态监控的精准化与时效性;基于孪生数据与卷积神经网络实现风电机组的故障预警,降低风电机组故障频率,减少及避免严重故障的出现。总体而言,该方法可以提高风电机组设备健康管理智能化水平,降低风电机组设备的运维成本,为智能化风电建设提供有力支持。

1 基于数字孪生技术的风电机组三维可视化监控与故障预警系统框架

参照数字孪生五维模型框架[12]与能源互联网数字孪生系统框架[13],构建基于数字孪生的风电机组三维可视化监控与故障预警系统框架如图1所示,该系统架构由物理层、数据层、模型层和应用层4层构成[17]。

图1 基于数字孪生的风电机组三维可视化监控与故障预警系统框架Fig.1 System framework of 3D visualization monitoring and fault warning for wind turbine based on digital twin

1.1 物理层

主要包括风电机组设备、传感器、智能网关等物理设备,采用物联网、通信等技术实时感知风电机组的关键运行数据。采集风电机组的主要参数如表1所示。为了提高风电机组运行数据的实时处理效率与云端数据价值,数据终端融入边缘计算,对感知设备采集的数据进行预处理。此外,建立实体设备标识规则以满足物理设备与数据之间的关联映射,利用激光打标机、金属条形码/二维码等技术对风电机组各层物理设备进行编码标识。

1.2 数据层

数据层主要包含数据传输、数据处理和数据中心。数据传输包含通讯协议、传输方式等;数据处理利用边缘设备对原始采集的数据进行解析、异常处理等;数据中心包括云端服务器与数据库系统等,数据类型涉及风电机组运行的孪生数据、经验知识、模型机理等数据,数据库可选用SQL Server、MySQL、MongoDb、Redis等关系/非关系型数据库管理软件。

1.3 模型层

模型层主要包含风电机组的三维孪生模型、各类机理模型。其中三维孪生模型是风电机组设备的虚拟三维模型,包含零部件之间的装配关系、运动副等信息。机理模型为风电机组工作原理、关键零部件疲劳机理、故障机理、风场动态载荷模型等。模型层为风电机组三维可视化监控、关键零部件故障预警、风向及风速预测等提供支持。

1.4 应用层

应用层包含风电机组运行状态的三维可视化监控、关键零部件故障实时诊断、预测性维护决策优化等功能。主要技术包括Vue、Html、CSS、JavaScript、WebGL、Unity3D、MQTT、NET Core等。以孪生数据与三维孪生模型为基础,对风电机机组运行状态进行实时监测与控制,为故障预警、故障诊断、剩余寿命预测、预测性维护决策等提供有力支撑。

2 基于云边协同的风电机组数据采集与治理

风电机组的数字孪生汇集了海量的运行数据与模型,具有数据量大、数据价值不高、高并发等特点,单纯依靠云计算的中心化处理方式将影响数据时效性与挖掘价值,造成计算资源、存储资源的极大浪费。为了提高数据时效性与数据价值,降低云端计算、存储压力,设计基于云边协同的风电机组数据采集与治理方法,具体流程如图2所示。该过程主要由边端与云端两部分组成,其中边端主要是对风电机组原始数据进行加工、预处理;云端主要用于接收、存储边端传输的数据,为应用层提供服务。

图2 基于云边协同的风电机组数据采集与治理流程Fig.2 Data acquisition and management process for wind turbine based on cloud-edge collaboration

2.1 边端

边端即数据产生的源端,通常为风电机组设备与感知设备。将物理层中网关与控制器看作边缘计算节点,赋予边缘节点计算、小规模数据存储和数据传输的能力,实现对原始数据采集、数据异常处理、阈值比对、数据筛选、存储、上传功能[19],具体表现为通过边缘网关、边缘控制器实现原始数据的边缘计算,并将边缘计算后的结果上传至云端。在原始数据采集过程中异常值处理是数据采集常见问题,如何根据厂家设定的阈值将风电机组数据采集的错误值删除后自动填补对数据时序完整性具有重要作用。根据风电机组数据特点,采用四分位数进行异常数据处理,即将所有数据从小到大排列并分成四等份[20]。其中,四分位距IQ是第三四分位数与第一四分位数的差,可表示为:

IQ=Q3-Q1

(1)

式中:Q3表示第三四分位;Q1表示第一四分位。

四分位距越大表示数据的离散程度越大,当样本数据中存在异常值时,可以根据四分位距来确定样本数据中的异常值上下限范围[Fd,Fu],其计算表示为:

[Fd,Fu]=[Q1-1.5IQ,Q3+1.5IQ]

(2)

2.2 云端

云端即云服务器端,主要包括云服务器数据中心与应用软件。云端用于接收经过边端治理的低冗余、高质量的数据,基于数据挖掘与风电机机理模型,能够实现风电机组的实时监测、故障预警、运营维护等功能。

2.3 协同

协同包含资源协同、数据协同和服务协同。资源协同涉及边缘设备能够提供计算、存储、网络等基础资源,能够独立调配本地资源;同时接收、执行云端下发的资源调度,如风电机异常数据阈值、数据清洗等。数据协同则指边缘设备能够进行数据采集,按照设定的模型或规则对原始数据治理、清洗等,并将处理后的结果与数据发送至云端;云端则对边缘端发送的海量数据进行存储、分析与知识挖掘。云边的数据协同,可以保证数据按照业务逻辑在边端与云端之间有序流转,最大程度利用数据价值。服务协同涉及云端对风电机组相关的模型训练、运行之后,可以将模型或服务发送至边缘节点设备,边缘设备按照模型推理或执行服务等[21]。

3 基于Web的风电机组三维可视化监控

风电机组设备的数字孪生是物理设备、三维模型、信息系统与孪生数据的集成融合,物理设备与虚拟设备通过信息系统、孪生数据,实现实时的虚实映射。文中三维模型为风电机组物理设备的三维孪生模型,利用三维建模软件、Unity3D、三维快速扫描仪等方式建模,包含装配关系、运动副等信息。为了满足Web端应用程序需求,需要将上述三维模型进行轻量化处理;然后将轻量化三维模型集成在Web应用系统。物理设备与三维模型之间的数据实时映射通过MQQT、SignalR等技术将云端数据中心或边缘节点的数据实时订阅或推送至应用程序,实现三维模型与孪生数据的同步集成与融合。基于Web的风电机组三维可视化实时监控过程如图3所示。基于Web的三维可视化监控可以帮助用户方便地监控风电机组设备的装配拓扑、几何形状和运行状况,无需浏览器安装任何插件,可以克服空间与平台的限制。

3.1 风电机组三维模型轻量化处理

三维模型轻量化处理是基于Web的风电机组三维可视化监控的基础与前提。通常情况下三维模型是利用三维建模软件产生的,模型格式多样且不能被WebGL直接解析。由于风电机组的三维模型装配关系复杂、数据规模大,导致其在Web浏览器加载缓慢,影响用户的时效与体验。三维模型轻量化处理过程为:

1)三维模型预处理。获取所有几何对象并删除重复对象,根据其材质信息生成相应的材质对象,通过模型树获取对应的场景树。

2)几何对象预处理。获取离散三角形和离散线段数据,其中离散三角形数据包括顶点数据、UV数据、矢量数据和索引数据;离散线段数据包括顶点数据和索引数据。

3)离散三角形的索引数据排序和缩减。离散三角形的向量按照象限进行分组,并处理成整数,以减少向量数据存储的字节数。

4)减少离散线段的索引数据,将所有几何对象处理成块。

5)利用Lempel-Ziv-Markov chain-Algorithm算法对所有几何对象的块进行压缩,并生成后缀为Bin的文件。将所有与几何对象的属性、动画树、场景树相关数据处理成Json格式,生成后缀为Js的主文件,记录几何对象、材质对象、场景树结构、动画树结构、用户自定义数据等数据。

图3 基于Web的风电机组三维可视化实时监控流程Fig.3 Web-based 3D visualization real-time monitoring process for wind turbine

3.2 基于WebGL的三维可视化监控

WebGL是Web浏览器中渲染三维图形的技术,基于WebGL可以将轻量化处理的三维模型快速显示在Web浏览器。利用边端与云端协同机制,通过MQTT、TCP/UDP协议,将采集的数据实时集成在轻量化三维模型中并将控制信息反馈于边缘节点设备,从而实现风电机组的三维可视化监控。

4 基于孪生数据与深度学习的风电机组故障预警

由于风电机组系统复杂且故障种类繁多,其关键零部件运行状态与环境信息异常,可以为风电机组故障预警提供参考与数据支持。基于孪生数据,可以对风电机组运行状态、关键零部件运行参数及环境信息进行实时监测。通过对关键零部件的振动、转速、温度、发电时长、故障等数据进行深度挖掘,发掘关键零部件运行数据的异常信息,可以实现风电机整机及关键零部件的故障预警[19],如根据变桨系统的运行数据可以为其提供故障预警,发电机转速、轴承温度、发电机温度等数据异常或告警可以为发电机提供故障预警。

在风电机组孪生数据环境下,结合关键零部件性能退化、疲劳、失效等机理模型,利用CNN-LSTM混合神经网络对风电机组关键零部件故障进行预警,为风电机组定期或预测性维护提供依据,基于孪生数据与深度学习的风电机组故障预警流程如图4所示。该过程主要包含孪生数据与机理模型、风电机组运行参数告警和关键零件故障预警等部分。

图4 基于孪生数据与深度学习的风电机组故障预警流程Fig.4 Fault warning process of wind turbine based on twin data and deep learning

4.1 风电机组运行参数告警

基于风电机组运行参数与环境参数的孪生数据,提取关键特征变量;分析关键特征变量与故障异常之间的关联性,设置自适应的故障预警阈值;对所采集的数据进行数据异常告警并为故障预警提供数据支持。

4.2 关键零件故障预警

利用关键零部件故障的大量历史信息,结合风电机关键零件性能退化机理模型,挖掘风电机组关键零部件性能退化相关的关键因素,如风场信息、发电时长、振动信号等;构建CNN-LSTM混合神经网络,以提取的多维时序关键特征变量作为CNN-LSTM网络输入,故障类型作为CNN-LSTM网络输出;利用风电机组故障历史数据集训练、学习CNN-LSTM神经网络,从而实现风电机组关键零部件故障预警。依据故障预警,综合考虑时间、空间、人员等多因素,以风电机组最短停工为前提,优化调度制定合理的预测性维护计划。文中以风电机前轴承故障预警为对象,建立基于CNN-LSTM风电机前轴承温度预测模型,通过对风电机前轴承温度进行预测,进而实现其故障预警。

4.2.1 基于CNN的数据特征提取

风电机前轴承故障原始数据维度高,且存在冗余和低关联特征维。卷积神经网络(convolutional neural networks,CNN)能够通过卷积池化提高对数据的特征提取能力[22]。

利用卷积核的卷积运算可以获取多个卷积特征图,有效提取出原始输入数据的关键特征,卷积运算表示为:

(3)

式中:Kl(j′)为第l层第i个卷积核中的第j′个权值;xl(j+j′)为第l层第j个被卷积的局部区域中第j′个权值感知位置;c为卷积核的尺寸大小。

对卷积获取的局部特征进行降采样,不受反向传播修改。通过池化层的特征压缩,可以对特征矩阵进行降维,能够很大程度上减少模型训练的参数从而获得主要特征。利用最大池化操作是将池化层中感知区域的最大值作为该池化层输出,可表示为:

pl(i,t)=max(j-1)c+1≤t≤jw{al(i,t)}

(4)

式中:al(i,t)表示为第l层中第i个特征图的第t个激活值;w为输入宽度。

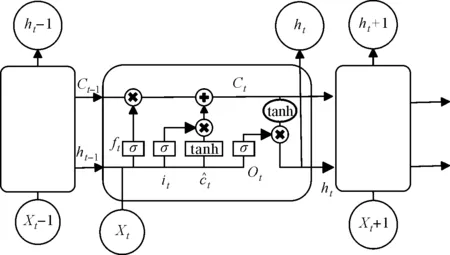

4.2.2 基于LSTM的故障预警

LSTM(long and short term memory)网络具备善于处理故障数据时间序列的优势,与传统的循环神经网络相比,LSTM结构中包含遗忘门、输入门和输出门,分别对上一层的端元状态信息、当前输入信息和本层的单元状态信息进行筛选。通过3个“门”保留重要信息,实现“记忆”的长期记忆[23]。LSTM内部结构如图5所示,LSTM可以有效处理CNN提取的特征向量,可实现风电机前轴承故障预警。

图5 LSTM内部结构示意图Fig.5 Schematic diagram of LSTM internal structure

其中遗忘门ft,输入门it,输出门ot,分别为:

ft=σ(Wf·[st-1,xt]+bf)

(5)

it=σ(Wi·[st-1,xt]+bi)

(6)

ot=σ(Wo·[st-1,xt]+bo)

(7)

(8)

当前时刻记忆状态值ct为:

(9)

LSTM输出ht为:

ht=ot·tanhct

(10)

LSTM模型输入为CNN所提取的特征参数,输出为当前时刻前轴承温度,而通过CNN可以提取综合前一时刻与当前时刻运行数据的特征参数。

通过CNN-LSTM可以对风电机前轴承温度进行实时预测,提高前轴承故障预警精度,有效减少故障误报、漏报问题。

5 系统实现与验证

5.1 原型系统

为验证所提方法,以Visual Studio为集成开发环境,结合PostgreSQL、HBase、Neo4J关系/非关系数据库管理系统,设计开发基于Web的应用程序。该系统主要由基础信息管理、可视化监控、故障预警诊断模块、维护计划模块组成。其中,基础信息管理主要是对风电机组、边缘网关、边缘控制器等信息的管理;可视化监控主要以三维模型方式对风电机组整机及零部件运行状态参数、环境信息、边缘网关等监测;故障预警诊断模块主要是孪生数据实时驱动风电机组故障预警模型实现故障预警;维护计划主要是根据风电机组故障预警、诊断信息,在有限资源与成本约束下制定合理的维护计划,实现故障维修跟踪等功能。系统的主界面如图6所示。

图6 系统的主要界面Fig. 6 Main interface of prototype system

5.2 三维可视化监控

利用WebGL技术,以三维模型实现风电机组的可视化监控,主要包括风电机组运行参数、电网信息、振动信息、转速信息、温度信息、环境参数等实时监测,同时通过设置风电机组参数、网关参数来控制终端设备。

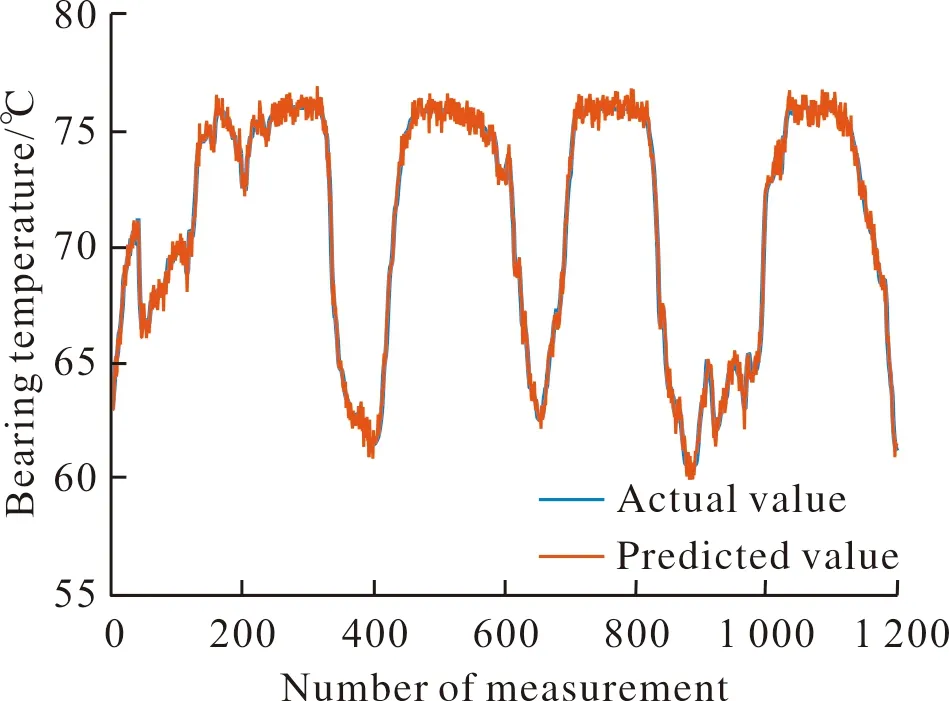

5.3 风电机前轴承故障预警

利用CNN-STLM风电机前轴承故障预警模型,对某电机前轴承原始数据进行训练、预测。其中,CNN模型包含卷积层(2卷积尺寸大小分为6×3,16×3)、池化层(1池化,尺寸大小为2×1)和全连接层(神经元数量为80)。LSTM模型包含输入层、双隐含层和输出层,令输入层神经元数为15,输出层神经元数为1,输出结果为风电机前轴承温度值。

预测结果与真实值之间趋势如图7所示,模型预测结果与真实值的趋势一致且数值比较吻合,所对应的残差相对稳定。结合温度阈值,从而可以实现风电机前轴承温度告警、故障预警。

图7 模型预测值与实际值对比Fig.7 Comparison of model predicted value with actual value

6 结论

为促进风电机组健康监测的全面化、精准化与智能化,设计了基于数字孪生的风电机组三维可视化实时监控与故障预警系统。构建了风电机组健康监测的数字孪生四层框架,详细描述了风电机组数字孪生的关键技术与方法;给出了基于云边协同技术的风电机组海量数据采集与治理方法;在此基础上,实现了风电机组的三维可视化监控,并设计了孪生数据驱动的风电机组关键零部件故障诊断与预警模型。并以三维可视化方式对风电机组运行状态实时监控,实现风电机组的运行异常及故障的预警与诊断,有效提高了风电机组运维效率,降低了风电企业的运维成本。与传统SCADA方法相比,该方法能够更加直观、高效、智能地实现风电机组健康管理。后续工作将围绕风电机组关键零部件剩余寿命预测、运行调度优化、发电预测量等方面做进一步的完善。