固体火箭发动机斜切喷管两相流场特性数值模拟研究

2023-05-12温雄飞马新建

温雄飞,赵 瑜,马新建,赵 志,孟 浩

(上海航天动力技术研究所,上海 201109)

0 引言

为改善固体火箭发动机工作性能,提高固体推进剂能量特性,通常在固体推进剂中加入金属铝粉[1],从而使推进剂燃烧产物中含有气相与凝相颗粒两种成分[2],在发动机燃烧室及喷管内形成典型的两相流动。凝相颗粒的存在会对发动机喷管内流场特性产生较大影响[3],同时凝相颗粒流会冲击喷管壁面,加速烧蚀而改变喷管型面和喉部面积[4],因此研究固体发动机喷管中的两相流动情况,能够为喷管设计与热防护提供指导。国外Hwang等[5]应用拉格朗日方法与麦科马克二步二阶差分格式相结合的办法来求解喷管中两相流动问题;Thakre等[6]应用欧拉-拉格朗日方法结合多组分模型研究了HTPB复合推进剂的燃烧产物在石墨喷管中的流动与烧蚀问题;Greenfield[7]等针对超声速微喷管两相流问题,研究了两相流对推力和喷管效率的影响。国内淡林鹏等[8]应用颗粒轨道模型研究了长尾喷管中颗粒与壁面在不同碰撞情况下的粒子运动轨迹。于勇等[9]应用颗粒轨道模型求解颗粒相,结合高精度空间离散格式,对喷管中不同尺寸颗粒运动规律及颗粒相对流场的影响进行了研究;杨育文等[10]对高含铝固体推进剂低压下固体火箭发动机喷管尾流场进行了数值模拟和实验研究;童悦等[11]对摆动喷管进行了三维两相数值模拟研究,重点分析了摆角对粒子浓度分布与喷管推力系数的影响。斜切喷管主要应用于推力矢量控制及导弹级间分离[12],非常规的几何外形导致其流场特性要比一般直喷管更加复杂。国内学者近年来逐步开展了对斜切喷管的研究工作:刘君等[13]应用PHOENICS软件,对有无斜切的双喷管固体火箭发动机内流场进行了二维数值模拟研究;徐玮等[14]应用有限体积法对某非轴对称斜切喷管三维流场特性进行了数值模拟研究,并分析了斜切角度对发动机推力的影响;金贺龙等[15-16]采用非定常可压缩N-S方程与Realizablek-ε湍流模型相结合的方法,对不同角度斜切喷管的流场特性与推力特性进行了数值模拟研究。

综上,国内外诸多学者对于固体火箭发动机喷管内两相流动的研究主要集中于常规直喷管,而针对斜切喷管两相流场特性的研究工作相对较少[17]。文中基于固体火箭发动机斜切喷管,运用Realizablek-ε湍流模型和颗粒轨道模型,采用单元内颗粒源法进行两相耦合计算方法,开展了斜切喷管内三维两相流动数值模拟计算,分析了两相流场特性及对推力的影响。

1 计算模型与数值方法

1.1 物理模型

文中研究的斜切喷管结构如图1所示,其主要由基本部分和斜切部分组成,基本结构参数有:基本部分扩张半角α,斜切部分扩张半角β,斜切角δ,喷管入口处直径L1,喉部直径L2,喷管扩张段轴线长度L3,喷管出口截面在中心轴线方向的投影距离L4。由于斜切喷管的非对称结构,其推力由两部分组成:一部分为沿喷管轴线方向的轴向力Fx,另一部分为垂直于喷管轴线方向的侧向力Fy,其合力与喷管轴线的夹角为推力偏转角φ。选取喷管喉部直径d=0.06 m作为特征长度,该斜切喷管结构参数见表1。

表1 喷管结构参数表Table 1 Nozzle structure parameters

1.2 基本假设

由于固体火箭发动机工作过程涉及复杂的物理和化学反应,为简化计算,又能够真实模拟斜切喷管内的两相燃气流动情况,引入如下假设条件:

1)忽略化学反应过程,推进剂燃烧生成的混合气体满足理想气体状态方程。

2)不考虑气相、颗粒相以及固体壁面之间的辐射换热现象。

3)不考虑两相流对喷管型面的烧蚀和颗粒沉积。

1.3 数学模型

1.3.1 控制方程

气相控制方程[18]可表示为:

(1)

式中:A=[ρ,ρu,ρv,ρw,e]T,B,C,D为守恒型通量,BV,CV,DV为粘性通量,Sp为固体颗粒对气相产生的源项。

颗粒轨道求解控制方程[18]为(单位质量下):

(2)

(3)

式中:vp表示颗粒速度;xp表示颗粒位置;u表示气相的平均速度;u′表示气相的瞬时湍流脉动速度;g为重力加速度。FD为颗粒的阻力函数:

(4)

式中:CD、ρp和dp分别表示曳力系数、颗粒密度和颗粒直径。Re表示相对雷诺数,其计算式为:

(5)

式中:ρ表示气相密度;μ表示动力粘度。

1.3.2 湍流模型

数值模拟选择Realizablek-ε湍流模型,k方程和ε方程[19]分别为:

(6)

(7)

式中:Gk是由层流速度梯度引起的湍动能k的产生项;Gb是由浮力引起的湍动能k的产生项;YM是由于在可压缩湍流中,过渡扩散而产生的波动;其他参数为相关特征常量和自定义源项。

1.3.3 发动机推力计算

固体火箭发动机推力为发动机内、外表面全部作用力的合力,其计算公式[3]为:

(8)

式中:Pin是作用于发动机内表面的压强;Pout是作用于发动机外表面的压强;dAs是表面微元面积。对于斜切喷管发动机,推力由式(8)对发动机内外表面的压强积分得出。

1.4 边界条件与计算方法

1)气相边界条件:选取铝粉含量18%的HTPB复合推进剂,采用质量流量入口条件,给定入口总温总压,流动方向垂直于入口边界,出口采用压力出口,壁面采用绝热无滑移边界条件。

2)颗粒相边界条件:在入口处,取每个网格边的中点作为颗粒的加入点。给定入口处颗粒的初始速度、温度和颗粒质量流量。经大量实验证实,固体火箭发动机中颗粒相尺寸分布一般服从对数正态分布或者Rosin-Rammler分布,文中取平均粒径为70 μm的Rosin-Rammler分布,颗粒与壁面碰撞后反弹,切向和法向恢复系数均为0.8,颗粒出口边界不加任何限制条件,达到出口即逃逸。

3)采用标准壁面函数法作为近壁处理方式;采用第一层网格y+值为35,增长率为1.2,共15层的边界层处理方式。

4)颗粒相与气相的耦合计算采用计算单元内颗粒源项算法(PSIC),即先计算气相压强、速度、温度等参数,再计算颗粒轨道以及颗粒各项参数信息,最终将颗粒相代入气相方程再次求解,将此过程循环迭代,直至收敛。计算过程采用二阶迎风格式,收敛精度为10-6。

5)边界条件数值:气相质量流率为8.685 kg/s;气相入口压强为11.68 MPa;气相入口温度为3 556.3 K;气相出口压强为101 325 Pa;气相出口温度为293 K;颗粒相质量流率为3.722 kg/s;颗粒相入口速度为0.1 m/s;颗粒温度为3 253 K。

采用上述Realizablek-ε湍流模型、颗粒轨道模型与单元内颗粒源法对固体火箭发动机内两相流场特性开展研究的方法已被很多学者应用并取得了良好效果[20-21]。

2 计算结果与分析

2.1 斜切喷管流场特性分析

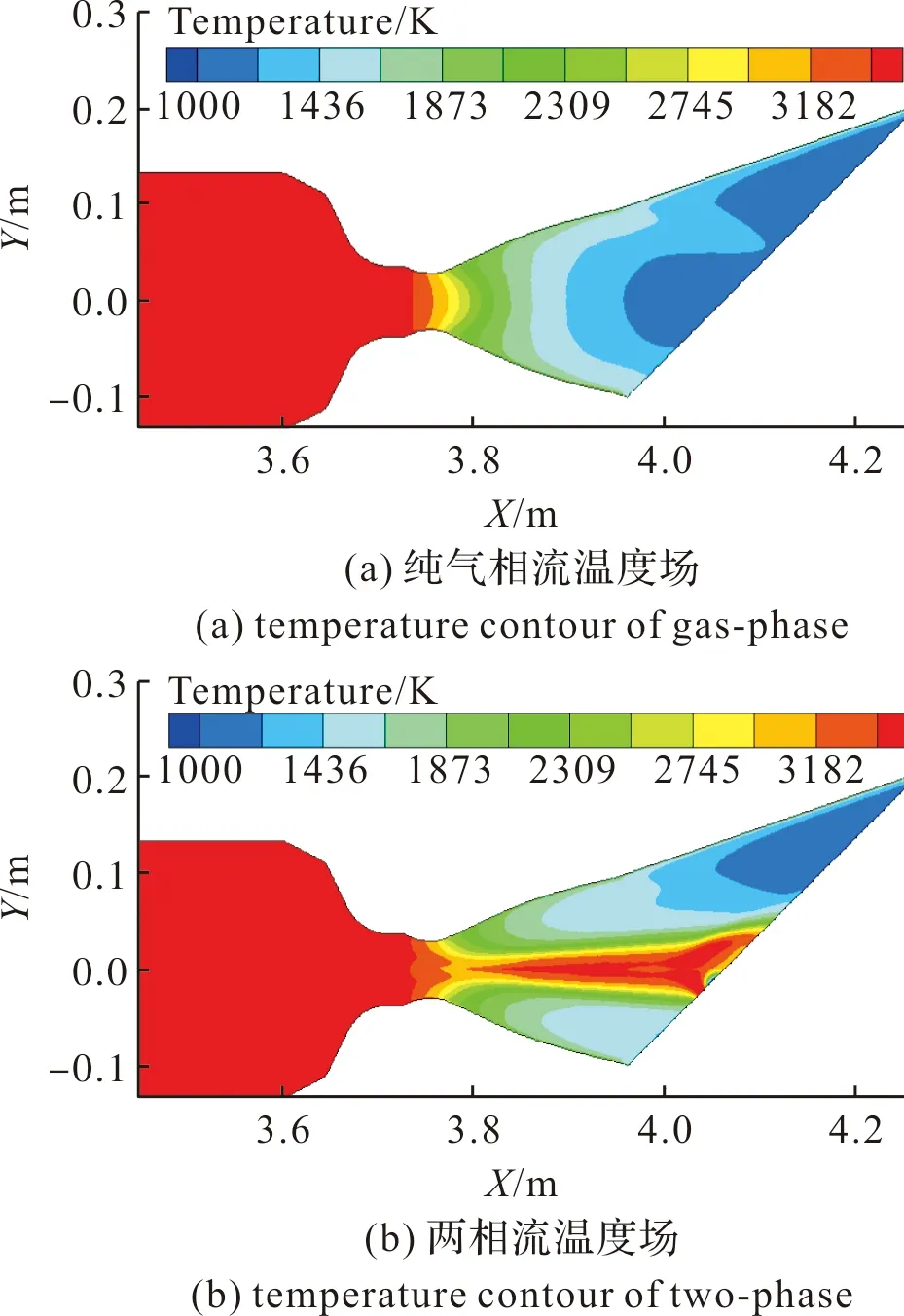

首先选取颗粒相平均粒径dp为70 μm的工况进行计算,得到如图2~图4所示喷管对称截面的气相及两相流场的特征参数分布,其中X、Y为模型位置坐标,单位为m。分析图2~图4可知,颗粒相的存在会对斜切喷管的温度场和速度场产生重要影响,但对压力场影响较小,压力场分布基本不变。

图2 斜切喷管温度场分布云图Fig.2 Temperature field distribution contour of angle-cut nozzle

图3 斜切喷管压力场分布云图Fig.3 Pressure field distribution contour of angle-cut nozzle

图4 斜切喷管速度场分布云图Fig.4 Velocity field distribution contour of angle-cut nozzle

对比两相流场与纯气相流场情况下,斜切喷管中心轴线处与壁面附近的流场分布,通过图5、图6可以发现,颗粒相对喷管壁面附近的流场结构影响较小,两相流场速度略小于纯气相流场速度,而温度基本相同,但颗粒相对喷管轴线附近区域的流场结构影响较大。

图5 斜切喷管距壁面0.02 m附近流场特征参数对比Fig.5 Comparison of flow field characteristic parameter curves along 0.02 m away from the angle-cut nozzle wall

图6 斜切喷管轴线附近流场特征参数对比Fig.6 Comparison of flow field characteristic parameter curves along the angle-cut nozzle axis

通过图7颗粒浓度分布可知颗粒相在轴线附近分布浓度较大,则喷管轴线附近区域受到颗粒阻力作用,燃气流动速度明显随颗粒浓度增大而减小,存在一个低速区;同时由于颗粒相对气相作用的热增量,导致喷管轴线附近也存在一个高温区,且此流场低速区和高温区都起始于喷管喉部并沿喷管出口方向逐渐扩大。

图7 dp=70 μm粒径下颗粒浓度分布云图Fig.7 Particle concentration contour for 70 μm particle diameter

结合流场颗粒浓度分布,分析该现象原因为:喷管轴线附近颗粒浓度较大,颗粒随气体一起流入喷管过程中,颗粒相速度滞后于气相,阻碍燃气流动,从而降低燃气流速。此外,由于颗粒温度高于气体温度,对气相有部分热量传递,且颗粒之间互相碰撞会将部分动能转化为热能,这两部分热增量导致该区域流场温度升高。

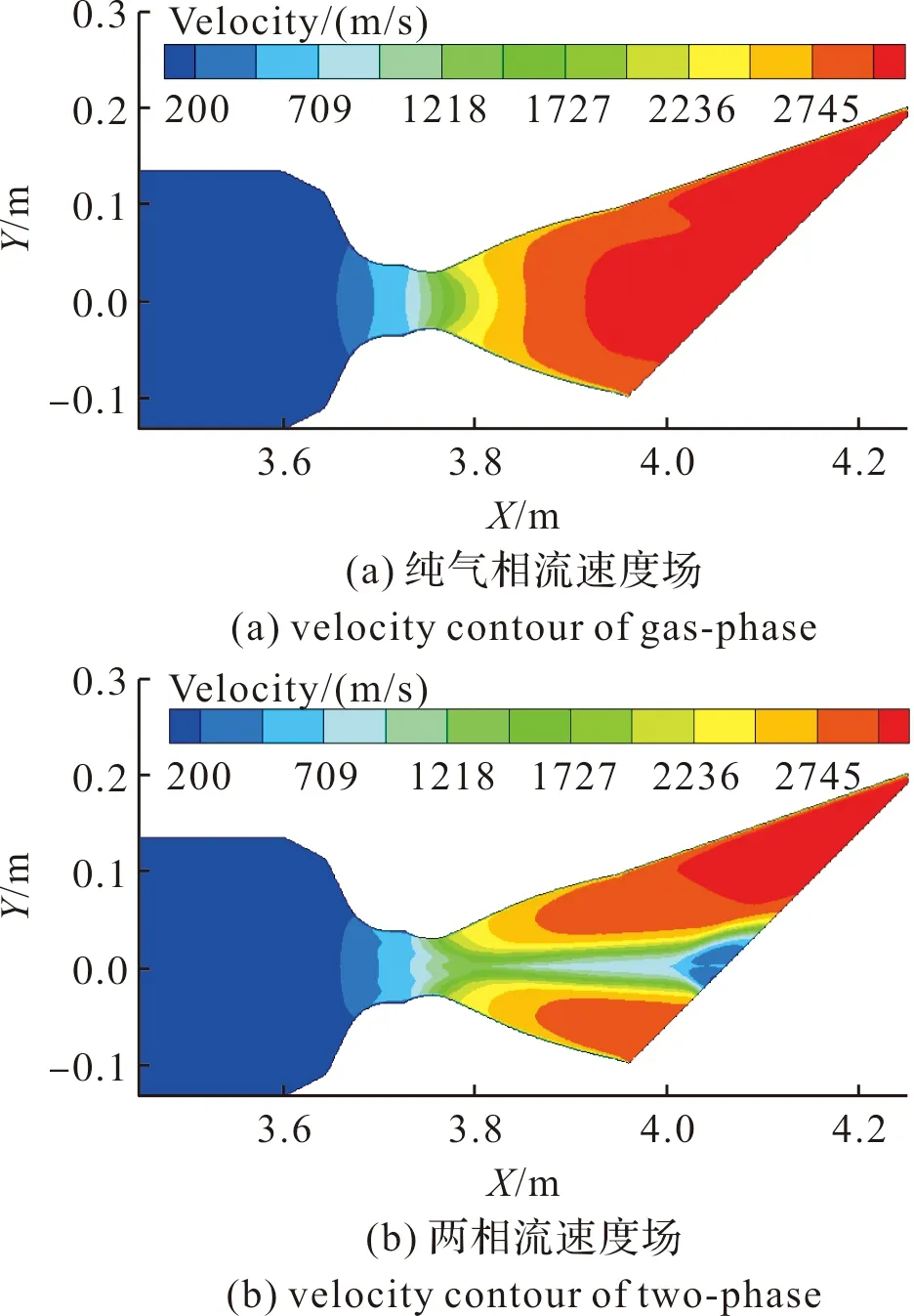

2.2 颗粒直径对斜切喷管两相流场特性的影响

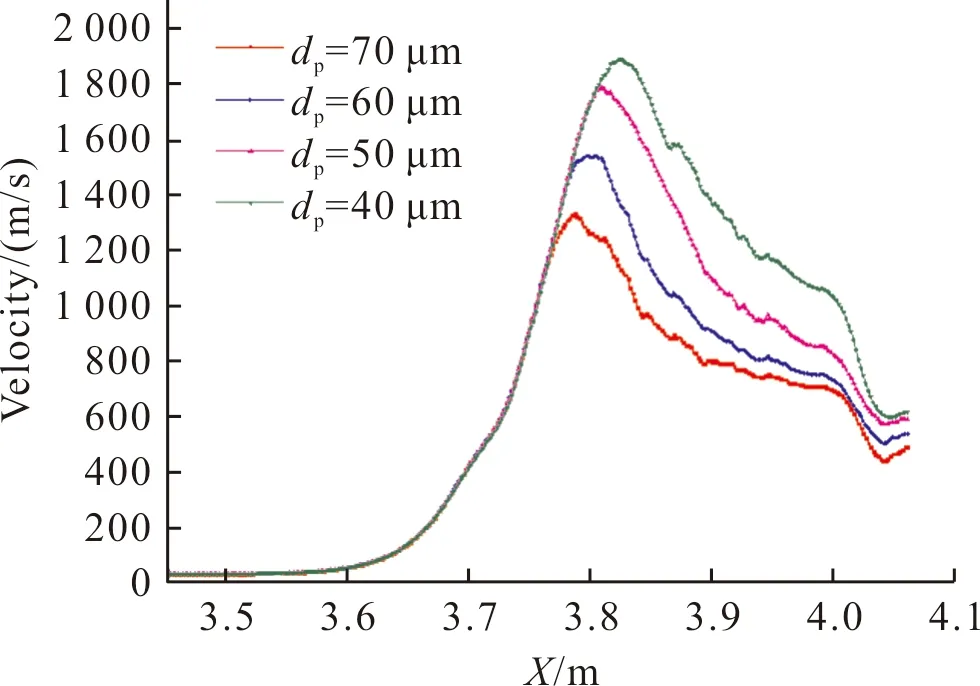

图8为颗粒相最大粒径为120 μm,最小粒径为10 μm,平均粒径分别为70 μm,60 μm,50 μm,40 μm的Rosin-Rammler分布时,流场内颗粒运动轨迹及粒径分布。

图8 颗粒轨迹及粒径分布对比Fig.8 Comparison of particle tracks and distribution for different particle diameters

由图可知在喷管基本部分扩张段及斜切部分壁面附近存在一个无颗粒区,且随着平均粒径的增大,斜切部分无颗粒区域范围变大。分析图9可知,颗粒运动速度在经过喉部以后随粒径增大而减小。主要原因是颗粒直径越小,其惯性越小,经过喉部后气流对颗粒加速效果越显著,体现出小颗粒较好的随流性,在斜切部分的运动轨迹分布更加分散,无颗粒区范围较小;当颗粒直径变大时,惯性增大导致颗粒运动受到气流扰动变小,运动轨迹更集中于轴线附近且比较平直,从而使无颗粒区域的范围变大。

图9 不同粒径下喷管轴线颗粒速度分布对比Fig.9 Comparison of particle velocity along the angle-cut nozzle axis for different particle diameters

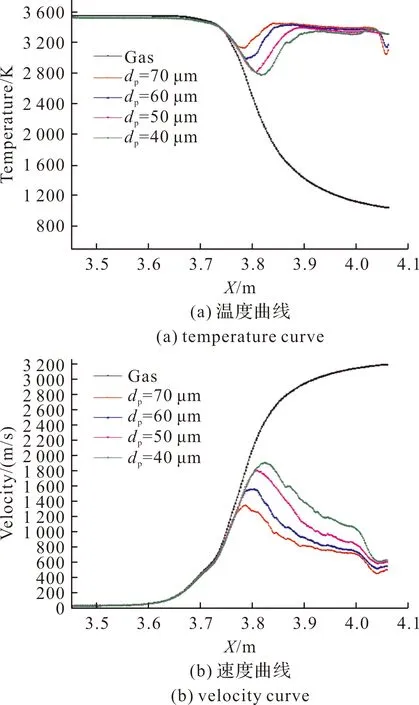

图10给出纯气相以及不同粒径时,沿出口方向斜切喷管轴线处气相温度及速度分布的对比曲线。

图10 不同粒径下喷管轴线附近流场特征参数对比Fig.10 Comparison of flow field characteristic parameter curves along the angle-cut nozzle axis for different particle diameters

分析曲线图可知,颗粒相的存在导致喷管中气相温度明显升高,喷管轴线处气相温度先减小后增大,即在斜切喷管基本部分扩张段起始处存在一个低温区,粒径越大温度变化越小,而在斜切部分增大到与收敛段相同的温度。颗粒相的存在使喷管轴线处两相流场的气相速度小于纯气相流场速度,且喷管轴线处气相速度先增大后减小,存在一个高速区,粒径越大速度变化越小。

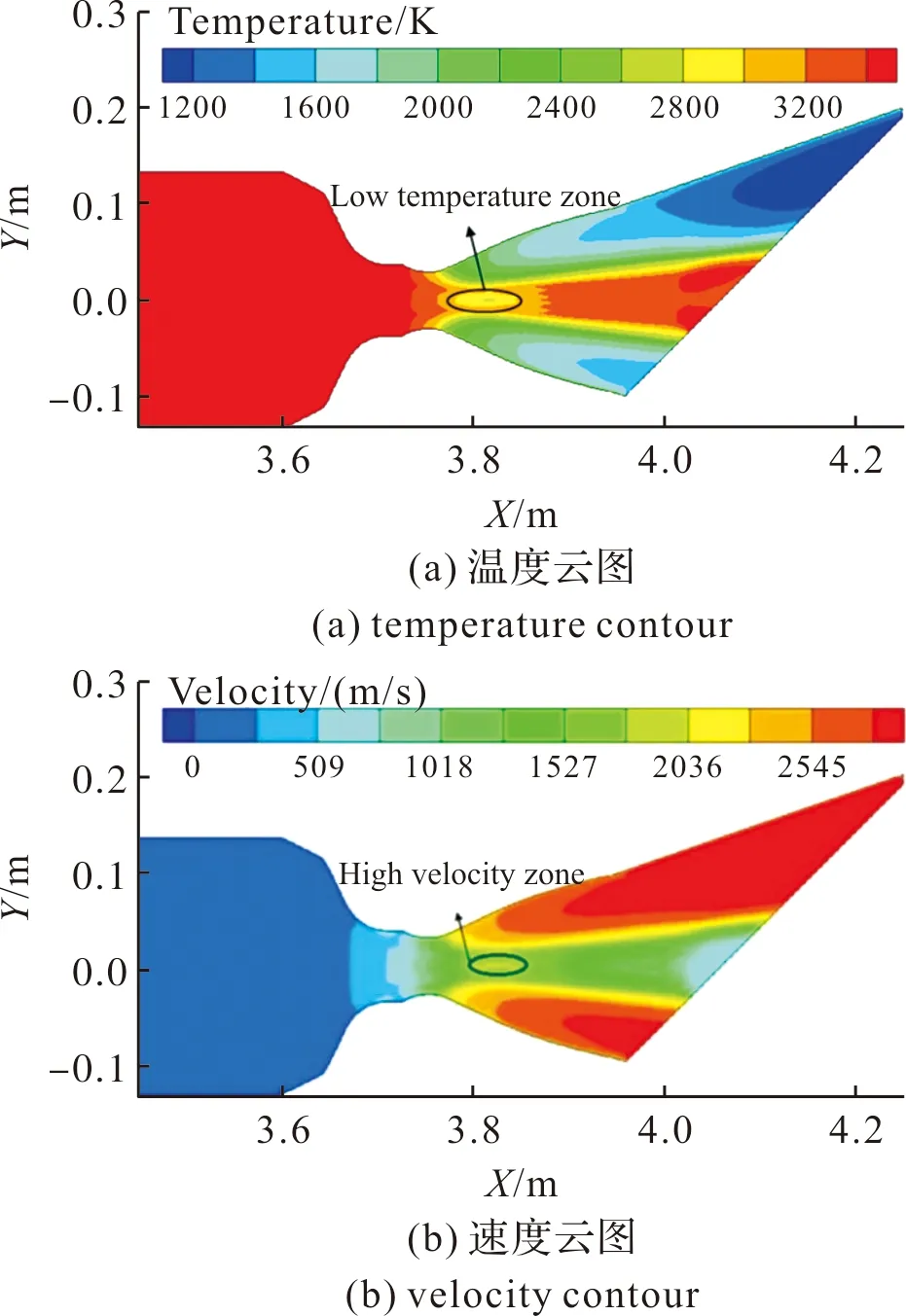

分析原因认为,粒径越大,惯性越大,对气相阻力作用越大,使气相速度增大较少,速度变化较小;并且粒径越大,其速度越小,滞留时间越长,从而与气相的作用时间越长,两相之间的动量与热量交换率增大,使气相温度降低较少,温度变化较小;同时由于颗粒相存在热惯性,将保持原来温度,当颗粒运动到喷管斜切部分时,速度减小,与周围燃气热量交换率增加,使气相温度升高。根据图7可知由于通过喷管上下壁面的两束浓度较大的颗粒流在斜切喷管基本部分扩张段起始区域附近交汇,导致在此区域颗粒相与气相相互作用增强,从而动量与热量相互转化率提升,形成如图11所示的低温区与高速区。

图11 dp=40 μm粒径下两相流场特征Fig.11 Characteristics of two-phase flow field for 40 μm particle diameter

2.3 两相流对斜切喷管推力特性的影响

定义Fx为喷管轴向推力;Fy为垂直于燃烧室轴线方向作用力,即喷管侧向推力;φ为推力偏转角;Pmax为流场最大压强;Pmin为流场最小压强。根据固体火箭发动机原理,发动机的推力等于发动机所有内、外表面作用力的合力,通过对发动机内外表面作用力进行积分计算可得推力F数值,计算结果如表2所示。

表2 不同粒径下斜切喷管推力Table 2 Trusts of the angle-cut nozzle for different particle diameters

在颗粒相质量分数为30%工况下,通过表2中推力数据可知,颗粒相的存在使得喷管推力增大约1%~2%,且随着颗粒直径增大,推力减小,推力偏转角减小。由图12可知,颗粒相的加入使燃气温度滞后,出口处燃气温度升高,出口压强增大,且随着粒径增大温度和压强提升幅度减小,计算所得的推力变化趋势与压强变化趋势相同。

图12 喷管出口中心轴线附近燃气参数分布对比Fig.12 Comparison of gas parameter curves along the angle-cut nozzle outlet axis for different particle diameters

3 结论

文中进行斜切喷管内三维两相流动数值模拟,主要分析喷管内两相流场特性以及粒径大小变化对流场与发动机推力的影响,得到以下结论:

1)颗粒相的存在会对发动机斜切喷管的流场结构产生较大的影响,尤其是对喷管轴线附近区域流场结构影响较大,但对斜切喷管边界处流场结构影响较小。喷管轴线附近存在一个燃气流动速度较低,温度较高的区域,且此区域起始于喷管喉部并沿喷管出口方向逐渐扩大范围。

2)斜切喷管两相流场中,斜切部分的壁面附近存在无颗粒区域。颗粒直径越大,运动越集中于轴线附近且轨迹比较平直,无颗粒区域越大。

3)颗粒相直径的变化会对发动机斜切喷管流场特征参数的分布产生影响,颗粒的加入使得沿喷管轴线方向气相速度降低,温度升高。随着颗粒直径增大,发动机喷管轴线处气相速度先增大后减小,燃气温度先减小后增大;且颗粒直径越大,温度和速度变化越小。

4)两相流状态下的喷管推力大于纯气相推力,且随着颗粒直径的增加,斜切喷管推力减小,推力偏转角减小。