基于粒子群优化算法的纯电动物流车动力系统参数匹配优化*

2023-05-12蒲磊郑伟光

蒲磊 郑伟光

(1.东风柳州汽车有限公司,柳州 545004;2.广西科技大学,柳州 545004)

1 前言

纯电动物流车主要用于城市物流行业,研究其动力系统参数匹配对提高其整车动力性和经济性、推动城市物流行业的发展具有重要意义[1]。

目前,制约纯电动汽车发展的主要问题是续驶里程较短和整车性能较低,合理匹配动力传动系统参数有助于纯电动汽车获得较好的动力性和经济性。孙景伦等[2]在对纯电动汽车动力系统进行参数匹配后,采用基于多目标优化的遗传算法对传动系统的传动比进行优化,提高了纯电动汽车的续驶里程。Hu 等[3]通过建立电动汽车驱动系统模型,根据驱动电机的特性进行了动力系统参数匹配与优化设计,仿真分析结果表明,优化后的整车能耗明显降低。盛继新等[4]为提高纯电动汽车的驱动电机效率,采用全局优化算法对动力传动系统参数以及两挡变速器传动比进行优化,优化后整车性能显著提升。由此可见,动力系统参数优化有助于整车性能和续驶里程改善。目前,动力系统参数优化算法主要包括遗传算法、全局优化算法等。粒子群优化(Particle Swarm Optimization,PSO)算法在优化过程中可以更好地体现整车能耗的变化情况,适用于纯电动物流车两挡传动比的优化。

本文以纯电动物流车为研究对象,根据整车基本参数对纯电动物流车进行动力系统参数匹配,基于AVL_CRUISE仿真软件平台建立整车模型,采用粒子群优化算法对传动系统传动比进行优化,并在新欧洲驾驶循环(New European Driving Cycle,NEDC)工况下进行整车仿真,并对仿真结果进行分析。

2 动力系统参数匹配

2.1 纯电动物流车整车参数及性能

本文以某纯电动物流车为研究对象,其主要参数及性能指标如表1所示。

表1 整车参数及性能指标

结合整车参数制定纯电动物流车的动力性指标和经济性指标,如表2所示。

表2 整车性能指标

2.2 驱动电机选型

选用永磁同步电机作为驱动电机,根据纯电动物流车的动力性指标及整车基本参数确定驱动电机参数。

驱动电机的峰值功率Pmax须大于汽车在最高车速时的需求功率Pu、最大爬坡度需求功率Pα,以及满足加速时间要求的功率Pa[5]:

式中,u为车速;g=9.8 m/s2为重力加速度;α为爬坡度,当α=25%时为最大爬坡度;du/dt为速度对时间的导数,即加速度。

将整车参数代入上述各式,可求得电机的峰值功率。

为使汽车稳定在最大车速,电机的额定功率Pe为:

式中,λ为过载系数,一般取为2~3,本文取λ=2.2。

驱动电机的最高转速nmax要满足汽车对最高车速的需求:

式中,r为车轮半径。

驱动电机的额定转速ne满足:

式中,β为电机的扩大功率区系数,本文取β=2。

驱动电机的额定转矩Te和最大转矩Tmax满足:

综上,本文选取的永磁同步电机参数如表3所示。

表3 永磁同步电机参数

2.3 电池组参数计算

动力电池是驱动电机的能量来源,其参数确定要与驱动电机的参数相匹配,同时需保证车辆续驶里程的要求[6]。本文选用三元锂离子电池,其动力电池的能量W为:

式中,W100为动力电池的额定容量;L为整车续驶里程;γSOC为动力电池放电深度,取γSOC=0.8。

根据理论计算和权衡,为纯电动物流车匹配的动力电池的额定电压为532 V,总容量为152 A·h。

3 CRUISE仿真建模分析

3.1 整车建模

本文根据上述整车参数及计算获得的驱动电机数据、驱动电池数据进行模型搭建。整车模型包括整车模块、驾驶室模块、变速器模块、主减速器模块、离合器模块、驱动电机模块、动力电池模块、车轮和制动器模块等。通过设置仿真工况计算任务,包括全负荷加速工况时间、爬坡工况任务的时间以及车速、NEDC 工况下的整车能耗、行驶所能达到的最高车速等来完成整车的性能仿真和分析。搭建的纯电动物流车整车模型如图1所示。

图1 整车模型

3.2 仿真结果分析

根据已知的整车性能参数及上述匹配的动力性指标设置仿真任务。设置最高车速仿真任务、全负荷加速性能仿真任务、爬坡性能仿真任务,分别验证车辆的最高车速、加速和爬坡性能,选择接近城市工况的NEDC 工况作为仿真循环工况计算整车能耗,如图2 所示,初步选定1 挡传动比为7.52,2 挡传动比为5.41,仿真结果如表4所示。

图2 NEDC循环工况

表4 仿真结果

由仿真结果可知,本文选用的驱动电机和动力电池可以满足整车的动力性指标要求,参数匹配的初步仿真结果可满足设计目标,证明了参数匹配的合理性。但考虑汽车实际运行工况,整车的经济性能和动力性能在极端情况下会受到影响。而两挡变速器传动比对纯电动物流车的动力性和经济性影响较为明显,合适的传动比可以促使驱动电机工作在高效区,提高汽车的工作效率,使整车性能得到提升,因此有必要对整车传动比进行优化。

4 基于粒子群优化算法的传动比优化

4.1 两挡传动比范围确定

传动系统两挡传动比的确定和优化要同时满足最高车速和最大爬坡度的设计要求,并充分考虑汽车动力性和经济性的要求[7]。车辆以1挡在无风、水平路面上行驶时,由汽车行驶平衡方程式可得:

式中,ig1为变速器1挡传动比。

1 挡传动比需保证车轮不打滑,根据车轮和路面的附着条件,有:

式中,G=60%为整车前轴轴荷比例;φ=0.7 为道路附着系数。

汽车的2挡传动比需根据车辆的最高车速和驱动电机的转速确定。纯电动物流车以最高车速在水平良好的路面上匀速行驶时,不考虑坡道阻力和加速阻力,由汽车行驶平衡方程式可得:

最小传动比还需根据驱动电机的最高转速和整车车速来确定:

将相关参数带入式(11)~式(14)计算可得:纯电动物流车两挡变速器的传动比范围为:6.925≤ig1≤8.494,4.282 2≤ig2≤5.474 2。

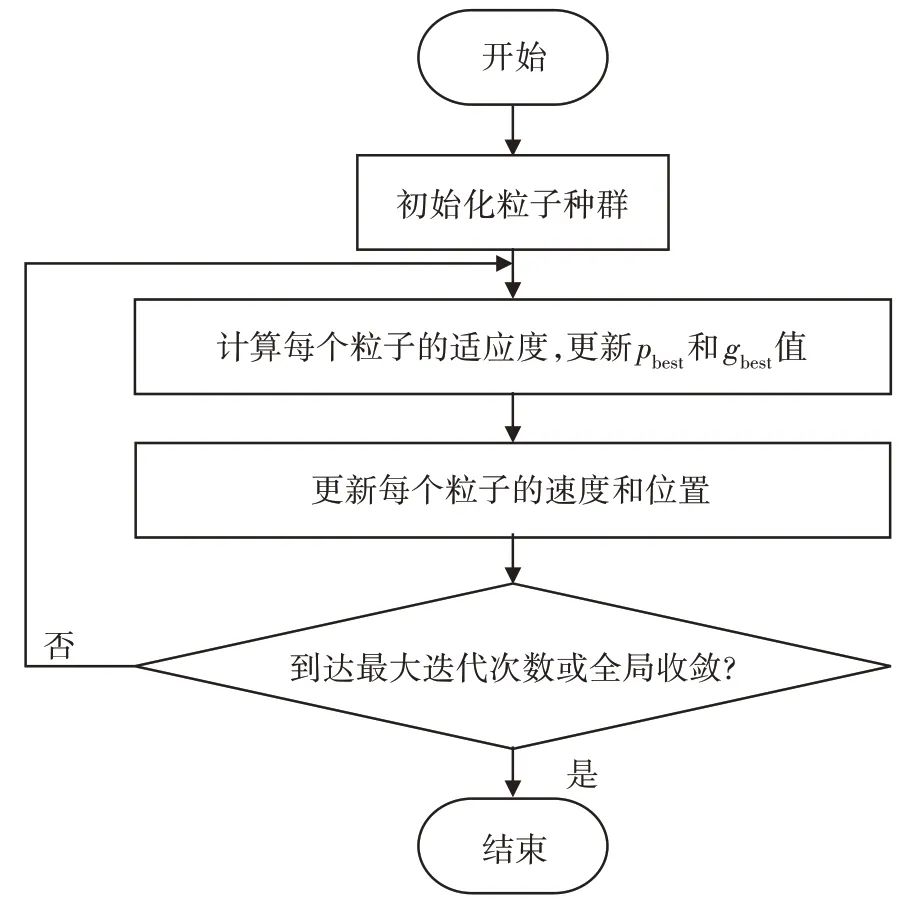

4.2 粒子群优化算法

粒子群优化算法是一种群体范围寻优算法[8],目前广泛应用于函数优化、神经网络训练、模糊系统控制等领域[9]。

PSO算法在寻找最优解过程中每个粒子都有确定适应度值[10],粒子i第k次迭代的速度为:

式中,ω为惯性权重因子,用于调节对解空间的搜索范围;为粒子第k次迭代更新的位置;c1、c2为学习因子,用于调节学习最大步长;r1、r2均为随机函数,取值范围为[0,1],用于增加搜索的随机性;pbest为粒子个体最优值,即某个粒子个体经历的所有位置中适应度最优的位置;gbest为群体极值,即所有粒子搜索到的适应度最优的位置。

粒子的位置更新公式为:

粒子群算法的流程如图3所示。

图3 粒子群优化算法流程

4.3 建立目标函数

本文选取两挡变速器的传动比(其中1 挡传动比为ig1,2 挡传动比为ig2)作为优化设计变量x:

本文选取纯电动物流车从0 km/h 起步连续加速到100 km/h 的加速时间t作为汽车动力性的优化目标函数:

其中驱动力Ft为:

式中,ua为当前车速;ue为在当前挡位下车辆所能达到的最大车速,1 挡下的车速为ue1=0.377ner/ig1,2 挡下的车速为ue2=0.377ner/ig2。

本文选取单个NEDC 工况下的整车能耗为经济性目标函数:

将动力性目标函数和经济性目标函数转化为单一目标函数:

式中,λ1为动力性加权因子;λ2为经济性加权因子。

约束条件的建立以不小于表2所给出的整车动力性指标为准。设计优化变量,建立目标函数和约束条件,将优化后的数据代入CRUISE 整车模型进行仿真分析。

4.4 优化结果分析

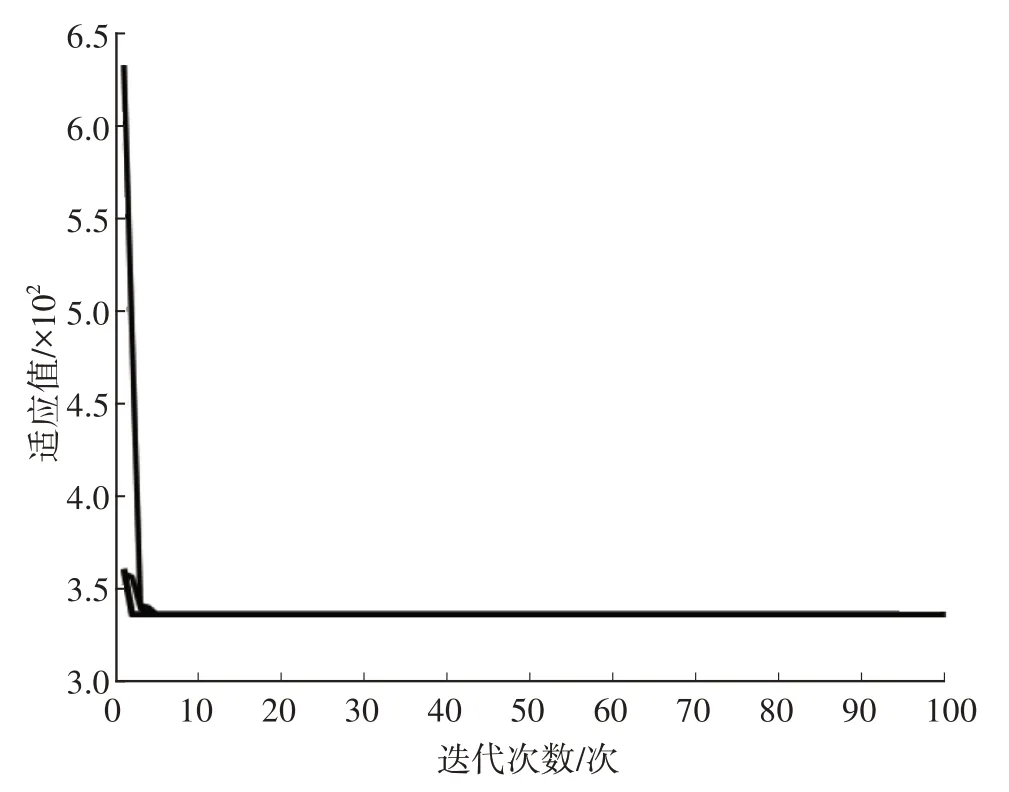

按照图3所示的流程建立优化模型并优化传动比,其迭代次数及适应度如图4 所示。当迭代次数为5 次时,目标函数取得最优值,所对应的1 挡、2 挡最优传动比分别为8.23、5.02。

图4 粒子群算法优化结果

将优化后的传动比输入整车仿真模型,仿真结果如图5、图6所示,两挡传动比优化前、后整车性能仿真结果如表5所示。由表5可知,0~100 km/h加速时间缩短了2.31 s,单个NEDC 工况下能耗降低了3.14%,实现了整车的动力性和经济性的提高。

图5 动力性能指标优化前、后对比

图6 经济性能指标优化前、后对比

表5 优化前、后仿真结果对比

5 结束语

本文以某纯电动物流车为研究对象,根据其整车参数和性能指标,计算了驱动电机、动力电池、传动系统参数,并在AVL_CRUISE 软件平台搭建整车模型,进行动力性能和经济性能的计算仿真,并采用粒子群优化算法对两挡变速器传动比进行优化。仿真结果表明:优化后纯电动物流车0~100 km/h 加速时间缩短了2.31 s,单个NEDC 工况下整车能耗降低了3.14%,整车动力性和经济性均有所提高。