基于柔性管线及疲劳寿命仿真的高压线束布线设计研究

2023-05-12王跃峰郭建设王延朋付金辉

王跃峰 郭建设 王延朋 付金辉

(中航光电科技股份有限公司,洛阳 471000)

1 前言

新能源汽车高压线束布线方案的制定需考虑多重因素,如高低压线分离、避免过小的弯曲半径、明确导线运动包络以避免干涉等[1]。此外,电机或电机控制器为运动部件供电时,导线两端固定点存在相对位移,因此需合理控制线束长度[2]。受导线柔性特点影响,在一定空间环境内存在布线困难的问题,其核心在于特定约束条件下的路径规划。当导线两端存在相对位移时,固定点间导线反复弯曲、扭转,存在疲劳损伤的隐患,因此在布线设计之初对导线疲劳损伤进行评估很有必要。

朱东伟等[3]利用柔性管线设计方法对车辆跨接线束布线开展仿真、试验研究,考虑导线柔性特点后,仿真结果与实际布线后的导线运动结果一致性达92%。郭建宝等[4]建立均质化导线模型,并利用有限元仿真及试验分析了高压线束在挤压变形、破损过程中力学性能的变化情况。李锐等[5]利用有限元仿真软件计算导线折弯过程中各部位的应力变化,结合循环弯曲试验初步验证了基于应力-载荷循环次数(Stress-Number of load cycles,S-N)曲线的疲劳理论在柔性金属导线疲劳损伤问题中的适应性。赵杨等[6]利用有限元仿真软件对比了双组份模型与均质化模型在导线挤压过程中的力学性能变化情况,结果表明,前者更适用于零部件级仿真,后者更适用于子系统及整车级仿真。

本文结合柔性管线理论模型和有限元分析方法对高压线束布线及疲劳寿命开展研究,建立高压线束均质化仿真模型,以提高设计效率和线束系统的可靠性、稳定性。

2 理论基础

2.1 科瑟罗弹性杆理论

科瑟罗弹性杆(Cosserat Rod)理论适用于分析细长柔性管线的弯曲、扭转、拉伸、剪切等变形工况[7]。该理论认为细长的柔性体在运动受力时,其集合形态由中心线的移动与截面沿中心线的转动体现,如图1 所示。即长度方向上受力后的变形量大于横截面上2 个垂直方向的尺寸,同时假设横截面始终是刚性平面,且忽略柔性管线内部结构,将管线视为等截面的圆柱体,在弯曲、扭转等变形过程中,应力与应变满足线性本构关系。

图1 柔性管线模型

用六维向量q构成欧几里得空间,其中三维表示位置,三维表示方向:

式中,L为管线长度;s为导线中心线长度的弧度;φ(s)为中心线方程;R(s)为方向方程,用正交向量d1、d2、d3表示;SE(3)表示运动描述方式为特殊欧式群。

因此,管线电缆的剪切/拉伸应变矢量Γ和曲率/扭转应变矢量Ω定义为:

式中,Γ(s)中含2个剪切应变和1个拉伸应变;Ω(s)中含有2 个曲率变化和1 个扭转应变;d3(s)为中心线的法向量;∂s为对s求偏导,即沿s方向的变化率。

利用超弹性体本构关系,得到力ƒ和力矩矢量m分别为:

式中,kGA1、kGA2为剪切刚度;kEA3为拉伸刚度;kEI1、kEI2为弯曲刚度;kGI3为扭转刚度;Γ0(s)、Ω0(s)为参考姿态(管线伸展状态)下的变形。

在准静态情况下,加入边界条件,力和力矩平衡方程可表示为:

式中,kρA为线密度;g为重力加速度。

由式(8)、式(9)即可得到管线电缆的受力和变形情况。

2.2 金属材料疲劳理论

影响疲劳寿命的因素可分为材料、载荷和结构3 个方面[8]。高压线束材料包括绝缘层、外护套等非金属材料,以及导体、编织屏蔽、铝箔屏蔽等金属材料。其中线芯材料,尤其是强度低、延伸率低的铝导线,疲劳风险较大、疲劳寿命较低。高压线束弯曲疲劳损伤的本质是在反复弯曲引起的交变应力作用下,局部产生疲劳破坏。

金属材料的疲劳寿命通常遵循如图2所示的S-N曲线,即应力σ作为循环载荷直接影响金属断裂时的疲劳寿命N,表现为应力变化的幅值越高,疲劳寿命越低。准确的疲劳寿命计算需获得导线材料或结构的S-N曲线,此后在计算不同使用场景下导线的疲劳寿命时,只需确认导线各部位应力变化的幅值即可。

图2 有色金属的应力寿命曲线

3 仿真模型建立

3.1 建立IPS动态仿真模型

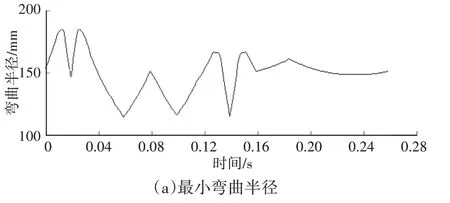

基于科瑟罗弹性杆理论的工业路径解决方案(Industrial Path Solution,IPS)软件在工业中的软管、电缆和复杂线束的设计优化中得到了广泛应用[9-10]。将导线弯曲、扭转、拉伸刚度等导线参数、移动端卡扣的运动范围等条件输入IPS软件,如图3所示,通过反复调整固定卡扣间线长度、移动端卡扣的初始位置,可得到导线在移动端卡扣带动下反复弯曲过程中各部位的最小弯曲半径、拉扯力等关键布线设计参数,如图4所示。根据设计指标可确定最优布线方案,将最终方案输出为三维模型,一方面可用于布线三维设计,另一方面可用于后续应力及寿命仿真计算。

图3 IPS导线布线优化方案示例

图4 导线弯曲过程中各参数变化

3.2 建立导线弯曲应力计算模型

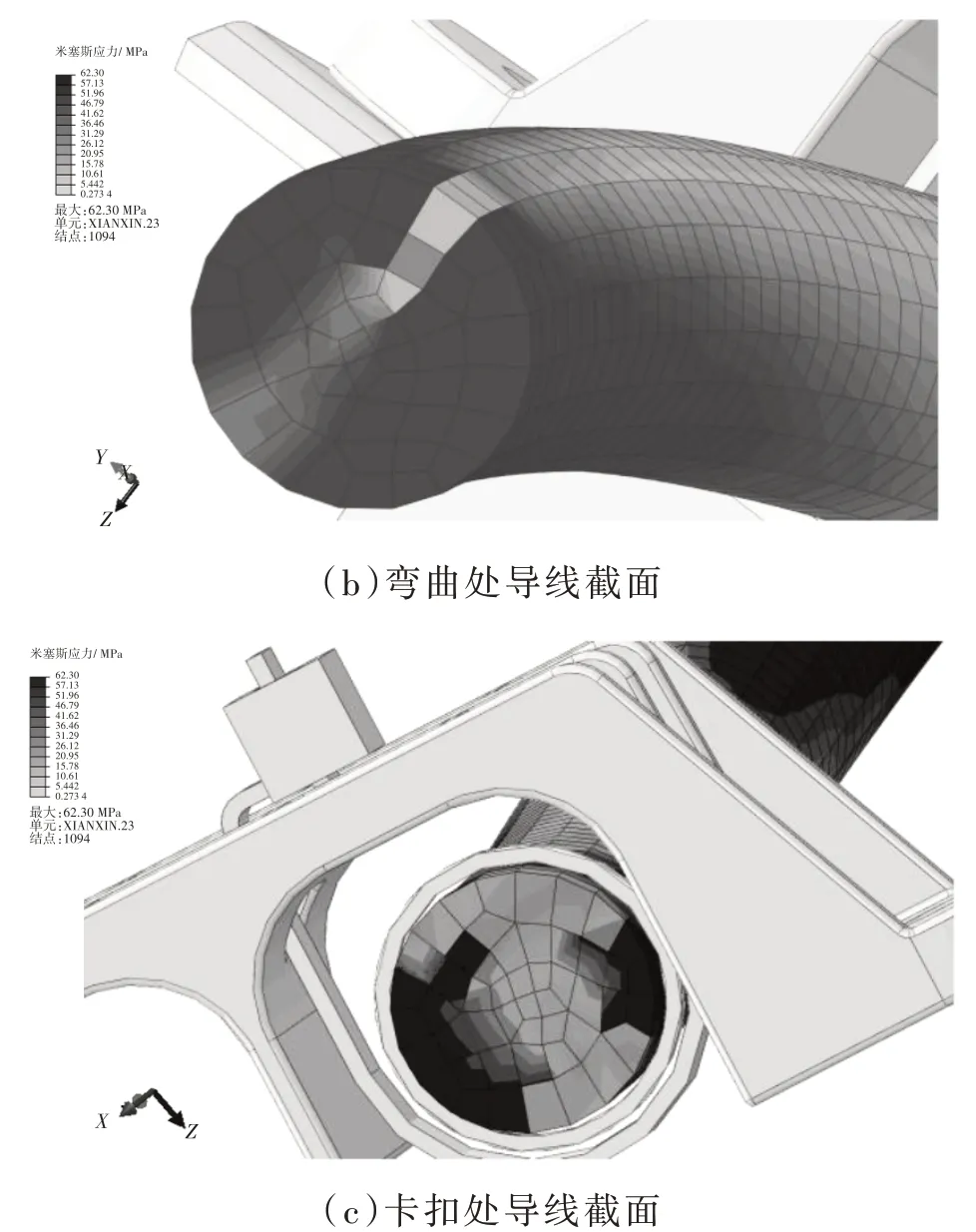

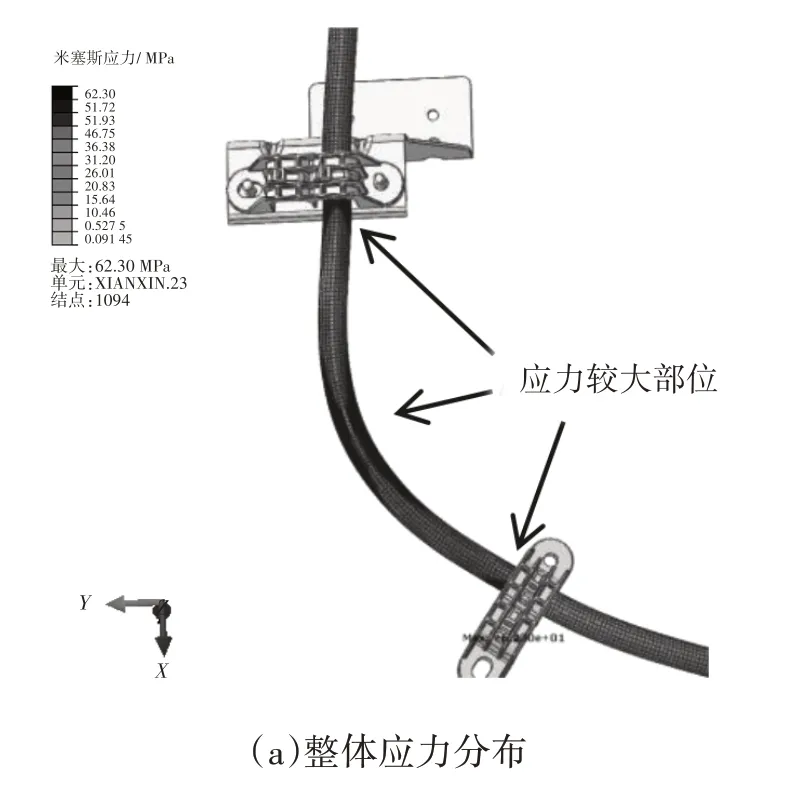

导线反复弯曲过程中应力计算由ABAQUS 仿真获得。图5 所示为导线弯曲过程中米塞斯(Mises)应力云图。由图5a 可以看出,导线弯曲过程中固定卡扣处和导线中间弯曲部位所受应力较大,当移动端卡扣运动至距静止端卡扣最远的极限位置时,导线所受应力最大,为62.3 MPa。

图5 极限位置导线应力分布

由图5b、图5c 可以看出,导线内部靠近中心线处应力小于外层远离导线中心线处应力,这是由于导线弯曲过程中,在弯曲平面上,导线在靠近弯曲圆心处受压、远离弯曲圆心处受拉,而在中心线处导线变形最小、应力水平最低[11]。根据应力疲劳理论,应力幅值是影响寿命的主要因素,因此,根据应力计算结果,导线外层应力最大,即应力作为循环载荷对应的载荷幅值最大,故应将导线远离中心线的外层作为疲劳风险关注的重点部位。

3.3 建立导线弯曲疲劳寿命计算模型

利用Fe-Safe 全寿命分析软件进行疲劳寿命仿真计算。将导线弯曲过程应力计算结果导入Fe-Safe软件,并指定材料的S-N曲线。本文移动端卡扣在空间3 个方向上均存在位移,导线弯曲和扭转同时存在,属于多轴疲劳问题,可选择名义应力法计算疲劳寿命。

寿命计算结果为各网格从循环载荷施加开始至发生疲劳断裂所经历的循环次数,导线疲劳寿命计算结果如图6 所示。由图6a 可以看出,最低寿命出现在移动端卡扣处,对数寿命为5.437,即对应导线循环弯曲105.437次,约273 527 次,此循环包括3 个方向,因此两固定点间导线反复弯曲的总寿命可视为约82万次。

图6 导线疲劳寿命计算结果示例

疲劳寿命计算结果为多次弯曲后,各网格疲劳寿命累计计算的结果,因此相对于应力计算结果,疲劳风险位置范围缩小,但整体仍表现为导线的弯曲部位和卡扣固定处疲劳寿命较低。从图6b、图6c可以看出,外层网格寿命较低,可认为远离导线中心线的外层更易发生疲劳断裂。

4 疲劳寿命试验验证

利用振动台开展导线高频小幅度弯曲试验。将导线一端固定卡扣与地面保持相对静止、另一端移动卡扣随振动台进行往复运动,通过调整工装位置,实现两卡扣在空间上形成任意方向的相对位移。

试验结果表明,导线疲劳断裂最早发生在线芯外层线丝上,与仿真结果中外层网格疲劳寿命较低一致。导线在卡扣处断裂最为严重,与仿真中卡扣处疲劳寿命较低一致,如图7所示。

图7 线丝断裂处示例

实际布线中需避免导线受到过大的拉力而产生变形,因此当导线两端固定点存在相对位移时,需增加两固定点间线长来避免拖拽。而固定点间线长过长,会占用空间、影响美观,并增加成本,因此应根据实际布线场景和布线经验,初步拟定导线长度范围。根据本文中导线布线场景,将固定点间导线长度初步确定在300~500 mm 范围内。导线疲劳寿命的仿真计算与试验检测数值对比如图8 所示。仿真结果与试验结果均表明,在一定范围内(300~500 mm),随固定卡扣间线长增加,导线疲劳寿命增加。

图8 寿命结果对比

仿真计算寿命与试验检测寿命之间存在差异的主要原因为仿真中将导线均质化处理为等效模型,即将导线线芯、屏蔽、绝缘等导线结构视为整体圆柱模型,其尺寸规格、宏观力学性能、动力学性能等参数与实际导线一致,但忽略了实际导线弯曲过程中,各线丝之间相互窜动诱发的磨损。由于疲劳裂纹扩展与磨损存在竞争关系,当导线线丝表面产生疲劳裂纹时,适当磨损会去除早期萌生的微裂纹,因此仿真寿命较实际寿命偏低。当导线长度增加至500 mm 时,导线运动过程中,各部位所受应力较低,此时导线内部线丝相互窜动引起的磨损损伤加剧,因此试验检测寿命较仿真计算寿命低。仿真结果与试验结果误差在8.5%~14.1%范围内,整体上仿真与试验有较高的一致性。

5 结束语

本文结合柔性管线建立和有限元分析方法对高压线束布线及疲劳寿命开展研究,当高压线束两固定卡扣存在相对位移时,导线反复弯曲部位应力循环变化诱发疲劳损伤,随循环次数增加、疲劳损伤累积,最终导致金属线芯产生疲劳断裂。仿真计算与试验结果表明,线芯外层疲劳寿命最低,最先产生断裂,在一定范围内适当提高固定卡扣间线长可提高导线疲劳寿命。