某车型侧面碰撞B柱结构优化仿真研究

2023-05-10陈昊伍思旺朱钰段大禄贾丽刚凡沙沙莫默

陈昊,伍思旺,朱钰,段大禄,贾丽刚,凡沙沙,莫默

上汽通用五菱汽车股份有限公司技术中心,广西柳州 545005

0 引言

在2001-2015 年交通事故统计的11211宗轿车碰撞事故里,发生侧面碰撞的概率是27%。对美国交通事故中受重伤的24000名人员进行调查发现,有67%的受重伤人员是因为汽车间发生了侧面碰撞[1]。车身的侧面结构是比较薄弱的部位,且不像车身前端有比较多的吸能装置,一旦发生侧面碰撞,很容易造成乘员受重伤[2]。B柱加强板作为汽车侧面碰撞的主要受力吸能部件,其性能设计在汽车侧面耐撞性研究中至关重要[3]。

如果B柱强度过大,不能吸收足够的能量,碰撞速度过大,车内乘员的安全性就会大幅度降低;如果B柱强度过低,整车变形就会增大,压缩车内乘员安全空间,对乘员安全性也不利。张维刚等[4]引入假人的侧碰仿真试验研究,也证明了合理的B柱变形模式能够有效减小假人的伤害值。

本文对某车型进行整车建模,运用热成型材料,对一体式、分体式和变厚度式3种B柱加强板设计进行50 km/h侧面碰撞的仿真和结果分析,最终发现变厚度式(variable-thickness rolled blanks,VRB)B柱加强板安全性最高。

1 有限元模型简述

试验车网格数量约为225万个(只对车体结构进行评估,不带假人),整车质量为1172 kg,运用HyperWorks软件进行建模,并将LS-DYNA作为仿真分析工具分析有限元边界条件基于2020-2024 Latin-NCAP 50MDB 的测试内容。

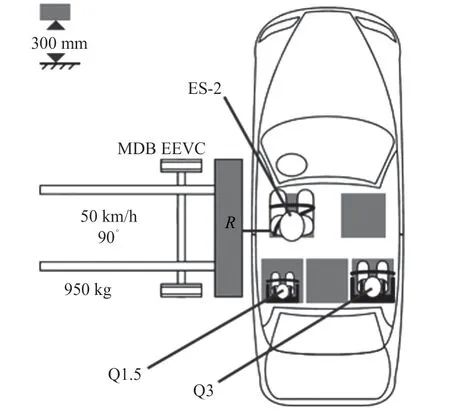

仿真的边界条件设置如下:移动变形避障的纵向中垂面对齐车辆上通过碰撞侧前排座椅的R点,初始速度设置为50 km/h。Latin-NCAP 50MDB 碰撞示意如图1所示。

图1 Latin-NCAP 50MDB碰撞示意

2 不同B柱设计的仿真分析

B柱加强板是侧面碰撞中B柱最为重要的零件,其变形和吸能可直接影响汽车侧面碰撞的安全性。

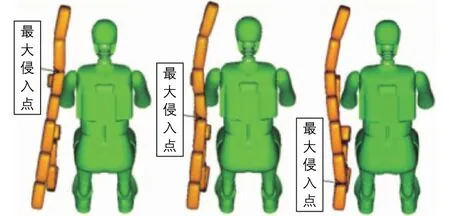

B柱的折弯变形位置对乘员伤害影响巨大。B柱上方折弯严重会增加乘员头部损伤;B柱中间折弯严重,对乘员胸部和腹部不利;只有B柱加强板在最下端折弯变形最好,在吸能的同时可以尽可能减少乘员受到的损伤[5],如图2所示。

图2 B柱加强板折弯位置

B柱加强板的设计可以直接影响B柱折弯变形的位置。以某车型为例,初始阶段B柱加强板设计为一体式。

2.1 一体式B柱加强板

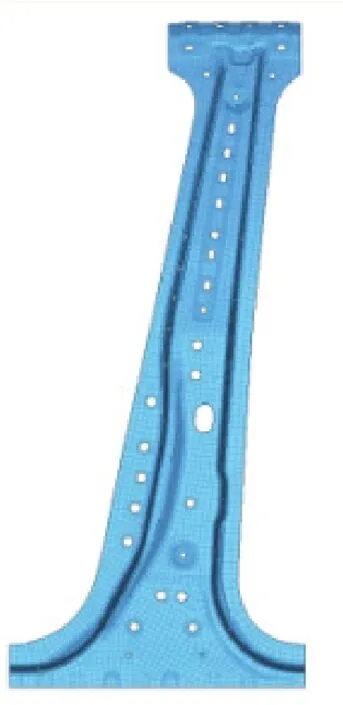

一体式B柱加强板指的是B柱加强板只有一块整体结构且每个地方厚度一致,这也是目前最为普遍的B柱加强板设计,如图3所示。

图3 一体式B柱加强板

从安全性的角度考虑,发生侧面碰撞时移动变形避障会直接挤压B柱中间位置,如果B柱上中下强度一样,中间就会出现严重的折弯变形,乘员损伤会增加。以某车型为例,采用2.2 mm热成型一体式B柱加强板,经过侧面碰撞后B柱加强板变形,如图4所示。

图4 一体式B柱加强板变形

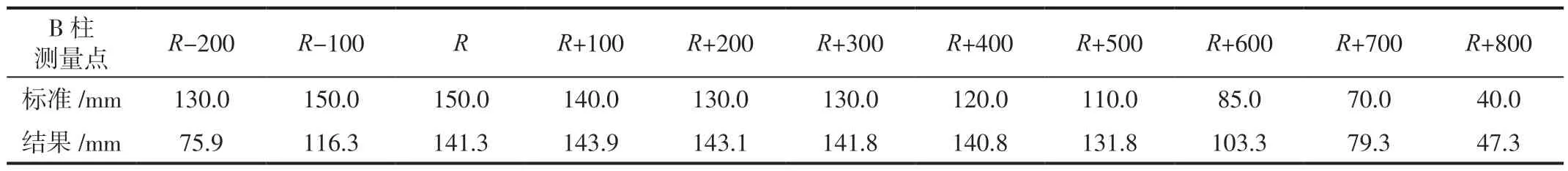

一体式B柱加强板Y向侵入量见表1。

表1 一体式B柱加强板Y向侵入量

可以发现,2.2 mm热成型一体式B柱加强板不能满足需求,必须将中间的折弯位置改善到下方,对B柱下端进行弱化,将一体式B柱加强板变更为上下强度不一致的分体式设计。

2.2 分体式B柱加强板

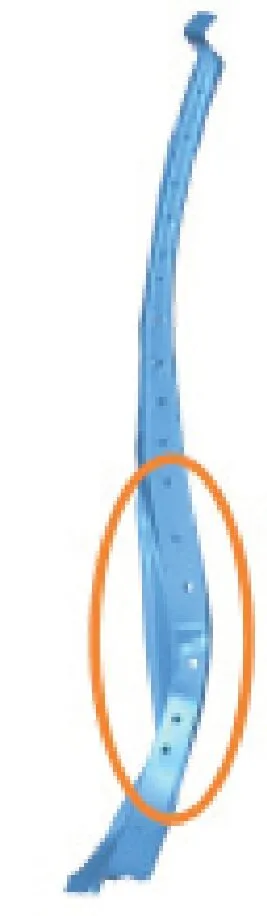

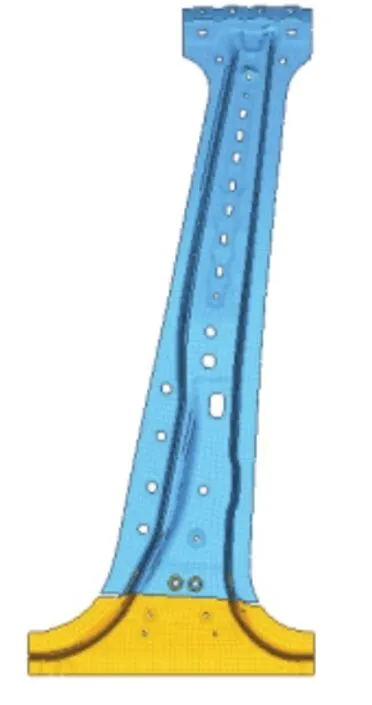

分体式B柱加强板就是B柱采用上下两块加强板,为了弱化B柱下端,一般B柱下端的加强板材料和结构要比B柱上端的弱,这样才可以保证侧面碰撞时B柱下端有折弯的趋势,如图5所示。

图5 分体式B柱加强板

以某车型为例,采用2.2 mm B柱上加强板和2.0 mm B340590DP B柱下加强板,经过侧面碰撞后B柱加强板变形,如图6所示。

图6 分体式B柱加强板变形

分体式B柱加强板Y向侵入量见表2。

表2 分体式B柱加强板Y向侵入量

经过结果调整后,B柱的折弯位置已经被诱导到了B柱下方,但是B柱上下搭接位置碰撞过程中容易出现焊点失效,实车碰撞性能无法跟分析需求保持一致,而且由于B柱下方较弱,会导致B柱整体的Y向侵入量过大,造成乘员损伤严重。如果可以将B柱上中下三层的结构强度按分析需求设计出来,就可以解决这个问题。

2.3 VRB式B柱加强板

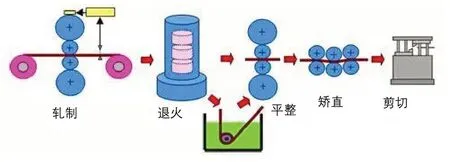

VRB是中国宝武钢铁集团有限公司开发的与德国Mubea柔性轧制板(tailor-rolled blanks)类似的技术,通过轧钢机实施柔性轧制,实现间距实时调整变化,借助于特殊设计的轧机的压下厚度自动控制系统(液压AGC),控制轧辊的位置,使其间距能实时地调整变化,从而使轧制出的薄板在沿着钢板轧制方向上具有预先定制的变厚度分布。宝钢采用VRB技术,变厚度钢板的厚薄差可达50%,在保证性能的基础上又可以实现减重的目标,其工艺流程如图7所示。

图7 VRB工艺流程

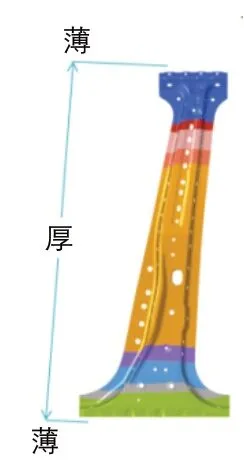

对于侧面碰撞来说,最合理的B柱强度需求为中间高、两边低。以某车型为例,采用1.4~2.2 VRB式B柱加强板,如图8所示。

图8 VRB式B柱加强板

经过侧面碰撞后B柱加强板变形,如图9所示。

图9 VRB式B柱加强板变形

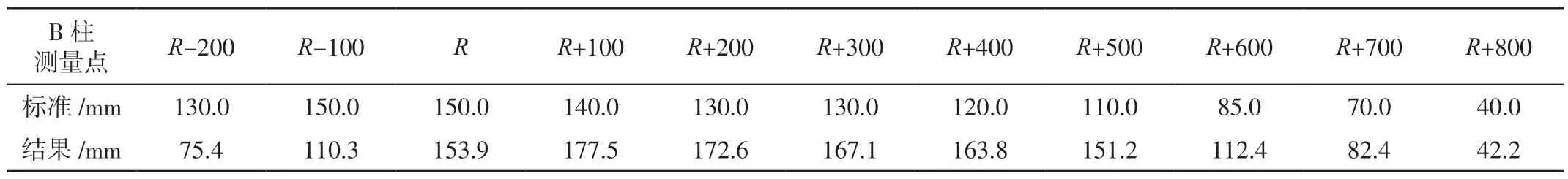

VRB式B柱加强板Y向侵入量见表3。

表3 VRB式B柱加强板Y向侵入量

采用VRB式B柱加强板,侧面碰撞的变形已经基本可以满足需求,从节约成本的角度出发,整个B柱加强板的重量也减轻了40%左右,在安全性能和轻量化方面表现最佳。

3 结论

综上所述,VRB式B柱加强板相对传统的分体式和一体式在重量及碰撞性能上均有较大的优势,是未来汽车B柱最好的设计之一。

某车型最终选择VRB式B柱加强板,成功通过2020-2024 Latin-NCAP 50MDB测试。