双激励大口径扁平流道感应式磨粒传感器

2023-05-10胡义亮

陈 平, 胡义亮, 冷 肃

(重庆大学 机械与运载工程学院,重庆 400044)

磨损是导致机械设备故障的主要原因之一[1-3],润滑系统作为机械设备的重要组成部分,润滑油液中的磨粒是分析摩擦学表面磨损机理和磨损失效类型的重要载体[4-9].油液磨粒监测技术主要分为离线式监测和在线式监测[10-13].离线式监测主要采用光谱[14]、铁谱[15-16]等方式,但离线监测存在滞后性,取样间隙内可能遗漏诸多信息.在线式监测主要以感应式[17-19]、光学式[20-21]、电容式[22-25]和超声波式[26]等磨粒传感器为核心,能够实时进行油液磨粒监测.感应式磨粒传感器具有反应快和灵敏度高等优点,拥有广阔应用前景[27-28].

Du等[29]设计了一种感应式磨粒传感器,通过检测双层平面线圈的电感变化来识别磨粒,能够在管径为1 mm的流道中检测到50 μm的金属磨粒.Hong等[30]提出了一种基于径向磁场的感应式磨粒传感器,可以在管径为20 mm的流道中检测到290 μm的铁磁性磨粒,但其磁场最强处仅为14 mT,难以检测较小的磨粒.Xiao等[31]设计了一种流道管径为40 mm的单激励磨粒传感器,在检测流道内产生高梯度径向磁场,虽提高了传感器的流量,但流道内的大部分区域都是非有效检测区域,灵敏度较低.

上述磨粒传感器面临两方面的问题:一方面,为保证传感器的灵敏度,常采用较小的管道,制约了传感器的通流能力,可能会使油路阻塞,且小管道通常安装在旁路,不能检测整个油路;另一方面,若采用大口径圆形管道,虽提高了流量,却降低了灵敏度.

为了解决现有磨粒传感器无法同时实现大流量检测和高灵敏度的问题,提出一种双激励大口径扁平流道感应式磨粒传感器.相比单激励结构,双激励结构可产生更强的磁场.有限元分析表明,增加双激励组件间的距离,磁场衰减非常快,而增加L形磁极的宽度,磁场衰减较小.因此,由于扁平管道在高度方向比较窄,可使双激励组件间的距离较小,以保证传感器拥有较高的灵敏度;而管道在宽度方向的尺寸较大,可显著提高传感器的通流能力.

1 传感器结构与数学模型

1.1 传感器结构

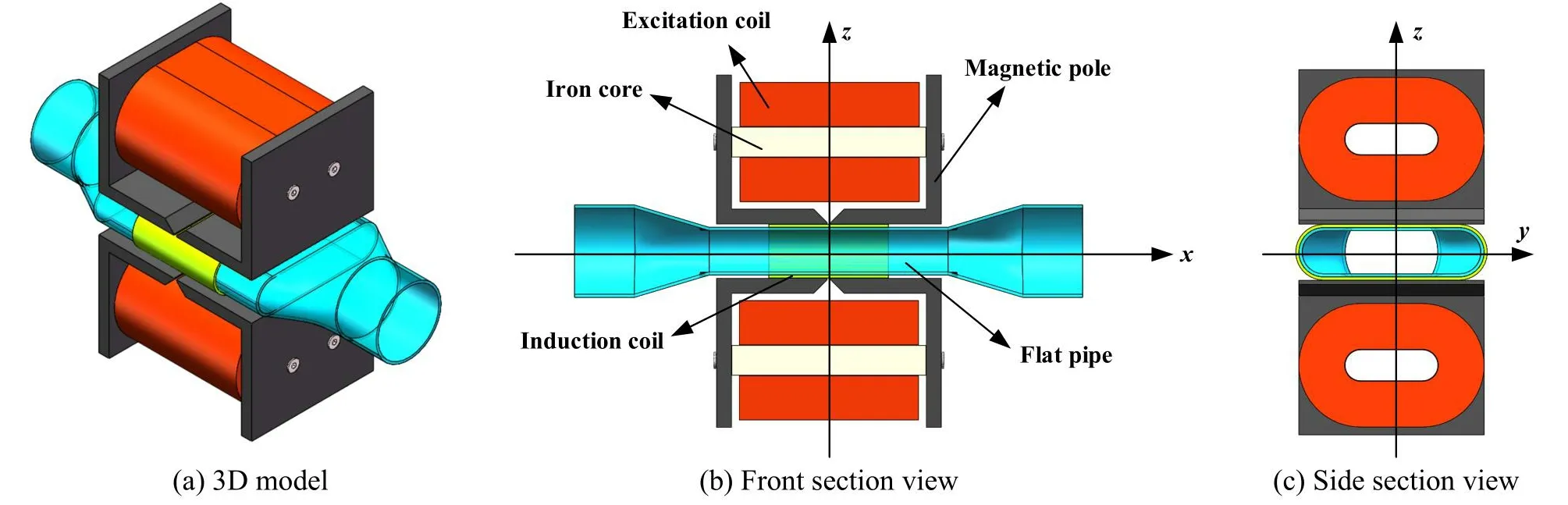

一种新型的双激励大口径扁平流道感应式磨粒传感器,其结构如图1所示,传感器包括两个激励组件和1个感应组件.其中,激励组件包含励磁线圈、铁芯和L形磁极,励磁线圈均匀绕制在铁芯上,两个L形磁极对称布置于铁芯两端.L形磁极的竖直段内侧与铁芯两端用螺栓连接,水平段外侧紧贴感应组件,两个L形磁极的水平段末端之间存在1 mm的气隙,在气隙处产生高梯度磁场.此外,感应组件由感应线圈和大口径扁平管道组成,感应线圈均匀绕制在扁平管道上.两个激励组件对称布置于感应组件上下两侧,在两个激励组件之间产生较强的对称梯度磁场.

1.2 传感器数学模型

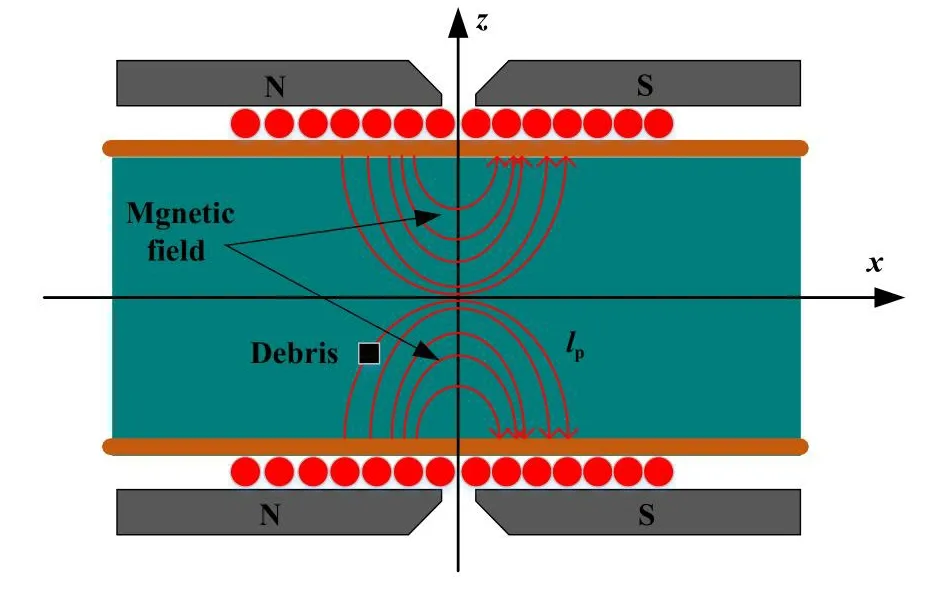

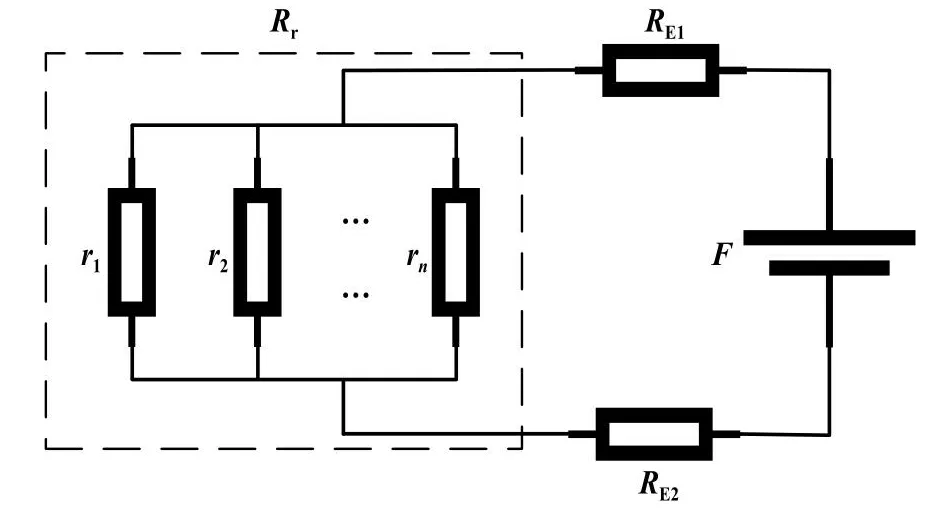

如图2和图3所示,双激励组件之间产生的磁场可简化为1个等效磁路[24].双激励组件之间的磁阻Rr可等效为n个并联的磁阻,并用RE1和RE2分别表示两个激励组件的铁芯和L形磁极的磁阻.

根据电磁感应定律,当磨粒通过传感器时,感应线圈产生的磨粒信号可表示为

Fig.1 Schematic diagram of the sensor structure图1 传感器结构示意图

Fig.2 The equivalent distribution of magnetic field of dual-excitation图2 双激励组件之间的等效磁场分布

Fig.3 The equivalent magnetic circuit of the sensor图3 传感器等效磁路

式中:Ns表 示感应线圈的匝数; ∆ ϕ表示磨粒引起的磁通变化量.

如图3所示,传感器的总磁阻可表示为

因此,磨粒向路径p移动时引起的磁通变化可表示为

式中:F表示磁势; ϕp为磨粒到达路径p时的总磁通量;ϕ0为磨粒在无穷远处时的总磁通量;rp为无磨粒条件下路径p的磁阻;r′p为有磨粒通过时路径p的磁阻.

由于RE1+RE2≪Rp,所以式(3)可简化为

假设磨粒在x、y和z方 向的尺寸分别为 δx、 δy和 δz,因此,

式中: µ0为真空磁导率; µr为相对磁导率;lp为路径p的长度.因此,

由于lp≫ δz,式(7)可简化为

由于磁路与空间位置有关,故可令lp=l(x,y,z),且磁势F=NeI,并带入式(1)和式(8),则感应线圈产生的磨粒信号可表示为

式中:v(x)、v(y)和v(z)分别表示磨粒在x、y和z方向的运动速度;Ne为励磁线圈的匝数;I为激励电流.

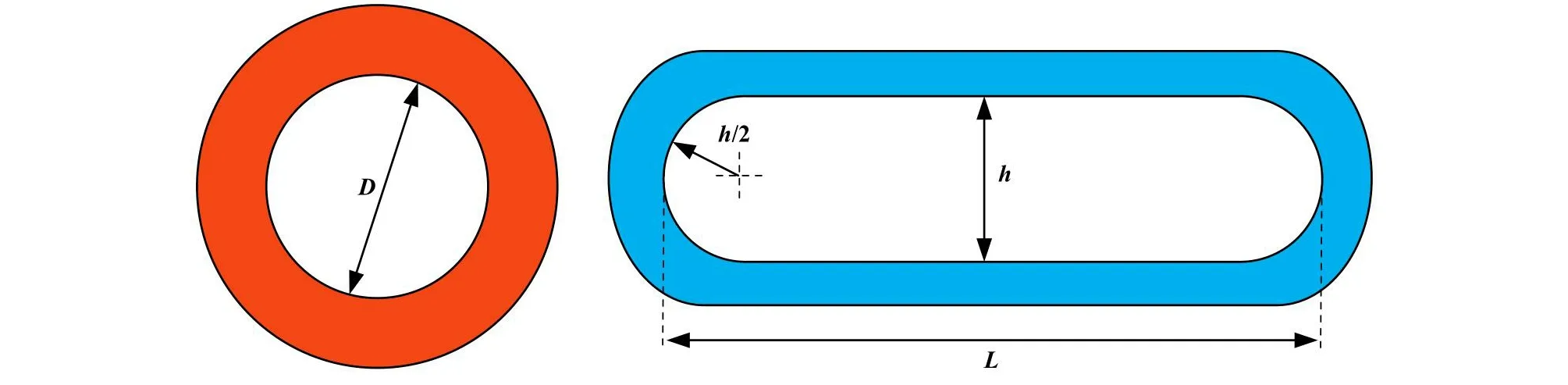

图4所示为截面分别为圆形和扁平状的两种管道,由于传感器采用扁平管道,为了不增加额外的流动阻力,扁平管道的横截面积不得小于待检设备油路的圆形管道横截面积,两者的关系如下:

整理得

式中:D为待测设备润滑油路管道的内径,本文中D为扁平管道的等效内径;L和h分别表示扁平管道内侧的宽度和高度.

2 传感器有限元分析

2.1 传感器磁场分析

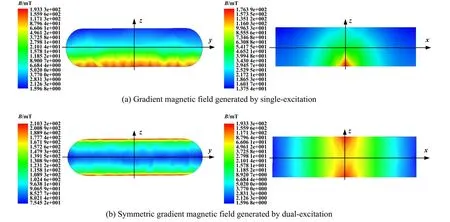

建立传感器有限元模型,L形磁极的厚度为5 mm,宽度为60 mm;励磁线圈匝数为2 500匝,长度为60 mm,线径为0.5 mm,激励电流为0.5 A;感应线圈的匝数为5 000匝,长度为40 mm,线径为0.1 mm;扁平管道宽度为60 mm,内侧高度为14 mm,壁厚为1 mm.单个激励组件产生磁感应强度(B)分布云图如图5(a)所示,磁场最强处约193.3 mT,但磁场在高度方向衰减较快,磁场最弱处仅1.59 mT.图5(b)所示为双激励组件产生的磁场分布云图,该磁场为对称梯度磁场,最大磁感应强度超过210 mT,磁场最弱处位于扁平管道中心,其磁感应强度可达75 mT,远强于单激励结构.此外,双激励组件产生的磁场基本关于x轴 、y轴和z轴对称分布,磁场沿着y轴方向上的分布比较均匀,在z轴方向上呈对称梯度分布,且磁场在L形磁极附近最强.

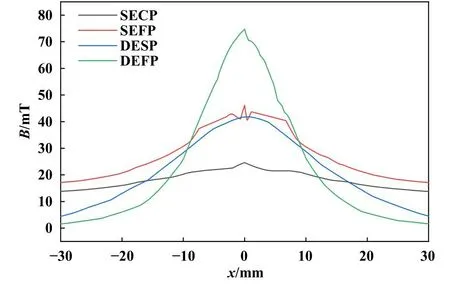

图6所示为管道截面积相同条件下,单激励圆管(SECP)、单激励扁管(SEFP)、双激励圆管(DECP)和双激励扁管(DEFP)四种结构沿x轴的磁场分布.相比单激励圆管结构,单激励扁管结构的磁感应强度提高约80%,而双激励扁管结构的磁感应强度提高了200%,采用双激励扁平管道结构显著提升传感器的灵敏度.

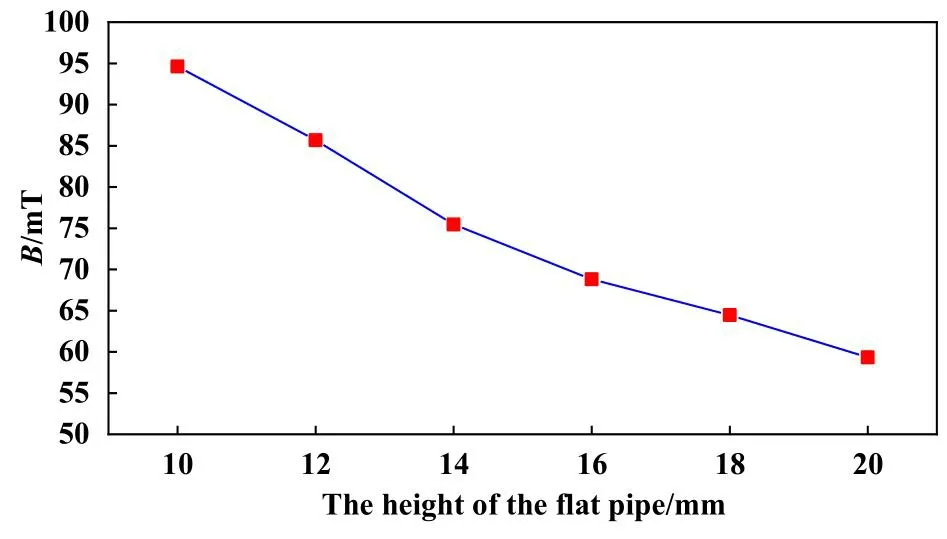

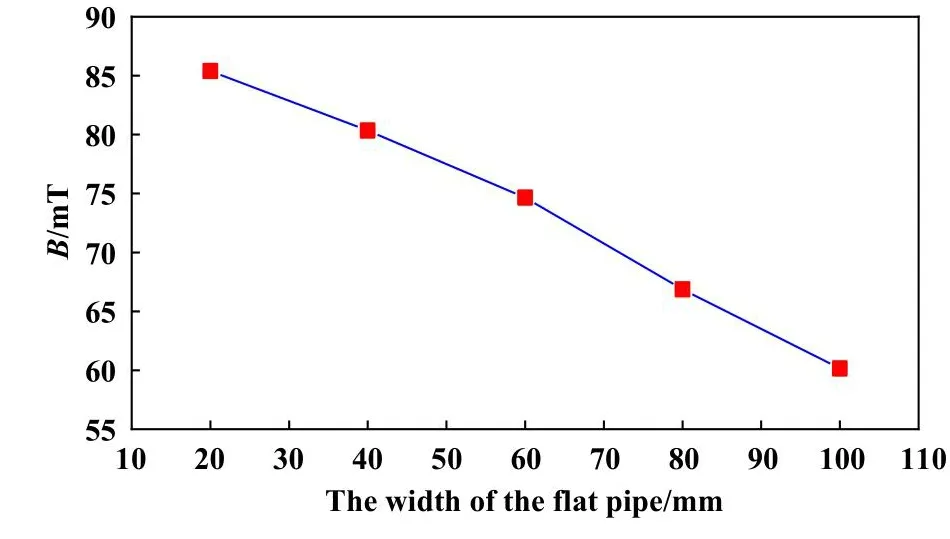

为了使传感器满足不同油路的流量需求,可对传感器尺寸进行调整.图7和图8所示分别为在励磁线圈和激励电流相同的条件下,扁平管道的高度与宽度对管道中心磁感应强度的影响.由图7可知,随着管道高度的增大,管道中心的磁感应强度呈线性衰减,其衰减速度非常快.而由图8可知,虽然管道中心的磁感应强度会随管道宽度的增大而发生衰减,但高度导致衰减的速度约为宽度的11倍.因此,采用扁平管道作为检测流道具有巨大优势.根据该传感器的结构特点,当传感器需适应更大管径的油路,并使传感器保持较高的灵敏度时,可适当增大扁平管道与L形磁极的宽度.

2.2 磨粒信号分析

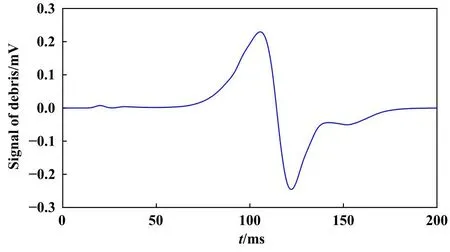

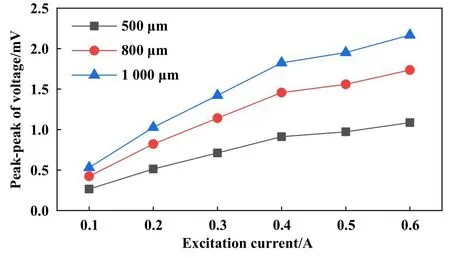

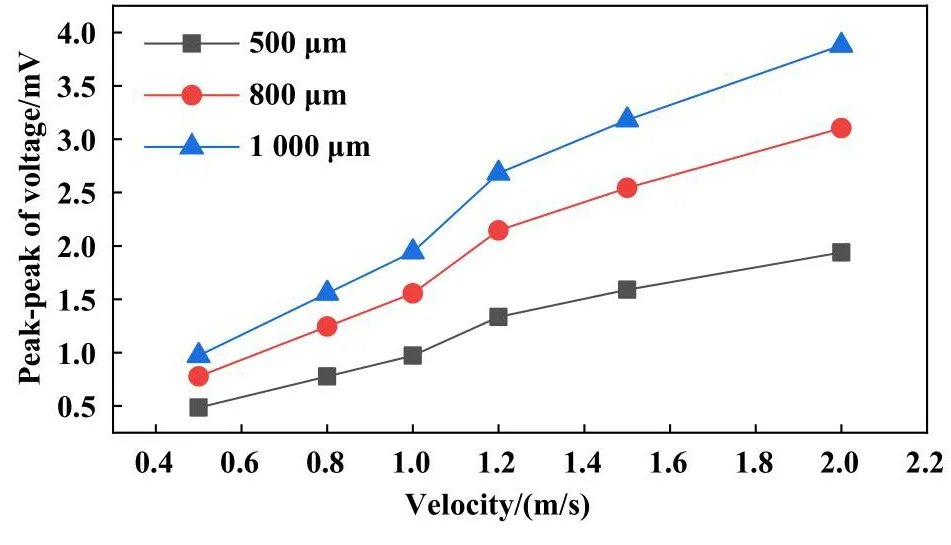

一颗铁磁性磨粒通过传感器时产生的信号如图9所示,此磨粒信号包含1个正向脉冲和负向脉冲,类似于1个周期的正弦信号.根据式(9)可知,磨粒信号与激励电流密切相关.图10所示为磨粒沿x轴以1 m/s的固定速度通过传感器时,激励电流对磨粒信号的影响.由图10可知,磨粒信号峰-峰值随激励电流增大而增大,且两者基本成线性关系.此外,磨粒的运动速度也是影响磨粒信号的关键因素.如图11所示,当磨粒分别以不同的速度通过传感器时,磨粒的运动速度越大,磨粒信号的峰-峰值越大,且两者之间也存在较强的线性关系.

Fig.4 Schematic diagram of the flow channel of two different structures图4 两种不同结构的流道图

Fig.5 Magnetic field distribution of sensor图5 磁场分布云图

Fig.6 Comparison of magnetic field of four sensor structures图6 四种传感器结构的磁场对比

Fig.7 Effect of pipe’s height on magnetic field in pipe center图7 管道高度对管道中心磁场的影响

Fig.8 Effect of pipe’s width on magnetic field of pipe center图8 管道宽度对管道中心磁场的影响

Fig.9 Debris signal generated by induction coil图9 感应线圈产生的磨粒特征信号

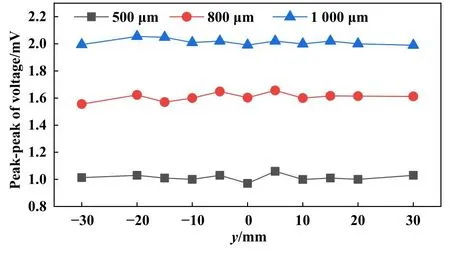

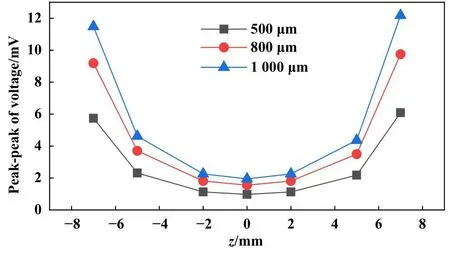

由于扁平管道的尺寸较大,且传感器产生的磁场具有较高的梯度,所以磨粒以相对于管道中心的不同位置通过传感器时可能会对磨粒信号产生影响.如图12所示,磨粒在xy平面上以不同的y轴位置通过磁场对磨粒信号的峰-峰值影响很小,这也验证了传感器的磁场沿y轴分布比较均匀.图13所示为磨粒在xz平面上以不同的z轴位置通过磁场对磨粒信号的影响,磨粒信号峰-峰值变化规律基本关于z=0对称,且磨粒与管壁的距离越小,磨粒信号越强.

Fig.10 The effect of excitation current on wear debris signal图10 激励电流对磨粒信号的影响

Fig.11 The effect of velocity on debris signal图11 磨粒运动速度对磨粒信号的影响

Fig.12 The effect of they-axis position on debris signal 图12 磨粒的y 轴位置对磨粒信号的影响

3 油液磨粒检测试验

3.1 试验平台

Fig.13 The effect of the z-axis position on debris signal图13 磨粒的z 轴位置对磨粒信号的影响

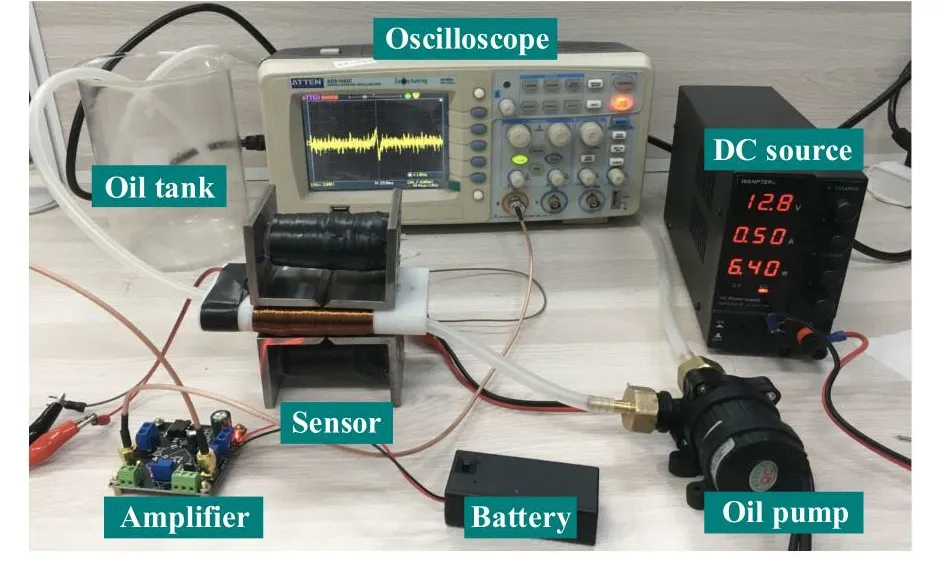

制作扁平管道等效内径为28 mm的磨粒传感器,感应线圈的匝数为5 000 匝,线径为0.1 mm,长度为40 mm;每个励磁线圈的匝数为2 500 匝,线径为0.5 mm,长度为60 mm,铜线表面镀有1层厚度为10 μm的绝缘漆;扁平管道宽度为60 mm,内侧高度为14 mm,壁厚为1 mm.试验平台如图14所示,试验装置主要由磨粒传感器、油泵、油箱、恒流电源、前置放大器和示波器组成.为避免引入交流电源噪声,前置放大器采用9 V锂电池供电.

Fig.14 Experimental equipment 图14 试验装置

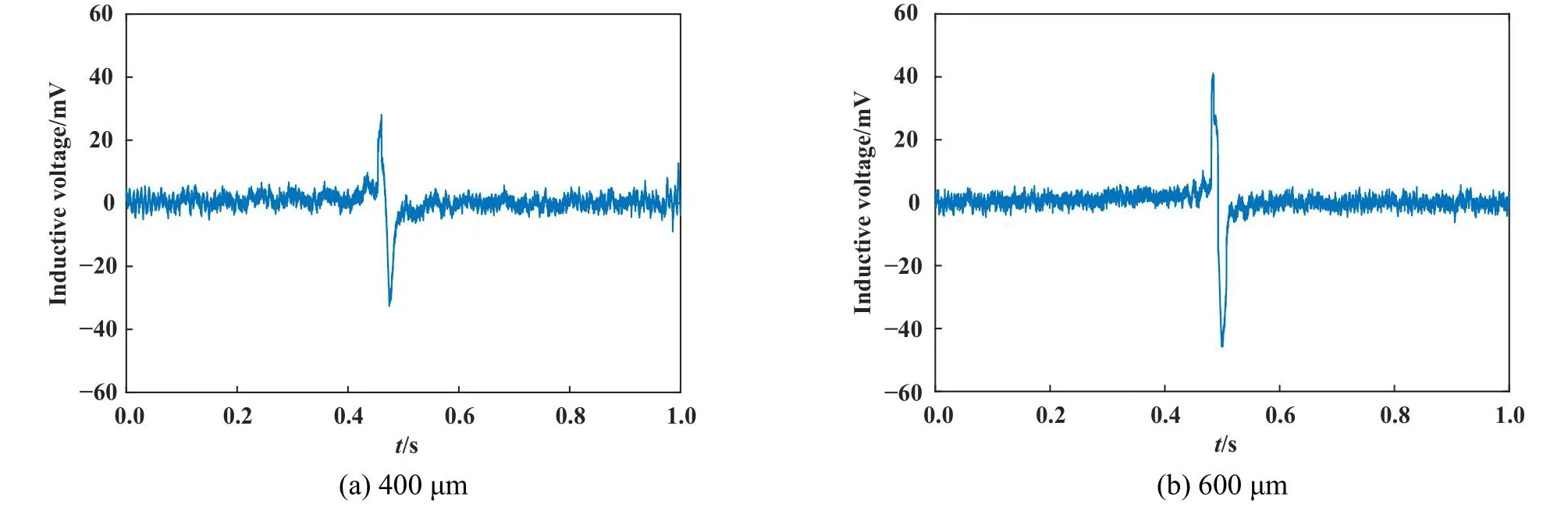

3.2 单颗磨粒检测试验

为验证有限元仿真结果的正确性,设计了单颗磨粒检测试验,选用较大尺寸的磨粒进行试验以获得清晰的试验结果.设置激励电流为0.3 A,增益倍数为30,分别使400和600 μm的单颗磨粒通过传感器,感应线圈产生的磨粒信号如图15所示.磨粒信号特征与仿真结果一致,类似于1个周期的正弦脉冲信号.此外,400 μm的磨粒信号峰-峰值约为60.4 mV,而600 μm的磨粒信号峰-峰值约为82.6 mV.由此可见,磨粒尺寸越大,磨粒信号的峰-峰值越大.

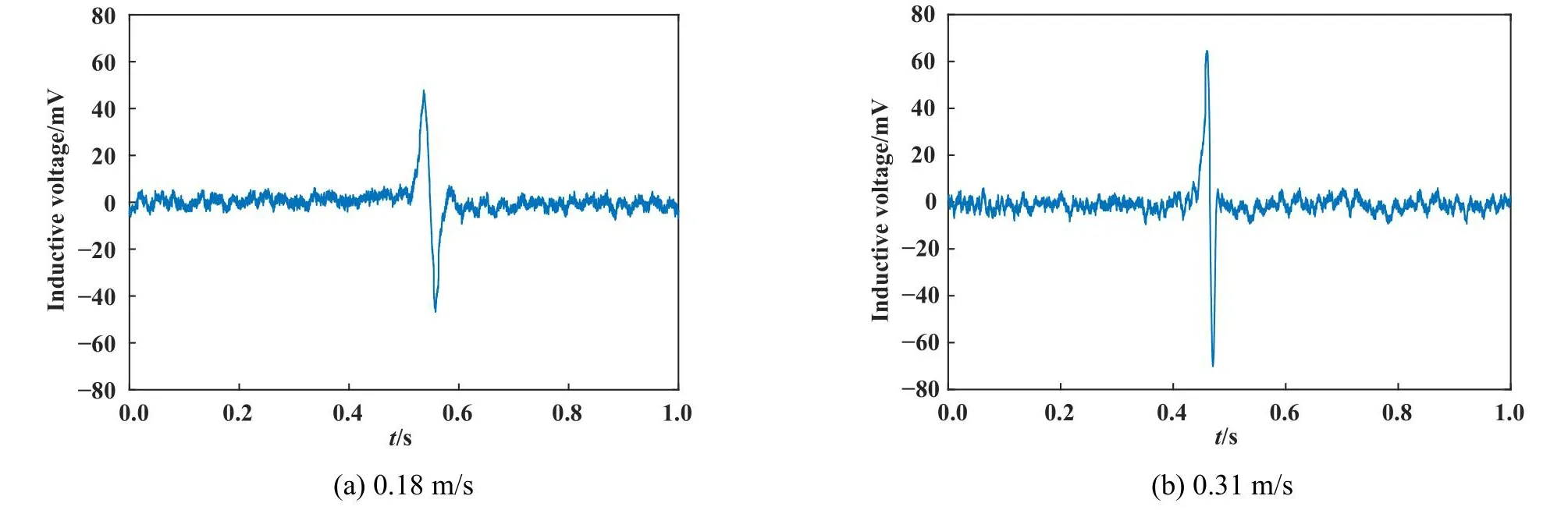

图16所示为单颗600 μm的磨粒以不同的运动速度通过传感器时,感应线圈产生的感应电压.当磨粒的运动速度为0.18 m/s时,磨粒信号的峰-峰值约为95.2 mV,而磨粒运动速度为0.31 m/s时,磨粒信号的峰-峰值约为132.5 mV,磨粒信号峰-峰值随着磨粒运动速度的增大而增大.此外,磨粒信号的脉冲宽度随磨粒运动速度的增大而减小.

3.3 小磨粒检测试验

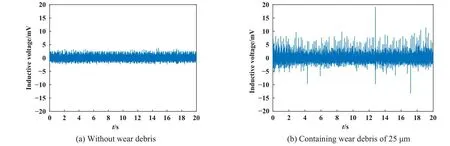

设置激励电流为0.5 A,增益倍数为525倍,油液中不含磨粒时,感应线圈产生的感应电压如图17(a)所示,噪声信号约为5 mV.由图17(b)可知,向传感器通入拌有25 μm铁磁性磨粒的润滑油液,感应线圈产生的感应电压含有明显的磨粒信号.

油液磨粒检测试验表明,此传感器能够在等效内径为28 mm的管道内成功检测到25 μm的铁磁性磨粒.

Fig.15 Debris signal caused by wear debris of different sizes图15 不同粒度的磨粒产生的磨粒信号

Fig.16 Debris signal caused by wear debris at different moving speeds图16 磨粒在不同的运动速度下产生的磨粒信号

Fig.17 The inductive voltage generated by the induction coil图17 感应线圈产生的感应电压

4 结论

设计了一种双激励大口径扁平流道感应式磨粒传感器,在双激励组件之间产生的较强对称梯度磁场中布置大口径扁平状检测流道,使得传感器兼具高通流能力与高灵敏度.首先,通过有限元仿真分析了传感器的磁场分布,发现双激励扁平管道结构比单激励圆形管道结构的磁感应强度提高了200%左右.此外,增大扁平管道的高度使传感器磁场衰减极快,而增大扁平管道的宽度使传感器磁场衰减较慢,故可适当增大L型磁极和扁平管道的宽度以满足大流量的需求并保证传感器灵敏度.有限元分析结果表明,磨粒信号峰-峰值随激励电流和磨粒运动速度的增大而增大.当磨粒以不同的y轴位置通过管道时,对磨粒信号峰-峰值影响很小;而磨粒以不同的z轴位置通过管道时,磨粒信号峰-峰值变化规律基本关于z=0对称,且磨粒与管壁的距离越小,磨粒信号越强.最后,搭建了油液磨检测试验平台,试验结果表明,传感器可在等效内径为28 mm的大口径扁平管道内检测到25 μm铁磁性磨粒.因此,该传感器同时具有灵敏度高和通流能力强等特点,未来可应用于摩擦学表面的相关分析.