不同品种、部位生鲜肉冰点和过冷点研究及预测模型构建

2023-05-06谢菲菲张德权颜统晶李海宾刘珊珊侯成立

谢菲菲 张德权 颜统晶 李海宾 李 欣 方 菲 刘珊珊 侯成立 ,*

(1中国农业科学院农产品加工研究所/农业农村部农产品质量安全收贮运管控重点实验室,北京 100193;2北京顺鑫农业股份有限公司鹏程食品分公司,北京 101316)

生鲜肉是指畜禽屠宰后未经深加工的肉类,是我国肉类消费的重要组成部分,约占我国肉品消费总量的80%[1],因其营养成分丰富,在加工、贮藏及流通过程中极易受到微生物污染及其他环境因素的影响而腐败变质[2]。冰温保鲜是将生鲜农产品置于0 ℃以下、冰点以上温度范围内的贮藏技术[3];超冰温保鲜是指将生鲜农产品贮藏在冰点以下、过冷点以上温度范围内的贮藏技术[4-5]。近年来,冰温、超冰温保鲜技术在保持细胞的完整性、降低呼吸速率、抑制酶活性及抑制微生物生长方面效果显著,已广泛应用于生鲜农产品保鲜[6-8]。Duun 等[9]研究表明,-1.4 和-3.6 ℃贮藏温度下可使真空包装的三文鱼保持良好品质长达17~21 d。Liu等[10]报道,冰温可显著抑制鲤鱼贮藏过程中微生物增长、脂肪氧化及蛋白质降解。许立兴等[11]研究发现,采用气调包装的羊肉在-3 ℃贮藏条件下能很好地降低菌落总数和挥发性盐基氮的含量,货架期可达40 d。

冰温、超冰温保鲜关键在于贮藏温度的控制。有研究发现,猪肉在超冰温贮藏过程中会发生冻结现象[11]。Aparicio 等[12]和Ikegaya 等[13]研究指出,冰温、超冰温保鲜技术应用的重要条件是保证和维持温度的精准,避免温度波动过大。因此,冰温、超冰温贮藏的关键之一就是确定生鲜肉的冰点和过冷点温度。蔡超奇等[14]利用冷冻法研究不同部位猪肉的冰点,结果表明不同部位猪肉冰点存在差异。荆红彭等[15]利用差示扫描量热法和冷冻法研究牛肉和鸡肉冰点,结果发现牛腿肉的冰点为-1.6 ℃,鸡腿肉的冰点为-1.1 ℃,且差示扫描量热法所测得的冰点整体低于冷冻法测得的冰点。综上,生鲜肉冰点、过冷点受品种、部位及测定方法的影响,由于不同品种、不同部位肉的组成成分差异较大[16-18],关于不同畜禽品种及部位肉的冰点、过冷点缺乏系统研究;同时,传统的冷冻法测定冰点、过冷点会对生鲜肉品质造成破坏。因此,如何快速无损预测生鲜肉冰点、过冷点成为冰温、超冰温保鲜技术应用的关键。

本研究采集不同部位猪肉、牛肉、羊肉、鸡肉和鸭肉,系统研究其冰点、过冷点,分析冰点、过冷点差异的原因,并构建以自由水弛豫峰面积百分比P22预测生鲜猪肉冰点及过冷点的数学模型,以期为快速获取生鲜肉冰点、过冷点和冰温、超冰温技术的应用提供技术支撑。

1 材料与方法

1.1 材料与试剂

以不同部位羊肉、牛肉、猪肉、鸡肉和鸭肉为试验材料,宰后立即取下不同部位肉,剔除可见脂肪和筋膜组织,装入无菌袋后置于布满冰袋的保温箱(0~4 ℃)中,3 h内运回实验室,立即测定冰点、过冷点及水分含量。样品采集情况如表1所示。

苏木素-伊红染色试剂盒,北京索莱宝科技有限公司。

1.2 仪器与设备

JYH-66 恒温恒湿培养箱,上海跃进医疗器械有限公司;K 型热电偶、LK-1048U 多路温度巡检仪,常州市蓝光电子有限公司;ML204/02 电子天平,上海梅特勒-托利多有限公司;DHG-9140AS 电热恒温鼓风干燥箱,宁波江南仪器厂;NMI20-040H-I 核磁共振成像分析仪,苏州纽迈分析仪器股份有限公司;CM1950 冰冻切片机、DM6B 正置荧光显微镜,德国Leica 公司;Neofuge15R 台式高速冷冻离心机,上海力申科学仪器有限公司。

1.3 试验方法

1.3.1 生鲜畜禽肉冰点、过冷点测定 参照荆红彭[19]的方法并稍作修改,将不同品种、部位生鲜肉切成规格约为2 cm×2 cm×1 cm 的肉块,将K 型热电偶探头插入肉块深度约0.5 cm,用塑料托盘盛装后放入-5 ℃恒温恒湿培养箱中降温,开启多路温度巡检仪测定并记录其温度变化,读数精度为0.1 ℃,每1 s 记录一次数据。测量装置如图1所示。

图1 生鲜肉冰点、过冷点测量装置示意图Fig.1 Measuring device for freezing point and supercooling point of fresh meat

1.3.2 水分含量测定 参照《GB 18394—2020 食品安全国家标准 畜禽肉水分限量》[20]中的直接干燥法测定不同品种、部位生鲜畜禽肉的水分含量。

1.3.3T2弛豫时间的测定 参照王旭等[21]的方法对肉样规格稍作修改,将肉样切成约2 cm×2 cm×1 cm 的立方体并置于测样管中,测定氢质子低场核磁共振波谱。

1.3.4 肌纤维微观结构观察 顺肌纤维方向将肉样切成约10 mm×5 mm×5 mm的长方体肉块,经包埋剂包埋后迅速放入冷冻台上冷冻,冷冻切片机切成10 µm薄片,切片放入苏木素染液中染色5 min后用超纯水冲洗干净,加入分化液分化30 s后超纯水浸泡15 min,置于伊红染液中染色2 min,超纯水浸泡5 min 后沥干表面水分,用显微镜观察切片微观组织。

1.3.5 验证试验 原料肉为北京顺鑫农业股份有限公司鹏程食品分公司提供的6月龄、胴体重约为75 kg的5 头杜长大阉公猪的片猪肉。冷却后取下背最长肌去除可见脂肪和筋膜组织,每头约取250 g装入无菌袋后置于布满冰袋的保温箱(0~4 ℃)中,3 h 内运回实验室,经不同处理后获得不同水分含量的样品,分别测定水分含量、T2弛豫时间及-5 ℃下冷冻12 h 后的肌纤维微观结构。具体处理如下:处理组1:运回实验室的肉样,立即测定其相关指标,处理组2:50 g 的肉样,在4 ℃下贮藏24 h 后5 000 r·min-1离心1 h(4 ℃),处理组3:50 g的肉样,在4 ℃下贮藏48 h后5 000 r·min-1离心2 h(4 ℃),通过不同处理得到水分含量分别约为76%、74%、72%的肉样。

1.4 数据处理

采用Microsoft Excel 2010 软件处理数据;利用IBM SPSS Statistics 22 统计分析软件进行单因素方差分析,Duncan’s 法进行多重比较分析,显著水平为P<0.05,采用Pearson 相关性分析猪肉冰点、过冷点与水分含量及T2弛豫时间的相关性;采用Origin 2018 软件进行主成分分析及作图,对冰点、过冷点以及自由水弛豫面积百分比P22数据进行数学模型拟合,建立预测模型。探究不同品种、部位生鲜肉冰点、过冷点与水分含量的关系试验中,猪、牛、羊肉生物学重复为6 次,鸡、鸭肉生物学重复为10 次;验证生鲜肉冰点、过冷点与水分含量和组成的关系试验中,生物学重复为5次,所测结果以平均值±标准差表示。

2 结果与分析

2.1 不同部位生鲜畜禽肉冰点、过冷点及水分含量测定结果

如图2所示,以猪颈背肌肉、牛外脊、羊外脊、鸡胸肉、鸭胸肉的降温曲线为例,当肉样温度初次降至冰点温度时并未立即发生冻结,而是继续降低至某一点后出现轻微回升,然后慢慢下降,直至降至终温,以拐点的温度为冰点温度,回升前的最低温度为过冷点温度,降温曲线与前期研究结果一致[22-23]。

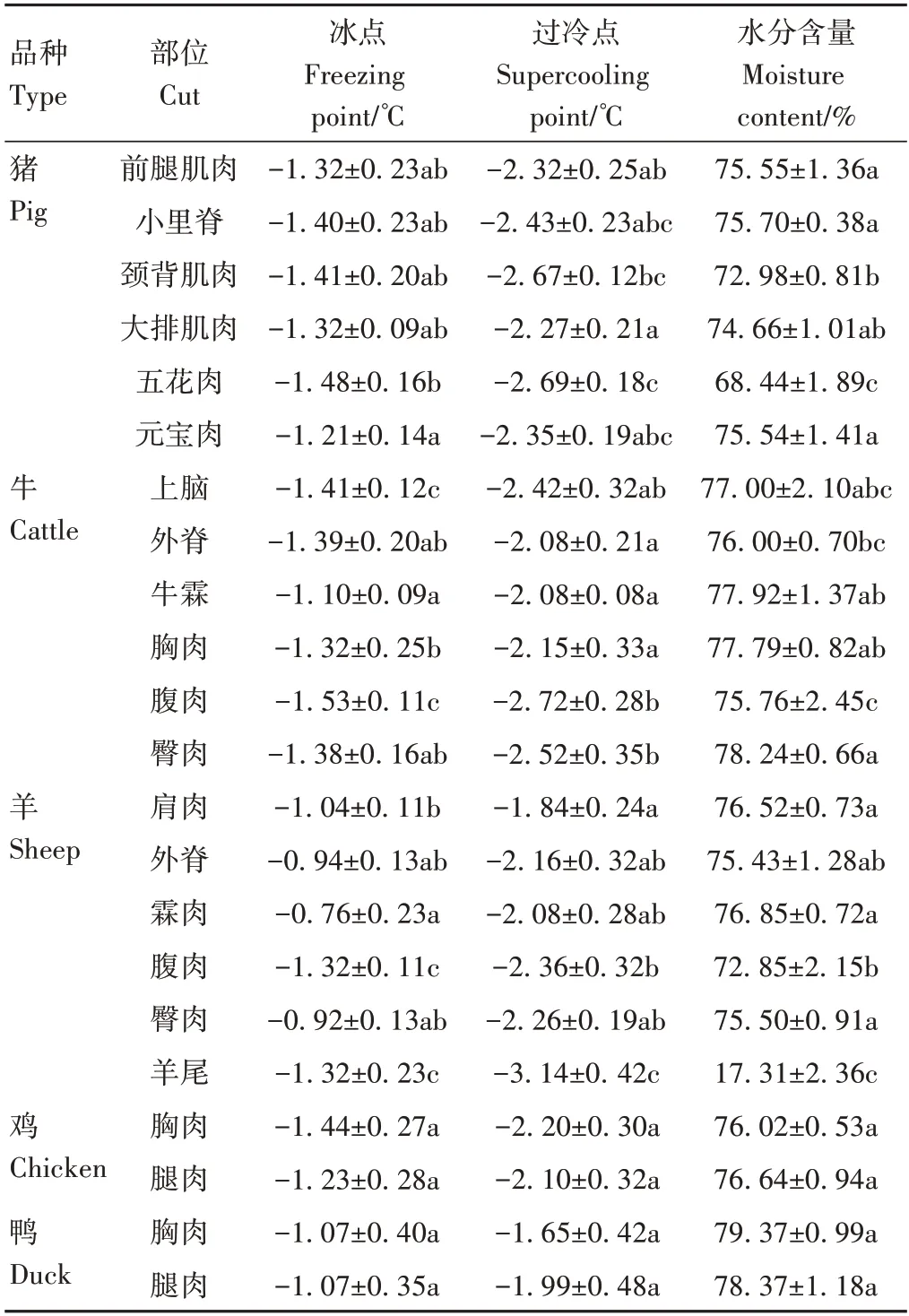

由表2 可知,不同部位生鲜畜禽肉的冰点、过冷点存在差异,冰点温度范围为-1.53~-0.76 ℃,过冷点温度范围为-3.14~-1.65 ℃。6 个部位猪肉的冰点温度范围为-1.48~-1.21 ℃,过冷点温度范围为-2.69~-2.27 ℃,其中五花肉的冰点最低,为-1.48 ℃,元宝肉的冰点最高,为-1.21 ℃,五花肉的过冷点最低,为-2.69 ℃,大排肌肉的过冷点最高,为-2.27 ℃。6个部位牛肉的冰点温度范围为-1.53~-1.10 ℃,过冷点温度范围为-2.72~-2.08 ℃,与Farouk 等[16]研究中不同pH 值牛肉的冰点范围为-1.5~-0.9 ℃的结果相近。6 个部位羊肉的冰点温度范围为-1.32~-0.76 ℃,过冷点温度范围为-3.14~-1.84 ℃。不同部位鸡、鸭肉的冰点、过冷点之间无显著差异(P>0.05),鸡肉的冰点温度范围为-1.44~-1.23 ℃,过冷点温度范围为-2.20~-2.10 ℃,与Jin 等[24]对鸡胸肉冰点的测定结果较为一致。鸭肉的冰点温度为-1.07 ℃,过冷点温度范围为-1.99~-1.65 ℃。

表2 不同部位生鲜畜禽肉冰点、过冷点及水分含量Table 2 Freezing point,supercooling point and moisture content of different cuts of fresh livestock and poultry meat

不同部位猪肉的水分含量范围为68.44%~75.70%,其中小里脊(猪深腰脊肌肉)的水分含量最高,为75.70%,五花肉(呈五层夹花的腹部肉)的水分含量最低,为68.44%;不同部位牛肉的水分含量范围为75.76%~78.24%,其中臀肉的水分含量最高,为78.24%,腹肉的水分含量最低,为75.76%。不同部位羊肉的水分含量范围为17.31%~76.85%,其中霖肉水分含量最高,为76.85%,羊尾水分含量最低,为17.31%;不同部位鸡、鸭肉的水分含量无显著差异(P>0.05),鸡肉水分含量在76%左右,鸭肉的水分含量范围为78.37%~79.37%。

2.2 不同部位生鲜畜禽肉冰点、过冷点与水分含量主成分分析

不同部位生鲜畜禽肉冰点、过冷点与水分含量主成分分析结果见图3。水分含量距原点最远,其次是冰点和过冷点,表示不同畜禽品种生鲜肉的水分含量、冰点、过冷点差异较大。结果表明,冰点与过冷点呈正相关关系,冰点、过冷点与水分含量呈正相关关系。

图3 生鲜畜禽肉冰点、过冷点与水分含量主成分分析Fig.3 Principal component analysis of freezing point,supercooling point and moisture content of different cuts of fresh livestock and poultry meat

2.3 冰点、过冷点与水分含量及组成相关性验证

为验证生鲜肉冰点、过冷点与水分含量和组成的关系,以不同贮藏时间猪背最长肌为试验材料,测定其冰点、过冷点、水分含量及T2弛豫时间,结果见表3。3 个处理组猪肉水分含量分别为76.32%、74.24%、72.83%,不同水分含量猪肉的冰点、过冷点存在差异;结合水(0~10 ms)弛豫时间T2b与不易流动水(10~100 ms)弛豫时间T21随水分含量的降低呈下降趋势,自由水(100~1 000 ms)[25]弛豫时间T22随水分含量降低呈增加趋势,弛豫时间越短说明水分与底物结合越紧密,弛豫时间越长说明水分自由度越高[26]。P2b、P21表示结合水与不易流动水弛豫峰面积百分比,不同水分含量猪肉之间的P2b、P21差异不显著(P>0.05),P22为自由水弛豫峰面积百分比,随水分含量的下降而降低。

表3 不同水分含量的猪肉冰点、过冷点及T2弛豫时间Table 3 Freezing point,supercooling point and T2 of pork with different water content

不同水分含量的猪肉冰点、过冷点及T2弛豫时间相关性分析如图4所示,猪肉冰点、过冷点与水分含量呈显著正相关(P<0.05),相关系数r分别为0.87 和0.82,猪肉水分含量越高,冰点及过冷点温度就越低,这与不同部位生鲜畜禽肉冰点、过冷点与水分含量呈正相关的结果一致。猪肉冰点、过冷点与自由水弛豫峰面积百分比P22呈显著正相关(P<0.05),相关系数r分别为0.84和0.83。

图4 猪肉冰点、过冷点与水分含量及T2弛豫时间的相关性分析Fig.4 Correlation analysis of freezing point and supercooling point of pork with moisture content and T2

2.4 冻结过程组织结构变化

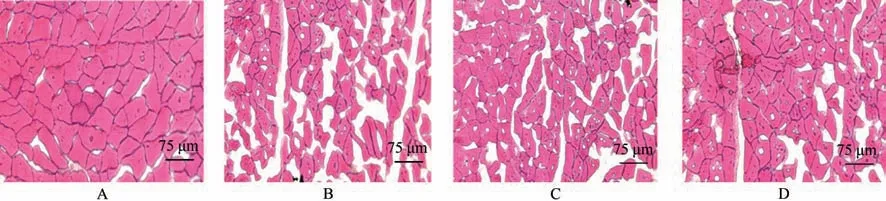

不同水分含量猪肉在-5 ℃条件下冷冻24 h 的冰晶形成情况如图5所示。图5-A 为未冻结的鲜猪肉,组织结构平整光滑,组织间隙细小;图5-B、C、D 分别为水分含量76%、74%、72%的冻结猪肉微观结构,其肌肉纤维均被拉伸,纤维束结构的完整性受损,且随着水分含量的降低,形成的冰晶越小,组织间隙较小,对肌纤维的破坏程度也较小。这可能是由于水分含量高的猪肉(图5-B)在冻结过程中,过冷度相对较小,且比热容较大,过冷点较高,冻结过程温度下降较慢,通过最大冰晶生成带的时间较长,产生的晶核数量较少、冰晶体积较大。含水量为72%猪肉的自由水含量及冰点、过冷点较低,形成了体积相对较小的冰晶。这从另一方面证实了生鲜肉冰点、过冷点与肉中水分含量及组成直接相关。

图5 不同水分含量猪肉冻藏24 h冰晶形态(放大倍数为100倍)Fig.5 Ice crystal shape of pork frozen storage 24 h with different moisture content(100× magnification)

2.5 生鲜肉冰点、过冷点预测模型构建

为实现快速预测冰点、过冷点温度,本研究构建了以自由水弛豫峰面积百分比P22预测生鲜猪肉冰点、过冷点温度的数学模型。根据生鲜猪肉冰点与自由水弛豫峰面积百分比P22散点图分布特征(图6-A)可知,二者之间的关系呈现指数型上升趋势,利用ExpDec1 构建的冰点与P22的预测模型拟合度较好,拟合方程为y=-1.427 3×exp(-x/1.515 39)-0.360 95,R2=0.882 84。由图6-B 可知,冰点实测值与预测值呈现较好的线性关系(R=0.939 6);当生鲜猪肉P22为0.6%时,经预测模型预测得出冰点为-1.32 ℃,实测值为-1.34 ℃,二者数值接近,证明构建的ExpDec1数学模型较为可靠。

图6 生鲜猪肉自由水弛豫面积百分比P22预测冰点、过冷点拟合模型Fig.6 ExpDec1 simulation model for predicting freezing point and supercooling point of pork by P22

根据生鲜猪肉过冷点与自由水弛豫峰面积百分比P22散点图分布特征(图6-C)可知,二者之间的关系呈现S形上升趋势,利用Logistic 构建的过冷点与P22的预测模型拟合度较好,拟合方程为y=-2.615 9-1.823 55/(1+(x/0.569 71)9.36961),R2=0.903 7。由图6-D 可知,过冷点实测值与预测值之间呈现较好的线性关系(R=0.901 0);当生鲜猪肉P22为0.6%时,经预测模型预测得出过冷点为-3.31 ℃,实测值为-3.32 ℃,二者数值接近,证明构建的Logistic 数学模型较为可靠,可以应用于未知样品的预测。

3 讨论

畜禽肉在冷却降温过程中,需要跨越能量栅栏,冰晶才会成核;当温度降到过冷点温度时开始释放出潜热,畜禽肉温度会升高至冰点,随后冰晶才开始生成[19]。冰点、过冷点的确定直接关系到冰温、超冰温保鲜贮藏温度设置。本研究发现,不同品种和部位畜禽肉的冰点、过冷点存在差异,这与荆红彭等[15]的研究结果一致。冰点、过冷点与物料中水分、蛋白质含量等直接相关,本研究系统分析了不同品种、部位畜禽肉冰点、过冷点、水分含量及组成,发现不同部位畜禽肉的水分含量存在差异,冰点、过冷点与水分含量呈正相关关系。这与蔡超奇等[14]对不同部位猪肉冰点与主要理化指标的相关性研究结果基本一致。

生鲜肉中的水分主要以自由水、不易流动水和结合水三种形式存在,自由水存在于肌细胞外和肌束外间隙,其自由度大、与底物结合能力弱、流动性强,易受贮藏温度、时间和外力等因素影响[27]。本研究通过离心和贮藏处理使生鲜猪肉中的自由水快速流失,成功构建了不同水分含量的肉样模型,然而关于冰点、过冷点与生鲜肉中水分组成的关系尚不明确。本研究发现,猪肉冰点、过冷点与自由水弛豫峰面积百分比P22呈显著正相关,这与前人研究结果一致,即自由水含量决定水分活度,从而影响初始冻结温度[28]。综上,生鲜猪肉自由水的含量可能是影响其冰点、过冷点温度的主要因素。

本研究构建的以自由水弛豫峰面积百分比P22预测生鲜猪肉冰点、过冷点温度的数学模型的R2均大于0.88,表明该模型能够较好地预测生鲜肉冰点、过冷点,一定程度上解决了传统冷冻法耗时长、对肉品质产生不可逆破坏的问题,预测模型的构建有助于指导产业应用。考虑到不同畜禽肉冰点、过冷点的差异和冰温、超冰温范围较窄,冰温、超冰温技术应用中需要精准控制贮藏温度以最大限度地保持生鲜肉品质。

4 结论

不同品种、部位畜禽生鲜肉冰点、过冷点存在一定的差异,猪、牛、羊的腹肉冰点、过冷点均低于其他部位,鸡鸭胸肉和腿肉之间冰点、过冷点无显著差异;生鲜肉冰点、过冷点与水分含量呈正相关。生鲜猪肉冰点、过冷点与水分含量及自由水弛豫峰面积百分比P22呈显著正相关,利用弛豫峰面积百分比P22可较好地快速预测猪肉冰点、过冷点。