交联淀粉对虾肉糜3D打印效果的影响及机制

2023-05-06黄煜钦孙钦秀王泽富韩宗元夏秋瑜吉宏武刘书成

黄煜钦,孙钦秀,2,刘 阳,魏 帅,王泽富,韩宗元,夏秋瑜,夏 文,吉宏武,刘书成

(1.广东海洋大学食品科技学院/广东省水产品加工与安全重点实验室/广东省海洋生物制品工程重点实验室/广东省海洋食品工程技术研发中心/广东省水产预制食品加工与品质控制工程技术研究中心,广东 湛江 524088;2.大连工业大学海洋食品精深加工关键技术省部共建协同创新中心,辽宁 大连 116034)

食品3D 打印这种新型食品智能加工技术超越了传统的食品生产方法,具有构型复杂、快速成型、个性化定制、可实施低成本小批量生产、绿色节能等优势[1]。课题组前期从表观黏度和凝胶复合模量分析认为,虾肉糜是一种适合3D 打印的食品物料,但单纯使用虾肉糜进行3D 打印会出现打印断丝、产品塌陷等问题[2]。在虾肉糜中添加淀粉(如马铃薯淀粉、玉米淀粉、小麦淀粉和交联淀粉等)可以改善其3D 打印效果,其中交联淀粉因其高度交联性和抑制淀粉颗粒膨胀的能力,对虾肉糜3D 打印效果的改善最佳[3],然而关于交联淀粉改善虾肉糜3D打印效果的机制研究尚未见报道。

虾肉糜的大分子物质主要是肌原纤维蛋白[4],与淀粉这种多糖类大分子相互作用后,驱使混合体系出现共溶、络合或相分离等相行为。在不同相行为作用下,共混体系将形成特有的相态结构,相态结构直接决定了体系的物性学特性[5]。本研究通过借鉴高分子材料共混体系的相行为理论,解析虾肉糜-交联淀粉共混体系的流变学特性、微观结构、分子间作用力对3D 可打印性的影响规律,以期阐明交联淀粉改善虾肉糜3D 打印效果的机制,为调控3D打印虾肉糜高品质产品提供理论依据,为开发新型肉糜制品提供参考。

1 材料与方法

1.1 材料与试剂

凡纳滨对虾(Litopenaeus vannamei),广东省湛江市霞山水产品批发市场;交联淀粉,河南鸿达生物科技有限公司;食盐,广东省广盐集团有限公司;10×磷酸盐缓冲液(0.1 mol/L、pH 7.4)缓冲溶液,北京酷莱搏科技有限公司;总巯基测试试剂盒、考马斯亮蓝蛋白测定试剂盒,北京索莱宝科技有限公司;溴酚蓝,上海麦克林生化科技有限公司;氯化钠、脲、戊二醛、无水乙醇、氯仿等试剂均为分析纯,中国医药集团有限公司。

1.2 仪器与设备

高速均质机(T18),德国IKA 公司;3D 食品打印机(FOODBOT E1),杭州时印科技有限公司;冷冻高速离心机(3-30ks),德国sigma 公司;扫描电子显微镜(JSM-7610FPlus),日本电子JEOL 公司;拉曼光谱仪(XperRam S),韩国Nanobase公司;模块化高级流变仪(HAAKE MARS Ⅲ),赛默飞世尔科技有限公司;全自动酶标仪(Varioskan Flash),美国赛默飞世尔科技有限公司;高速斩拌机(GZB20),广州汕宝食品厂。

1.3 方法

1.3.1 制备虾肉糜 新鲜凡纳滨对虾清洗干净,去头、壳和虾肠,使用高速斩拌机斩拌虾肉5 min,加入冰水(虾肉与冰水质量比为1∶5)后漂洗3次,使用纱布包裹漂洗后的虾肉进行手动脱水,调节虾肉水分质量分数为85%。按照虾肉质量分数3%加入食盐,擂溃2 min,获得虾肉糜。整个制备过程需在2~5 ℃下操作。

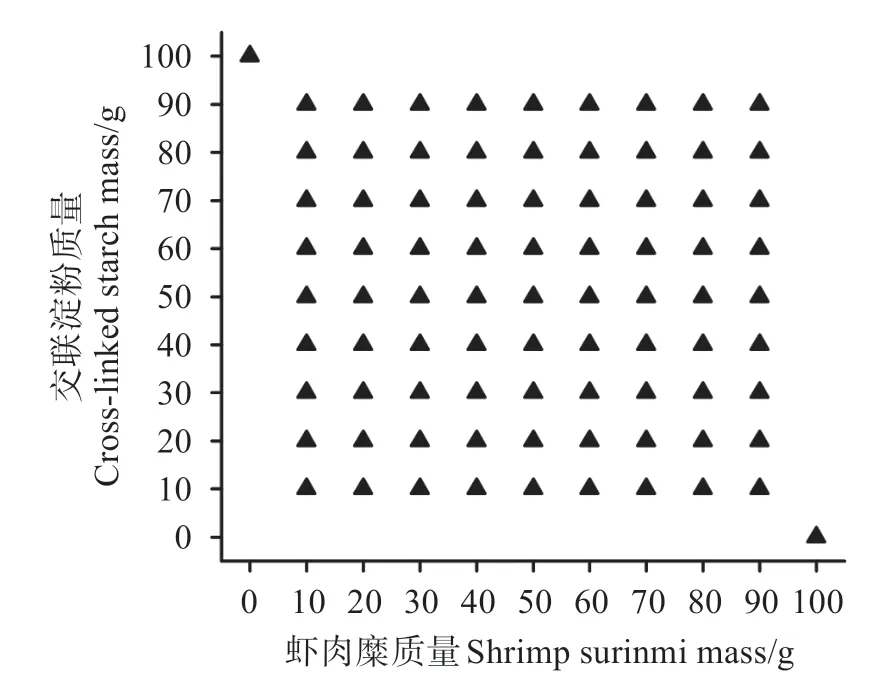

1.3.2 制备虾肉糜-交联淀粉共混体系 按照图1 称取相应质量的虾肉糜和交联淀粉(81 个样品),混合后分别在4 ℃下擂溃2 min,组成系列质量比的虾肉糜-交联淀粉共混体系,以纯虾肉糜(100 g)和交联淀粉(100 g)作为对照。样品在4 ℃放置12 h,观察共混体系的宏观状态变化并绘制相图。

图1 虾肉糜-交联淀粉共混体系制备Fig.1 Preparation of shrimp surimi and cross-linked starch blend system

1.3.3 测定共混体系的流变特性 静态表观黏度测定:参照PAN 等[3]的方法测试共混体系流变特性。在(25.0±0.1)℃下,将样品置于直径为20 mm平行板(间隙1.0 mm)上,选取转子型号为P35 Ti L,设置剪切速率范围为0.1~100 s-1,测定共混体系的静态表观黏度。

动态振荡频率扫描:在线性黏弹性范围内,在频率范围为0.1~10 Hz 条件下进行动态振荡频率扫描,Rheo Win 4 数据管理器记录和计算储能模量(G')、损耗模量(G'')和复合模量(G*)。

1.3.4 测定共混体系的微观结构 参照TANG 等[6]的方法,将虾肉糜样品切成小块(3 cm×3 cm×3 cm),加入质量分数2.5%的戊二醛溶液,4 ℃固定12 h,用乙醇(体积分数30%~100%)以体积分数10%为梯度进行脱水。样品脱水后除去乙醇溶液,放入无水乙醇-氯仿混合溶液(体积比1∶1)中浸泡15 min。将样品冷冻干燥,黏在导电胶上喷金,使用扫描电子显微镜观察共混体系放大2 000 倍后的微观结构。

1.3.5 共混体系的拉曼成像

1.3.5.1 拉曼光谱扫描 采用拉曼光谱仪分别对纯虾肉糜和交联淀粉样品扫描,扫描条件为:激发波长532 nm,功率120 mW,曝光时间5 s,累计扫描3次。

1.3.5.2 拉曼Mapping 成像 采用XperRAM S 共聚焦拉曼成像系统对共混体系进行拉曼Mapping 成像。测试参数为:激发源532 nm 激光器,物镜40倍,数值孔径(NA)=0.75,以476 cm-1为扫描中心峰位进行扫描,扫描步长1.2 μm,曝光时间5 s。

1.3.6 测定共混体系的离子键和氢键 参照LI 等[7]的方法测定共混体系的离子键和氢键含量,方法略作修改。首先配置三种试剂S1(0.05 mol/L NaCl),S2(0.6 mol/L NaCl)和S3(0.6 mol/L NaCl+1.5 mol/L尿素)。准确称取样品5 g,分别加入25 mL上述三种试剂,均质后4 ℃振荡1 h,以10 000 r/min离心15 min取上清液。采用考马斯亮蓝法分别测定溶解于S1、S2、S3溶液中的蛋白质质量浓度(mg/mL)。S2蛋白质含量与S1蛋白质含量的差值代表离子键含量,S3与S2蛋白质含量的差值代表氢键含量。

1.3.7 测定共混体系的表面疏水性 参照LYU 等[8]的方法,测定共混体系的表面疏水性。取3 g样品加入30 mL 磷酸盐缓冲液(0.1 mol/L,pH 7.4),匀浆后于4 ℃10 000 r/min 离心15 min 取上清液。采用考马斯亮蓝法测定上清液蛋白浓度,并取1 mL样品稀释液(1 mg/mL)加入200 μL溴酚蓝溶液(1 mg/mL),以磷酸盐缓冲液(0.1 mol/L,pH 7.4)作空白。样品混匀后室温震荡15 min,10 000 r/min 离心15 min,取0.5 mL上清液加入4.5 mL蒸馏水稀释,在595 nm处测量其光密度。样品对溴酚蓝的结合量(μg/mg)即为其表面疏水性,计算公式(1)如下:

式中:D0,空白光密度;D,样品光密度。

1.3.8 测定共混体系的总巯基含量 采用试剂盒方法测定总巯基含量。样品稀释液同1.3.7 节方法制得,取样品稀释液和标准品各10 µL,分别先后加入150 µL Tris-甘氨酸溶液(86 mmol/L,pH 8.0)和20µL 10 mmol/L 5,5'-二硫代双(2-硝基苯甲酸)溶液进行反应。以不加显色剂的待测样品为对照组,以缓冲溶液为空白,室温下静置5 min,酶标仪测定溶液在412 nm 波长光密度。根据公式计算样品的总巯基质量摩尔浓度(μmol/g),计算公式(2)如下:

式中:D测定,测定样品光密度;D对照,对照组光密度;D标准,标准品光密度;D空白,空白组光密度。

1.3.9 测定3D 打印精确性和打印稳定性 本实验设计共混体系的3D 打印模型为正方体(边长20 mm),3D打印参数设置如下:喷头直径为1.2 mm,打印高度为2 mm,打印速度为30 mm/s。完成打印后,使用游标卡尺对产品的边长及高度进行测量,打印精确性和打印稳定性根据公式(3)和公式(4)进行计算以评估3D打印产品的质量。

式中:Ls,打印产品实际边长,mm;Lm,打印模型的设置边长,mm;H0,打印产品放置0 min 时高度,mm;H60,打印产品放置60 min时高度,mm。

1.3.10 数据处理 所有实验均重复3 次,结果表示为平均值± 标准差,采用JMP Pro 13进行单因素方差分析和Tukey HSD多重比较,置信水平为95%。

2 结果与分析

2.1 交联淀粉与虾肉糜共混体系相图

共混体系在4 ℃放置12 h后,其外观出现团状、糜状、粉状三种状态(图2(A))。根据共混体系宏观状态变化,绘制相图(图2(B))。从图2(B)可知,随着虾肉糜与交联淀粉质量比逐渐减小,共混体系从团状过渡到糜状,最后转变为粉状,说明体系中相态行为变化与两相聚合物的质量比例密切相关。NI等[9]研究表明,蛋白质与多糖体系具有热力学不相容性,其内部两种大分子质量比例的改变会使体系的相行为发生变化。根据观察到三种宏观状态(图2(A)),从相图2(B)的对角线上选取虾肉糜与交联淀粉添加质量比例为100∶0、90∶10、80∶20、70∶30、60∶40、50∶50、40∶60、20∶80、0∶100的共混体系进行后续研究。

图2 虾肉糜-交联淀粉共混体系Fig.2 Phase diagram of shrimp surimi and cross-linked starch blend systems

2.2 交联淀粉与虾肉糜共混体系的3D可打印性

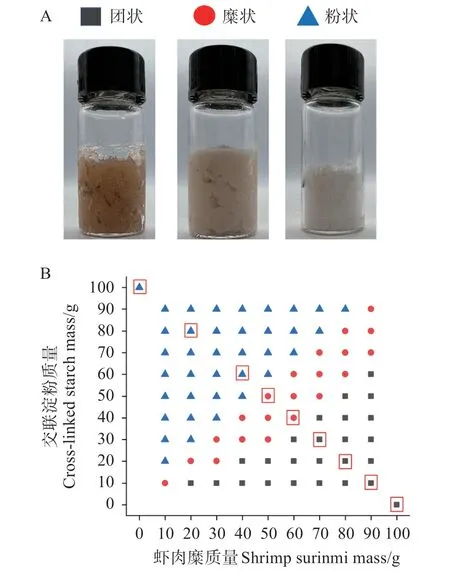

从图3(A)可知,纯虾肉糜3D 打印时出现出料不均及塌陷现象,主要是因为虾肉糜自身水分含量高且黏弹性较差[2]。向虾肉糜中添加适量交联淀粉后,共混体系的3D打印效果显著改善(P<0.05),其中当虾肉糜与交联淀粉的质量比为80∶20时共混体系的3D 打印效果最佳,外观致密紧凑,形状最稳定且没有塌陷。当虾肉糜与交联淀粉质量比小于50∶50 时,虾肉糜黏稠度过大且样品逐渐变为粉状不能从料筒挤出,无法进行打印。

从图3(B)可知,添加适量交联淀粉能显著改善虾肉糜的3D 打印精确性和稳定性(P<0.05),这是由于交联淀粉颗粒在擂溃作用下,与虾肉糜结合的同时,吸收水分使淀粉颗粒膨胀与虾肉糜形成更为紧密的网状结构[10],提高了虾肉糜的黏弹性和流动性,使其具有更好的支撑力[3]。当虾肉糜与交联淀粉的质量比为80∶20时,虾肉糜的3D 打印精确性和稳定性均达到最大值,分别为94.78%和97.2%。当共混体系中继续增加交联淀粉质量(虾肉糜∶交联淀粉=70∶30、60∶40)时,3D 打印成品虽具有一定的支撑性,但外观发生变形(正方体变为梯形),而且在打印过程中出现出料不均等问题。这可能是因为交联淀粉添加量过大,交联淀粉与虾肉糜共同成为体系连续相时,二者形成交织互锁状态,增加了体系整体黏稠程度[11],导致共混体系的黏稠度增加、流动性降低,使其无法顺利从打印喷头挤出,打印效果变差[10]。因此共混体系中虾肉糜与交联淀粉的质量比为80∶20时,3D打印效果最佳。

图3 虾肉糜-交联淀粉共混体系的3D打印效果评价Fig.3 Evaluation of 3D printing effect of shrimp surimi and cross-linked starch blend systems

2.3 交联淀粉与虾肉糜共混体系的流变特性

挤压型3D 食品打印对物料有两个基本要求:一是材料应具备一定的流动性使其容易从打印机喷头挤出;二是材料应具备较好的黏弹性使其打印后能维持结构(自支撑能力)[10]。课题组前期用Her‐schel-Bulkley 模型对物料表观黏度进行拟合和用弱凝胶模型对复合模量进行拟合,获得的稠度系数值(K)和流变单元之间相互作用强度(AF)可评价食物材料的3D可打印性[12,13]。

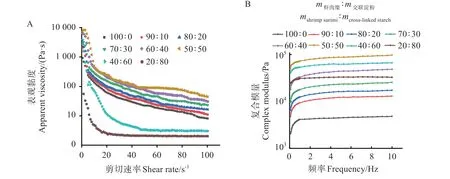

2.3.1 交联淀粉与虾肉糜共混体系的表观黏度 旋转剪切测试可获得共混体系的表观黏度随剪切速率的变化[2]。从图4(A)可知,共混体系表观黏度随着剪切速率的增加急剧下降,表明共混体系是具有剪切稀化特性的假塑性流体[13]。采用Herschel-Bulkley模型(公式4)对图4(A)的表观黏度曲线进行拟合,求得公式(4)中的系数K即为共混体系的稠度系数(见表1)。

其中,τ是剪切应力,Pa;是剪切速率,s−1;K是稠度系数,Pa·s;n是流动指数。

从表1 可知,纯虾肉糜的稠度系数K值偏小,易于流动能从3D 打印机喷头挤出,但3D 打印后产品自支撑能力较弱,易于塌陷。向虾肉糜中添加交联淀粉后,共混体系的K值均显著增加(P<0.05),说明添加适量交联淀粉能提高共混体系的黏稠度,因为交联淀粉颗粒吸水膨胀使虾肉糜内部结构更为致密,有利于物料打印后的自支撑成型[12]。当虾肉糜与交联淀粉的质量比大于50∶50 时,共混体系的K值随着交联淀粉质量的增加而增加(P<0.05),且能易于流动从打印机喷头挤出。在虾肉糜与交联淀粉质量比为50∶50时共混体系的K值达到最大,显著高于其他比例混合体系(P<0.05);再继续增加交联淀粉的质量,虾肉糜与交联淀粉质量比小于50∶50时K值下降,物料的流动性降低,不易从打印机喷头挤出。这是因为交联淀粉比例增大,交联淀粉与虾肉糜结合形成的互锁结构解散,且水分减少,共混体系黏稠度相对最大值有所减小、且流动性降低[11]。但共混体系黏稠度过高,会降低物料的流动性,从而使物料不易从3D打印机喷头流畅挤出[14],故合适的K值使物料更具3D 打印可行性。由图3 可知,当虾肉糜与交联淀粉的质量比为80∶20时共混体系的3D打印效果最佳。

2.3.2 交联淀粉与虾肉糜共混体系的复合模量 复合模量(G*)反映物料的黏弹性变化和抗压变形能力。图4(B)可知,随着频率的增加,虾肉糜与交联淀粉的共混体系复合模量先显著上升而后趋于平缓,表明共混体系具有固态行为和网络结构,符合弱凝胶的结构特点。利用弱凝胶模型(公式5)将图4(B)的振荡频率扫描曲线进行幂函数拟合[13],求得公式(5)中的系数AF即为样品内部流变单元之间相互作用强度(表1)。

图4 虾肉糜与交联淀粉共混体系的流变特性Fig.4 Rheological properties of shrimp surimi and cross-linked starch blend systems

其中,AF为样品内部流变单元之间相互作用强度,Pa·s;z为样品内部流变单元的数量;f为频率,Hz;G*为样品的复合模量,Pa。

从表1 可知,纯虾肉糜的AF值偏小,3D 打印后产品自支撑能力较弱,易于塌陷。向虾肉糜中添加交联淀粉后,AF值均显著增加(P<0.05),这有利于增强物料打印后的自支撑能力[12]。当虾肉糜与交联淀粉的质量比大于50∶50 时,AF值随着交联淀粉质量的增加而增加。当虾肉糜与交联淀粉的质量比小于80∶20 而大于50∶50 时,过高的AF值虽增加了物料的自支撑能力,但共混体系转化成硬凝胶状态,物料无法从打印机喷头流畅挤出。在虾肉糜与交联淀粉的质量比为50∶50 时AF值达到最大,显著高于其他比例(P<0.05),再继续增加交联淀粉的质量,共混体系呈现粉状,失去流动性和粘结性,无法进行打印[14]。因此,适宜的AF值更有利于物料的3D打印。课题组前期研究表明,当虾肉糜与交联淀粉混合的AF值处于3 000~10 000 Pa·s时,物料是适合于3D打印的[15]。

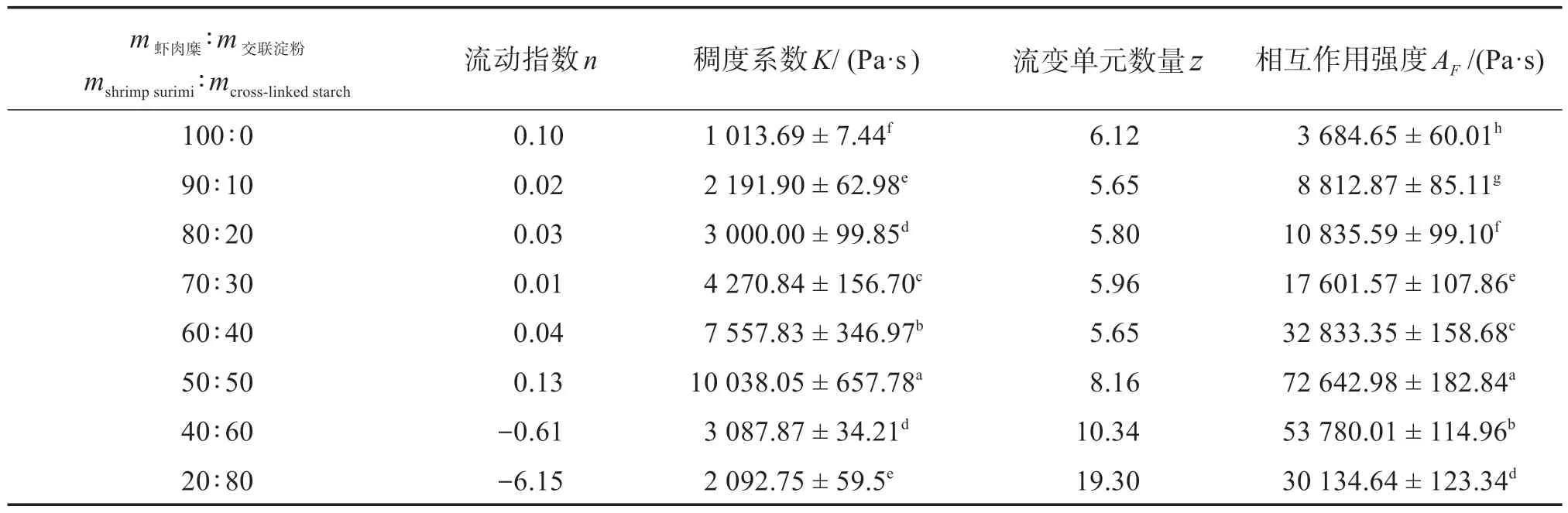

表1 共混体系弱凝胶模型及Herschel-Bulkley模型的拟合参数Table 1 Fitting parameters of the weak gel model and the Herschel-Bulkley model in the blend systems

2.4 交联淀粉与虾肉糜共混体系的微观结构

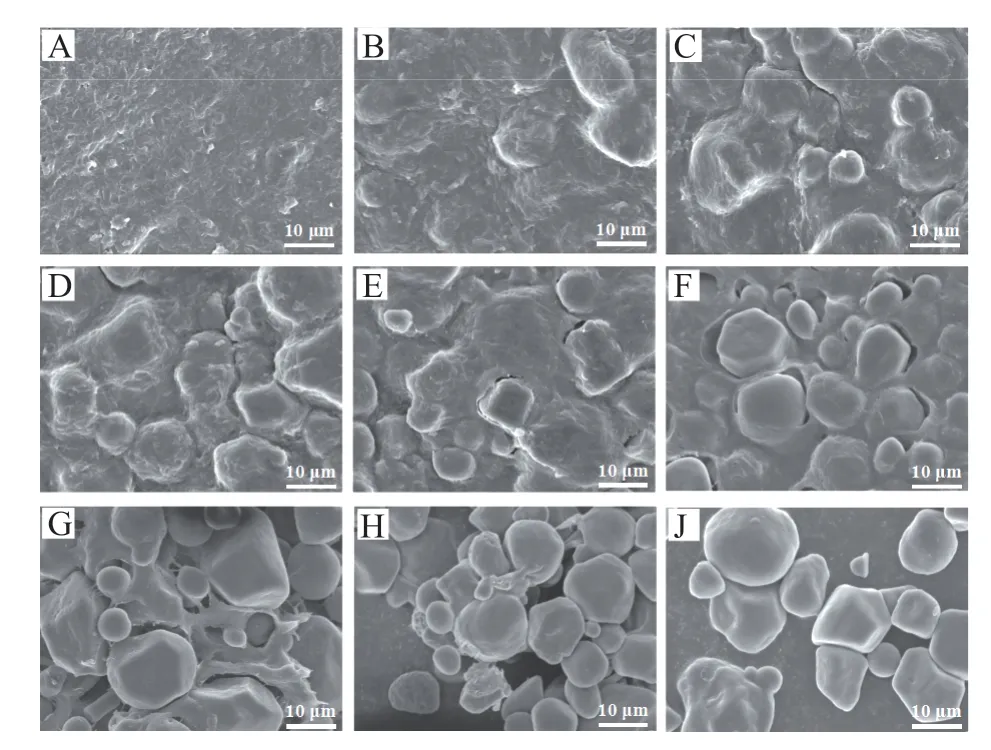

纯虾肉糜(图5(A))表面平整致密,无明显的凸起和孔隙。纯交联淀粉颗粒(图5(I))结构完整,外观光滑。当虾肉糜与交联淀粉质量比为90∶10(图5(B))和80∶20(图5(C))时,共混体系为连续相,虾肉糜将交联淀粉颗粒包裹于肉糜内部,二者结合较为紧密,虾肉糜表面凹凸不平。周凤超等[16]发现添加淀粉后,因其具有一定的膨润作用能对蛋白质的流动性和稳定性产生影响,会改变蛋白质凝胶的三维网状结构。当虾肉糜与交联淀粉质量比为70∶30、60∶40、50∶50(图5(D、E、F))时,共混体系形成虾肉糜和交联淀粉双连续相,虾肉糜依然包裹交联淀粉,但由于交联淀粉增多,其与虾肉糜在体系内发生交织互锁而逐渐形成聚集状态[11],穿插在虾肉糜内部结构中。当虾肉糜与交联淀粉质量比为40∶60、20∶80(图5(G、H))时,交联淀粉颗粒逐渐暴露于虾肉糜表面,并随着交联淀粉含量增多,交联淀粉与虾肉糜之间的缝隙逐步增大,淀粉表面的虾肉糜附着物越来越少,直至交联淀粉呈现分散状态。因此,虾肉糜和交联淀粉的共混体系内部可能存在三种状态:(1)交联淀粉被包裹在虾肉糜内部,结合紧密,形成单一均相体系;(2)交联淀粉穿插在虾肉糜内部,二者形成互穿状态,形成双相体系;(3)少量虾肉糜附着在淀粉表面,共同分散在体系内,形成分散相。为验证共混体系的三种状态,本研究采用共聚焦拉曼光谱技术对共混体系中两相之间的作用进行无损分析[17]。

图5 虾肉糜与交联淀粉共混体系的扫描电镜Fig.5 SEM images of shrimp surimi and cross-linked starch blend systems

2.5 交联淀粉与虾肉糜共混体系的拉曼Mapping成像

2.5.1 拉曼光谱扫描 拉曼光谱技术是根据待测物吸收峰推断分子结构的变化[17]。通过分析拉曼光谱扫描结果发现,虾肉糜主要有1 450、1 200~1 300和1 003 cm-1三个特征谱带,分别是C—H 键弯曲振动特征峰、酰胺Ⅲ带和苯丙氨酸的特征峰。交联淀粉在476 cm-1处振动最为强烈,该峰与C—O—C 以及C—C—O 的振动有关,代表交联淀粉的多糖成分[18]。为进一步探讨交联淀粉的添加量对共混体系相行为产生的影响,选择476 cm-1处的交联淀粉特征峰作为静态扫描中心峰位,对共混体系进行共聚焦拉曼光谱成像测定。

2.5.2 共聚焦拉曼光谱成像 共聚焦拉曼光谱成像能获得所测样品分子指纹光谱表征共混聚合物的相结构[19]。图6 以476 cm-1处的交联淀粉特征峰为中心扫描峰位,纯虾肉糜(100∶0)共聚焦拉曼光谱成像呈现白色(无交联淀粉),交联淀粉(0∶100)呈现红色(无虾肉糜),其他图谱信号从蓝色过渡到红色,表示交联淀粉的量越来越多。当虾肉糜与交联淀粉的质量比为90∶10 和80∶20 时,交联淀粉暴露的信号微弱,说明虾肉糜将交联淀粉完全包裹。当虾肉糜与交联淀粉的质量比为70∶30、60∶40 和50∶50 时,图谱中交联淀粉信号强度有所增强,信号颜色从蓝色转变为青色与黄色以及少量的红色,说明交联淀粉逐渐暴露于虾肉糜表面,交联淀粉穿插在虾肉糜中。当虾肉糜与交联淀粉的质量比为40∶60和20∶80时,图谱中交联淀粉信号强度显著增强,少量虾肉糜粘附于交联淀粉表面,交联淀粉聚集在一起,虾肉糜已从连续相过渡至分散相,整个体系呈现分散状态。这也印证了笔者对共混体系微观结构三种状态的推测。当盐溶性蛋白与淀粉紧密结合时,会促进共混体系结构更加紧密有序[14],但加入过量淀粉将对蛋白质所形成的网络结构施加压力,破坏网状结构[20]。因此,向虾肉糜中加入适量交联淀粉,使共混体系形成微观相分离状态,淀粉在虾肉糜内部的填充作用大大增强了虾肉糜的流变特性,从而改善了虾肉糜的3D打印效果。

图6 虾肉糜-交联淀粉共混体系拉曼成像Fig.6 The raman mapping images of shrimp surimi and cross-linked starch blend systems

2.6 交联淀粉与虾肉糜共混体系的分子间作用力

蛋白质-多糖复合物这类共混体系内部发生相互作用(离子键、氢键、疏水相互作用、二硫键等),是形成均匀相或者多相的状态的主要原因[21],共混体系的微观结构及相行为变化与分子间作用力相关。

2.6.1 交联淀粉与虾肉糜共混体系离子键含量 离子键含量变化直接影响蛋白质的空间结构稳定性[22]。从图7(A)可知,随着共混体系中交联淀粉添加量的增加,离子键含量先增加后减少。纯虾肉糜中蛋白分子聚集,低自由能导致离子键含量较低[23]。添加少量交联淀粉使体系水分含量减小从而改变自由能,体系内带相反电荷分子发生静电作用相互吸引,使离子键含量上升。当虾肉糜与交联淀粉的质量比为80∶20 时,体系中离子键含量达到最大值(14.90±0.38)mg/mL,显著高于其他组(P<0.05)。当虾肉糜与交联淀粉的质量比小于70∶30 时,交联淀粉逐渐发生聚集,增大了蛋白质分子间距离,导致体系内的静电相互作用减少[24],离子键含量显著降低(P<0.05)。王聪等[22]研究发现,随着鱼糜中醋酸酯淀粉含量增加,离子键含量先增加后减少。

2.6.2 交联淀粉与虾肉糜共混体系氢键含量 氢键为蛋白质折叠、构象以及分子识别的定向作用提供了支撑[13]。图7(B)可知,随着共混体系中交联淀粉添加量的增加,氢键含量持续下降(P<0.05)。蛋白质分子之间以及蛋白质和水之间均能结合形成氢键,随着交联淀粉添加量增加,蛋白质浓度下降,分子间距离增加,超出氢键的作用区域导致共混体系氢键含量显著降低。交联淀粉还具有亲水性,会改变共混体系的水分分布,降低蛋白质与水分子结合能力,也使共混体系氢键含量下降[16,25]。

2.6.3 交联淀粉与虾肉糜共混体系表面疏水性 疏水相互作用是促进蛋白质形成高级结构的主要因素之一,肌原纤维蛋白的疏水基团暴露将会改变体系内部蛋白分子的聚集情况[26]。从图7(C)可知,随着共混体系中交联淀粉添加量的增加,表面疏水性先增大后减小(P<0.05),当虾肉糜与交联淀粉的质量比为80∶20 时,表面疏水性达到最大值(28.90 ±0.40)μg/mg。添加少量交联淀粉,淀粉颗粒与蛋白质分子相结合,蛋白质的氢键含量下降使肌原纤维蛋白结构展开,促进隐藏于蛋白质内部如色氨酸残基等氨基酸非极性疏水基团暴露于蛋白质表面,疏水基团暴露后通过疏水相互作用聚集,利于蛋白与淀粉分子之间呈现紧密凝聚的状态[27]。当虾肉糜与交联淀粉的质量比小于70∶30 时,表面疏水性显著降低(P<0.05),可能是因为淀粉含量增加,引入大量极性分子,使蛋白质疏水基团隐藏在蛋白质内部,共混体系表面疏水性下降。MI 等[28]研究也发现,过量变性淀粉加入会减小金线鱼(Nemipterus virgatus)鱼糜的疏水相互作用。

2.6.4 交联淀粉与虾肉糜共混体系总巯基含量 二硫共价键是肌原纤维蛋白的主要共价化学作用力。蛋白质在贮藏加工过程中,由于巯基的高反应活性,易被氧化形成二硫键,因此蛋白质中巯基含量的下降与二硫键含量的上升存在显著相关性[29]。从图7(D)可知,随着共混体系中交联淀粉添加量的增加,总巯基含量先上升后减小(P<0.05),表明二硫键含量先下降后上升。添加少量交联淀粉会改变虾肉糜蛋白质结构,导致巯基暴露,总巯基含量上升[30]。当虾肉糜与交联淀粉的质量比为80∶20 时,总巯基含量达到最大值(129.0 ± 2.86)μmol/g。当大量交联淀粉充斥于体系时,蛋白质分子间发生局部聚集凝胶化,由于凝胶化过程中巯基被氧化交联形成二硫键,使总巯基含量显著下降(P<0.05)。荣荟等[31]发现大豆蛋白二硫键含量增加与蛋白质分子聚集行为具有潜在关系,蛋白聚集体增多,体系更稳定,二硫键含量增加。MAO等[32]也发现在蛋白质与淀粉混合体系中过量的淀粉会减少体系巯基基团的暴露,使二硫键含量增加。

图7 虾肉糜-交联淀粉共混体系的分子间作用力Fig.7 Intermolecular forces of shrimp surimi and cross-linked starch blend systems

2.7 交联淀粉改善虾肉糜3D打印效果的机制

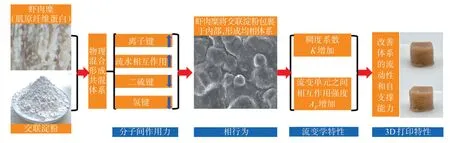

当虾肉糜与交联淀粉的质量比为80∶20时共混体系的3D 打印效果最佳。从共混体系的微观和宏观角度推测交联淀粉改善虾肉糜3D 打印效果的机制可能为(图8):虾肉糜与交联淀粉进行物理混合形成共混体系,主要通过改变蛋白质与淀粉、蛋白质与水分、淀粉与水分、蛋白质与蛋白质、淀粉与淀粉等分子间的相互作用力(离子键、疏水相互作用增加和氢键、二硫键减少),驱动体系的相行为发生变化(虾肉糜将交联淀粉包裹于内部形成均相体系),进而改变体系的流变学特性(表观黏度、稠度系数K和流变单元之间相互作用强度AF增加),改善了物料的流动性和自支撑能力,使物料能够顺利进行3D打印并保持其设计结构特征。

图8 交联淀粉改善虾肉糜3D打印效果的机制Fig.8 Mechanism of cross-linked starch to improve the 3D printability of shrimp surimi

3 结论

当虾肉糜与交联淀粉以质量比80∶20 进行物理混合时,共混体系中离子键、疏水相互作用增加以及氢键、二硫键减少,驱动虾肉糜将交联淀粉包裹于内部形成均相体系,使共混体系的稠度系数K增加至3 000 Pa·s,流变单元之间相互作用强度AF增加至10 835.59 Pa·s,改善了物料的流动性使其容易从打印喷头流畅挤出,并提高了物料打印后的自支撑能力,3D打印精确性与稳定性分别为94.78%和97.2%。