5Cr套管钢在不同CO2分压下高温高压腐蚀特性研究*

2023-05-06赵国仙刘冉冉丁浪勇

赵国仙,刘冉冉,丁浪勇,宋 洋

(1.西安石油大学 材料科学与工程学院,西安 710065;2.西安摩尔石油工程实验室股份有限公司,西安 710065)

0 前 言

低铬钢在CO2环境中的耐蚀性受到广泛关注[1-3]。低铬钢表面形成腐蚀产物膜后其耐蚀性超过其他碳钢[4-5],故低铬钢耐蚀的关键在于腐蚀产物膜的保护作用[6]。Min等[7]研究发现,随着腐蚀时间的延长,3Cr 钢表面腐蚀产物膜的致密度增大、导电性降低,具有阳离子选择性,对基体保护作用显著。近年来,在低铬钢产物膜的“半钝化”特性与其耐蚀性关系方面有许多相关研究,Xu等[8]发现在80 ℃、0.8 MPa CO2环境中,只有当低Cr 合金钢的Cr 含量达到3%或更高时,形成致密的Cr(OH)3钝化膜,才具有防护作用。

目前,对1Cr、3Cr 等低铬钢在不同环境下腐蚀行为的研究已经较完整且已形成系统化[9],但关于5Cr 油套管钢的抗CO2腐蚀行为的研究报道较少[10]。本研究通过对5Cr 套管钢在不同CO2分压下进行高温高压腐蚀失重试验,采用XRD、SEM 和EDS 等手段对其腐蚀产物进行微观分析;同时开展不同CO2分压5Cr 钢高温高压状态电化学行为研究,对于进一步研究5Cr 套管钢CO2环境中的腐蚀行为提供参考。

1 试验材料及方法

1.1 试验材料

试验材料选用油田现场使用的5Cr套管钢,其化学成分见表1。5Cr套管钢显微组织如图1所示,组织为回火索氏体。5Cr钢硬度为25HRC,屈服强度为1 005.43 MPa,抗拉强度为1 093.5 MPa,延伸率为16.88%,满足标准要求。

表1 5Cr套管钢化学成分 %

图1 5Cr套管钢显微组织

1.2 腐蚀模拟试验

采用TFCZ5-35/250 型两体联动316L 磁力驱动高压釜进行腐蚀模拟试验,试样尺寸为50 mm×10 mm×3 mm,试验溶液组成见表2,CO2分压分别为0.01 MPa、0.1 MPa、0.5 MPa和1.0 MPa,每组试验设置5 个平行样,其中3 个用于计算均匀腐蚀速率,另外2 个试样用于SEM 和XRD 分析。将试样依次用320#、600#、800#及1200#砂纸打磨,然后用丙酮清洗,酒精脱水吹干,测量、称重。试样放入高压釜中,N2除氧2 h,待温度升至70 ℃后,充入指定CO2分压气体,待压力表读数稳定后N2补压至6.0 MPa,试验时间为14 d。试验结束后,取出试样,去除腐蚀产物膜,清洗、酒精脱水、烘干、称重。采用Nova Nano 扫描电镜、布鲁克D8A型X射线衍射仪对试样腐蚀产物进行微观形貌和成分分析。

表2 5Cr钢腐蚀试验溶液成分 g/L

5Cr 钢高温高压电化学测试试验,试样尺寸为Φ12 mm×4 mm。测试装置由C276 无搅拌视镜反应釜和CS310电化学工作站组成,采用三电极体系,5Cr试样为研究电极,辅助电极为铂电极,参比电极选用Ag/AgCl(饱和KCl)。将试样逐级打磨,用丙酮除油、酒精清洗后,加装试样。N2除氧2 h,待温度升至70 ℃后通入指定CO2气体,在0 d、1 d、3 d、7 d、12 d、14 d 时测试交流阻抗,测试频率为1.0×(105~10-2)Hz,扰动信号为10 mV 的正弦波,对数扫描10 点/10 倍频,动电位极化曲线扫描电位相对于开路电位±500 mV,扫描速率为1 mV/s,且采用Cview 和ZSimpWin软件进行拟合。

2 结果与分析

2.1 高温高压腐蚀模拟分析

5Cr 套管钢在不同CO2分压下的均匀腐蚀速率和点蚀速率结果如图2 所示,由图2 可知,均匀腐蚀速率随着CO2分压升高而增大,在1 MPa CO2条件下均匀腐蚀速率达到最大值0.242 mm/a,约为0.01 MPa CO2条件下均匀腐蚀速率的4倍。随着CO2分压升高,其最大点蚀速率先增大后减小,直至0.5 MPa CO2条件下达到最大值0.124 mm/a,而1.0 MPa CO2条件下点蚀速率反而降低。

图2 5Cr套管钢在不同CO2分压下均匀腐蚀速率和最大点蚀速率分布图

2.2 腐蚀形貌和产物分析

5Cr 套管钢在不同CO2分压下试样表面微观形貌如图3 所示,表面腐蚀产物EDS 分析结果见表3。由图3(a)可知,底层龟裂状的物质和白色棱棒状颗粒物质紧密嵌连构成腐蚀产物,对局部进行EDS 分析可知,区域1 底层龟裂状的物质主要元素为Fe、O、Cr 及少量C、Ca、S 元素,区域2 白色棱棒状颗粒物质中Ca、C、O 含量较高。由图3(b)可见,试样表面有明显龟裂状腐蚀产物,且有部分龟裂鼓包、脱落现象,局部进行EDS分析可知,区域1和区域2都含有较高的Fe、Cr、O元素。从图3(c)可见,试样表面较为光滑,龟裂状腐蚀产物明显可见,有部分脱落现象,EDS分析结果表明,区域1含有较高的Fe、Cr、O、C元素,区域2含有较高的Fe元素及部分Cr、O、C元素,且区域1中Cr元素含量约为区域2中的4倍。由图3(d)可见,试样表面有龟裂状腐蚀产物且更加致密,上层出现较小白色颗粒状物质,局部EDS分析可知,区域1处含Fe、O、Cr 较高,白色颗粒的区域2、3 处含Ca、C、O元素较高。

图3 5Cr套管钢在不同CO2分压下表面腐蚀形貌

表3 5Cr套管钢表面腐蚀产物EDS分析结果

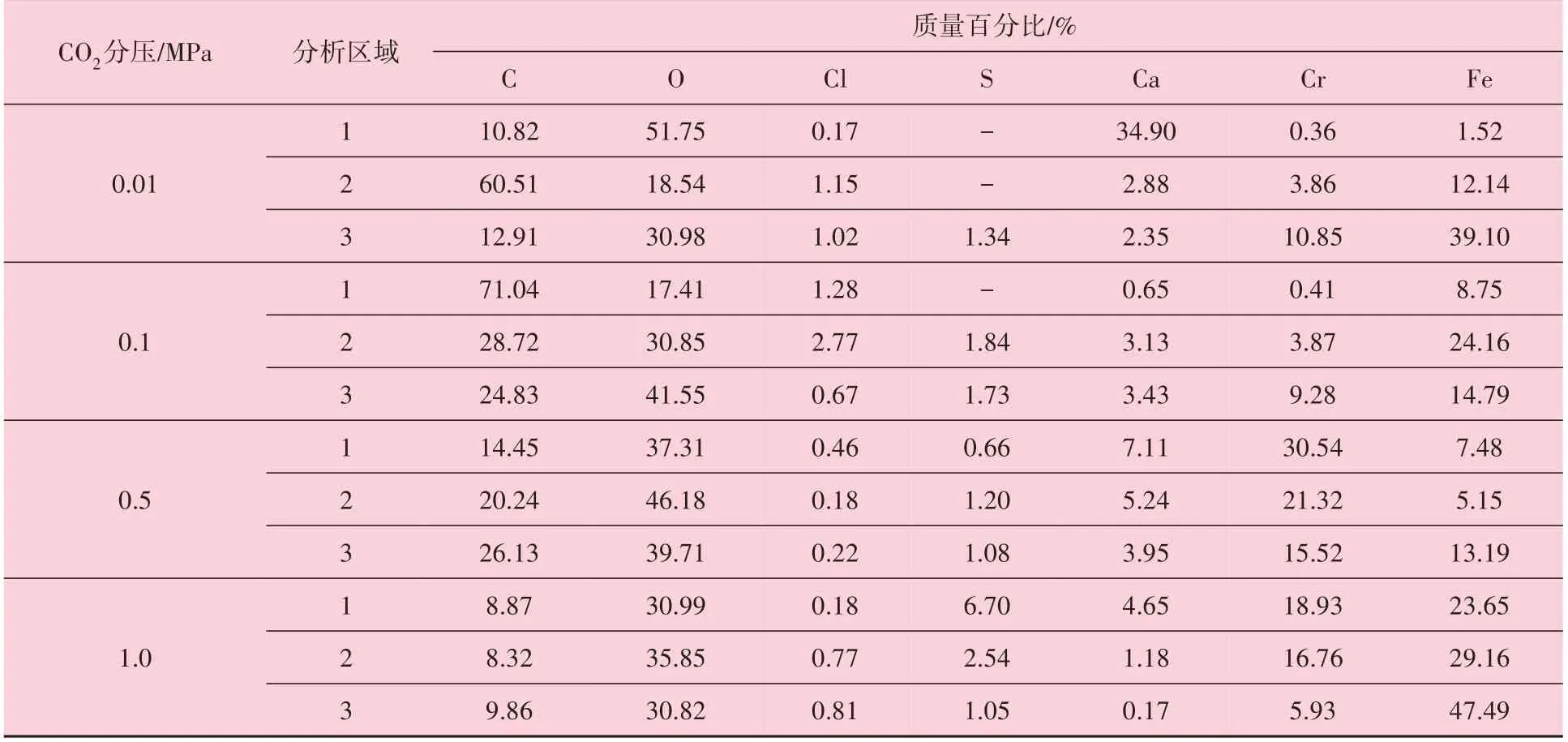

5Cr 套管钢在不同CO2分压下腐蚀的点蚀坑截面形貌如图4所示,点蚀坑的EDS分析结果见表4。结合图4和表4可知,紧贴基体表面的层状腐蚀产物有明显的Cr 富集,在点蚀坑底有Cr 元素的富集,且富集的Cr含量随着CO2分压的升高逐渐变大。

表4 5Cr套管钢点蚀坑的EDS分析结果

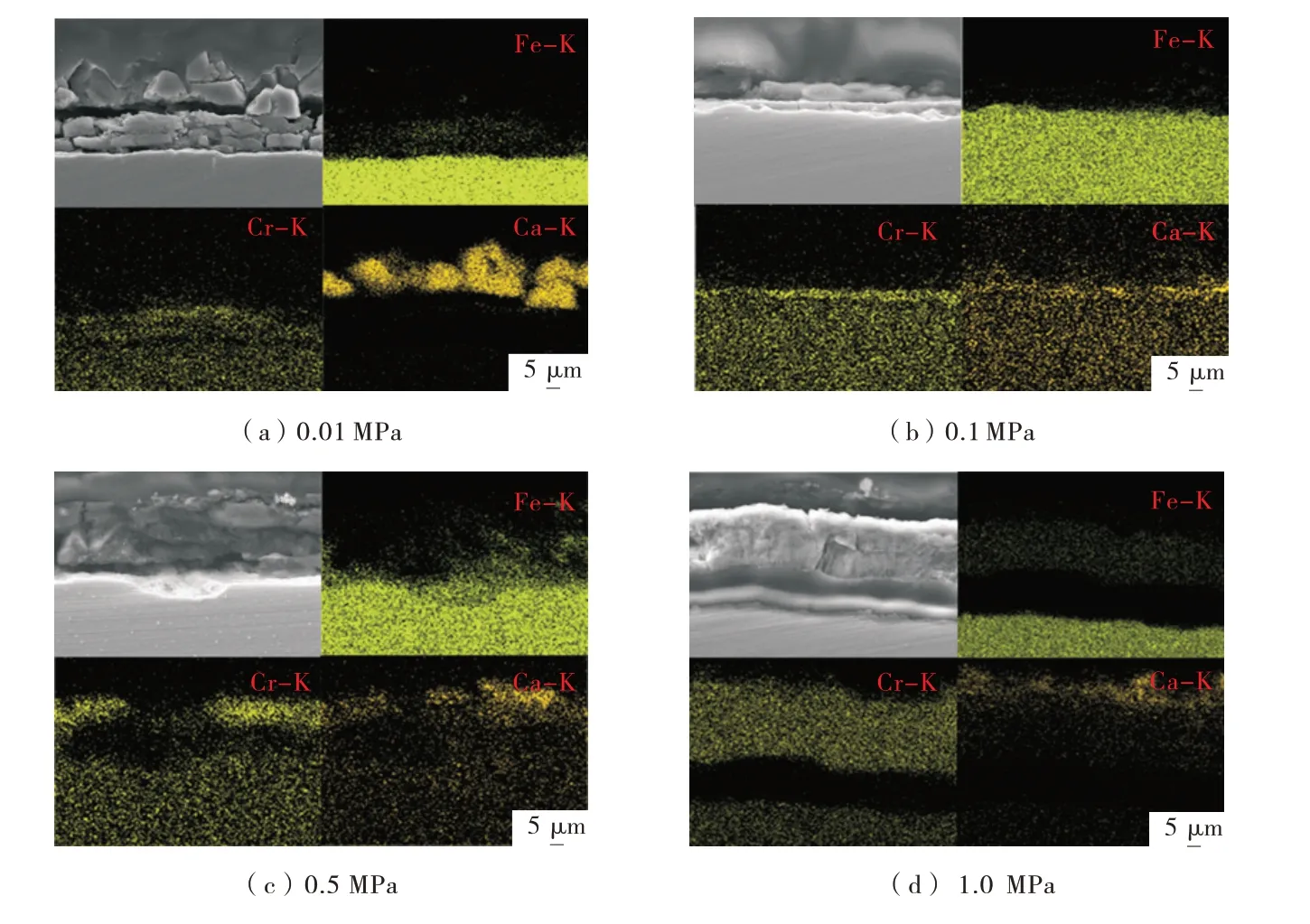

图5为5Cr套管钢在不同CO2分压下腐蚀产物层的截面Cr、Fe、Ca元素分布情况,截面自上而下分别为镶样粉层、腐蚀产物层、基体,产物层上界面侧为产物膜外侧,下界面侧为产物膜内侧。由图5 可见,腐蚀产物层Cr 元素富集情况明显,Ca元素分布在产物层外侧。图5(a)基体中的Fe和Cr含量与腐蚀产物层中含量呈现出截然相反的现象,Cr元素在腐蚀产物层中含量更多;Ca元素与图4一致,堆积在产物膜上方。图5(b)腐蚀产物层截面分为两层,下层Cr分布量较高,上层Ca含量分布高。图5(c)腐蚀产物膜较厚,且Cr含量明显聚集,Ca分布在膜层上侧。图5(d)产物膜较为疏松且有脱落的现象,腐蚀产物膜层完整,可用于截面元素分析,观察可知Cr元素在腐蚀产物层中富集的情况更为明显,Ca元素主要分布在产物膜的外侧。

图5 5Cr套管钢在不同CO2分压下腐蚀产物层截面元素分布图

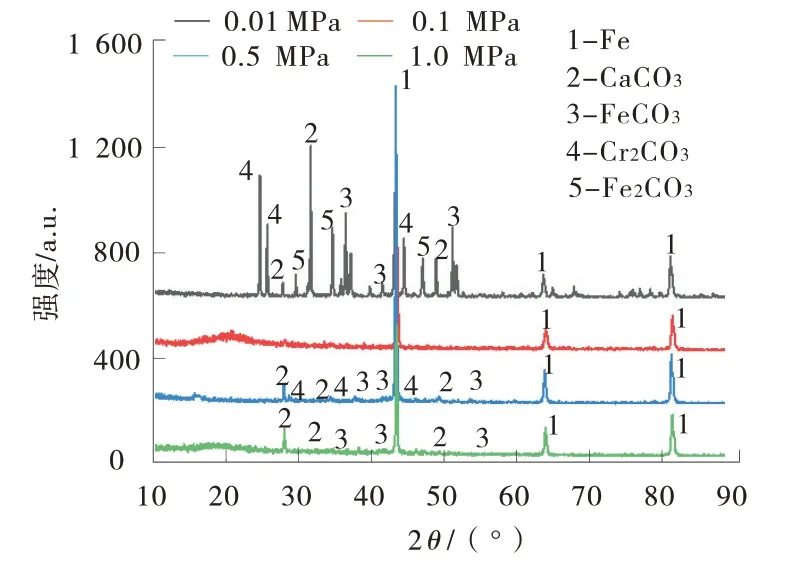

图6 为5Cr 套管钢试样在不同CO2分压下表面腐蚀产物膜XRD图谱,由图6可见,腐蚀产物存在明显非晶包态,表明有部分物质是以非晶态形式存在,经查阅文献以及检测可知,底层物质为非晶态的Cr(OH)3[11-13]。CO2分压为0.01 MPa时,腐蚀产物中可见Fe、FeCO3、Cr2O3、CaCO3和Fe2O3,其中,由于试验溶液中含有大量的Ca2+,在CO2气氛中反应形成CaCO3沉积在试样表面。Hua[14]研究表明,CaCO3晶体颗粒在试样表面沉积会对基体起到一定的保护作用。Fe2O3不是真正的腐蚀产物,只是FeCO3在空气中氧化分解或金属在空气中腐蚀的产物,而Cr2O3是Cr(OH)3脱水形成的。CO2分压为0.1 MPa 时,只出现Fe的衍射峰,可能是由于X射线穿过了试样表面较薄的鼓包腐蚀产物膜而直接打在基体上,从而只测出Fe的衍射峰。CO2分压为0.5 MPa和1.0 MPa时,腐蚀产物分别是Fe、FeCO3、CaCO3、Fe2O3和Fe、CaCO3、Fe2O3,其中前者中FeCO3的衍射峰强度微弱,后者中未见FeCO3衍射峰,这是由于腐蚀介质中含有较高浓度的Ca2+,Ca2+和Fe2+交互作用形成Fe和Ca的复盐,影响了FeCO3的析出,造成FeCO3衍射峰较弱或未出现衍射峰。同时,Doi[15]研究表明,腐蚀溶液中的Cr3+抑制了FeCO3的形成,其衍射峰较弱或未见衍射峰可能与此有关。

图6 5Cr套管钢在不同CO2分压下的腐蚀产物XRD图谱

2.3 高温高压电化学测试分析

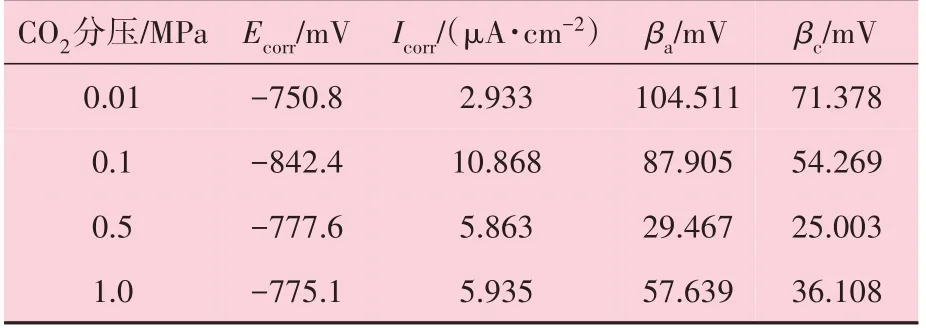

图7 为5Cr 套管钢在不同CO2分压下腐蚀14 d 后的极化曲线,用强极化区Tafel 直线外推法进行拟合得到腐蚀电位、腐蚀电流密度以及阴、阳极Tafel 斜率βa、βc,结果见表5。在4 种CO2分压下,5Cr 套管钢出现由活化区向半钝化区逐渐转变的过程[16],这种现象在0.1 MPa 和1.0 MPa CO2分压条件下表现得尤为明显,在阳极极化区出现“回头”,且1.0 MPa 和0.1 MPa钝化区间相比,1.0 MPa 钝化区域更宽,且远大于后者。这种向钝化区转变的过程,是由于基体表面产物膜中含有大量具有致钝能力的Cr元素,使其具有良好的耐蚀性。Xu 等[17]对不同Cr 含量的材料极化曲线与腐蚀速率进行研究,结果表明,半钝化状态下的低铬钢,其腐蚀速率也很低,即半钝化与材料耐蚀性能有一一对应关系。0.01 MPa 和0.5 MPa CO2分压条件下虽未出现“回头”现象,但存在一定电位区间内电流密度变化缓慢的现象。

图7 不同CO2分压下5Cr套管钢的极化曲线

由表5 可见,在4 种CO2分压条件下,阴极Tafel 斜率皆大于阳极Tafel 斜率,说明在4 种环境中的腐蚀均受阴极反应控制[18]。5Cr 油套管钢在0.01 MPa、0.5 MPa 和1.0 MPa CO2环境中自腐蚀电位相差不大,自腐蚀电流大小处于同一数量级,但在0.1 MPa CO2环境中自腐蚀电位负移,自腐蚀电流也有明显增大现象,说明随着CO2分压的升高5Cr钢腐蚀倾向不断增大,同时由于表面腐蚀产物膜致密的不断增加,对基体保护性也在增强,故而在0.1 MPa CO2时最大点蚀速率大幅增加,而后随着CO2分压的增加其点蚀速率变化较小或降低,与高温高压釜试验结果一致。

表5 5Cr套管钢极化曲线拟合结果

5Cr套管钢在4种CO2分压环境下的阻抗如图8所示,由图8(a)可见,阻抗图均由单个容抗弧构成。在腐蚀第1 d时容抗弧半径达到最大,这与5Cr油套管钢生成腐蚀产物膜有关[19]。之后,随着腐蚀时间逐渐增加到7 d,其容抗弧半径反而变小,可能是因为腐蚀产物膜存在内应力使外层膜破裂,从而使容抗半径减小,随着腐蚀时间的增加逐渐趋于稳定。由图8(b)可知,阻抗图也均由单个容抗弧半径构成,在1~3 d随着腐蚀时间的增加容抗弧半径逐渐增大,第3 d达到最大值,到达第7 d时容抗弧半径大幅度减小,并逐渐趋于稳定。上述容抗弧出现先增大后减小并趋于稳定现象,与腐蚀产物膜的破裂和再生成过程有关。由图8(c)可见,按其容抗弧的大小可分成三个阶段,分别为0 d、1~3 d和7~14 d,容抗弧半径逐渐增大。由图8(d)可见,在腐蚀第3 d时阻抗弧半径突然减小,说明此时5Cr套管钢生成腐蚀产物膜破裂或脱落,之后,随着腐蚀时间的增加,其容抗弧半径逐渐增大,直至腐蚀14 d时达到最大值。

图8 不同CO2分压条件下5Cr套管钢的阻抗图谱

3 结 论

(1)5Cr套管钢在0.01 MPa、0.1 MPa、0.5 MPa和1.0 MPa CO2分压的环境中,其均匀腐蚀速率随着CO2分压的升高而增加。随着CO2分压的不断增加,表面点蚀坑深度和直径无明显变化,最大点蚀速率却表现出逐渐减小的趋势,表明CO2分压对5Cr套管钢的局部点蚀影响不明显。

(2)5Cr 套管钢在不同CO2分压环境中,其腐蚀产物膜内层是由非晶态Cr(OH)3以及FeCO3嵌连而成,外层则是由棒状和小颗粒CaCO3颗粒构成。随着CO2分压的增加,非晶态的产物膜底层更加致密,但由于脱水龟裂现象愈加明显,同时产物膜外层的CaCO3晶粒也在减少。其中,紧贴基体表面的层状腐蚀产物有明显的Cr 富集,点蚀坑底也出现大量Cr 元素富集,且富集的程度随着CO2分压的增加不断增大。

(3)5Cr 套管钢动电位扫描极化曲线表明,在4种CO2分压下,出现了“活化”向“半钝化”转变的趋势,这种现象在0.1 MPa 和1.0 MPa CO2分压条件下更明显,在阳极极化区出现“回头”,且在1.0 MPa CO2分压条件下的钝化区间远大于0.1 MPa。这类“半钝化”膜层,使其具有良好的耐蚀性。

(4)高温高压电化学阻抗谱表明,5Cr 套管钢在4种CO2分压环境中,随着腐蚀时间的增加,最终都形成半径较大的容抗弧,由于腐蚀产物膜覆盖程度和致密性增加,腐蚀产物膜阻抗呈逐渐变大趋势,电化学反应阻力明显增加。