强度匹配对X80螺旋埋弧焊管环焊接头宽板拉伸性能的影响*

2023-05-06何小东杨耀彬DavidHan张永青高雄雄

何小东,杨耀彬,David Han,张永青,高雄雄

(1.中国石油集团工程材料研究院有限公司 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2.国际焊接研究中心,西安 710077;3.中信金属股份有限公司,北京 10004)

0 前 言

与直缝埋弧焊管相比,由于螺旋埋弧焊管的轧制方向与钢管轴线方向不一致,其材料的抗断裂性能较好[1],且具有较高的生产效率和成本优势,因此X70、X80 螺旋埋弧焊管在西气东输、中缅管线、中俄东线等国家重大管道工程中得到广泛应用。

对于输送高压可燃介质的油气管道,环焊接头的性能对于管道可靠性至关重要。采用多种试验方法评价焊接接头性能作为保证管道可靠性的重要手段,可最大限度保证焊接结构在服役条件下正常运行。然而,由于油气管道服役条件极为复杂,环焊接头位置难免会产生缺陷,因此,当管道环焊缝受轴向载荷时,在焊接接头缺陷位置或应力集中处极易萌生裂纹并扩展而造成管道早期断裂失效[2-4]。同时,事故分析表明,环焊缝低强匹配是造成管道在地层运动作用下发生断裂的重要原因之一。环焊缝强度匹配不仅是影响管道承载能力和失效行为的主要因素[5-8],也是分析在役管道环焊缝开裂、预防新建管道环焊缝隐患的基础性课题[9-10]。

通常,管道环焊接头性能评价主要采用小尺寸试样进行试验。小尺寸试样试验可直接测量特定的性能,如拉伸试验,可以测量屈服强度、抗拉强度、总伸长率或均匀伸长率等。小尺寸试样试验也可能是服役行为的间接度量,例如冲击韧性,但是小尺寸试样的结果已经不能够全面表征高钢级管道环焊接头的性能。然而,宽板拉伸试验允许的测试材料尺寸更大,试验环境更加接近实际服役条件,从而能更直观反映出工程中存在的问题,如材质不均匀性、焊接残余应力和板厚对结构性能的影响等,探究管道环焊缝的失效模式。上世纪八十年代,国内外研发机构开始大量研究宽板拉伸试验,并将其广泛应用于管线钢焊接接头性能测试和应变设计中[11-13]。张宏等[14]总结了国内外关于环焊缝强韧性指标及测试方法研究与工程应用现状,并从断裂韧性的裂尖拘束效应、管道环焊接头断裂行为的数值模拟方法、裂纹驱动力评价技术、失效评估图评价技术、管道环焊接头应变承载能力预测方法、全尺寸管道环焊接头断裂试验等方面探讨了环焊接头力学性能与适用性评价技术涉及的关键问题及其研究进展。

本研究针对含铌X80钢级螺旋埋弧焊管不同强度匹配的GMAW 自动环焊接头,测试分析了其常规拉伸性能和夏比冲击韧性,并采用宽板拉伸试验研究了环焊接头的拉伸性能和形变失效行为。

1 试验材料及方法

1.1 试验材料

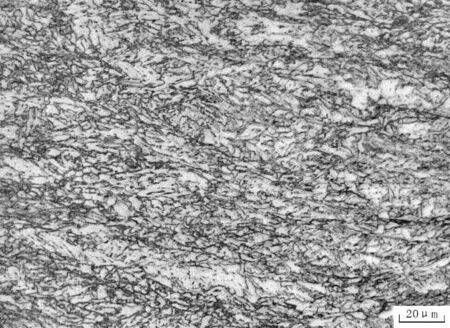

试验钢管为X80 钢级Φ1 422 mm×21.4 mm螺旋埋弧焊管,管体化学成分见表1,其主要成分为C、Mn、Cr、Ni、Cu、Mo、Nb,焊接冷裂纹敏感系数为0.17%。钢管纵向矩形拉伸试样的性能见表2,其中试样宽度为38.1 mm,标距为50 mm。由表2 可知,管体平均屈服强度和抗拉强度分别为632 MPa、695 MPa,平均屈强比为0.91,平均断后伸长率为47%。管体显微组织如图1 所示,可以看出管体组织主要是粒状贝氏体。

图1 管体显微组织

表1 试验钢管化学成分 %

表2 钢管纵向拉伸性能

1.2 试验方法

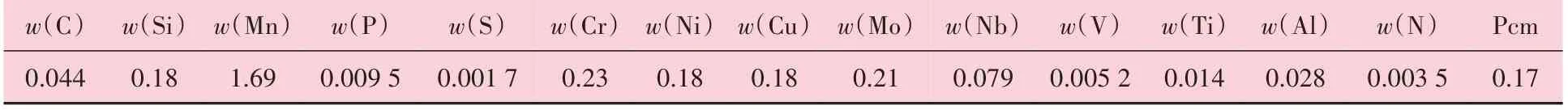

采用熔化极气体保护焊(GMAW)对试验钢管进行内部根焊和外部填充焊接,试验采用双V形复合坡口,坡口尺寸如图2所示。根焊和热焊及填充盖面焊的焊材组合见表3,其中ER70S、ER80S和ER90S三种牌号焊丝的熔敷金属抗拉强度分别为673 MPa、716 MPa和787 MPa。

图2 环焊坡口型式及尺寸

表3 试验钢管环焊缝采用的焊丝强度组合

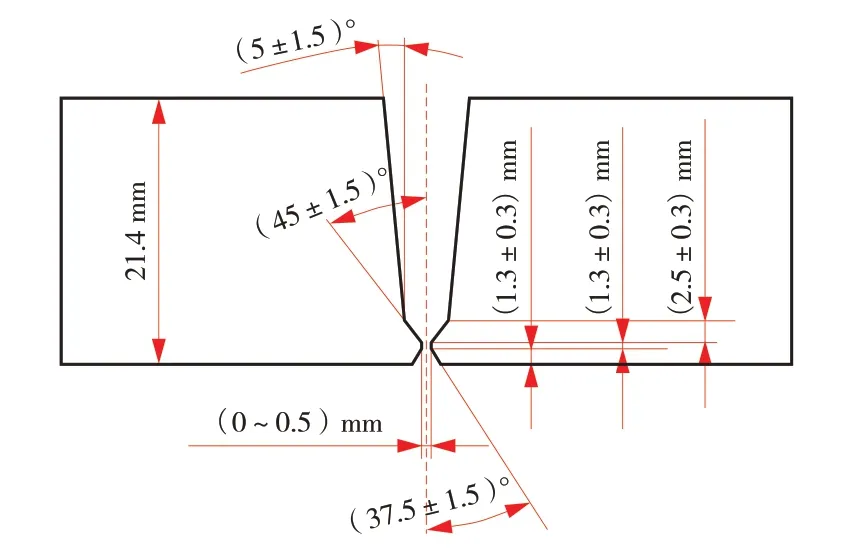

环焊完成后,在GMAW 环焊接头立焊位置制取常规接头拉伸试样、热影响区夏比冲击试样和宽板拉伸试样。常规拉伸试样采用带肩部的全壁厚板状试样,拉伸试样平行段宽度为25 mm,用铣削加工方法去除根焊和盖面焊余高。在壁厚中心位置制备焊缝和热影响区夏比冲击试样,尺寸为10 mm×10 mm×55 mm,缺口分别位于焊缝中心、熔合线(FL)处和FL+0.5 mm 处(FL 定义为50%焊缝金属和50%热影响区,FL+0.5 mm表示靠母材侧热影响区距熔合线0.5 mm 位置)。宽板拉伸试样及尺寸如图3所示,其中,宽板拉伸试样平行段宽度W=300 mm,平行段长度为2W,试样总长度≥ 4W。将试样中心根部焊缝余高打磨至与母材平齐后,用硝酸酒精腐蚀根部焊缝,并在根焊熔合线处划线标记,再采用电火花(EDM)加工方式预制缺口模拟焊接裂纹缺陷,缺口尺寸为50 mm×3 mm,缺口宽度 ≥ 0.3 mm,然后焊接试样夹持端,并保证试样中心位于夹持端中心线上。

图3 宽板拉伸试样形状及尺寸

将制备的宽板拉伸试样安装在2 500 t复合加载试验机上,并在试样上安装四个位移传感器(LVDT)来测量位移变化,如图3 所示。其中LVDT1 和LVDT2 安装在距宽板试样边缘40 mm处。LVDT3 和LVDT4 安装在宽板试样焊缝两侧母材宽度方向的中心位置。LVDT1 和 LVDT2 的标距长度(l0)为 2W,用于测量整体位移Δl0,LVDT3 和 LVDT4 的标距长度lA和lB均为0.5W,分别用于测量母材A和母材B的位移ΔlA和ΔlB。

通过刃口夹持装置将裂纹口张开位移CMOD双引伸计安装在图3所示的位置,并保证在试验过程中刃口夹持装置能够支撑引伸计且不发生移动,缺口两侧刃口平行度偏差应在±1°之内。

试验前测量宽板试样和缺口尺寸,同时记录试验环境条件,再参照SY/T 7318.1《油气输送管特殊性能试验方法 第1 部分:宽板拉伸试验》在位移控制模式下以恒定速率进行拉伸试验。当宽板拉伸试样断裂、裂纹贯穿壁厚或载荷开始减小至95%最大载荷时,停止试验。

2 试验结果及讨论

2.1 环焊接头常规拉伸及冲击性能

图4 为环焊接头拉伸强度和试样断裂形貌,由图4 可知,采用ER80S(根焊)+ER90S(热焊和填充盖面焊)的GMAW 环焊接头抗拉强度为709 MPa,与ER70S(根焊)+ER80S(热焊和填充盖面焊)的GMAW环焊接头抗拉强度接近,且拉伸试样均在母材处断裂。不同强度环焊接头焊缝和熔合线FL处的夏比冲击功如图5所示,由图5可知,等强+高强匹配组合环焊接头熔合线FL处-20 ℃的平均夏比冲击功为72 J,低于低强+等强匹配组合环焊接头的FL处的平均夏比冲击功(174 J),这主要是因为ER90S焊丝填充焊缝金属(FL-0.5 mm)和热影响区(FL+0.5 mm)的夏比冲击功均低于ER80S 焊丝填充焊缝金属的夏比冲击功。

图4 不同强度组合环焊接头拉伸强度及断后形貌

图5 不同强度组合环焊接头熔合线FL附近的冲击韧性

2.2 宽板拉伸试验结果

图6为不同强度匹配GMAW环焊接头宽板拉伸试样失效位置。图6表明,ER80S+ER90S匹配的GMAW 环焊接头在管体母材一侧(试样A 端)发生颈缩失效。失效端颈缩处最小壁厚17.29 mm,最大壁厚17.38 mm,试样减薄率最大为19.21%;颈缩处最小宽度为281 mm,宽度减小9.0 mm;失效端未发生颈缩处壁厚为20.59 mm,减薄率仅为3.79%。母材另一侧(试样B 端)未发生明显变形,其最小壁厚为21.46 mm,宽度为298 mm。环焊缝处宽度为298.5 mm,表明环焊缝及附近未发生明显变形。而对于ER70S+ER80S匹配的GMAW环焊接头,宽板拉伸试样在根焊热影响区(HAZ)沿熔合线发生开裂失效,开裂长度为105 mm。环焊缝附近试样宽度约为300 mm,开裂处焊缝厚度为19.44 mm,表明环焊缝金属发生明显变形,而焊缝附近母材未发生明显变形。环焊缝两侧母材试样最小厚度分别为21.13 mm和20.68 mm,最大厚度分别为21.58 mm和21.69 mm,母材宽度分别为298.5 mm 和296.5 mm。因此,在低强+等强组合匹配下,环焊缝金属有明显塑性变形,而接头两侧远端母材仅发生了较小的均匀变形。

图6 不同强度组合的环焊接头宽板拉伸失效位置

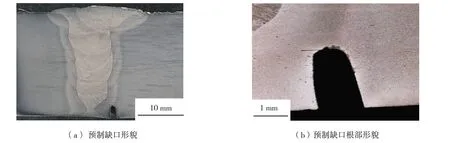

分别从宽板试样上截取预制的人工缺陷和撕裂断口,制备金相试样,在低倍和高倍下观察预制的人工缺陷裂纹尖端扩展方向和撕裂断口形貌。不同强度匹配GMAW环焊接头预制缺口位置及裂纹尖端形貌分别如图7和图8所示。从图7可看出,等强+高强匹配宽板试样预制缺口根部位于根焊HAZ的粗晶区,在拉伸载荷下缺口根部未发生明显扩展,如图7(b)所示;虽然低强+等强匹配宽板试样预制缺口根部位于根焊HAZ的细晶区,但缺口根部在拉伸载荷下未发生扩展,如图8(b)所示。低强+等强匹配根焊热影响区处发生撕裂并沿粗晶区向外壁侧扩展,断口形貌如图9所示。

图7 等强+高强匹配环焊接头缺口形貌及裂纹尖端形貌

图8 低强+等强匹配环焊接头缺口形貌及裂纹尖端形貌

图9 低强+等强匹配环焊接头宽板拉伸根部HAZ撕裂断口形貌

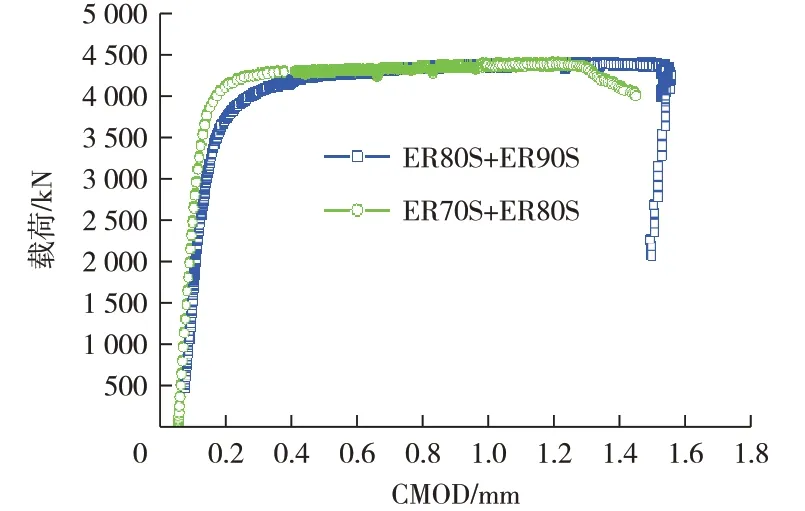

不同强度匹配的环焊接头宽板拉伸应力-应变曲线和载荷与裂纹口张开位移(CMOD)曲线如图10 和图11 所示。由图10、图11 可知,对于ER80S+ER90S 组合的高强匹配环焊缝接头,最大载荷下焊缝两侧管体的远端应变(即位移传感器LVDT3 和LVDT4 的应变)εA、εB分别为8.67%和2.93%,总应变(即试样两侧跨焊缝的位移传感器LVDT1 和LVDT2的应变)ε01、ε02分别为4.43%和4.93%,缺口张开位移(CMOD)为1.49 mm。远端应变主要集中在环焊缝一侧的母材上,管体发生远端屈服失效,颈缩处与宽板拉伸试样轴线呈45°,说明环焊缝两侧管体的强度存在较大的差别,这与螺旋埋弧焊管特性有关。对于ER70S+ER80S 组合的等强匹配环焊缝接头,最大载荷下焊缝两侧管体的远端应变εA、εB分别为4.08%和5.38%,总应变ε01、ε02分别为4.20% 和4.16%,缺口张开位移(CMOD)为1.26 mm,宽板试样沿根部焊缝HAZ 发生撕裂失效。因此,根焊采用ER70SS 焊丝,焊缝强度较低,在拉伸载荷下根焊部位及其两侧的热影响区容易产生应变集中而导致断裂失效。

图10 不同强度匹配的环焊接头宽板拉伸应力-应变曲线

图11 不同强度匹配环焊接头宽板拉伸载荷与CMOD曲线

同时根据图10,在最大载荷下,等强+高强匹配的GMAW 环焊缝接头全截面的抗拉强度为673 MPa,低强+等强匹配的GMAW 环焊缝接头全截面的抗拉强度为681 MPa,二者均略低于环焊接头小试样常规拉伸的抗拉强度709 MPa 和712 MPa,这是由于小尺寸环焊接头拉伸试样的抗拉强度是拉伸至颈缩断裂后的强度,管体母材的形变强化较大,而宽板拉伸测试的抗拉强度是试样发生断裂、裂纹贯穿壁厚,或载荷开始减小至95%最大载荷时的强度,并且宽板拉伸试样尺寸较大,其在拉伸过程中的形变强化作用低于小尺寸拉伸试样。

最大载荷下母材平均远端应变εAB和宽板拉伸试样平均总应变ε0的计算公式如下

经计算可知,等强+高强匹配的GMAW 环焊缝接头的总应变ε0为4.68%,母材平均远端应变εAB为5.80%;而低强+等强匹配的环焊缝接头的总应变4.18%,母材平均远端应变εAB为4.75%。因此,对于高强匹配环焊缝,当管道承受较大轴向载荷时,可将载荷和应变传递给焊缝两侧的管体,从而保护环焊缝不发生失效。

2.3 讨论与分析

对于油气输送管道,常采用强度、冲击韧性、断裂韧性作为管道设计参数。根据预期的拉伸性能选择材料和工艺是将失效风险降至最低的一种手段,焊缝强度过匹配是管道保护的方法之一。冲击韧性作为衡量焊缝金属性能的相对指标,通常可先确定平均和最小允许冲击值,再选择焊接材料和焊接工艺,从而避免在服役温度下焊接金属发生脆化。

另一方面,根据宽板拉伸试验结果可知,若焊接接头的韧性较大且不发生脆化,则环焊接头的拉伸性能与韧性无关,而与焊缝强度超过母管强度的程度相关。因此,通过环焊缝强度的过匹配,将载荷和变形转移到环焊缝两侧的管体上,可使管体发生塑性变形从而释放形变能,避免将形变能引入焊缝导致焊缝开裂失效,同时强度过匹配也降低了管道对焊缝金属韧性的要求。

管道环焊缝大多采用的V形坡口或双V形复合坡口,根部焊缝的宽度小于填充盖面焊道的宽度。当管道受轴向载荷时,应变集中首先出现在根部焊缝和热影响区[15]。如果根部采用较低强度的焊材,尤其是采用强度较低的纤维素焊条根焊,一旦沿管道轴向施加外部载荷,必然导致焊缝根部优先开裂失效,因此,对于高强度管道,由于管线钢采用了先进的冶炼工艺和控轧工艺,其冷裂纹敏感系数低,建议选用具有一定韧性的等强度焊接材料进行根焊以避免焊缝根部应变集中而发生焊缝开裂失效。

3 结 论

(1)最大载荷下,等强+高强匹配和低强+等强匹配的X80 钢级螺旋埋弧焊管GMAW 环焊缝接头全截面的抗拉强度均略低于环焊接头小试样的抗拉强度。

(2)等强+高强匹配组合和低强+等强匹配组合的X80 钢管GMAW 自动环焊接头均具有较好的塑性,宽板拉伸试样的平均总应变均大于4.0%,管体平均远端应变均大于4.5%。但相对于低强+等强匹配的环焊接头,等强+高强匹配的环焊接头具有更高的平均总应变、平均远端应变和裂纹口张开量。

(3)受到拉伸载荷时,等强+高强匹配组合的GMAW 环焊接头在管体母材发生颈缩失效;而低强+等强匹配组合的GMAW 环焊接头根焊热影响区沿熔合线发生开裂失效。

(4)对于采用的V 形坡口或双V 形复合坡口的环焊接头,当受轴向载荷时,易在低强匹配的根焊部位产生较大的应变集中。因此,建议X80 高钢级管道优先选用具有一定韧性的等强度焊接材料进行根焊,可以有效避免焊缝根部应变集中而发生开裂失效。