基于Android的工业锅炉物联网总体架构体系研究

2023-05-06高燕

高 燕

(西安职业技术学院,陕西 西安 710071)

工业锅炉在运行过程中,对锅炉的管道要求较高,需要锅炉的压力、温度、流量等参数稳定在合适的范围内。但锅炉的现场环境较为恶劣,传统控制方式存在故障诊断预警能力差、稳定性低等问题。随着我国科技的飞速发展,衍生出一种划时代的新型网络——物联网,物联网集成了计算机控制、微电子以及移动互联网等多项技术,该技术凭借自身控制精度高、可靠性强等优势,被广泛应用于多个领域。将物联网技术应用于锅炉控制中,可实现锅炉运行状态的远程监控,同时在无人值守的情况下完成锅炉的能效监测。

1 Android操作系统平台概述

Android操作系统实际上是一种开放性移动软件,为移动终端专门创造,可准许所有用户在Android操作系统中完成终端设备的开发。通过对Android操作系统的组成结构进行分析可知,该系统主要包括四部分:操作系统、用户界面、中间件以及应用软件。

1.1 应用程序层

Android操作系统采用Java语言作为载体,以此实现系统内部全部应用程序的编写,该系统安装了核心应用集合,该集合涵盖了日历、地图等部分。该系统在Java语言的支持下,可有效提高程序编写的精准性[1]。

1.2 应用程序框架层

Android操作系统内包含应用层API与传感器两大功能,该系统在两种功能的支持下,有利于提高Android的兼容性。Android系统内全部应用程序均为服务与系统,例如视图、内容供给者等。

1.3 C/C++库

Android操作系统中包含C/C++库集合,C/C++库在系统的主要任务是为系统组件提供服务,通过该方式满足开发者的实际需求,在应用程序框架的基础上,为开发者提供帮助,便于用户以最快的速度完成终端开发。

1.4 Android运行

Android中含有核心库集合,可为开发者提供更多可使用的多样性功能,该功能的使用需在Java语言核心库中实现。不同的Android应用程序均为Dalvik虚拟机的实例,在实际运行过程中,可在系统中处于独立状态。

1.5 Linux内核

Android操作系统在为开发者提供核心服务时,将Linux内核作为系统的载体,Linux内核指的是安全、内存以及网络等。Linux内核可作为硬件与软件之间的抽象层,在实际应用过程中,为向上层提供统一化、标准化的服务,可潜藏硬件的细节部分[2]。

2 基于Android的工业锅炉物联网系统架构设计

通常情况下,工业锅炉主要由空气管路、燃气管路、执行机构以及点火装置等部分共同组成。本研究在建立工业锅炉物联网系统时,将锅炉的运行特点以及对安全生产的实际要求作为主要依据,并充分结合物联网系统的相关技术规范,以此实现系统的架构设计。该系统的结构如图1所示[3]。

图1 工业锅炉物联网系统整体结构图

通过对系统的整体结构进行分析可知,该系统共包含三层,从下而上依次为控制器层、网络服务层以及移动应用层。其中,控制器层包含多种类型的控制器,可为系统不同模块提供相应的控制器;网络服务层的核心设备为物联网服务器,该设备可对锅炉进行实时控制;移动应用层为系统的核心部分,该层结构包含了多个Android移动客户端。

2.1 控制器层

该层结构为系统的最底层,在物联网系统中主要负责实时采集工业锅炉的模拟量PV数据,PV数据包括锅炉的温度、压力以及流量等。本研究对该层进行设计时,将其划分为传感模块、执行模块以及网络模块等部分。为保证该层的控制精准性,成功采集锅炉的PV数据后,在系统内远程预设SV数值,并将SV数值作为主要依据,对PV与SV数值之间存在偏差进行判断。当偏差达到系统的阈值时,需要采用PID控制算法完成偏差的计算,利用驱动执行模块对PV与SV数值的偏差进行适当的调整,使二者处于动态平衡状态。控制器在测量与控制工业锅炉时,可通过RS485串口建立网络模块与网络服务层之间的通信连接,通过该方式将该层采集的数据上传至网络服务层[4]。

2.2 网络服务层

该层结构为物联网系统的中间层,其核心设备为物联网服务器,在系统中主要负责建立与控制器层的通信连接,并向移动应用层发送采集数据。在建立与控制器层的通信连接时,可通过RS485串口进行实现。通信建立过程中需要实时采集各个控制器的测量数据,采集完毕的数据应上传至移动应用层,移动应用层可结合该数据向网络服务层下达控制指令,由网络服务层对执行机构进行实时控制[5]。

网络服务层可对采集数据进行数字滤波处理,处理后的数据存储至本地BDE数据库中,将工业锅炉的运行状态以及滤波后的数据显示在本地工艺画面中,同时该画面也可动态显示锅炉的运行参数。

2.3 移动应用层

该层为锅炉物联网系统的关键APP程序,本研究在对该结构进行设计时,将Android平台作为设计基础,使移动应用层可在该平台上运行。用户可将移动应用APP程序安装到智能手机或者平板电脑中,便于不同的用户随时远程查看锅炉的运行情况,并对锅炉的各项性能指标进行控制与管理。该层可使用以太网或者移动4G网络建立通信,但锅炉为特种设备,采用4G网络建立通信连接时,该网络不允许远程控制锅炉设备,仅支持远程对锅炉的运行状态进行查看。为此,选用以太网作为系统的核心网络,建立不同设备之间的通信[6]。

将Android平台作为系统的载体,建立完善的物联网系统,用户可通过该手机端远程查看锅炉的运行状态,并管理与控制锅炉的运行参数。本研究为有效系统物联网系统的可维护性与可扩展性,采用Modbus TCP/IP协议设计移动应用层与网络服务层。

3 基于Android的工业锅炉物联网系统程序设计

3.1 控制器节点程序

控制器节点指的是物联网系统的感知、通信以及执行部件,本研究对控制器节点程序进行谁是,将其设计成MEMS智能仪器,该仪器主要由CPU、存储器、USB以及传感器等部分共同组成。为保证该程序的控制精度,选用AVR单片机作为程序的CPU,该单片机内部含有增强型内置Flash,具有超高的控制精度。

控制器节点实际上是AVR单片机程序,该程序主要在C++语言的基础上编写,并采用多个函数对控制器节点进行循环控制。为保证物联网系统可稳定地运行,在系统控制器中增加了Watch-Dog电路,该电路主要负责实时监测控制器对锅炉运行状态的控制情况。当系统控制器出现死机的现象时,系统可自动对控制器进行复位操作,最大限度地降低因控制器死机引发锅炉发生故障的概率,有利于提高锅炉的安全性。

3.2 IPC采集控制程序

该控制程序位于物联网系统的中间位置,本研究在设计采集控制程序时,利用RS485串口将该程序连接至现场各个控制器中,并通过以太网将采集的控制器数据传送至移动服务层的Android手机客户端。网络服务层的功能模块如图2所示。

图2 网络服务层的功能模块框图

该系统的软件结构由6个模块共同组成:串口下行通信、锅炉工艺、数据存储、动态曲线、PID参数以及移动上行通信模块。在设计软件系统时,将Borland-Delphi6.0作为系统的开发工具,该系统的运行数据均存储在Paradox DB桌面中,同时选用Windows7专业版作为操作系统[7]。

3.3 Android平台APP

Android平台APP的设计为物联网系统的关键部分,该APP可充分体现出锅炉物联网系统远程操控的便捷性。Android平台APP的功能模块与网络服务层的功能模块内容存在一定相似性,均采用Socket完成通信程序的编程,同时也可在标准的Modbus TCP/IP协议基础上完成编程。本研究在对Android平台APP进行设计时,采用Socket作为APP的Client端,并采用多线程的方式完成系统编程。

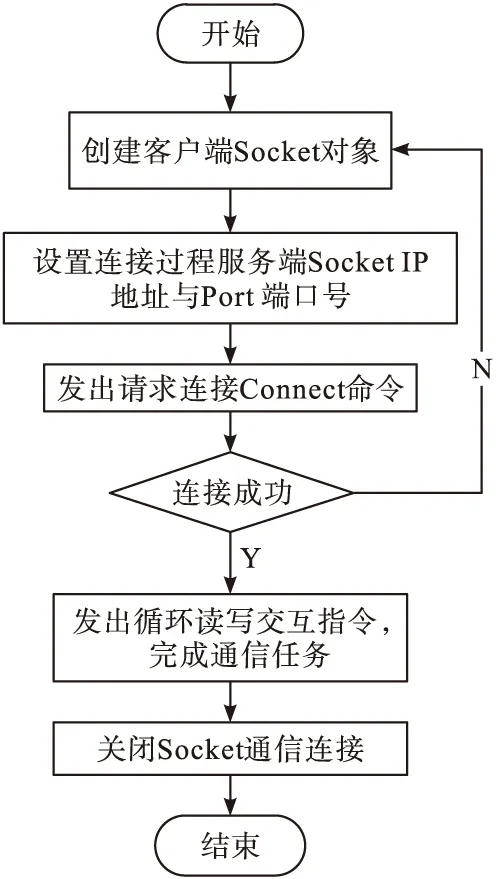

APP通信Thread的实现步骤为:①将Android平台客户端作为主要设计对象,创建出该客户端的Socket对象;②设置远程服务端Socket的IP地址与Port端口号;③由客户端向服务端发送请求指令,以此实现Connect的连接;④若客户端成功得到服务端的连接反应,则需要向服务端发出循环读写交互命令,等待通信任务完毕后,即可转入步骤⑥;⑤若客户端未能成功接收服务端的连接反应,则需要转到步骤①,重新在服务端建立连接,产生该现象的主要原因是通信错误或者连接超时;⑥关闭Socket通信连接。通信Thread的实现流程如图3所示。

图3 通信Thread的实现流程图

4 基于Android的工业锅炉物联网系统功能实现

4.1 实时监测功能

该功能在锅炉物联网系统中主要负责实时监测既定范围内锅炉的工作状态,监测过程中产生的数据信息可用于能效分析与性能评估。为最大限度地提升系统的能效监督管理水平,用户在操作系统时,可将现场安装的监测终端和网络监管平台作为载体,以此实现锅炉动态数据的全方位观察,同时可通过该功能充分了解锅炉的运行状态。本研究对该功能进行设计时,对于工业锅炉相关参数与能效产生的动态变化,可采用图形化的方式进行展示,有利于操作者对锅炉的状态进行适当的调整,以此维持锅炉的稳定运行。为直接衡量锅炉的经济性与节能性,将锅炉监督管理的需求作为主要依据,合理地设置参数标准值,便于用户获取实时数据和标准值[8]。

4.2 预警功能

当锅炉处于运行状态时,需要预警功能维持锅炉的安全性。预警功能在系统中主要负责全程检测锅炉的排烟温度、烟气成分以及热水温度等性能指标,同时可精准判别现场设备的状态,在发现异常传输的情况时,将数据上传至物联网系统。预警功能可在监测数据超过系统设定的阈值或者实效低于阈值时,采取相应的报警模式,提示操作人员对设备的故障进行查看。

预警功能可对阈值进行设定与更新,并且该功能可查询和显示报警记录。该模块的报警阈值由操作人员自行设定,也可将国家相关标准作为主要依据,以此完成报警阈值的设定。系统可充分结合设定值对锅炉的运行参数进行判断,若监测参数超过阈值时,终端可采用声光报警的方式向工作人员发送信号,并将异常数据上传至物联网系统。用户可通过Android平台客户端查询历史报警记录,并对锅炉的异常情况进行分析。

4.3 历史数据管理功能

该功能在系统中主要负责管理与统计锅炉的历史运行数据,用户在管理锅炉的运行数据时,可利用物联网系统实时查询锅炉的运行数据,锅炉的能效变化趋势可以图形的形式呈现,便于用户精准掌握锅炉的能效水平。为方便用户对锅炉的运行与保养状况进行全面了解,在该功能模块内部增加了报警记录与设备维修记录的查询功能。历史数据管理功能可将用户的需求作为主要依据,为用户提供历史数据报表打印的服务,用户可在系统中根据数据的时间与类型进行自定义查询。同时可通过表格的方式统计和选择历史数据[9]。

4.4 能效综合评价功能

为进一步分析锅炉监测数据,本研究设计了能效综合评价功能,该功能可全方位地评价锅炉的能效与运行管理水平。同时设计了各项指标,主要包括实时能效、能效综合评价以及周期性能指标。为精准获取锅炉的实时热效率,将监测数据作为热效率计算的主要依据,并完成锅炉能效的计算。当锅炉能效与系统设定值之间存在较大差异时,系统可自动向操作人员发送报警信号,提示操作人员及时调整锅炉运行参数。

5 结 语

本研究为实现工业锅炉能效的在线监测,将物联网技术作为核心技术,并将Android操作系统作为载体,设计出锅炉物联网系统。通过该系统对锅炉的运行状态进行实时监测,有利于真实地反映出锅炉的能效,同时可提高节能诊断效率与准确性,为锅炉的节能优化运行提供技术支撑。该系统具有可扩展性、可靠性等特点,将其应用于工业领域,可有效改变工业锅炉的不利现状,并且具有非常突出的实践效果。