汽车前保险杠水平冲击试验的研究

2023-05-05孙海洋王建硕裴元津

孙海洋,王建硕,裴元津

中国汽车技术研究中心有限公司,天津 300300

0 引言

近年来,我国乘用车保有量呈现快速上涨趋势,汽车安全性逐渐被大众所重视。根据2018年公安部道路交通事故统计年报,行人在全年所有事故中的死亡人数占比高达27%[1]。在车辆与行人发生碰撞事故中,行人作为弱势道路使用者(vulnerable road user,VRU)更易受到严重的伤害[2]。汽车的前保险杠系统作为重要的吸能和承受冲击的零部件,能够凭借其特定的强度和吸能空间有效降低对行人的伤害。

本文针对两款车型前保险杠进行冲击模块试验,通过对比水平冲击过程中出现的最大位移和加速度,得出两款车型前保险杠刚度大小。然后引入Flex腿型对行人保护试验进行评分,以此来验证两款车型前保险杠系统对VRU的安全性,并提出改进建议,为相关试验和研究人员提供一些参考。

1 试验部分

1.1 试验车辆的调整摆放

保证车辆按照C-NCAP管理规则(2018版)[3]行人保护部分中的要求进行试验准备,使车辆的燃油、发动机油、制动液、洗涤液、防冻液等处于最高液位。车辆的备用轮胎和随车工具放在相应位置,并清除任何与车辆无关的物品。将车辆轮胎胎压调整至规定半载时的胎压值,同时将前排座椅调整至中间位置且分别放置75 kg配重。如果车辆悬架可调,应调整悬架至40 km/h的正常行驶的姿态。

1.2 试验车辆的点号标记

按照C-NCAP管理规则(2018版)行人保护部分腿型试验点选取规则选取试验点号,在保险杠上部基准线上,从车辆纵向中心水平面与保险杠上部基准线的交点开始,分别向车辆两侧,每隔100 mm进行标记,此100 mm距离应在车辆横向垂直平面内,沿水平方向测量,直到腿型试验区域边缘位置。腿型试验区域网格点定义车辆纵向中心平面和保险杠上部基准线交点的网格为L0点:由车辆方向,位于车辆纵向中心面右侧的点依次编号为L+1,L+2,L+3,…,位于车辆纵向中心平面左侧的点依次编号为L-1,L-2,L-3,…。

1.3 水平冲击试验点位置选取

水平冲击试验点的位置是根据在每个腿型试验区域网格点上选取的冲击位置,在车辆前保险杠蒙皮上选取两个水平冲击试验点,水平冲击试验点的位置分别选取在车辆前保险的中部支撑位置和下部支撑位置投影到车辆前保险杠蒙皮上的点。水平冲击试验点命名M0、D0,中部支撑位置的试验点命名为M0,下部支撑位置的试验点命名为D0。M0的具体位置选取在防撞梁上边缘投影到前保险杠蒙皮上的位置与冲击模块上边缘齐平位置,D0的具体位置选取在保险杠下部支撑点位置与冲击模块中心齐平的位置。

1.4 冲击模块选取

冲击模块是一个质量为6.8 kg的圆柱体,由304号钢材切割制成,冲击模块的冲击面为圆弧,冲击模块的高度为105 mm、直径为70 mm。冲击模块正面是焊接的矩形法兰,矩形法兰上有4个螺栓孔,将4个螺栓穿过冲击模块的法兰孔连接到发射系统上,如图1所示。冲击模块背面的顶部和底部分别粘贴64C型号的加速度传感器,如图2所示。

图2 冲击模块背面

1.5 加速度传感器粘贴

确保试验前车辆、发射系统、冲击模块和数据采集系统工作正常,将加速度传感器粘贴在冲击模块背面,并将冲击模块安装在发射系统上,确保试验过程中冲击模块飞出并接触车辆前保险杠的中部支撑、下部支撑的试验点位置。设置第一接触瞬间速度为30 km/h。通过数据采集系统采集冲击模块撞击试验点的加速度值作为这次的测量指标。

1.6 水平冲击试验数据采集和处理

由于所得到的冲击模块撞击试验点的加速度值存在较多毛刺,因此需要通过数采中滤波器的滤波频率等级cfc180的方法对试验数据进行预处理,以得到较为平滑的试验曲线。这里选取cfc180的滤波等级是根据C-NCAP管理规则(2018版)中B.4.2.2.3条款中规定的所有传感器的cfc均应为180。

1.7 滤波频率等级

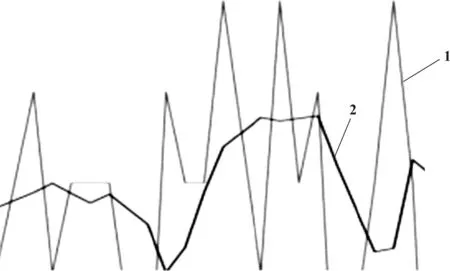

滤波频率等级[4]分为cfc1000、cfc600、cfc180、cfc60 4个等级。以cfc60为例,如果截止频率为100 Hz(大于这个频率的会滤掉,100 Hz的由来是60/0.6,即cfc后跟的数字除以0.6后可得到截止频率),则原始信号的采样频率必须大于600 Hz。cfc实际滤波效果如图3所示,图中是采用了cfc60的效果。曲线1为原始数据曲线,其采样频率大于600 Hz;曲线2为用cfc60后滤波后的数据曲线。

图3 cfc实际滤波效果

2 水平冲击试验结果分析

2.1 CAR-A的冲击模块试验结果分析

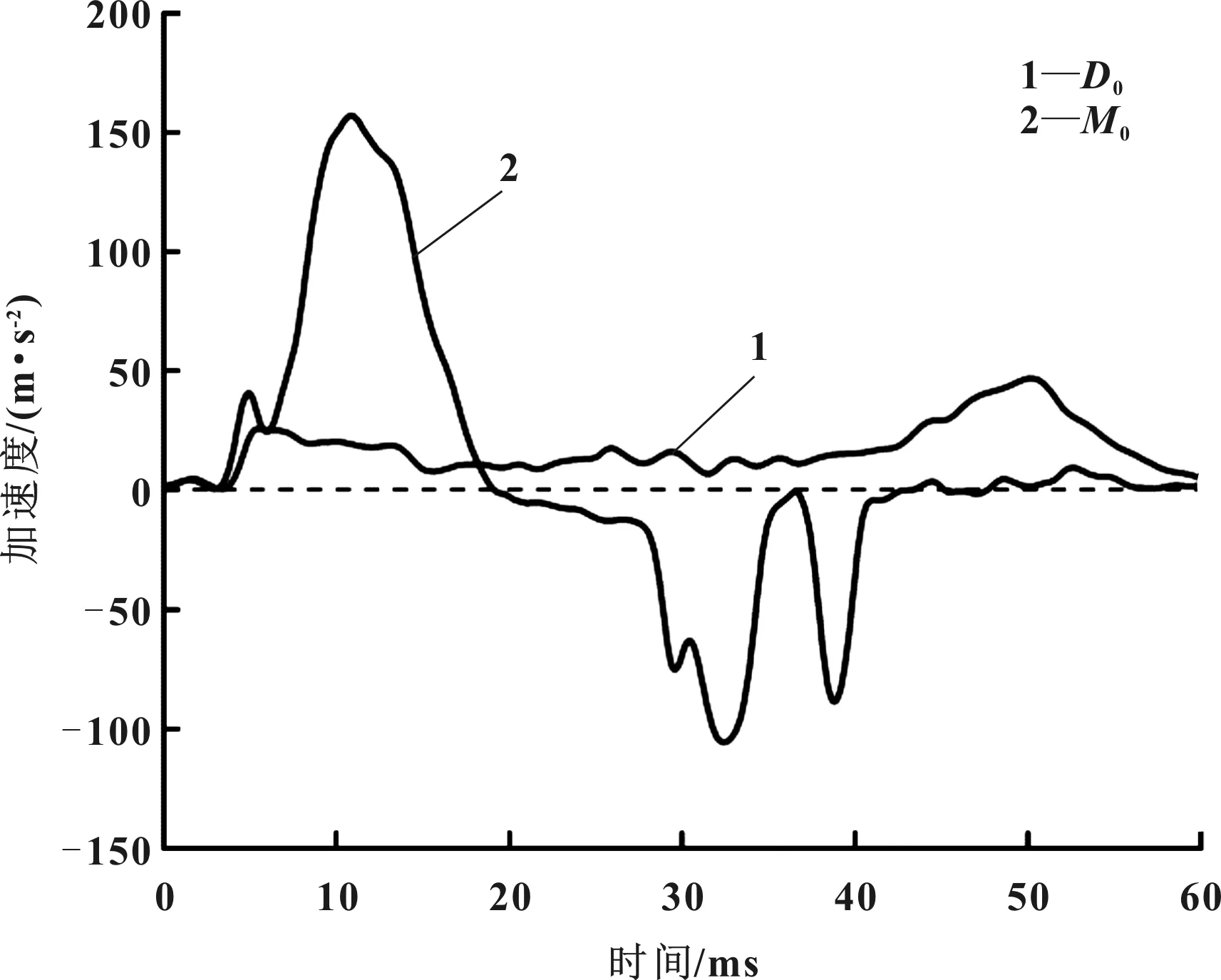

图4为CAR-A的冲击模块撞击M0、D0加速度-时间曲线。可以看到相比于D0位置,冲击模块在M0位置加速度达到波动较大,在11 ms附近达到最大值150 m/s2;而在D0位置加速度较均匀,最大加速度约为M0位置最大加速度的1/3。

图4 CAR-A的冲击模块撞击M0、D0加速度-时间曲线

图5为CAR-A的冲击模块撞击M0、D0加速度-位移曲线。冲击模块在撞击汽车前保险杠D0位置向车辆尾部方向移动392.2 mm,在M0位置向车辆尾部方向移动63.0 mm。CAR-A保险杠中部支撑位置刚度大,变形量小;保险杠下部支撑位置刚度小,变形量大。行人腿部正面碰撞过程中,人腿运动方向和状态不同步,易发生较大伤害。

图5 CAR-A的冲击模块撞击M0、D0加速度-位移曲线

2.2 CAR-B的冲击模块试验结果分析

图6为CAR-B的冲击模块撞击M0、D0加速度-时间曲线。由图可知,两位置水平冲击加速度接近且平均加速度为50~80 m/s2值得注意的是,M0、D0位置水平加速度变化趋势也基本保持同步。在发生碰撞过程中,保险杠中、下部支撑位置可以有效对行人腿部形成同步支撑,有效减小对行人的伤害。

图6 CAR-B的冲击模块撞击M0、D0加速度-时间曲线

图7为CAR-B的冲击模块撞击M0、D0加速度-位移曲线。冲击模块撞击M0位置水平最大位移为90.5 mm,而撞击D0位置水平最大位移为115.5 mm。相比于CAR-A、CAR-B的冲击模块撞击试验点M0、D0水平位移相差较小,能有效降低膝部韧带的伸长。同时CAR-B保险杠中部支撑位置和保险杠下部支撑位置的刚度接近,变形量接近而且变形量较大。

图7 CAR-B的冲击模块撞击M0、D0加速度-位移曲线

3 保险杠的刚度对Flex-PLI腿型冲击器伤害值的影响分析

3.1 Flex-PLI腿型冲击器结构

Flex-PLI腿型冲击器结构如图8所示[5],主要包含4个部分:股骨、胫骨、膝盖、皮肤/肌肉,Flex-PLI腿型冲击器模型共有471个部件。股骨质量为2.46 kg,膝盖质量为4.28 kg,胫骨质量为2.64 kg,皮肤/肌肉质量为3.82 kg,因此,可得到冲击器结构总质量为13.20 kg。股骨到膝盖中间的长度为433 mm,胫骨到膝盖中间的长度为495 mm。

3.2 试验车辆L0位置的试验结果分析

表1给出了CAR-A、CAR-B车辆L0位置试验结果。由表可以看出,在撞击CAR-A的L0位置时,柔性腿上部弯矩、中上部弯矩、内侧副韧带、前十字韧带数值分别为329.1 N·m、301.0 N·m、25.3 mm、10.7 mm,均超出标准要求,造成CAR-A车辆失分。CAR-B在L0点位置柔性腿各项数值指标均在标准范围内,最终获得满分。由于CAR-A车辆前保险杠中部位置刚度大,Flex-PLI腿型冲击器在撞击并发生位移时,以膝部为界线,上下腿部向车辆方向运动,柔性腿膝部发生明显的弯曲变形,造成了CAR-A车辆严重失分。而Flex-PLI腿型冲击器在撞击CAR-B车辆前保险杠时,由于L0位置中部支撑、下部支撑刚度较小且接近,腿型冲击器大腿、膝部和小腿同步向车辆内部运动,未发生明显弯曲,上部弯矩、中上部弯矩、内侧副韧带、前十字韧带位置数值也明显降低。因此,降低车辆前保险杠刚度,保持保险杠中部支撑、下部支撑刚度接近,可以有效降低在发生VRU碰撞过程中的伤害值,从而提高车辆的综合得分。

4 结论

本文通过对两款车型前保险杠进行冲击模块试验,对M0、D0两位置分别进行测试,并对车辆L0位置进行Flex-PLI腿型冲击试验,通过采集腿部冲击器通道的损伤指标,观察腿型冲击器撞击车辆最大位移时形变情况并进行了对比分析。

(1)冲击模块在撞击车辆过程中,CAR-A在M0位置加速度达到波动大、溃缩位移小,车辆M0位置刚度大;在D0位置加速度变化较均匀、溃缩位移大,D0位置刚度小。而CAR-B在M0、D0位置加速度、溃缩位移相差不大,刚度较为接近。

(2)Flex-PLI腿型在冲击两款车型过程中,CAR-A车辆失分严重,其主要原因是由于车辆中部支撑位置刚度过大,下部支撑位置刚度过小,在柔性腿冲击车辆过程中,造成以膝部为中心向两侧弯曲运动,从而导致上部弯矩、中上部弯矩、内侧副韧带、前十字韧带 4个数值超出标准范围内。

(3)在车辆前保险杠结构、造型设计及材料等方面,应考虑到车辆前保险杠中部支撑位置和下部支撑位置的刚度匹配,并降低中部支撑位置材料的刚度,增大溃缩变形的能力,能在一定程度上降低对VRU的伤害,使得柔性腿碰撞变形更加合理、得分更高。