基于Moldflow对某电器塑料外壳最佳浇口的研究

2023-05-05左继红刘丽丽

左继红,刘丽丽,蔡 颂

(1. 湖南铁道职业技术学院机车车辆学院,湖南 株洲 412001;2. 湖南工业大学机械工程学院,湖南 株洲 412001)

模具加工前,设计师往往会借助CAE软件(Moldflow、 C-Mold、 Z-Mold等)对整个注塑成型过程进行模拟,分析塑料熔体在模具内的充填及冷却过程,包括充填时间、应力分布、纤维取向及翘曲变形[1-3]。Moldflow分析报告可以指导设计工程师在开模前尽早发现问题,以便及时修改模具设计,提高生产效率、节省试模成本、提升产品质量[4-10]。

本文利用Moldflow软件对某电器塑料外壳进行分析,设计了两种浇口位置方案,并对这两种方案进行充填、流动、翘曲分析。研究结果表明:模流分析可以指导模具浇口位置的设计、提高制品质量、缩短塑件成型的周期。

1 塑件特点

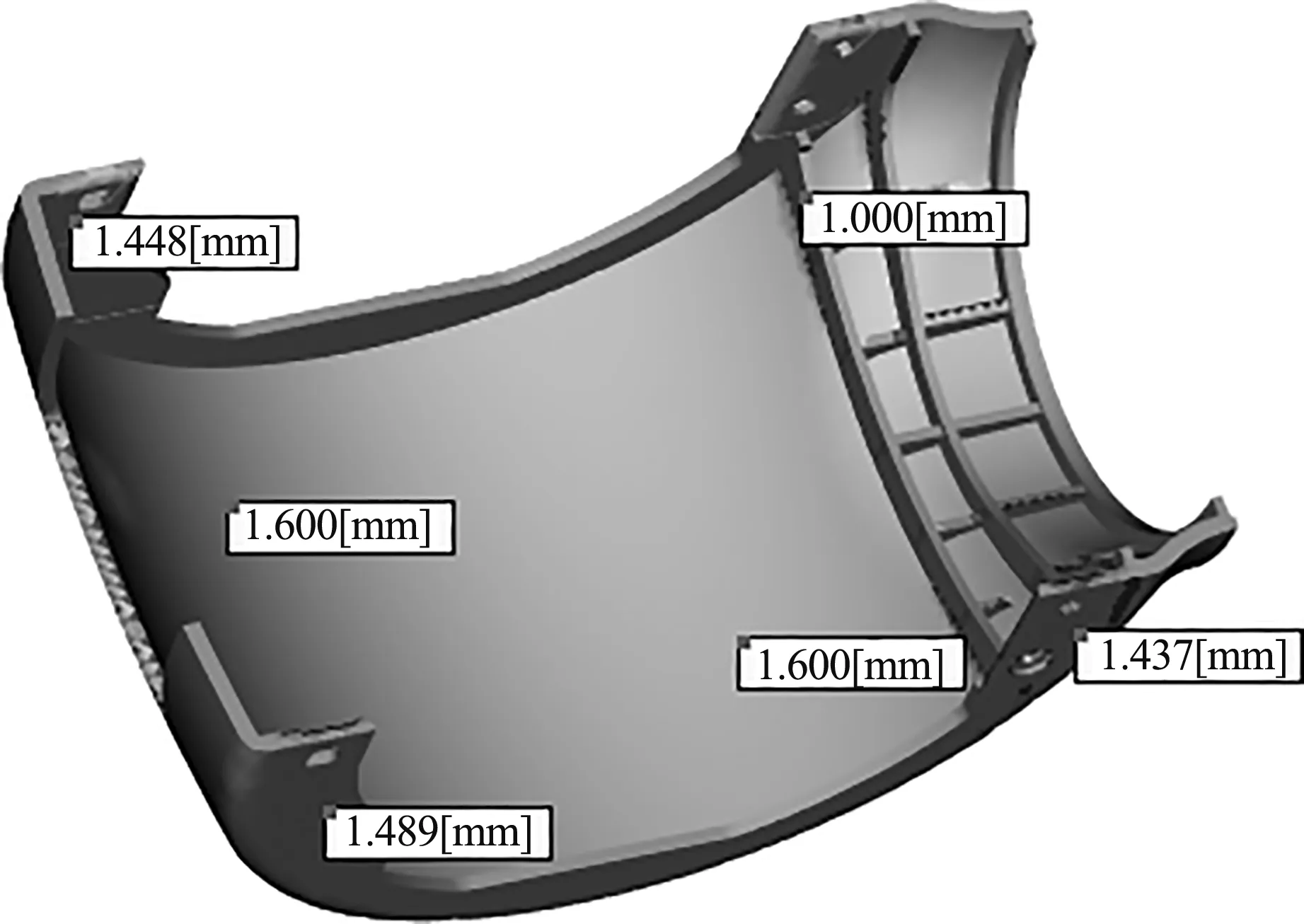

本品是某电器部件的塑料外壳,三维图如图1所示。外形尺寸为93.38 mm×56.0 mm×43.85 mm,壁厚度为1.6 mm(图2),单边上有加强筋,四角各有两个定位螺钉的通孔,结构简单。材料为PC(EVA/J2525),颜色为白色,本制品表面粗糙度为Ra1.6,公差MT5,精度要求不高。

(a) 正面

(b) 反面

(a) 正面

(b) 反面

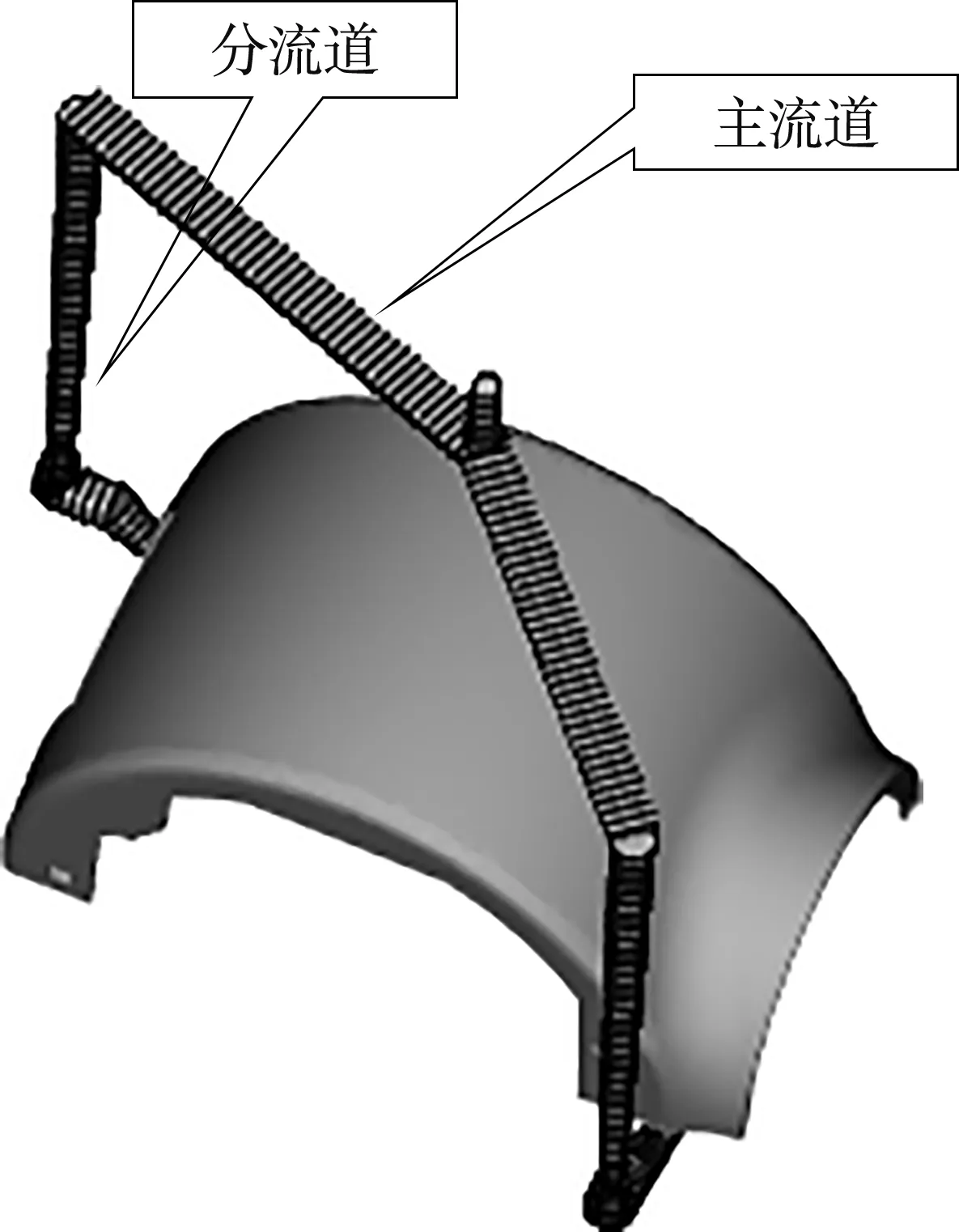

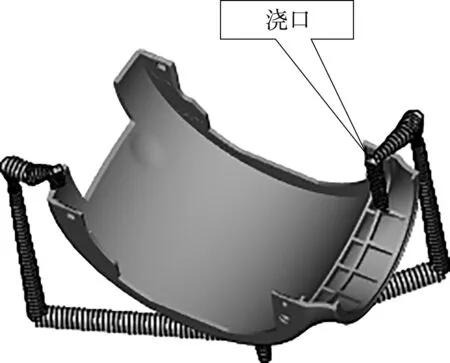

2 塑件进胶方案设计

根据本制品外形特点,塑件冷流道采用两点进胶,浇口设置加强筋处可作为熔体流动的通道,并尽量缩短熔料的流动距离。进胶位置设计单边进胶(图3)和双边对角进胶(图4)2种方案。主流道截面形状为矩形,宽度为6 mm和高度为5 mm;分流道为圆形,直径为2.5 mm。浇口设置为非锥体的矩形,宽度为4 mm,高度为0.8 mm。

(a) 正面

(b) 反面

(a) 正面

(b) 反面

3 Moldflow结果分析

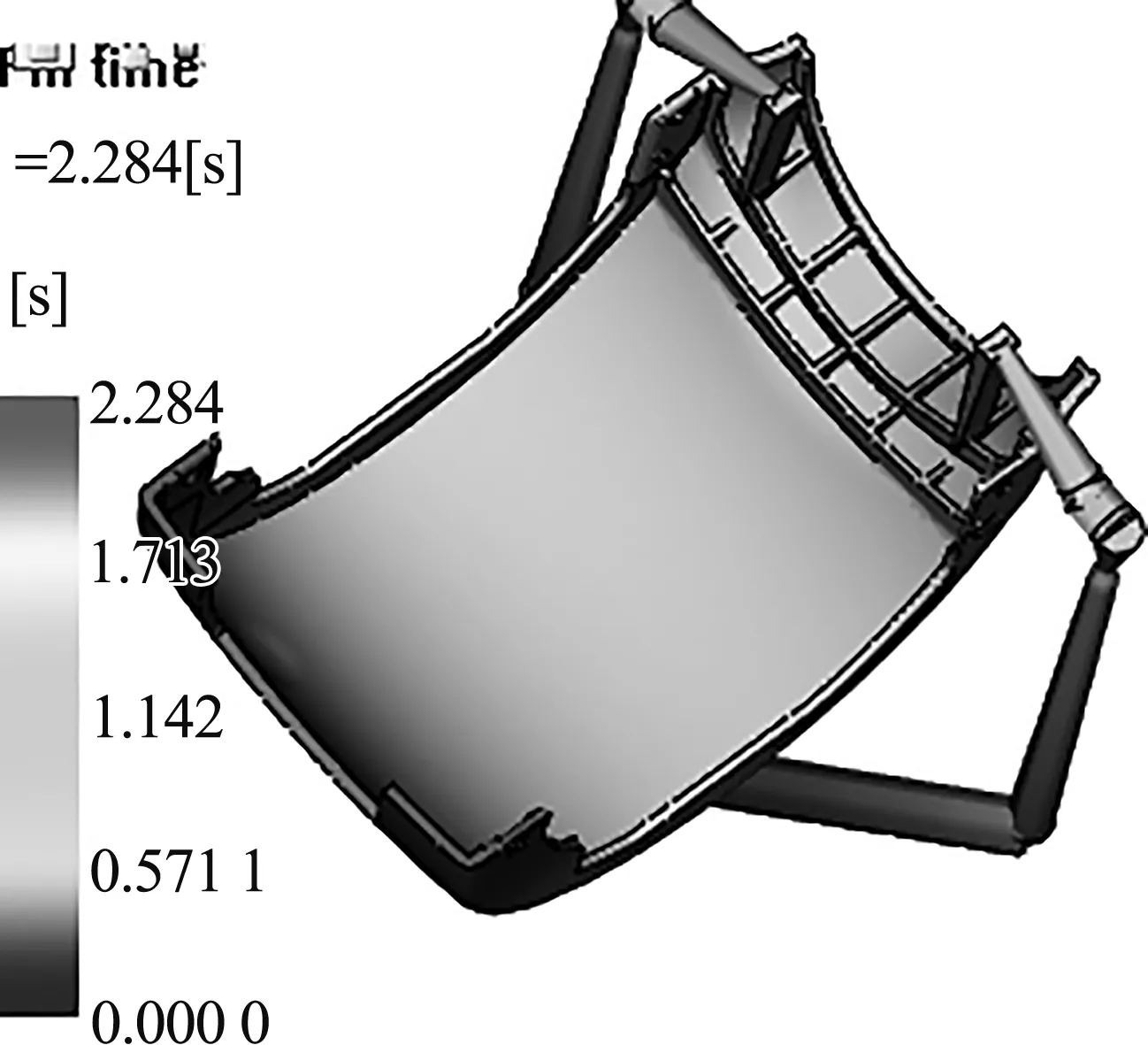

3.1 充填时间分析

由图5可知,方案1单边双点进胶充填时间2.284 s,如图5(a)所示;方案2双边对角进胶充填时间2.143 s,如图5(b)所示。两种方案产品充填流速基本均衡,未出现困气、短射、滞流等现象,两种方案充填时间相差不大。

3.2 注射压力分析

两种方案注射速度/压力(V/P)转换时刻压力都是137.5 MPa(图6),注射位置流道处压力最大,型腔内压力梯度分布均匀,塑件的95%可以通过速度填充完成,未填充区域为图6中灰色处。可以看出方案1未填充区域较小,且发生在远离浇口位置侧;方案2未填充区域较大,且发生在加强筋附近,这样会造成产品飞边较多。

3.3 纤维取向张量分析

由纤维取向张量分析(图7)可知:方案1单边双点进胶,中间区域纤维取向程度较高,达到0.877 6,纤维在指定的主方向上对齐的可能性很大,收缩翘曲较小,如图7(a)所示;方案2双边对角进胶,中间部分区域取向度不到0.5,边缘处取向也较低,如图7(b)所示。

(a) 单边双点进胶

(b) 双边对角进胶

(a) 单边双点进胶

(b) 双边对角进胶

(a) 单边双点进胶

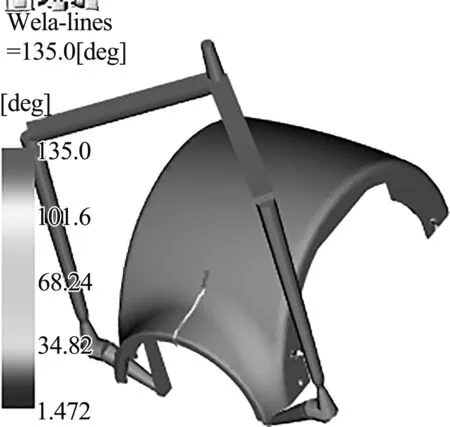

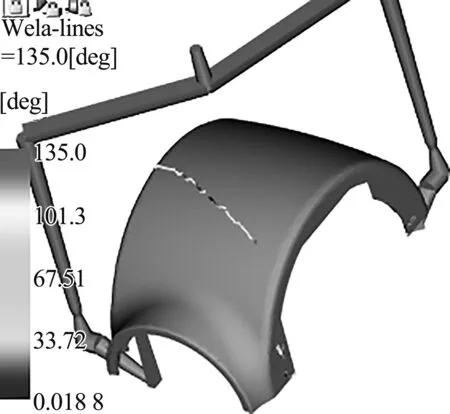

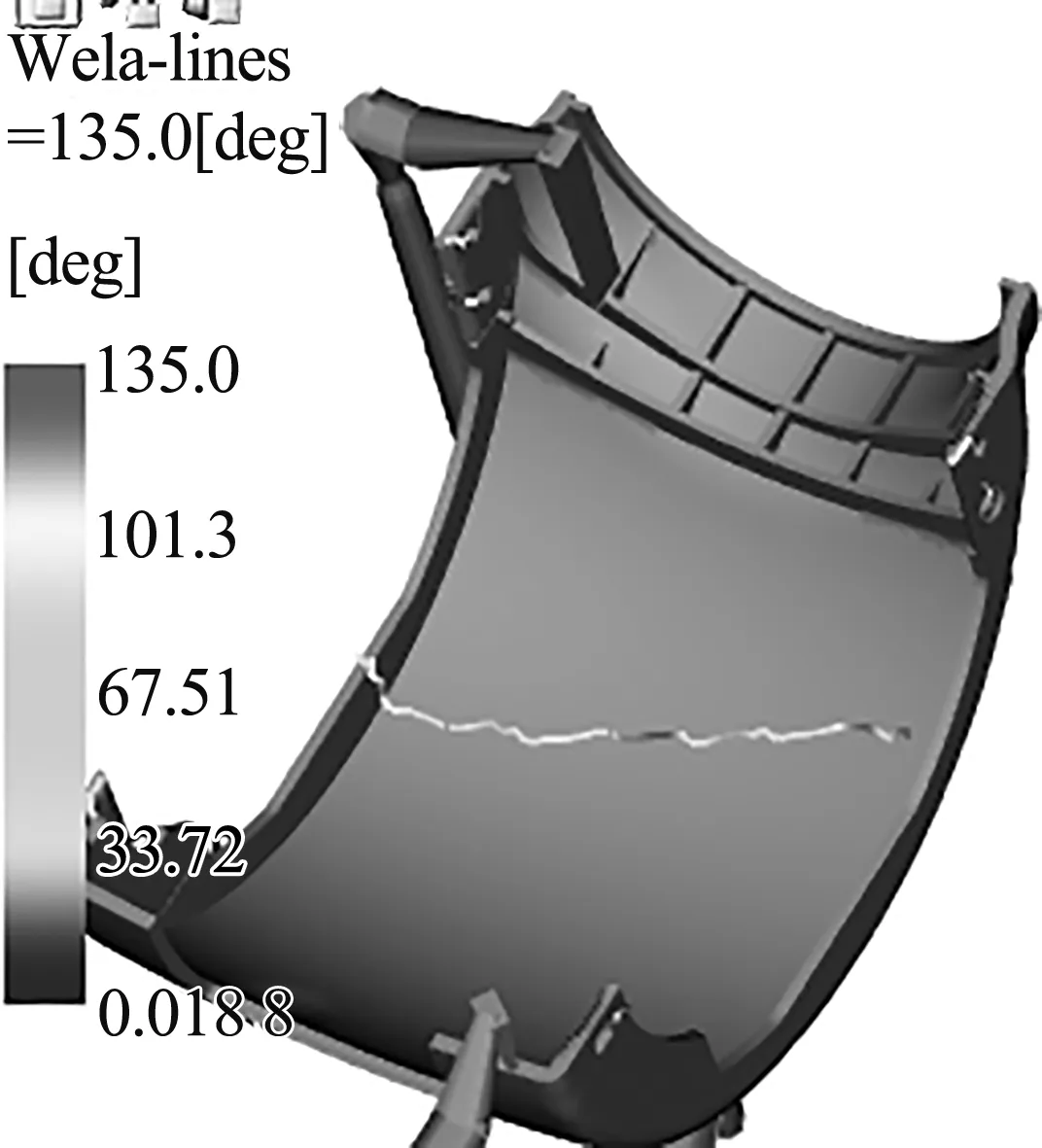

3.4 熔接线分析

由图8可知:单边双点进胶,在制品正面端部有1条熔接线对外观有一定的影响,制品反面熔接线主要出现筋条处,对塑件的力学性能影响不大。由图9可知:双边对角进胶熔接线,在制品正面及反面中间均出现1条近乎贯穿熔接线,对制品的外观和力学性能影响较大。

3.5 翘曲分析

3.5.1X方向产品收缩变形

比例因子放大10倍,观察X方向产品变形情况,如图10所示,单边双点进胶X向变形量为0.248 5 mm,双边对角进胶X向变形量为0.256 2 mm,X方向产品变形影响产品在X向收缩变形(纵向长短),单边双点进胶比双边对角进胶X方向变形量小0.007 7 mm,采用双边对角进胶对纵向装配质量有一定的影响。

(a) 正面

(b) 反面

(a) 正面

(b) 反面

(a) 单边双点进胶

(b) 双边对角进胶

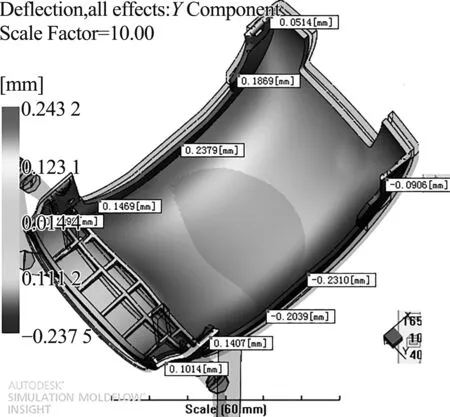

3.5.2Y方向产品收缩变形

比例因子放大10倍,观察Y方向产品收缩变形情况,如图11所示,单边双点进胶Y向变形量为0.243 2 mm,双边对角进胶Y向变形量为0.248 6 mm,Y方向产品变形影响产品的Y向收缩变形(横向收缩),单边双点进胶比双边对角进胶Y方向变形量小0.005 4 mm,双边对角进胶对横向装配质量有一定的影响。

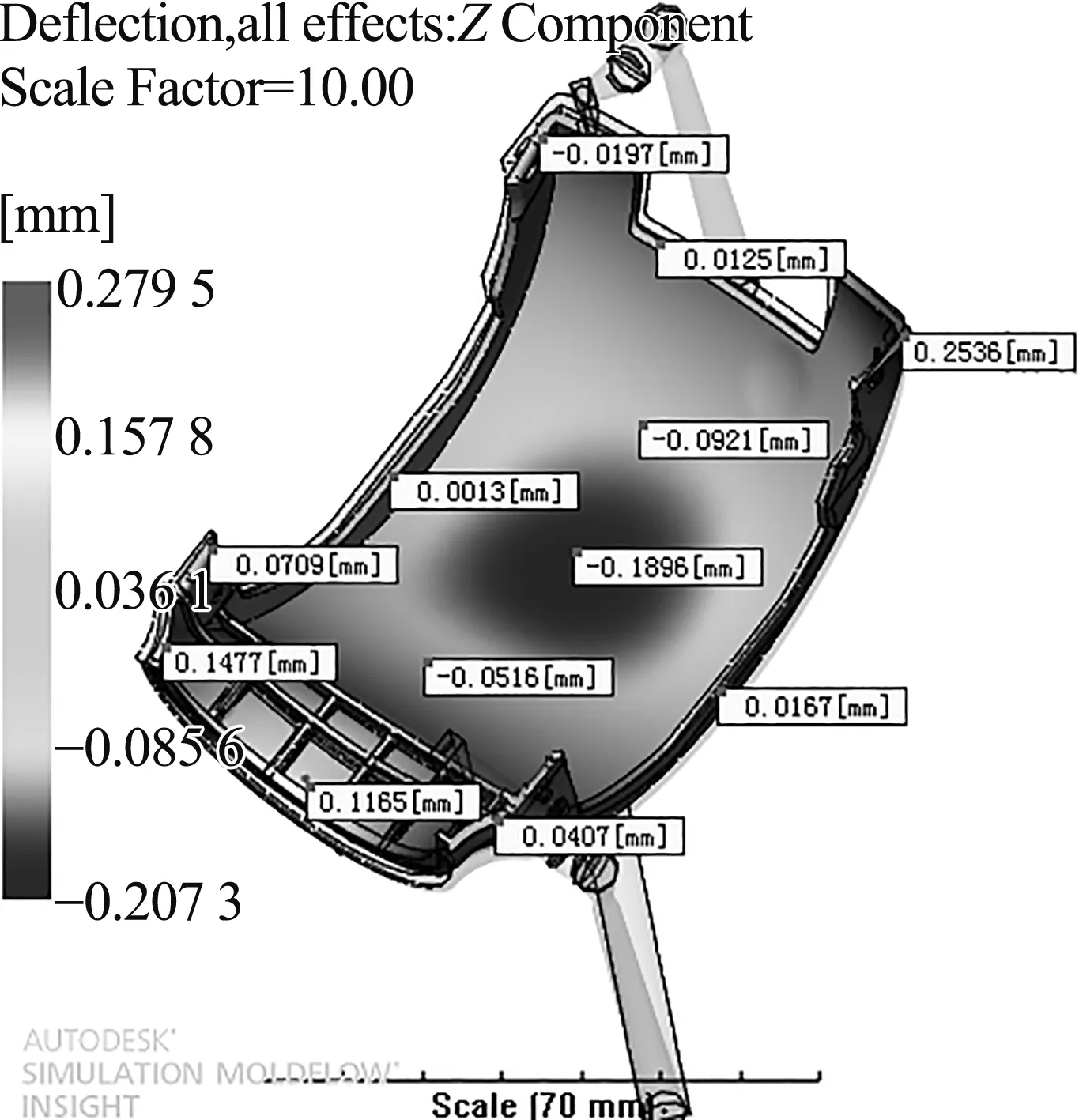

3.5.3Z方向产品翘曲变形

比例因子放大10倍,观察Z方向产品翘曲变形情况,如图12所示,单边双点进胶Z向翘曲变形量为0.166 6 mm,双边对角进胶Z向翘曲变形量为0.279 5 mm,Z方向产品翘曲变形影响产品的装配质量及外观,影响产品视觉效果,单边双点进胶比双边对角进胶Z方向产品翘曲小0.112 9 mm,采用双边对角进胶翘曲变形较大,制品外观不够挺拔,产品装配间隙不均匀。

(a) 单边双点进胶

(b) 双边对角进胶

(a) 单边双点进胶

(b) 双边对角进胶

3.5.4 全部翘曲因素分析

比例因子放大10倍,分析两种方案总的翘曲变形量,如图13所示,单边双点进胶总的翘曲变形量为0.275 0 mm,双边对角进胶总的翘曲变形为0.321 8 mm,单边双点进胶比双边对角进胶Z向总的翘曲变形量小0.046 8 mm。采用双边对角进胶时,产品4个角的安装孔翘曲变形较大,对安装有一定影响。

4 总 结

1) 根据本制品外形特点,塑件冷流道采用两点进胶,浇口设置加强筋处可作为熔体流动的通道,并尽量缩短熔料的流动距离。进胶位置设计单边进胶和双边对角进胶两种方案。

2) 从充填结果分析可知,单边双点进胶和双边对角进胶两种方案充填时间相差不大,但双边对角进胶方案在加强筋区域充填压力较大,会造成产品飞边较多。

3) 对比单边双点进胶和双边对角进胶两种方案的纤维取向张量,双边对角进胶中间部分区域纤维取向张量分析取向度较低,收缩比较严重;单边双点进胶一致性较好。

4) 对比单边双点进胶和双边对角进胶两种方案的熔接线,双边对角进胶在制品正面及反面中间均出现一条近乎贯穿熔接线,对制品的外观和力学性能影响较大;单边双点进胶比双边对角进胶产品质量较好。

(a) 单边双点进胶

(b) 双边对角进胶

5) 对比分析单边双点和双边对角翘曲进胶,单边双点进胶比双边对角进胶在X,Y,Z及总的翘曲变形要小,特别是Z向翘曲,单边双点进胶比双边对角进胶的变形量小0.112 9 mm,差距较大,双边对角进胶会引起产品装配间隙不均匀。

综合分析,采用单边双点进胶注射压力较小、不影响塑件的外观,产品质量较好,纤维在指定的主方向上对齐的可能性很大,收缩较小,翘曲总体变形也在公差允许范围内。