单腔斜顶双滑块抽芯成型工艺分析与注塑模具设计

2023-05-05董海东

董海东

(陕西工业职业技术学院 材料工程学院,陕西 咸阳 712000)

0 引 言

温度监测器外壳用于保护温度监测器内部元件,且可以起到散热、密封和防尘等作用,该塑件结构包括散热孔、按键孔、USB接头侧孔、连接用螺丝柱、卡扣连接内侧凹槽等特征,且外表要求美观、色泽度好,防止出现气泡、翘曲变形等缺陷。利用华塑CAE软件分析,选用高料筒温度,保持一定的模具温度、较低的充模压力、熔接纹较小的方案。采用最佳浇口的位置为制件中心两点侧浇口进料,最优的注射成型工艺参数为:模具预热温度80 ℃,料温170 ℃,充模压力为9.47 MPa,保压压力为7.37 MPa,充模时间为0.23 s,保压时间为7 s,冷却时间为21.80 s,周期为30 s。试模制件满足使用标准,提高了一次试模合格率。本文利用华塑CAE软件对充模、保压、冷却过程进行模拟分析,减少了可能出现的变形、气泡、拼接线等缺陷,并创新设计了斜顶、双滑块抽芯的单腔二板式模具,模具结构具有新颖性,可为壳体类模具设计提供参考。

1 产品设计

1.1 产品设计要求

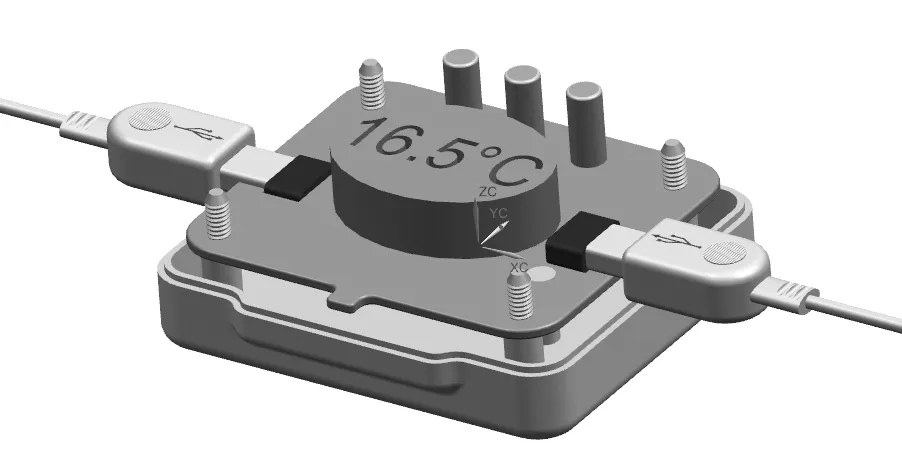

图1 温度监测器的三维(3D)模型Fig.1 Three-dimensional model of temperature detector

温度监测器已有的技术资料为不完整三维模型,需要自主设计产品中缺少的部分,如图1所示。设计的产品高度不低于18 mm,产品材料为聚苯乙烯(PS)塑料,材料收缩率为0.5%,要求与已提供的模型相配合,组成一个完整的产品,满足实际使用需要;同时要求设计定位与固定结构,与大水口模架相匹配。

1.2 产品结构分析

该产品内部左右两侧各有一个4 mm×8 mm矩形孔,相对另外一侧内部有6 mm×2.1 mm×0.808 mm的凹槽,壳体内部有4个外部直径5.5 mm、内部直径3 mm、高12.82 mm的支撑柱,如图2所示。根据以上结构特点,注塑模具结构须采用斜顶、双滑块分别成型3处侧向凹槽和侧孔的结构,需采用推管推出机构完成支撑柱部分的成型和推出[1]。

图2 温度监测器外壳模型

2 注塑模流工艺分析

2.1 网格划分

图3 温度监测器外壳网络模型Fig.3 Temperature detector shell network model

根据CAE分析网格划分的原则,简化掉温度监测器外壳3D模型中细小的倒角、圆角;划分网格模型如图3所示。三角形网格平均单元面积为2.15 mm2,平均边长2.41 mm,平均最小角度为29°,最大形态比为1,平均形态比为0.64,节点配对百分比为83.11%。从图3中网格划分情况可看出,网格划分较均匀,能满足准确分析的要求[2]。

2.2 充模分析

浇口是连接分流道与型腔的熔体通道。不同的浇口形式对塑料熔体的充填特性、成型质量及塑件性能会产生不同的影响。浇口设计不合理会导致拼接线、气泡、变形等缺陷[3]。一般的设计理念是先取较小的浇口尺寸,试模时再进行修整。浇口位置主要是设计者根据制品的几何形状和技术要求,并分析熔体在流道和型腔中的流动、填充、补缩及排气情况,主观判断浇口的位置,这种方法不能满足成型高质量产品的要求。产品顶部为25.5 mm×34 mm的椭圆形孔,根据制品内部有通孔时,可采用内侧进浇的原则,图4为内侧两点进浇和内侧四点进浇两种方案。

(a) 方案1

(b) 方案2

2.2.1 充填时间分析

模拟塑料熔体从开始充模到充满型腔的整个过程分析为充填时间分析,可预估制件在模腔中的充模成型过程。温度升高有利于物料的流动,一般需要降低压力和速度。反之当温度降低时需加大压力速度。低速充模可避免成型制件出现飞边,保证制件尺寸稳定。为防止发生喷射纹、夹气等缺陷,需要降低充模速度,但是会因此延长成型周期,导致出现熔接纹,影响外表光泽度,而且会发生冷却变形的情况[4]。反之,加快充模速度可改善制件的光泽度和熔接线的强度,进一步避免熔接纹、喷射纹等问题,确保制件光泽度和外表质量好,不出现短射缺料,但是会出现气泡或者灼烧发黑、脱模不利等问题[5]。

根据以上分析,温度监测器外壳材料为PS,功能上要与温度监测器底座配合,侧孔与USB插头留0.3 mm距离,方便使用,且与温度监测器底座上方按钮孔配合间隙为0.3 mm,方便按钮弹出[6]。该制件外表需美观,色泽度要好,为减小制件内应力,避免出现缩孔、翘曲变形、灼烧变黑等问题,因此采用低速充模。如图5所示,方案1及方案2充填时间分别为0.23 s和0.36 s,由于四点进料导致流程加长,因此显然方案1充模时间短、速度快,故能确保较好的充模效率和较好的制件外观质量,因此选择方案1[7]。

(a) 方案1

(b) 方案2

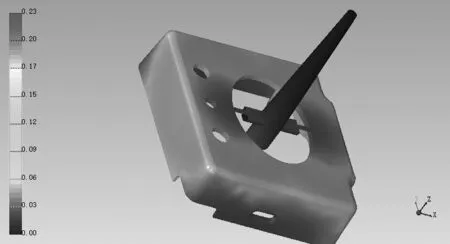

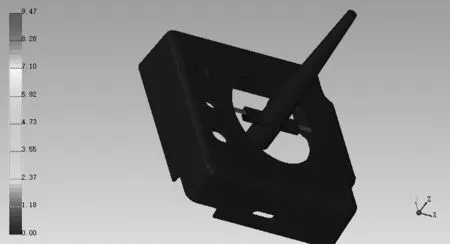

2.2.2 压力分析

该制件配套模具成型所用MJ55注塑机的最大射胶压力为162 MPa,设置的充模压力应低于该注塑机的最大射胶压力,因此设置的充模压力为注塑机最大射胶压力的70%,约为113 MPa。 如图6所示,由于两点进料导致压力损失较大,因此方案1与方案2存在充模压力差异较大,最大充模压力分别为9.47 MPa和3.46 MPa,两方案的充模压力均低于MJ55注塑机的最大射胶压力的50%(81 MPa)。

(a) 方案1

(b) 方案2

对比方案1、方案2的充模压力可知,方案2的充模压力较低。如图6所示,该温度监测器外壳的外侧下部分的充模压力比其他部分低,可能会发生制件充填不足;另外,根据该制件的功能、结构要求,制件顶部有按键孔、散热孔,4个连接用螺丝柱,一角部有用于装配定位的枕位缺口,外部两侧有用于连接USB插头的侧向孔,内部有用于卡扣连接的U型凹槽,按目前中心进料的方式难以实现压力均匀分布,因此综合分析选择方案1较优。

3 模具结构及工作过程

3.1 模具结构

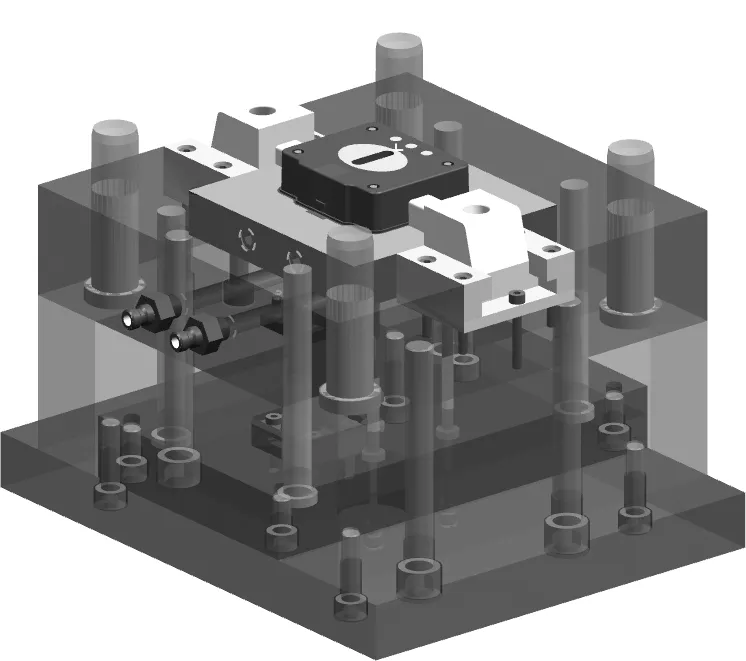

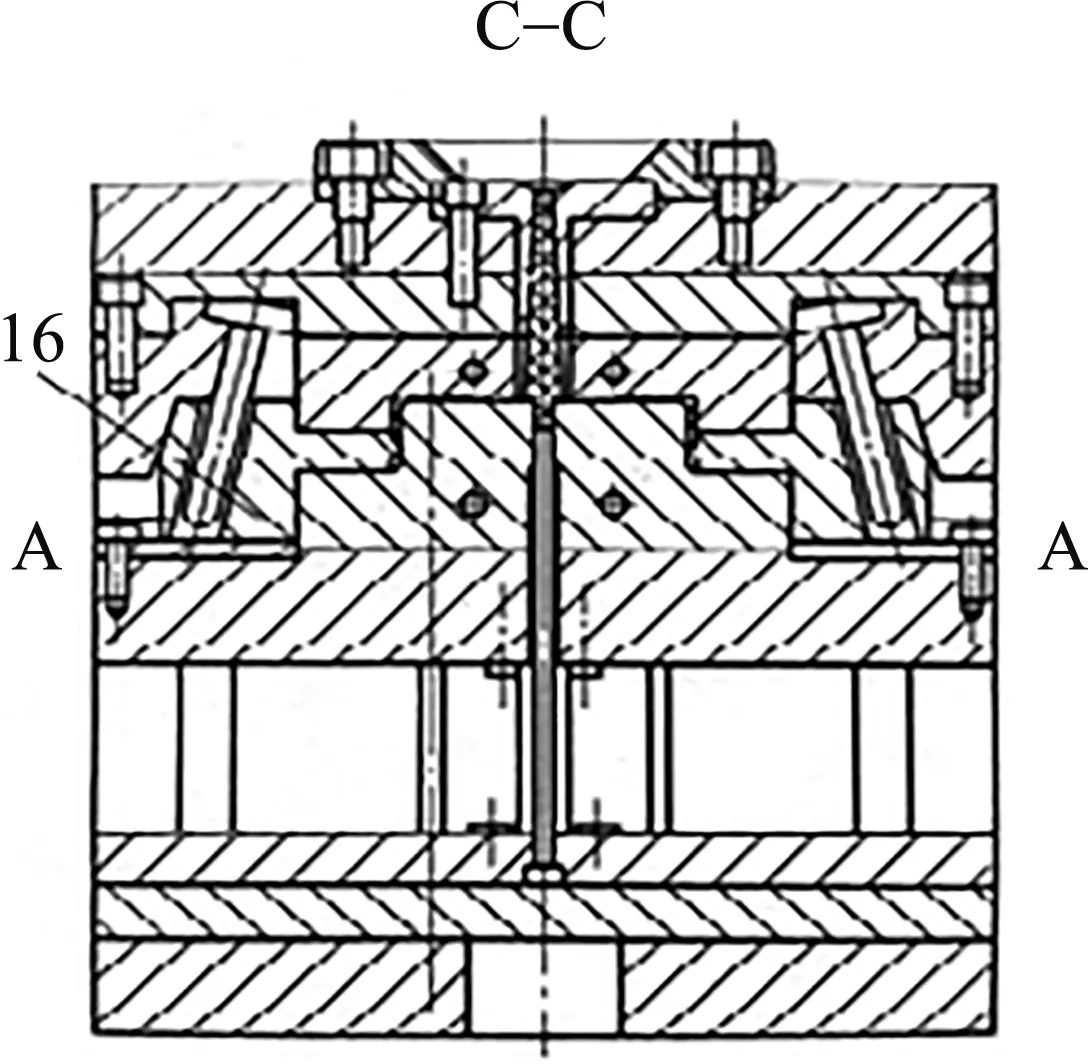

采用大水口2020-A70-B50-C70的注塑模架,由于产品的两侧有USB接口的插槽,内侧有侧凹,且内部均布4个配合螺丝的圆柱,故两侧有滑块侧型芯、内部有斜顶以成型两个插槽和一个内侧凹。为方便加工和保证加工质量,采用一模一腔,内侧两点进胶的形式,采用司筒成型塑件的4个固定柱,即司筒(推管)推出制件和凝料,如图7所示。

(a) 动模部分

(b) 定模部分

(c) 顶出机构

3.2 模具工作过程

如图8所示,模具首先从分型面A打开,斜导柱从滑块16的斜孔中抽出,滑块侧型芯在水平向外力的作用下,完成两侧抽芯,同时拉料杆5将主流道凝料从浇口套11中拉出。动模部分继续移动,当注射机的大顶杆接触推板2时,模具的推出机构开始工作,推管14和斜顶4将塑件从主型芯13上推出,塑件和凝料在分型面之间自行落下。

4 结 论

本研究为温度监测器外壳配套注塑模具的结构优化设计,根据华塑CAE软件分析结果,对浇口参数、浇口位置、推出元件位置、斜导柱外侧抽芯、斜顶内侧抽芯以及成型零件的结构进行了可行性分析,在开模前保证了模具结构合理、易于加工、模具工作合理与零件制造可行,最终保证了制件结构、功能达到质量要求。

1-动模座板;2-推板;3-推杆固定板;4-斜顶;5-中心拉料杆;6-水管接头;7-动模固定板;8-定模固定板;9-定模座板;10-定位环;11-浇口套;12-型腔;13-型芯;14-司筒(推管);15-定位钉;16-滑块图8 注射模结构Fig.8 Structure of injection mold