基于Moldflow的塑料套管注塑成型研究

2023-05-05吕航鹰齐永杰

吕航鹰,齐永杰

(浙江广厦建设职业技术大学 智能制造学院,浙江 东阳 322100)

0 引 言

在模流分析技术没有出现之前,初制的模具都需通过不断的试模、修模来完善其结构及注塑成型工艺,产品质量的好坏,很大程度上取决于设计人员的经验[1]。在现代模具行业中,模流分析的作用显得尤为重要[2-3]。

本文针对一款塑料套管塑件,完成模具结构设计,利用Moldflow软件来分析其注塑成型工艺过程,验证模具浇注系统及冷却系统设计的合理性[4],获取注射时间、注塑成型压力、锁模力等参考值,查看注塑过程中可能出现的成型缺陷,以指导后期的生产成型工艺设置,最后对比验证产品的试模质量。

1 塑件分析及前期产品模具结构设计分析

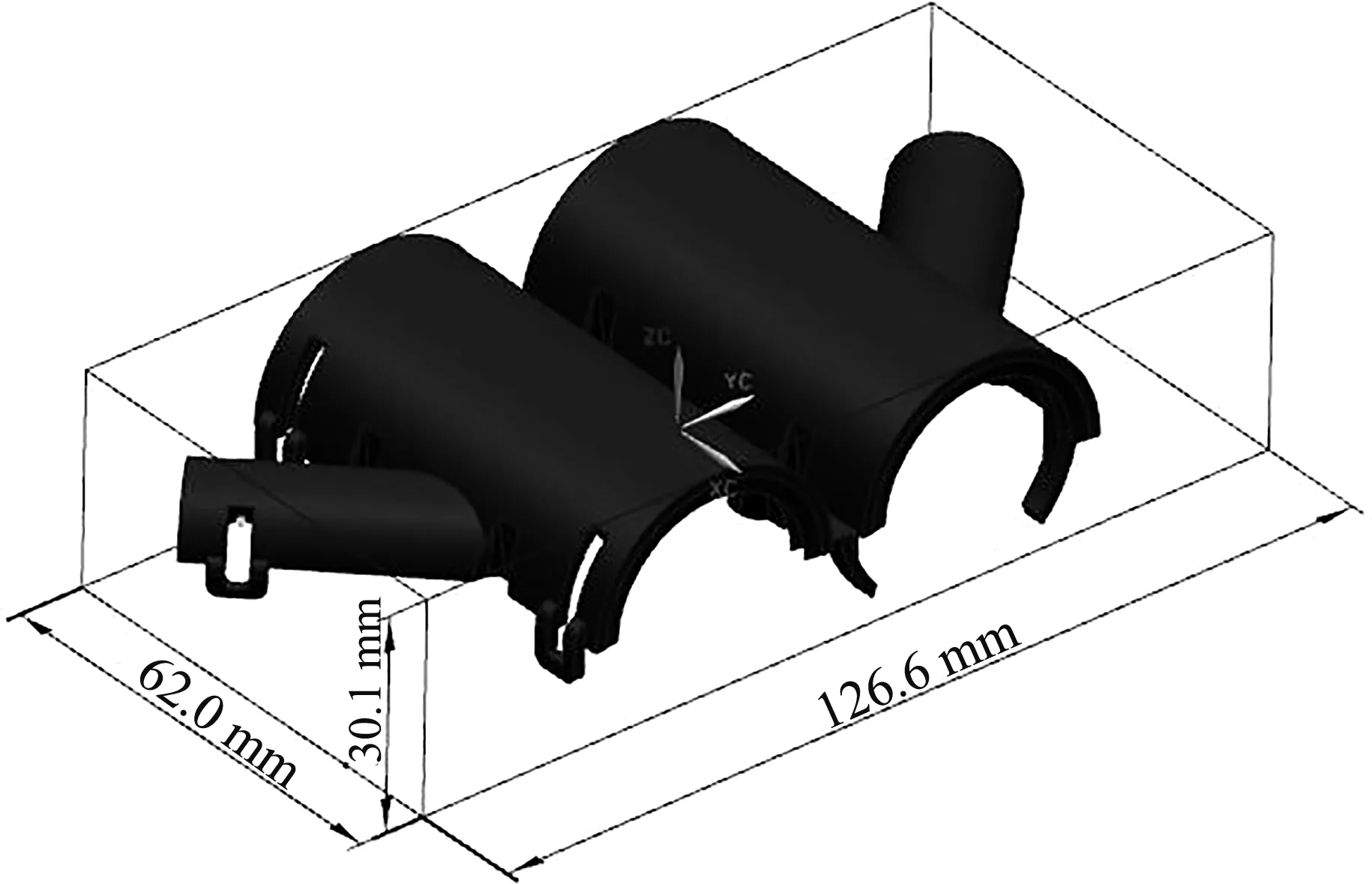

该塑料套件外形尺寸126.6 mm×62 mm×30.1 mm,整体结构形状一般,但存在一些薄壁结构特征,产品最大壁厚为2.02 mm,平均壁厚1.1 mm,中间连接处壁厚为0.4 mm,体积约为12.54 cm3,材料为BASF Ultramid Seal Fit PA66,该种材料的相关成型工艺参数如表1所示。客户对塑件外观要求:外表面无明显缩痕,无飞边、缺口等缺陷,整体变形量控制在±1 mm以内,浇口不能设置在产品外观表面。

该款塑件根据客户要求及工厂实际情况,采用一模两腔的设计形式,其中模具的浇注系统及冷却系统采用如下方案设计。

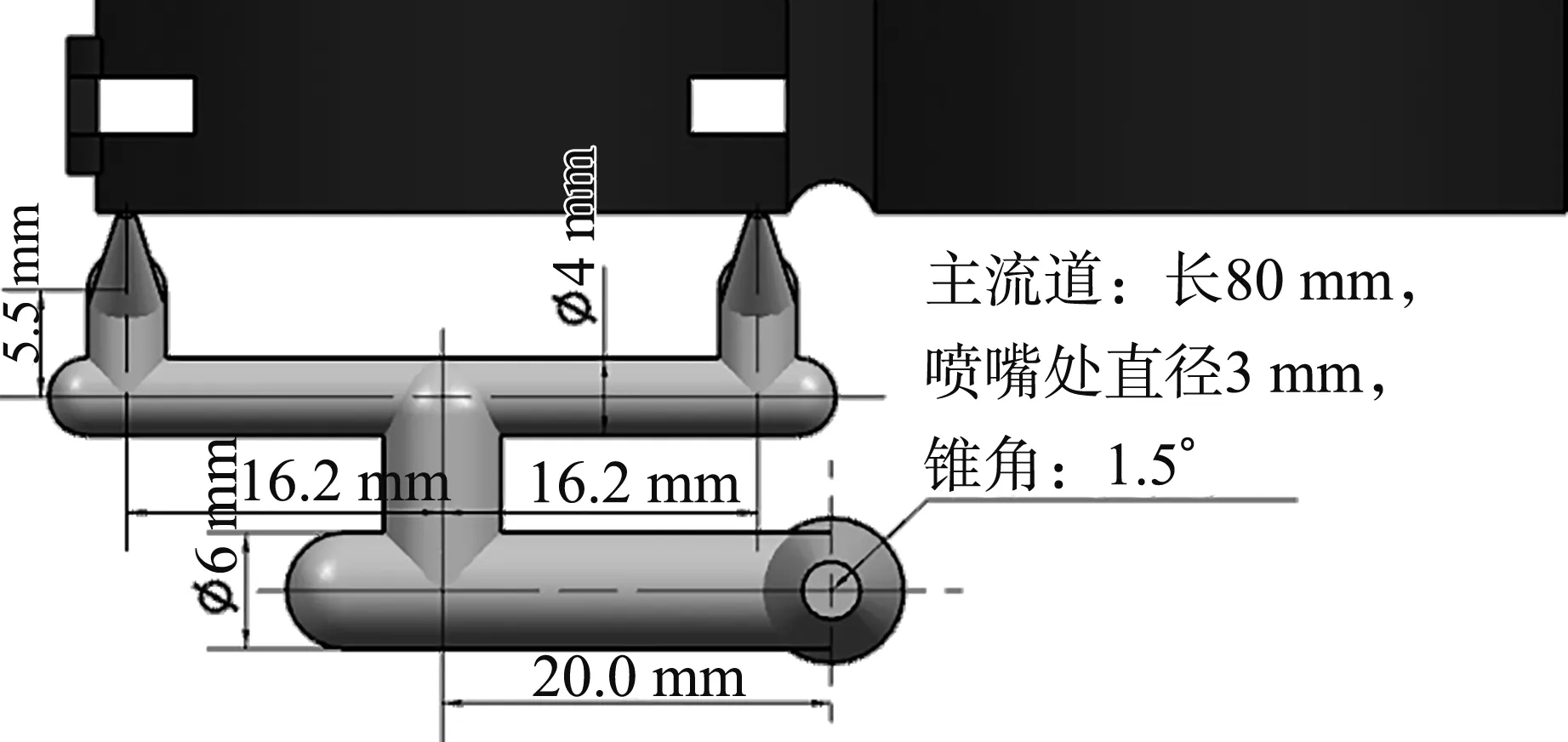

采用冷流道系统的潜伏式浇口设计,每个塑件设置2个浇口,其浇注系统中心线及关键点的尺寸如图2所示。

图1 塑件产品3D模型Fig.1 3D model of plastic product

图2 流道线Fig.2 Runner line

各部分尺寸为:主流道长80 mm,喷嘴处直径3 mm,锥角:1.5°;分流道截面为圆形,第一级分流道直径为6 mm,第二级分流道直径为4 mm;浇口:圆形,倾斜角45°,锥角取10°,小端直径取0.8 mm。

冷却系统,采用水冷却,上、下模各采用一进一出的形式,水管孔直径为8 mm。

2 模流分析

2.1 网格划分前处理操作

首先利用UG软件完成产品的三维建模,再导出.igs文件,利用CAD Doctor软件对塑件上的细小圆角进行简化处理,以提高后期模流分析时的网格匹配百分比[5]。将处理好的塑件模型导入Moldflow软件中,采用双层面网格形式[6],定义网格全局边长1.5 mm,网格划分效果如图3所示。

图3 产品网格Fig.3 Product mesh

结合软件网格修复工具,完成对模型的自由边、多重边以及配向不正确单元的修复。完成修复后,网格数为26 096个,单个塑件体积为12.542 5 cm3,最大纵横比为7.9(<15),平均纵横比为1.72(<3),网格匹配率为93.0%,其他相关参数均符合后期分析要求[7-8]。

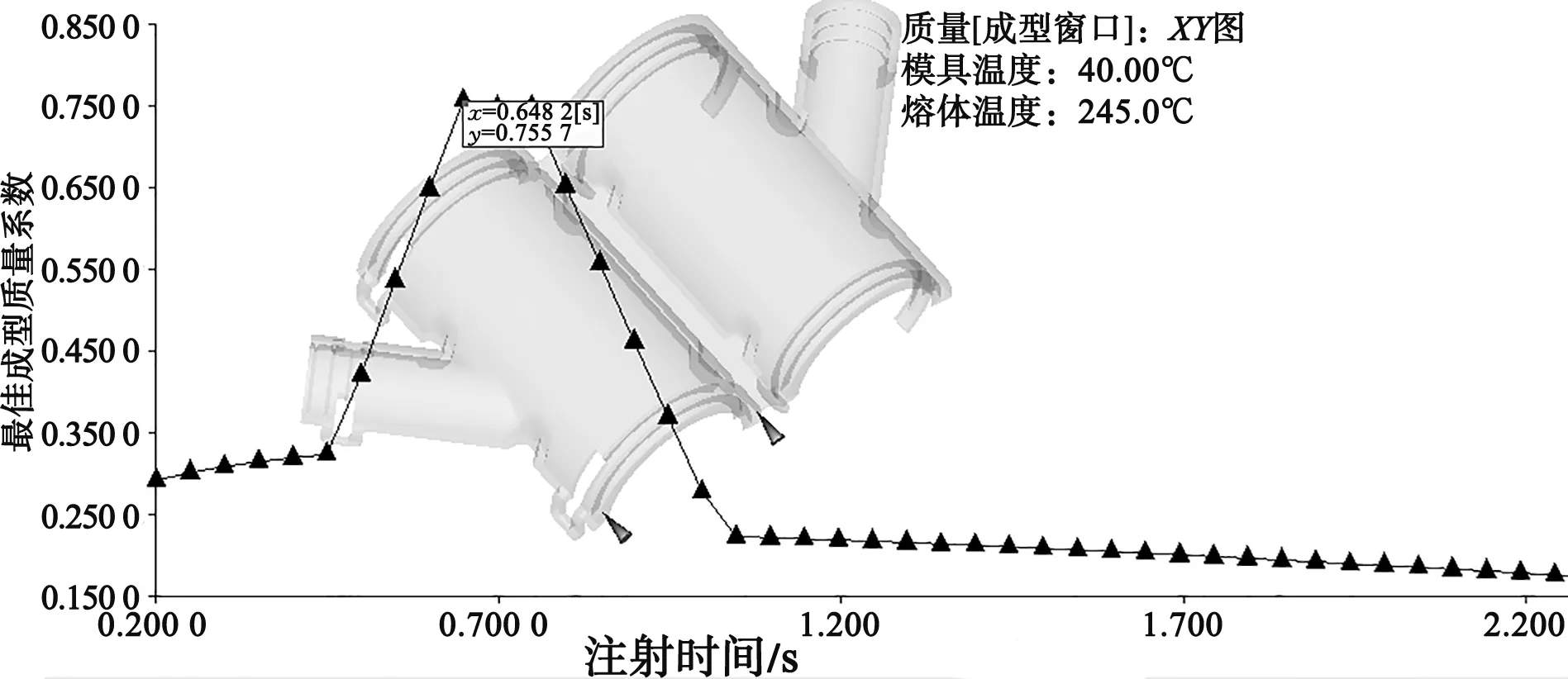

2.2 成型窗口分析

利用Moldflow的成型窗口分析功能,能够判断不同浇口位置、浇口数量下的最优成型工艺范围,如果成型工艺条件位于该范围中,则表示在此浇口数量及设定的位置下,可以生产出质量较好的零件。如图4所示,Y轴表示的是该塑件最佳成型质量系数,数值越大表示注塑成型的塑件质量越高。分析结果显示,当注射时间为0.7 s左右时,塑件能取得较好的成型质量,当注射时间进一步延长时,塑件的成型质量会持续下降。同时由分析得到的最佳模温、最佳熔体温度及最佳注射时间等相关工艺参数值可以为实际生产参数提供参考。通过分析,该塑件采用2个浇口的形式能获得较好的成型效果。如表2所示,分析后系统给出的推荐模具温度为22.22 ℃,熔体温度为260 ℃,注射时间为0.55 s。通过成型质量(成型窗口)XY图(图4)分析结果及材料推荐成型工艺,初设后续模拟的模具温度为40 ℃,熔体温度为245 ℃(实际成型过程由于熔体的流动会产生剪切热,从而提高熔体的实际温度),注射时间为0.65 s[9]。

图4 成型质量与注射时间关系曲线Fig.4 Molding quality-injection time relationship

依据成型窗口分析结果,得出相关工艺参数如表2所示。

表2 优化工艺参数结果Tab.2 Process parameter optimal results

2.3 初次充填、冷却分析

2.3.1 浇注系统及冷却系统创建

结合模具设计数据,利用UG软件将浇注系统中心线和冷却系统中心线分别导出为.igs文件,再利用Moldflow软件的添加命令,完成数据的添加。利用图层设置将浇注系统中的主流道线、分流道线、浇口线及冷却系统中心线分别设置在不同图层中,分别按照设计尺寸完成网格的划分,保证流道部分柱体长径比为1.5~2.0D1(D1为流道截面尺寸),冷却管道柱体长径比为2.5~3.0D2(D2为冷却管道截面尺寸),浇口部分最少划分为3个单元。

2.3.2 工艺参数设置

根据前期成型窗口分析结果,设定“冷却+流动+保压+翘曲”分析的工艺参数如下:在充填时间的设置上,根据成型窗口分析得出的注射时间(0.65 s),并结合熔体的体积(12.54 cm3×2),算出注射速率为:35.58 cm3·s-1,再结合流道系统体积4.61 cm3,计算得到流道部分充填时间为0.11 s,最终充填时间为这两者之和(0.76 s)。根据注射速率及模具整体尺寸大小,选择合适的注塑机,初次分析选择HT-85-HIPR-85 tons 2.3oz(25 mm)型注塑机,其注射速度为99 cm3·s-1,最大注射压力为193.9 MPa, 最大锁模力为77tonne。其他相关工艺参数采用默认值。

2.3.3 流动分析

充填分析主要是模拟塑料在型腔中的流动过程,从分析结果可以了解熔体在型腔内的流动情况及可能产生的成型缺陷[10]。由于塑料熔体在充填过程中具有可压缩性,所以实际充填时间会大于之前的计算值,该塑件实际充填时间为0.84 s。图5显示了0.21, 0.42, 0.63和0.84 s时刻的充填状况,从结果上看,型腔间充填达到平衡且没有出现短射现象。根据充填时间与流动前沿温度叠加图(图6)显示,整个融体流动顺畅,流动前沿温度分布较均匀,且接近熔体推荐温度值(240 ℃)。但在壁厚较薄的区域,会出现滞流现象(图6中灰色区域),其温度已经低于熔体推荐温度10 ℃以上。经分析,该区域温度值为200 ℃左右,在可成型温度范围内,对塑件成型质量影响不大。图7为塑件成型过程中两股料流汇合位置分布图。通过分析,该处位置的压力为42 MPa左右,流动前沿成型温度为245 ℃左右,表明在实际成型过程中,该处一定不会产生熔接线的表面缺陷[11-12]。

图5 充填时间Fig.5 Filling time

图6 流动前沿温度Fig.6 Temperature at flow front

图7 熔接线Fig.7 Weld line

由冻结层因子分析结果(图8)可知:在第6.5秒左右时,第一个浇口完全凝固;在第8.75秒左右,第二个浇口完全凝固,故后续优化时保压时间可设置为9 s。

图8 冻结层因子Fig.8 Frozen layer fraction

2.3.4 冷却分析

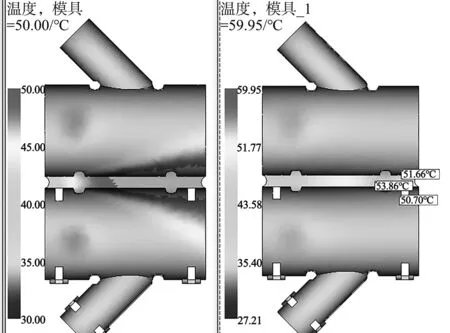

设置合理的冷却系统,可以稳定模具的成型温度,并提高塑件的表面成型质量[13]。根据分析结果可知:冷却结束后,模具表面温度分布如图9所示,其模温在50.0~59.9 ℃范围内,具有较好的成型性。查看回路冷却液温度结果,其结果差异在1 ℃以内,符合进出水口温度差异在2~3 ℃之内的要求。同时根据回路热去除效率分析结果(图10)可知:整个冷却回路效率达到0.5以上的区域占大部分,表明冷却效果良好[14]。

图9 模具温度Fig.9 Mold temperature

2.3.5 翘曲分析

由翘曲分析可得到在成型过程中由于冷却不均、收缩不均等因素产生的变形量[15],如图11所示。该塑件本身装配要求不高,图11中,塑件整体变形量为0.26 mm,其中冷却不均引起的收缩变形量为0.11 mm,收缩不均引起的变形量为0.30 mm,整个塑件成型过程中变形量控制较好。依据客户对塑件整体变形量控制在±1 mm以内的要求,该成型工艺下塑件符合后期装配要求,同时说明整个成型工艺参数设置合理,可为后续优化成型工艺提供参考。优化工艺参数如表3所示。

表3 优化工艺参数

图11 翘曲变形量Fig.11 warping deformation

3 塑件实物成型结果分析

采用优化后的模拟成型工艺参数,塑件实际成型效果如图12所示。塑件表面没有明显熔接线、流痕等表面缺陷,整体的变形量控制得较好,装配效果达到设计要求。

图12 塑件外观Fig.12 Appearance of plastic parts

4 结 论

1) 利用Moldflow软件进行塑件成型分析时,可结合成型窗口分析功能,获取塑件最优成型质量工艺条件参数,为后续充填分析提供参考。

2) 依据型腔充填时间(0.65 s)和需充填的体积(25.08 cm3),得到注射速率为35.58 cm3·s-1,再结合流道体积(4.61 cm3),算出流道充填时间为0.11 s,计算得出总的模拟充填时间为0.76 s。同时依据注射速率及模具整体尺寸大小,选择HT-85-HIPR-85 tons 2.3oz(25 mm)型注塑机作为注塑设备,其注射速度为99 cm3·s-1,最大注射压力为193.9 MPa,最大锁模力为77tonne。

3) 结合“冷却+充填+保压+冷却”分析结果,熔体在充填过程中,局部区域流动前沿温度降较大(温度为200 ℃左右),需在成型过程中加以关注,对比实际注塑产品,该区域成型状况良好。依据冻结层因子分析结果,优化保压时间为9 s。冷却分析及翘曲分析结果良好,表明冷却系统设计及成型工艺参数设置合理。

4) 依据优化后的成型工艺参数,实际注塑产品各项指标均达到设计要求。