对超大型尿素装置产品包装储运设计方案的分析与思考

2023-05-04杜阳

杜 阳

(中国五环工程有限公司,湖北 武汉 430223)

1 传统大化肥产品包装储运

1.1 技术来源和设计原则

上世纪70年代,我国陆续从国外引进并建成了13套大化肥装置,除3套尿素装置年单套产能为52万t外,其余10套单套年产能均为48万t,13套大化肥装置总产能636万t。按照引进技术要求,结合当时我国交通运输状况、销售方式,大化肥装置配套了汽车运输、铁路运输或者水路运输,产品按散装和袋装贮存相结合为主、集中包装和集中装车的原则设计。

1.2 技术方案

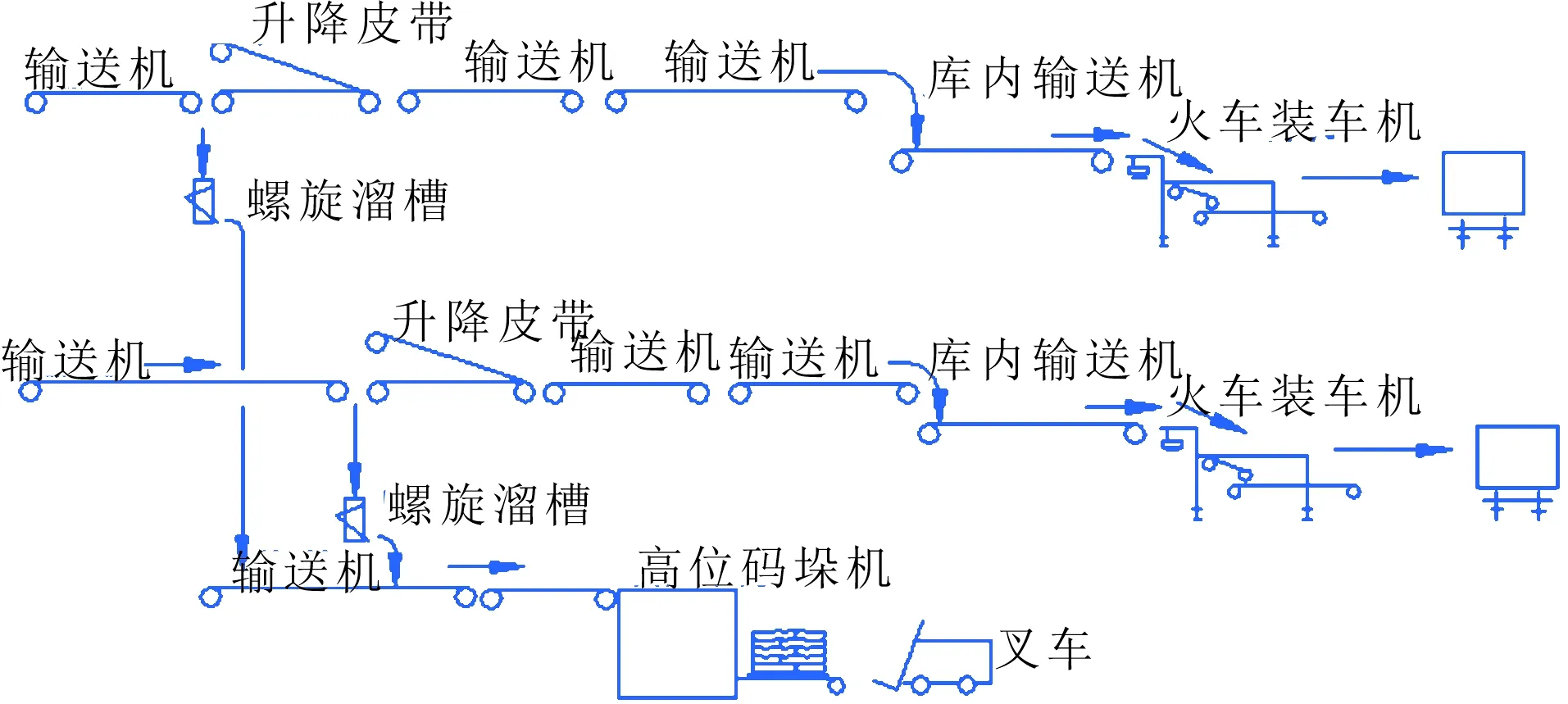

以铁路运输产品的年产52万t尿素产品包装储运技术方案为例。

(1)采用散装仓库为主,袋装贮存为辅,集中包装装车外运的技术方案,从尿素造粒装置出来的产品也可不经过散库而直接去包装楼进行包装。

(2)散状尿素和袋装尿素均采用带式输送机输送,尿素造粒塔至尿素散库输送系统能力为90 t/h,尿素散库出料,散料输送系统能力为240 t/h,至包装楼散料输送系统能力为330 t/h,袋装尿素输送系统能力为1 000袋/h。

(3)设置耙料机散库1座,面积为108 m×53 m,可存放散装尿素14 300 t,为生产装置7~10 d的产量。散装库采用耙料机和带式输送机作业方式,耙料机的出库能力为240t/h。

(4)包装采用塑料编织袋。设置6条半自动包装生产线,单台包装机组包装能力为800~1 000袋/h,包装规格为50 kg/袋。

(5)设袋库1座,面积为240 m×24 m,可存放袋装尿素5 500 t,为生产装置3~5 d的产量。袋库采用3台高位码垛机配托盘成组,搬运设备采用叉车。码垛机的生产能力为800~1 000袋/h。

(6)设置铁路装车线2条,长度各为220 m,装车站台及铁路装车线长度共440 m,一次至少可停约半列火车。6条包装线包装后的袋装成品,既可经6条带式输送机送到装车机装火车或堆于站台上,也可通过螺旋溜槽溜至袋装仓库经垛机码垛后,由叉车搬运至库内堆存。

(7)火车装车工艺流程见图1。

图1 火车装车工艺流程

1.3 运行情况与存在问题

传统大化肥产品包装储运设计了散库储存、半自动包装机集中包装、装车机装火车等设施,满足十年前大型尿素装置产品包装、储存、装火车的功能需求。

随着国家有关部门对环保、安全、卫生、职业健康提出更高的要求,同时国内尿素市场竞争也日趋激烈,传统大化肥尿素产品包装储运系统暴露出一些问题:一是尿素产品包装储运系统各个转运点、散库内粉尘浓度超标;二是包装规格单一,不能充分满足市场需要;三是包装后的袋装物料去向单一,不能做到袋装物料在线装汽车和堆垛;四是由于尿素颗粒产品温度高,在包装、储存和运输的过程中易产生板结、粉化等现象;五是尿素产品中存在的细粉影响了销售。

2 技术方案优化和改进

自2000年以来,我国尿素行业得到快速发展,越来越多新建的单套尿素项目产能突破100万t,截至2021年,我国尿素产能已达7 334万t。超大型尿素装置的产品包装储运设计应满足最新环保、安全、卫生、职业健康的要求,避免传统大化肥产品包装储运设计存在的问题。

对于新建超大型尿素工厂,产品包装储运工艺应特别重视以下4个方面的设计:粉尘治理设计、在线产品冷却设计、降本增效设计、改善产品颗粒均匀度设计。

2.1 粉尘治理设计

针对控制尿素产品包装储运系统粉尘释放,传统大化肥尿素产品包装储运设计采取了以下措施:控制散料尿素带式输送机带速,一般控制在1m/s以下;在各转运站、包装楼、料仓、包装秤、包装机下料处设置袋式除尘器。由于尿素粉尘颗粒容易吸潮、结块,输送设备密封不好、除尘器设计不够合理,大多数的尿素产品包装储运系统各个转运站、栈桥、包装楼皮带机分料处、包装仓、包装秤、装袋口、散库卸料小车下料处有大量粉尘释放,工作场所粉尘含量过高,远超GBZ2—2019《工作场所有害因素职业接触限值》的时间加权平均容许浓度<8 mg/m3的要求。

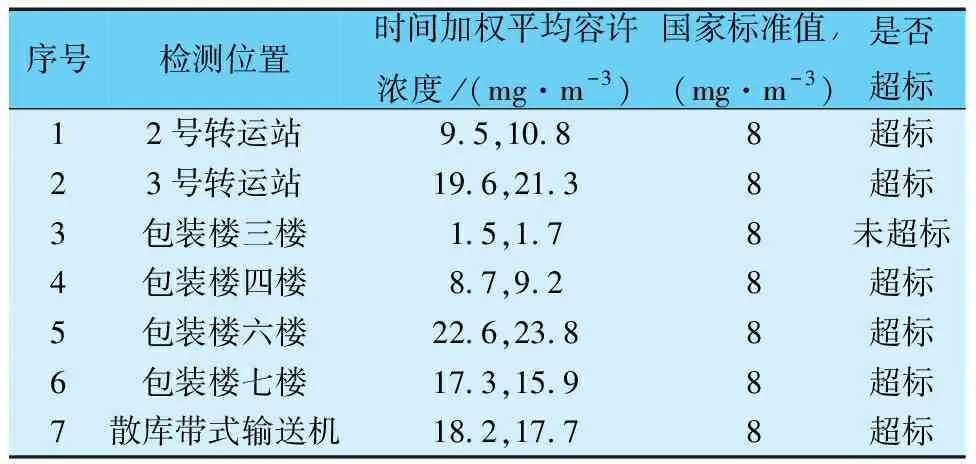

国内北方某大型尿素装置产品包装储运系统现场实际检测值(2021年1季度)见表1。

表1 包装储运系统现场实际检测值(2021年1季度)

近年来,电力、粮食行业陆续运用了一些新型的粉尘治理技术,某些技术已经在尿素产品包装储运系统中运用,取得较好使用效果。比如全封闭滑板式自降尘导料槽+微动力除尘、配电热风系统的袋式除尘器、散库卸料车DSH抑尘斗降尘技术,以上技术可以很好地解决各个转运站带式输送机转运点除尘、包装楼集中除尘、散库卸料小车下料处降尘。

2.1.1各个转运站带式输送机转运点除尘

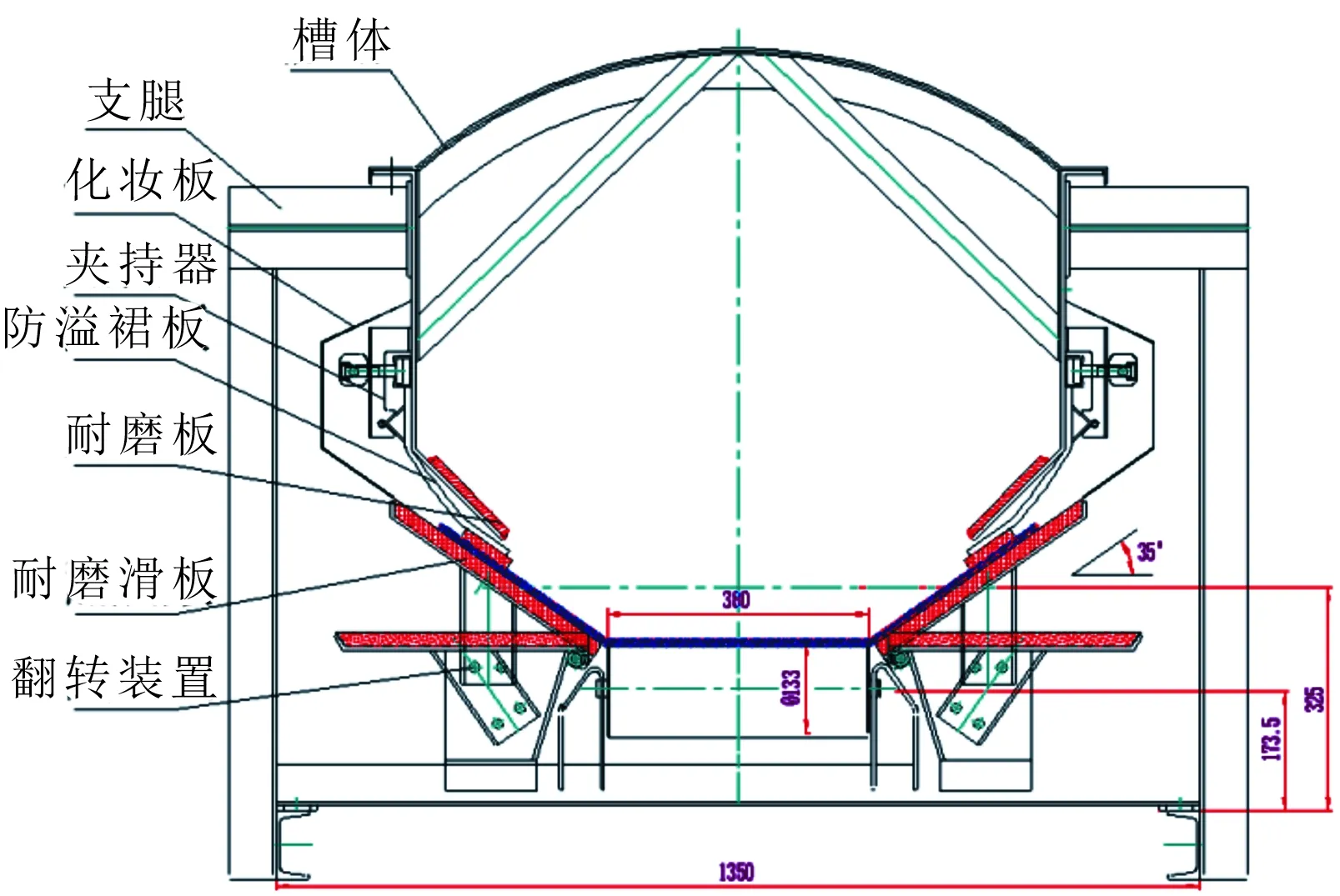

在各个转运站带式输送机尾部设置新型全封闭滑板式自降尘导料槽(见图2),并在导料槽末端上部设置微动力除尘器除尘器。

图2 滑板式导料槽剖面图

在带式输送机受料处,采用超高分子量聚乙烯滑板取代侧托辊,使皮带得到连续支撑,运行中不会出现因凸凹不平而产生漏粉、洒料通道。由于保留下来的皮带底部水平托辊承担了物料的大部分质量,而超高分子滑板具有较小的摩擦系数,侧面皮带与滑板之间不会因产生过大摩擦力而阻碍皮带的运转,物料颗粒以自沉降的方式落到输送皮带上。

全封闭滑板式自降尘装置的导料槽内设置复合式防溢裙板结构,通过将皮带夹在中间,从而有效阻止粉尘泄漏,起到良好的密封作用。

在导料槽末端上部设置微动力除尘器,导料槽出口的粉尘及残余风量在微动力风机的作用下,粉尘被阻拦在滤筒表面。滤筒内外的压差不断加大,到达设定值时脉冲电磁阀自动打开,压缩空气经管道流入反吹滤筒,沉积在滤筒上的粉尘颗粒在高压气流的作用下脱离滤筒表面、脱落到输料皮带上。

2.1.2包装楼皮带机除尘

包装楼粉尘释放点多,传统除尘方案一般考虑对每台包装机设置布袋除尘器、每座料仓采用仓顶除尘器、包装楼顶部皮带分料处设布袋除尘器,虽然有一定效果,但依然存在布袋容易堵塞、粉尘回收难、除尘放空口过多、管理难度高等问题。

合理选择除尘风量、除尘管径、流速,做好系统阻力平衡计算,恰当选择风机功率后,还应考虑尿素易吸潮、结块的特点,可在除尘器进风口处增设电加热器热风系统,根据国内多个现场反馈,使用后,布袋不易堵塞,除尘器使用情况较好。对于新建项目,包装楼除尘如果能采用集中抽尘系统、减少除尘排放口的数量、合理设计除尘管路、配置电加热热风系统,除尘效果将得到保证,包装楼各个工作场所可满足安全卫生、职业健康标准的要求。

2.1.3散库卸料小车下料处降尘

国内现有的尿素散库均沿用引进技术方案,散库堆取均采用皮带卸料车进料、门式耙料机取料的方式。由于落差高,尿素颗粒在敞开式落料过程中产生大量扬尘,扬尘长时间悬浮在空中,造成散库粉尘严重超标。目前,国内还没有工程实例成功解决这一难题。

借鉴粮食装车、火车装车、汽车装车、船舶装载等多种类似工况的实际经验,国内某大型尿素化肥厂采用DSH抑尘斗技术对散库卸料车下料进行了改造,目前改造工作正在实施中。

具体方案是在卸料车出料口下方设置两个DSH抑尘斗,DSH 抑尘斗与卸料车采用硬连接,同步移动。

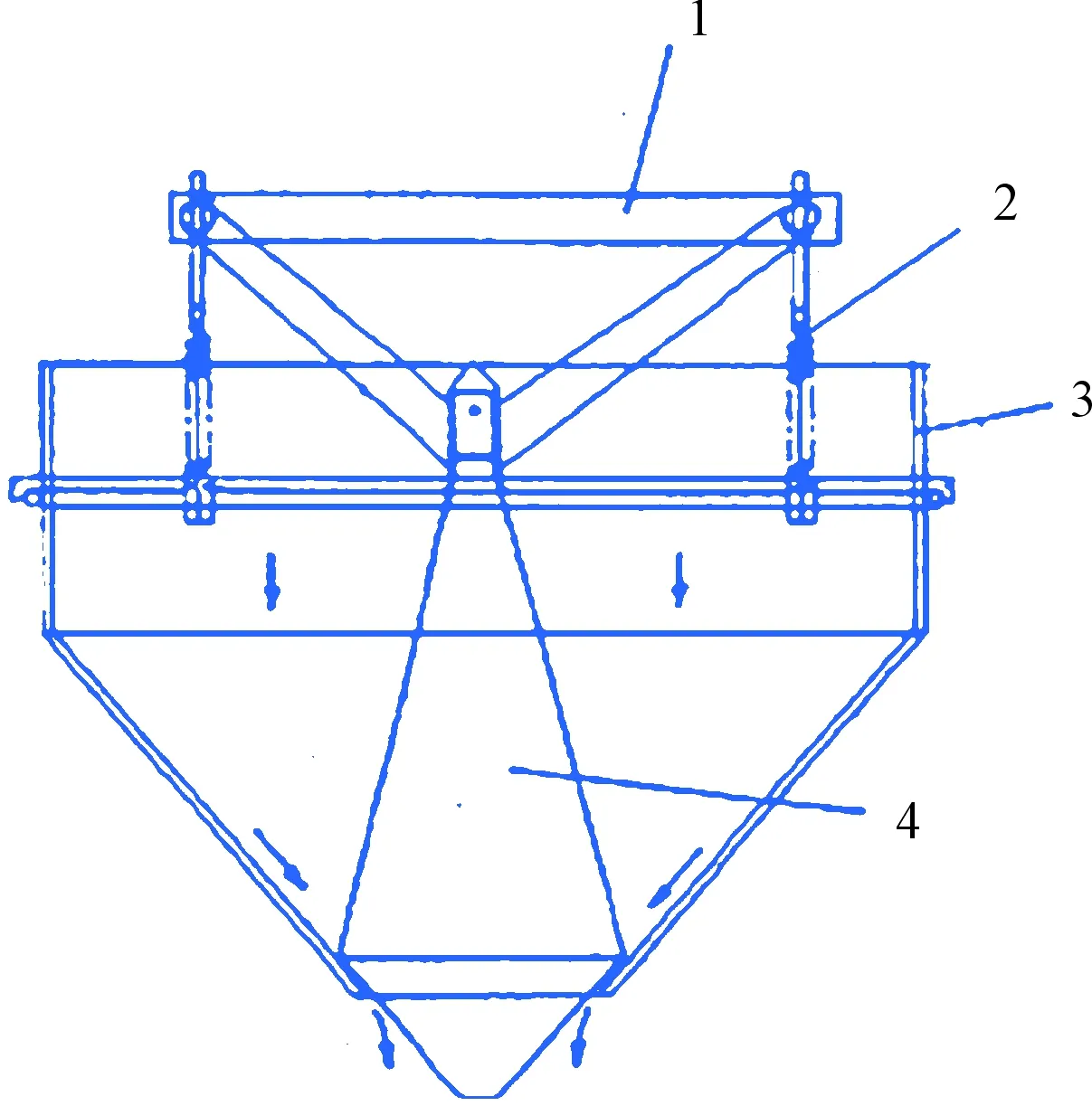

抑尘料斗工作原理为:阀装置与储料斗之间的间隙不断变化,当物料进入储料斗后,储料斗质量增加,固定架与储料斗之间的弹簧被拉长,导致阀装置与储料斗之间的间隙增大,物料排放量增加;当物料离开储料斗后,储料斗质量减小,固定架与储料斗之间的弹簧收缩,导致阀装置与储料斗之间的间隙减少,物料排放量减少。根据DSH抑尘漏斗的专利文件报道,由于准确设计了阀与斗体间的间隙变化量,准确控制了物料的排放速率,该漏斗可以实现物料由松散状变成柱状,粉尘被拖进料柱中,当物料到达地面时,粉尘排放量极少。抑尘料斗剖面图见图3。

图3 抑尘料斗剖面图注:1—阀装置固定架;2—连接弹簧;3—储料斗;4—阀装置

2.2 增设在线产品冷却器设计

近年来,采用造粒塔造粒的超大型尿素装置,由于在造粒塔顶部设置了湿式粉尘回收装置,影响了造粒塔的通风量,出造粒塔尿素颗粒温度上升。在夏季,温度可达70℃以上,尿素产品温度过高,会带来尿素易结块、粉尘大、包装困难等问题。

在线产品冷却器结构原理是固体颗粒在重力作用下缓慢流过冷却板间,间壁传热实现冷却,循环冷却水从冷却板内部通道流过带走物料的热量,下料机构根据固体颗粒性质和工况控制流速,实现高效冷却。干空气吹扫防止结露,控制系统保证冷却效果的稳定和高效。

出造粒塔后,在第一个转运站设置在线产品冷却器,尿素产品温度可降低约10~15 ℃。

2.3 降本增效设计

通过缩短输送距离、减少产品落地次数、提高机械自动化水平等措施,可大大降低产品包装储运系统总成本。

2.3.1缩短输送距离

总图设计应充分考虑产品包装储运系统的布置,产品冷却框架、转运站、包装楼、产品库平面布置合理,输送距离不可过长,输送栈桥的角度不宜小于11°,避免出现水平栈桥。

2.3.2减少产品落地次数

(1)产品包装储运不设置散库,包装后的袋装产品直接输送至袋库,装车站台。不设置散库有3大优点:①免除了散库游离氨、粉尘超标等环保问题;②节省了耙料机等机械设备的投资;③节省了散库落料和取料的运营投资。

(2)在包装后入袋库前设置旁路装车。国内某标杆大型尿素企业通过科学调度,完全实现了包装后的袋装产品100%通过旁路直接装汽车。通过旁路直接装汽车,实现仓库零库存,避免了袋装产品的二次落地,大大节省了人工消耗和能耗。仅在特殊情况下,袋装产品去袋库贮存,通过叉车装车。

(3)提升机械自动化水平。在尿素产品包装储运系统设在线汽车装车机、火车装车机、全自动包装机、全自动码垛机,可大大提升机械自动化水平。

2.4 提高产品颗粒均匀度设计

袋装尿素产品含粉量约为4%~7%,为进一步提高产品的均匀度,将产品含粉量降至1%甚至更低,需要在包装前设置细粉筛分机。细粉筛分机可选择国产旋回筛,旋回筛应设置在包装机上方,一对一布置。

3 超大型尿素装置产品包装储运工艺的一般性设计方案

以汽车运输产品的年产100万t尿素产品包装储运技术方案为例。

(1)在出尿素造粒塔后的输送系统中设置1台去大块筛分机、2台在线冷却器对物料冷却。

(2)尿素产品小袋包装采用8台全自动包装机组,包装规格为40(50)kg/袋,每台包装机组能力为800~1 000袋/h。在每台包装机上方设置1台细粉筛。

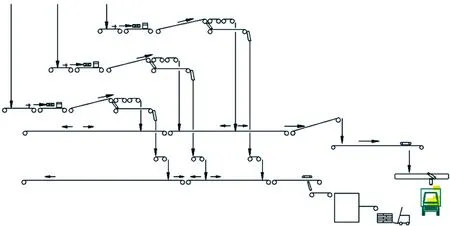

(3)在全自动包装输送线下游设置在线装车机、自动码垛机。包装后的袋装尿素通过带式输送机直接输送至在线装车机装汽车,也可以通过带式输送机分料系统切换至自动码垛机码垛。

(4)设置吨袋包装输送线,产品吨袋宜通过吊钩桥式起重机转运堆垛或直接吊至汽车车厢装车。

(5)紧靠尿素小袋包装楼设置1座封闭的小袋袋装仓库,紧靠尿素吨袋包装楼设置1座封闭的吨袋袋装仓库,在仓库内设置吊钩桥式起重机,对来自吨袋包装输送线的吨袋产品进行转运、堆垛。

(6)装车、码垛工艺流程见图3。

图4 装车、码垛工艺流程

4 包装储运新技术

近年来,立体库和全自动装车在石化行业和水泥行业得到了推广运用,极大提高了企业生产效率、减少了库存资金积压,尿素行业也有着同样的需求,根据实际情况有必要采用这些新技术。

立体库由包装码垛区、立体库区、自动装车区组成,主要设备有全自动包装机、全自动码垛机,拆盘机、输送小车、链式输送机、货架、堆垛机、垛盘输送机、顶升移载机、叠盘机、翻垛机、垛盘转位机、轨道移动车、缓停输送机、编组移载机、自动装车机等。

5 结语

大化肥尿素产品包装贮运传统技术方案已经不能满足近年来超大型尿素工程项目的需要,超大型化肥项目的尿素产品包装储运的设计应在满足有关国家标准和行业标准的前提条件下,针对项目现场条件、市场需求,充分考虑粉尘治理设计、在线产品冷却设计、降本增效设计、改善产品颗粒均匀度设计。当项目用地条件紧张、自动化程度要求高,经技术经济分析后,可考虑采用立体库和全自动装车等新型技术。