转炉低温低氧工艺降低碳排放研究与应用

2023-04-29薛长江张弘弼李泉丛海涛

薛长江 张弘弼 李泉 丛海涛

摘 要:本钢炼钢厂受工序之间运输限制,对出钢温度要求极为严格,各项炼钢指标控制水平较低,碳排放水平较高,为了解决此类问题,通过工艺技术研发与创新,推进转炉低温低氧出钢控制技术,减少能源消耗,提高钢水质量,同时降低脱氧铝的消耗,降低钢铁料消耗,提高负能炼钢指标,减少碳排放,实现碳达峰碳中和。

关键词:转炉;低温低氧;负能炼钢;碳排放

RESEARCH AND APPLICATION OF LOW TEMPERATURE AND LOW OXYGEN CONVERTER PROCESS TO REDUCE CARBON EMISSIONS

Xue Changjiang Zhang Hongbi Li Quan Cong Haitao

(Steelmaking Plant of Benxi Steel Plate Co., Ltd. Benxi 117000, China)

Abstract:The steelmaking plant of Benxi Iron and Steel Co., Ltd. is restricted by the transportation between processes, and has extremely strict requirements on tapping temperature. The control level of various steelmaking indicators is low, and the carbon emission level is high. In order to solve such problems, through process technology research and development and innovation, the control technology of converter low temperature and low oxygen tapping is promoted, so as to reduce energy consumption, improve the quality of molten steel, reduce the consumption of deoxidized aluminum, reduce the consumption of steel materials, improve the negative energy steelmaking indicators, and reduce carbon emissions, Achieve peak carbon neutralization.

Key words:Converter; Low temperature and hypoxia; Negative energy steelmaking; Carbon emission

0 前 言

本钢炼钢厂作为百年企业,生产工序受布局限制,工序之间运输时间长,对出钢温度要求极为严格,高氧化性及高温钢水对转炉脱磷、炉况维护、钢水质量、炼钢工序成本及提高废钢比都有直接影响。为降低能耗高问题,提高产品质量,减少碳排放,实现碳达峰的需求也越来越严格。实施低碳绿色、低成本战略是钢铁企业生存及可持续发展的方向。为了解决炼钢厂生产限制性问题,2022年以来,板材炼钢厂坚持“以效益为中心”原则,重点围绕提升产品质量,降低能源消耗。开始研发和推进转炉低温低氧出钢控制技术(转炉“双低”技术),提高钢水质量,同时降低脱氧铝的消耗,提升负能炼钢指标,减少过程损失导致的能源浪费,降低碳排放,实现炼钢厂的低成本、高质量、绿色、低碳生产的先进生产厂。

1 转炉低成本、高质量、绿色、低碳生产实施目标

生产组织实现“快干长停”模式,提高生产效率,达到最大限度利用热能,降低转炉终点温度,降低转炉终点氧,进而达到减少活性石灰消耗,实现转炉造渣物料低消耗的低碳冶炼;优化煤气回收,提高回收量及煤气热值,降低全厂电耗,提高蒸汽回收水平,提高负能炼钢的指标,减少能源消耗,降低碳排放,最终通过实施低温低氧冶炼技术,快干长停模式,提高负能炼钢指标,实现炼钢厂的低成本、高质量、绿色、低碳发展目标。

2 转炉低温低氧工艺实施

2.1 转炉低温低氧冶炼工艺的优点

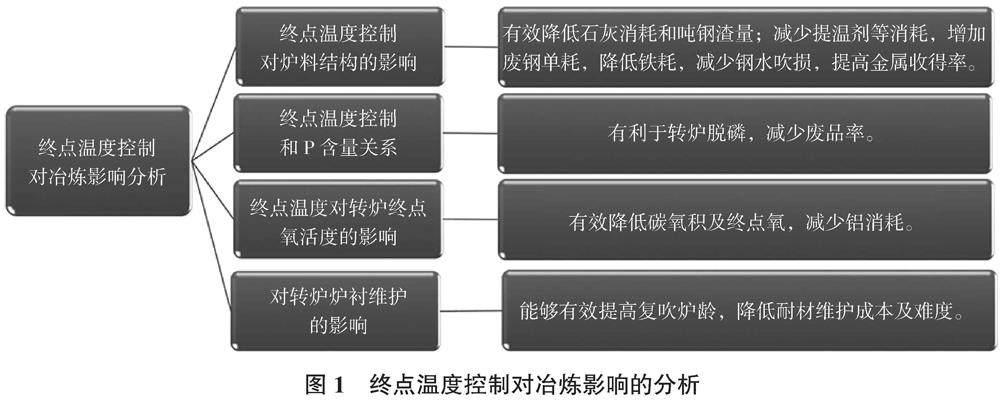

实施转炉低温低氧冶炼技术可以获得多方面的效益,具体情况如图1所示。

2.2 转炉低温低氧冶炼技术实施过程

在不影响钢水质量前提下,通过优化全流程温度制度充分利用热能条件下实现转炉低温出钢。通过“快干长停”等一系列生产模式,增加钢包的保温措施减少温降,缩短转炉出钢时间减少温降,适当降低连铸中间包过热度,最后LF炉适当升温等措施实现转炉低温出钢。

1)“快干长停”生产模式提高生产效率,减少各工序投入运行设备数量,达到最大限度利用热能。例如产量在32 000 t/d以内,转炉由原来七台转炉生产→六台转炉生产,停一台转炉。根据产量以此类推,最终根据产能优化最终决定工序处理位投入个数,通过效率提升来提高热能利用。

2)提高钢包保温性能,对钢包砌筑工艺进行改进,永久层采用浇注方式,同时对钢壁内衬增加保温板(图2),增加钢包的保温效果,同时对钢包进行加盖保温(图3),保证红罐接钢。从标定情况看,转炉平均出钢温度降低15.2 ℃以上,运输温降由原来的1.6 ℃/min降低到0.9 ℃/min以下,有较好的保温效果。

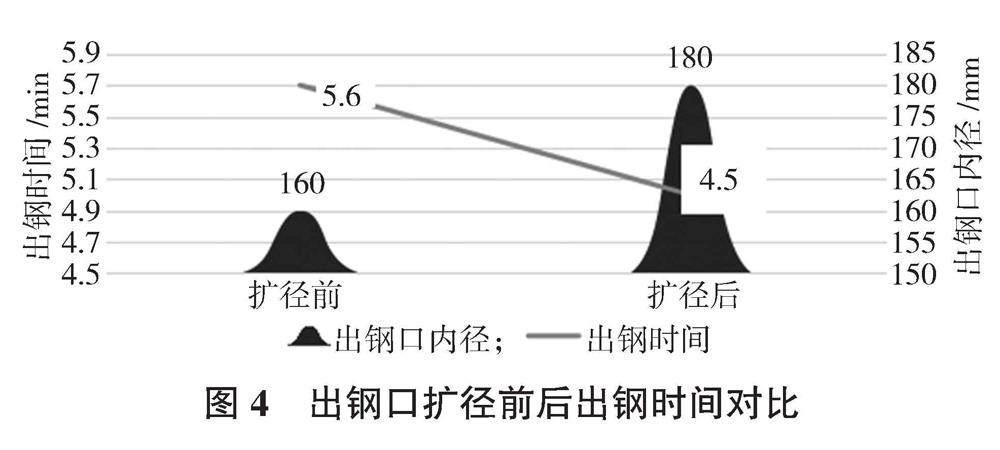

3)对转炉出钢口进行扩径,降低出钢时间,减少出钢温降,出钢口内径从160 mm扩径到180 mm,平均出钢时间从5.7 min降低到4.5 min(图4),通过标定,相比扩径之前转炉出钢温降减少了7 ℃。由于出钢温度的降低,提高了耐材的使用寿命,出钢口寿命由2021年226.2次,提高到313次,减少了转炉更换出钢口的次数,每次更换出钢口时间约60~90 min,提高了转炉的生产效率,也减少了热损失。

通过上述措施减少了过程温降,目前转炉出钢温度RH钢种由1 695 ℃降低至1 680 ℃;LF路径钢种由1 657 ℃降低至1 620 ℃。由表1可以看出,LF路径钢种实施低温出钢后,出钢过程温降由28 ℃降低至15 ℃,减少温度损失13 ℃,减少了能耗损失。

尽管转炉实施低温出钢后,LF路径钢种出钢温度降低37 ℃左右,但由于出钢温降减少,钢包加盖,钢包保温,运输温降降低,降低连铸中间包过热度等措施实施,LF炉升温时间没有变化(图5),节能降本效果明显。

3 转炉低温低氧工艺实施效果

3.1 转炉低温低氧出钢

通过优化转炉的造渣工艺和氧枪的枪位控制,转炉出钢温度对比2021年,RH钢种由1 695 ℃降至1 680 ℃;LF路径钢种1 657 ℃降低至1 620 ℃。从图6可以看出,温度越低,氧含量越低,低温有利于降低钢水中氧含量。

从表2中看出,钢水中氧含量降低了

97 ppm,减少了脱氧铝的消耗,1-8月脱氧铝平均比2021年降低0.5 kg/吨钢。优化过程枪位和终点拉碳枪位最低降至1.2 m等措施,转炉终点炉渣的TFe%含量明显下降,由2021年的19.83%降低至目前的14.37%,提高金属收得率的同时减少了氧气的消耗,最终减少了能源的消耗,减少了碳排放,金属收得率提高。

3.2 降低石灰消耗

理论研究表明,低温有利于脱磷。从图7可以看出,随着终点温度的上升,钢水中磷含量增加,实际与理论相符,采用低温出钢技术后,脱磷率LF路径钢种由83%提高到87%,极大提高低磷钢种炼成率。

在保证产品质量的前题下,减少石灰的用量。从图8可以看出,灰耗从年初的38.4 kg/t降至8月份的30.34 kg/t,减少了8 kg/t。通过计算1 t石灰(石灰由石灰石煅烧生成,烧成温度一般为1 000~

1 200 ℃,烧成后必须降温才能运往转炉料仓,而在转炉内又要升温到炼钢温度,这一过程浪费热能,增加了CO2的排放)CO2排放量是0.683 t,炼钢厂石灰少用8 kg/t,全年少用石灰80 000 t,减少碳排放5.1万t。通过低温出钢技术实施散装料消耗明显降低,同时为后续多吃废钢降铁耗,继续降低终点氧、降低碳氧积,提供了技术保障。

3.3 降低转炉终点氧,碳氧积,提高转炉复吹寿命

转炉低温低氧出钢后,转炉的耐材侵蚀速度下降,提高了转炉的耐材寿命,有利于复吹砖的维护,使得复吹寿命大幅度提升,目前1号转炉第3炉役复吹炉龄达到11 229炉。温度降低后,碳氧平衡也降低,碳氧积由2021年的24.88降至目前20.05(图9)。低温低氧出钢实施后复吹寿命的提高,使得吹炼过程转炉炉内钢水搅拌的均匀,复吹效果明显提升,化渣效果更好。

4 提高负能炼钢水平,降低碳排放

4.1 提高煤气回收量

转炉冶炼通过低温低氧技术实施优化氧枪枪位控制,吹炼前期大流量深吹,迅速升高CO%值,回收时间提前,后期深吹,最低枪位降至1.2 m,延长回收时间。吹炼过程实行降全罩方式操作,吹炼过程岗位要根据烟火及煤气含量情况合理控制喉口开度,保证二文喉口微正压控制;提升一次除尘风机转数,我厂由于水质不达标,系统结垢严重,风机振值高,原来风机转数最高1 350 r/min,而且转不住,经常降转数,工作范围在1 250~1 350 r/min,长径文氏管的差压在16~18 kPa范围,除尘效果差,导致风机叶轮结垢严重,风机一直是偏低速运行,转炉吹炼冒烟冒火现象也较严重,通过水质提高后,系统结垢趋势降低,提高风机转速(1 300 r/min提升至1 390 r/min),使烟气流速提高增加与水的碰撞,达到烟气中的尘与水充分结合,重力原理沉降下来,提高煤气除尘效果,提高煤气品质;煤气回收通过程序编程由手动请示改为自动请示回收,避免人员责任心问题造成人工请示滞后,同时根据煤气柜罐位情况开发三种煤气回收模式。通过上述措施最大限度将煤气回收,经标定,CO%含量提高3.5%左右,煤气回收量由102 m3/t提升到134 m3/t。

4.2 提高蒸汽回收量

起初由于蒸汽系统岗位分散,生产信息不能集中管控,整体蒸汽平衡困难,蒸汽整体利用率低。为提高蒸汽利用率,对蒸汽系统进行整合集控,集中调配;强化锅炉水水质管理理念,推进锅炉水水处理,现场优化管路,及时治理跑冒滴漏,吹炼期间在 CO 浓度未达到回收条件时,提升烟罩加快烟气中 CO 的二次燃烧,促进生成蒸汽热量,提高吨钢产气量,经标定可多产蒸汽2~3 kg/t;为提高蓄热器蓄热能力将现场6台150 m3卧式蓄热器确保水位由目前600 mm提高到水位1 100~1 200 mm之间,采用补水电动阀、排水电动阀自动控制,减少人工长时间直排污导致蒸汽外泄;提高锅炉汽包安全阀压力,目前提高到3.2 MPa,减少了蒸汽的放散次数;最终确保蓄热器蒸汽稳定输出,蒸汽吨钢产汽由78 kg/t(设计为81 kg/t)提升到85 kg/t。

4.3 降低电耗

电耗主要分为两部分,一部分为设备电耗,另一部分为LF炉工艺造渣和升温需求电耗。工艺方面通过采取快干长停模式,提高生产效率,加快系统物流,减少过程温降,降低过热度,降低LF炉升温时间,节约电耗。设备方面做好升级改造,转炉一次除尘风机原采用软启动-液力偶合器控制方式,该方式高速运行时电流约166 A,低速约36 A,年均吨钢耗电量约6.5 kWh/t,通过技术升级改造,转炉一次除尘风机变频改造后高速电流145 A,低速电流10 A,7台转炉一次除尘吨钢电耗约5.25 kWh/t,节电1.25 kWh/t。同时优化设备投入做到能停机,电耗呈现逐月降低的趋势。

4.4 降低跑冒滴漏

开展全员随手拍活动,成立“随手拍”工作群,鼓励职工检查漏点,对职工发现的能源浪费现象进行奖励。同时厂内成立能耗日常检查小组,不定期对现场进行检查,发现问题及时处理,同时对相关作业区进行通报和考核。通过跑冒滴漏治理,长流水、直排风点位明显减少。全月水耗、气体消耗均有降低。

板材炼钢厂2022年1-8月综合工序能耗完成-8.88 kgce/吨钢,比上年同期降低7.4 kgce/吨钢,5月份达到-10.1 kgce/吨钢,8月份到达-10.34 kgce/吨钢,再创历史最好水平,减少了碳排放,实现了炼钢厂绿色、低碳发展。

5 结 论

1)转炉低温低氧炼钢技术实施,转炉炉出钢温度平均降低35℃,终点氧降低97 ppm,活性石灰消耗由38.4 kg/吨钢降至30 kg/吨钢,转炉碳氧积24降至20,转炉终点氧降至460 ppm以下。

2)转炉低温低氧炼钢技术实施为后续废钢量增加,降低铁耗提供技术支持。

3)通过枪位控制,降罩操作,自动请示等技术手段,煤气回收102 m3/t提升到134 m3/t。

4)通过吹炼过程煤气未回收期时,提高烟罩加快CO燃烧提高蒸汽产生量,锅炉系统优化,蒸汽吨钢产汽由78 kg/t提升到85 kg/t。

5)通过快干长停模式,设备升级改造,全厂总电耗由82 kWh/t降至70 kWh/t,负能炼钢达到-10.34 kgce/吨钢。

参考文献

[1] 王雅贞,张岩,张红文.氧气顶吹转炉炼钢工艺与设备[M].第二版.北京:冶金工业出版社,2001.

[2] 李世龙,孟祥燕.转炉负能炼钢与煤气回收技术[J].钢铁,1997,32(Z1):563-567.

[3] 刘志昌,刘天壮.氧枪[M].第二版.北京:冶金工业出版社,2017.

[4] 马春生.低成本生产洁净钢的实践[M].北京:冶金工业出版社,2016.

[5] 马春生.转炉烟气净化与回收工艺[M].北京:冶金工业出版社,2014.