MAN双燃料发动机曲轴箱监测系统作用及管理

2023-04-27赵金亮

赵金亮

(中海油能源发展股份有限公司采油服务分公司,天津 300452)

某油田的动力系统是由5台MAN 16v32/40型发动机组成,MAN 16V32/40是德国MAN原油/柴油双燃料发动机,额定转速为750 r/min,发电机额定功率是7 450 kW,主机平时运行带载5.5 MW左右,峰值带载6 MW,最大带载率82%。在近几年的运行中,该型号柴油机经常出现油雾探测器报警,偶尔出现飞溅油温度高报警。这些保护系统受自身装置的制约,有些时候是设备探测原理受限造成的误报警,不仅对设备的稳定运行造成影响,也使现场操作人员在操作中带来很大的操作风险。如果在故障检查中判断失误,就容易造成设备损坏事故,产生巨大的财产损失。为此,总结曲轴箱检测系统监测系统设备出检查项目,供柴油机操作维修人员参考借鉴。

1 监测系统报警停机

动力值班人员完成 MCC 对主机的运行检查,到现场点检时发现1#主机发生油雾。

探测器LED指示在1到6上下跳动 。主机在稳定运行时,LED指示器是在底端0的位置,不会波动的。在汇报后,及时手动停机。随后对机组曲轴箱进行检查,包括连杆瓦及主轴瓦,驱动齿轮,活塞及气缸。未发现问题,认为是滑油中含水造成的油雾探测器指示波动,是控制系统误动作,随后将机组重新上线。

然而在机组运行2 h左右后,突然控制系统发出停机报警,机组关停。

首先检查确认机组检测系统中的ESD曲线,通过记录曲线发现:①油雾探测器浓度高于关停值,控制系统发出关停报警并关停机组;②飞溅油监测模块温度差大关停报警,飞溅有监测模块显示曲线显示第6道连杆瓦温度比轴瓦高5 ℃。

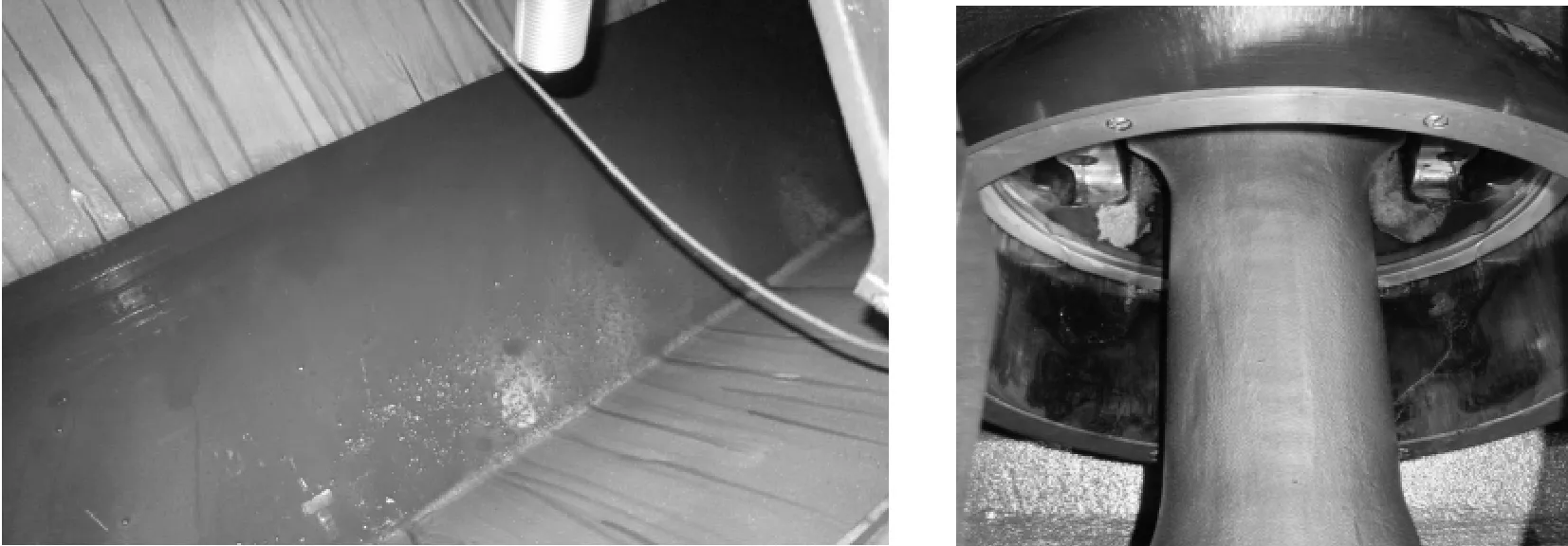

待机组停稳冷却后,工作人员随后对机组进行隔离,并打开柴油机曲轴箱边盖检查设备问题。检查发现在曲轴箱底部有金属碎屑散落,同时发现第6道活塞与气缸有拉伤迹象。确认机组出现损坏,现场情况见图1。

图1 金属碎屑及活塞/气缸拉缸损伤现场

2 监测系统组成及工作原理

双燃料柴油的保护系统可分为三类,即曲轴箱监测系统、转速监控系统、温度及压力监控系统。其中曲轴箱保护系统分为油雾探测器模块和飞溅油监测模块,这两部分是单独的监控模块,有些曲轴箱监测模块只配备了飞溅油监测模块[1],而飞溅油监测模块通过转速测量提供相关联。

2.1 VN87E-1型油雾探测器监控单点

2.1.1 工作原理

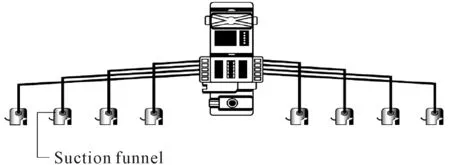

油雾探测装置的核心部件是光感应器,16V32/40型双燃料柴油机的油雾探测器型号为VN87E-1型,当曲轴箱内部轴瓦或缸套出现损伤,内部齿轮损坏及凸轮轴瓦出现故障等,它能快速发现滑油过热造成的油雾,监控曲轴箱重要部件运行状态,从而监测连杆瓦和缸套等部件的运行状态,见图2。

图2 油雾探测器模块

在设备运运转时,装置通过压缩气驱动射流泵从机体连接到曲轴箱内的硬管抽取气体,气体流经至一个油气浓度检测单元。该油气浓度检测单元由红外线发射管和光电接收管组成。光电接收管感应红外线的强度,并将红外光强度信号转换为电信号发送至控制器。如果曲轴箱内气体浓度增加,就会遮挡部分红外线,光的强度衰减,因而电信号电流减小。气体浓度越高电信号电流越小,当电信号持续减少,小于极限设定值时(即曲轴箱气体浓度过高),控制器将触发控制系统“油雾浓度高”报警并关停[2-3],但该型号油雾探测器不能显示出是哪一部分故障引起的高油雾,造成检修人员检查不方便。

2.1.2 VN87E-1型油雾探测器优缺点及稳定性

VN87E-1型油雾探测器具有反应速度快、敏感性高等许多优点,但在实际的运行中,受其工作原理的局限性,不能分辨油雾成分,致使监控装置误动作频繁。当主机冷却水泄漏到润滑油中的情况发生时,主机启动后的滑油高温使水份蒸发产生的水蒸气造成油雾浓度的增加而引起关停。油雾探测器的元器件还是比较脆弱,主机周边环境使油雾探测器处于高温高振动中,恶劣环境不适宜电子元器件的使用,极易造成元件老化,产生浓度数值不准,误动作造成跳机的次数增加[4-5]。根据维保手册,该装置的射流泵需要定期标定,否则超出设定的喷射压力,机组控制系统发出油雾探测器故障报警,这反而使油雾探测器这个保护系统脱机。频繁的报警误动作及系统故障,不但会出现负载突降引起主要部件磨损,造成设备故障,而且会麻痹工作人员心理,认为该装置不可靠,出问题误动作可能性大,就容易误导维修人员对故障的判断,而当“高油雾”报警真正发生时就会误判造成重点设备损坏。

2.1.3 VN87E-1型油雾探测器的故障排查

油雾探测器自身的故障种类很多,这些故障出现时容易造成关停或者主机失去关键的保护功能。根据多年的运行经验总结,以以下三点为切入口,将监控模块故障率大大降低,主机的误动作关停几率也能降低,并为关停后的检查提供详细的数据。

1)设备管理时要划分合理的保养周期。及时更换滤芯,清洁取样管内的液体和探测器内部通道里的凝析液,用清洁剂处理红外收发装置,用U型管标定射流泵的压力。用压缩气吹扫采样管,在停机状态下,测试油雾探测器的报警功能及动作是否正常。

2)日常巡检时,值班人员应定期记录监测探头的压力,温度等关键数据,在点检时多注意观察油雾探测器工作状况,并定期用U形管差压计测量曲轴箱的差值、观察曲轴箱透气口烟雾大小等。

3)润滑油混入水分,由于滑油含水,水蒸气造成油气浓度增加,射流泵抽出的油气浓度高造成主机意外误关停。这就需要检查润滑油中是否含水、主机缸头及缸套是否有泄漏情况,机载冷却水泵机封是否损坏等。通过十几年的主机管理,对油雾高浓度关停事件统计发现,实际高浓度关停仅为0.5%左右,因滑油含水造成关停为98%,剩余误关停为1.5%(如电子元件故障、零点漂移等)。可以滑油管线上增加一套含水分析仪,这样在滑油含水过高时及时报警,值班人员及时停机检查,可避免主机误关停次数,增加电网的稳定性。

2.2 飞溅油监控模块

飞溅油监控模块安装在机体曲轴箱外侧,通过测量连杆瓦处运转时飞溅的8个滑油温度实现对连杆瓦等部件的监控。飞溅油监控模块收集每道连杆瓦的温度,同时与其他连杆瓦温度进行对比,当其中一道连杆瓦收集处的温度超过设定最高值,或者所有温度平均值的偏差过大,就会触发报警,如果达到偏差上线,就会引发关断。

WAGO飞溅油监控模块可以有效监控初始阶段的设备磨损,为早期设备故障提供预警,为后期的设备维修提供便利,也可为设备检查提供信息依据。

其工作原理为:当柴油机运转时,其滑油流到曲拐位置,通过曲拐的旋转运动,将滑油飞溅至飞溅油监控模块探头位置,通过每道探头温度与平均温度的差别来实现机组的保护。

在MAN16V32/40机型中,在B侧共布置8个温度探头,用于检测每个曲拐及缸套位置的飞溅滑油温度。

WAGO飞溅油监控模块与转速探头相连,用于监控主机转速,在柴油机启动初期,各连杆瓦,缸套等位置的润滑情况不一,会出现每道温度探头差别大的情况,所以当主机启动后,在主机转速达到额定转速时,飞溅油温度监控功能再投入使用。为了有更好更快地监控保护,在温度监控设定中,当一个飞溅油探头温度与温度均值比较,当差值超过4 ℃时,就会触发高温报警,当温差超过5 ℃时,就会触发高温关停。

3 触发油雾探测器及飞溅油报警的柴油机检查

油雾探测器和飞溅油监控模块的作用是监测主机曲轴箱内部件状态。比如活塞和缸套运行是否正常,主轴瓦和连杆瓦是否正常。

在主机运行,如果触发油雾探测器或飞溅油模块报警,首先查看油雾探测器浓度,确认哪个探头高温造成的关停。同时为了方式曲轴箱油雾扩散到空气中引起爆炸,在出现报警停机后,需要在机组冷却10 min后,再打开曲轴箱边盖确认曲轴箱的情况[6],具体检查内容如下:

1)测量所有主轴瓦,连杆瓦的温度,排查轴瓦情况。

2)目视检查传动齿轮情况,检查油底壳有无金属颗粒。

3)检查活塞及缸套情况,确认有无金属变色情况,同时在检查时,一定要进行盘车检查,避免损伤点在不同位置不能发现,造成误判。

4)检查两侧凸轮轴瓦是否有损坏,检查凸轮轴下方有无金属颗粒。

5)取样检测滑油含水情况,避免滑油含水雾化蒸汽造成机组误报警。

由于油雾探测器及飞溅油高温报警影响巨大,在问题原因没有排除前,避免再次启机,以免产生比较严重的后果。柴油机气缸因滑油润滑不良造成活塞和气缸拉缸问题,由于油雾探测器及飞溅油高温及时报警停机,可避免机组损伤的进一步恶化。

4 结论

油雾探测器和飞溅油检测模块作为曲轴箱监测装置一直是当前推荐的设备监测装置,在大型柴油机控制系统中普遍使用。但先进的保护系统并不能监测设备运行的所有方面,由于设备本身检测方式的局限性,在滑油中含水时,很容易造成设备误报警和误关停,这就需要维保人员正确地使用设备和判断问题。

维保曲轴箱监测系统可极大降低设备损坏的程度,减少设备财产损失,同时对设备问题检查、判断、修复提供依据。总之,监测系统可以提前预判设备缺陷发生前的征兆,为主机的安全可靠运行提供保护。而针对油雾探测器误报警的问题,后续还需要进一步研究将检测蒸发介质与浓度相结合的方式避免误报警的情况发生。